基于SolidWorks 的自动装卸机械结构设计

魏 波

(哈尔滨石油学院机械工程学院,黑龙江哈尔滨 150028)

0 引言

随着现代工业水平的持续发展,自动化作业备受人们重视。在此背景下,物料装卸机构也在不断创新和发展,以控制系统的程序指令模仿人类手臂的动作,实现物料工件自动化抓取,应用于冲压、热处理、机加工等工艺过程。工业机械手的生产效率高,不仅能够实现不间断工作,还能够实现物料转移位置精度可控,因此具备高精度、高效率的优势,尤其是在低压、低温、高压、高温环境中应用,能够代替人工工作,避免在特殊环境中对人造成伤害。

1 自动装卸机械结构的功能

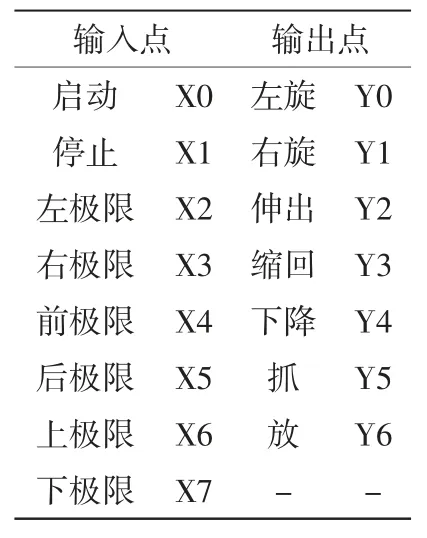

自动装卸机械结构终端为气动夹爪,能够实现抓放的动作,通过双电控电磁阀和双作用气缸实现控制。在垂直方向,气动夹爪安装在双作用气缸中,能够实现下降和上升等动作,利用单电控电磁阀控制方向。伸缩气缸垂直安装,实现伸缩动作,通过双电控电磁阀实现水平双作用气缸。机械手动作通过7 个控制点和4 个电磁阀实现伸缩、旋转、抓放和上下的动作。另外,利用信号开关启动机械手感知部分,将电感式传感器设置在左右极限点,将磁电开关设置到上下极限点,表1 为气动机械手I/O 表。

表1 气动机械手I/O 表

2 自动装卸结构设计

2.1 夹持机构设计

夹持机构使用直杆移动机构,滑块使用电机驱动,通过曲杆和直杆交点位置对滑块所处位置进行控制,以此达到夹持目的。为了提高整体装卸系统的适用性,利用机械式夹持机构的直杆式平移夹持机构,动力源为电机,使用4片夹片。图1 为夹持机构运动示意,构件A 为曲线,构件B 利用滑块和构件A、固定直杆C 连接。在构件A旋转过程中,构件B 受到滑块的约束做直线运动,运动规律和直杆、曲杆在垂直方向投影面的交点位置相关,利用改变曲线参数对滑块运动速度和位置等参数进行控制。

图1 夹持机构运动示意

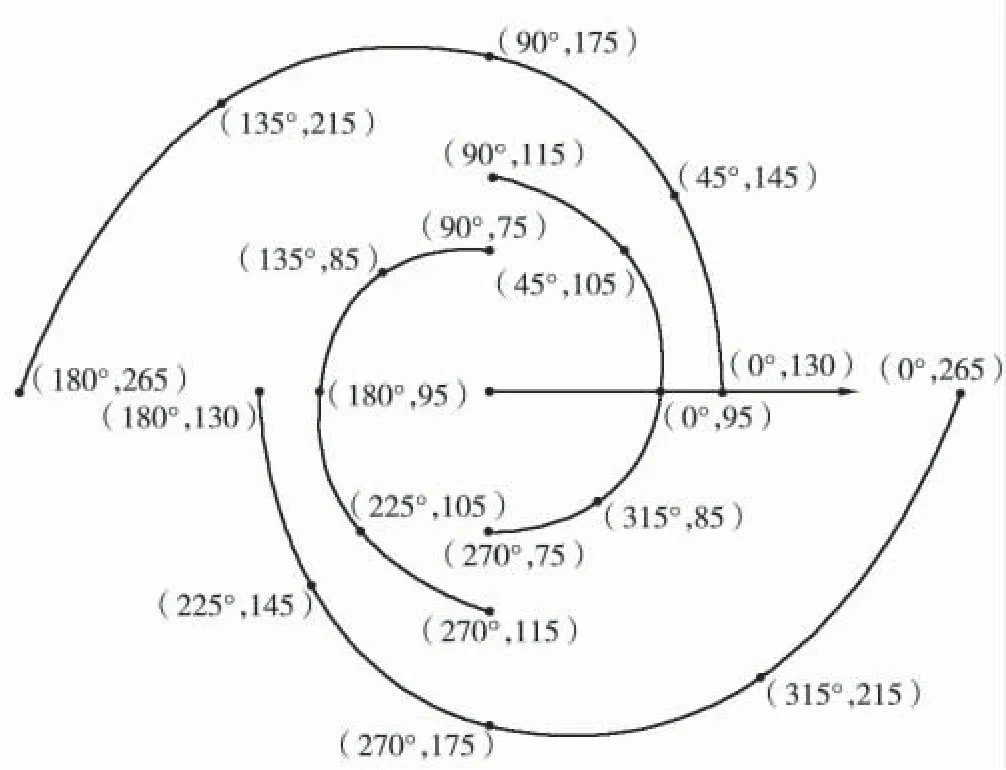

曲杆曲线设计是夹持机构的设计重点,参数设计曲线为夹持箱体的长度、宽度。假如物体规则箱体存在曲杆旋转动作,利用极限坐标确定点位置。各个点之间的间隔角度设置为45°,利用样条曲线和各个点相互连接。曲杆曲线见图2,夹持机构设计图见图3。

图2 曲杆曲线

图3 夹持机构设计图

2.2 底座回转设计

自动装卸结构底座即机械手俯仰机构、直线位移的回转基座,在底座部分安装基座,精度对机构末端精度具有直接影响,因此要保证其精度。另外,底座承受设备全部的重量,所以要求底座安装基面足够使用,强度和刚度要足够大。为了实现自动装卸机构的稳定性和灵活性,该部分使用BZL-200 型直流电机驱动,机长为103 mm,额定电压24 V,直径89 mm。

2.2.1 蜗轮蜗杆设计

(1)参数设置。蜗杆输入功率P2=0.18 kW,蜗轮转速n2=50 r/min,使用寿命为5 年。

(2)选择材料。因为机器人结构尤为重要,蜗杆材料为45#钢表面淬火,蜗轮材料使用ZCnS10Pb1,金属模铸造。

(3)确定参数。为了使传动效率得到提高,传动比i=20,蜗杆Z1=2,蜗轮Z2=45。

(4)计算齿面接触疲劳强度,中心距=174 mm。

2.2.2 直线运动设计

为了使自动装卸结构在工作过程中能够稳定运行,直线运动速度设置为20 mm/s。为了实现机构的稳定性和灵活性,驱动电机使用直流电机,额定电压为24 V,直径为70 mm。

2.2.3 俯仰运动设计

为了保证机构的稳定性,使用BZL-150 型电机,机长为103 mm,额定输出功率105 W,额定电压24 V。应用转数设置为1500 r/min,第一级减速使用带传动,传动比设置为5,第二级为蜗轮蜗杆传动,传动比设置为60。

2.3 机械手手爪的设计

机械爪设计要满足相应的原则,搬运式手爪实现物体的搬运和夹取,为多类型手持装置。加工式手爪为机械手附加设备,设置铣刀、焊枪等工具,能够实现作业加工。

机械手手腕为操作最末端,和手爪连接。手爪的空间动作和作业与手臂配合,满足实际作业需求,具备一定自由度,并且小巧轻盈、结构紧凑。自由度要根据实际情况确定,并且保证结构钢度和强度,从而使其在工作过程中传递和运动的连贯性。在保证其精度目标时,设置传动间隙调整。为了避免机械损坏,在手腕各个关节实现开关设置。

机械手手臂要承受一定载荷,机械自身具备一定速度。为了降低电机负载,和手臂关节轴对比,手臂要保证平衡,加强对机械手的控制。

3 自动装卸结构的运动仿真

夹持纸箱设计为530 mm×230 mm×370 mm,在平板拖车中实现纸箱的设置,在平板拖车上方设置夹持机构,夹持机构向下运动,机械手做向心运动使箱体夹紧,上抬一定高度在工作台水平移动,之后垂直向下在工作台放置箱体,最后夹持机构翻转,松开机械手,夹持机构回到初始位置,重复装卸过程。在整个仿真运动中,要求运动速度准确,图4 为自动装卸结构运动仿真。仿真结果表明,该设计能够满足自动装卸机械的运动需求。

图4 自动装卸结构运动仿真

4 结束语

本文使用模块化和优化设计理论实现自动装卸机械结构的设计,利用ANSYS 软件进行校核。使用SolidWorks 软件实现运动过程仿真。仿真结果表明,该设计能够满足机械运动需求。整体结构的设计能够实现功能需求,在装卸作业中使用可降低成本,还能够提高装卸工作效率。