国产浆纱机的技术发展历程与展望

高卫东 姜为民 王静安 王文聪

[1.江南大学,江苏无锡,214122;2.江南大学(绍兴)产业技术研究院,浙江绍兴,312000;3.黑牡丹纺织有限公司,江苏常州,213003]

浆纱工艺同织造技术一样,在纺织工业中有着悠久的历史。人们利用天然淀粉及其衍生物等作为浆料来处理经纱,经纱通过上浆提高其可织性,达到织机高速高效生产的目的。原纱、浆液和浆纱机是决定上浆后纱线性能改善程度的三大体系。

浆纱机作为织造准备机械的核心,伴随着无梭织造技术的发展,在宽幅化、大卷装和高速化方面不断取得突破。梳理我国不同阶段浆纱机的技术特点、发展历程及创新内容,展望浆纱机发展的新趋势,对于新一代浆纱机的研究与开发具有重要意义。

1 国产浆纱机的发展历程

1.1 1491 型浆纱机

在20 世纪50 年代,国产浆纱机的机型为1491 型,其主要技术特征为[1]:经轴数量分为6个、9 个两种配置,经轴制动采用发夹式弹簧加压;上浆辊的工作幅宽为140 cm,最高浆纱线速度为35 m/min;为单浸双压上浆方式,由一根被动回转的浸没辊和两根主动回转的上浆辊组成;依靠压浆辊自重压浆,最大压浆力为1.8 kN;浆纱进入烘房完全采用热风烘燥;全机采用单独主传动电机,功率5.3 kW。该机型通过边轴对上浆辊、拖引辊和织轴进行传动,传动链中只有一组铁炮式无级变速器改变拖引辊和上浆辊之间的伸长率,织轴通过摩擦离合器传动。

1.2 G142 型浆纱机

在20 世纪60 年代,国产浆纱机为G142 型,其主要技术特征如下[2]。经轴数量分为6 个、9个、12 个3 种配置,经轴制动采用发夹式弹簧加压;上浆辊的工作幅宽为140 cm,最高浆纱线速度为60 m/min;依然采用单浸双压上浆方式和热风烘燥模式;依靠弹簧加压和压浆辊自重压浆,最大压浆力为1.8 kN;全机配备3 台传动电机,全机总功率17.11 kW。正常运转情况下,由主电机通过边轴对引纱辊、上浆辊、拖引辊和织轴进行传动,其中包含了无极变速器、差微变速器、摩擦盘、单向离合减速器等,以控制各区的浆纱伸长率和织轴的卷绕张力与卷绕密度。依靠变速电机的驱动控制改变无极变速器的速比,实现常规车速的无极调控;采用专门的慢速电机传动,实现低车速运行(2 m/min)。

在G142 型浆纱机基础上,后又发展了多种类似机型,如G146型等,将工作幅宽增加到200 cm,使用双浸双压上浆方式,最高车速60 m/min,采用橡胶材料压浆辊,运用了气动加压技术,最大压力达到6 kN。

1.3 GA301 型浆纱机

在20世纪80 年代后期,GA301 型国产浆 纱机问世,主要技术参数如下[3]。经轴架可容纳16个经轴,每4 个一组,上下两层排列,经轴最大直径为800 mm,工作幅度1 800 mm,经轴退绕张力有重锤调节和气动自控两种形式。每个经轴架配一个制动气缸,通过气缸内气压的变化改变对经轴的制动力矩,从而保证经轴退卷始末经纱退绕张力的恒定;上浆辊的最大工作幅宽为180 cm,最高线速度为60 m/min。采用双浆槽、双浸双压上浆方式,由两根被动回转的浸没辊和两根主动回转的上浆辊组成上浆装置。压浆依靠气动加压,最大压浆力为15 kN,压浆力可随车速变化。烘燥采用分层热风预烘+分层烘筒预烘+合并烘筒烘燥方式,分层预烘各2 个烘筒,合并烘筒4个,烘筒数量共8 个。织轴最大卷绕直径800 mm,最大卷绕张力5 kN。全机功率43.5 kW。主传动采用变频调速,最低车速2 m/min,最高车速达60 m/min。正常运转情况下,由变频调速电机通过边轴对引纱辊、上浆辊、烘筒、拖引辊和织轴进行传动。全机张力与伸长分五区控制,退绕区(经轴-引纱辊)、喂入区(引纱辊-上浆辊)、湿纱区(上浆辊-烘筒)、干纱区(烘筒-拖引辊)分别采用XPI 型无级变速器调节控制,卷绕区(拖引辊-织轴)采用R 型无级变速器来保证织轴恒功率卷绕。

在GA301 型浆纱机基础上,后又发展了多种机型,如GA308 型,全机功率75.6 kW,经轴最大直径1 000 mm,工作幅宽增加到2 000 mm,双浸四压上浆方式,烘房采用全部12 个烘筒,最高车速100 m/min,织轴最大直径1 000 mm,最大卷绕张力6 kN。采用橡胶材料压浆辊,气动加压,最大压力40 kN。GA300X 系列及其衍生机型仍是目前应用较多的国产浆纱机类型。

1.4 XS62S 型浆纱机

XS62S 型浆纱机为近10 多年发展起来的国产浆纱机,型号S 代表主传动为全伺服控制。主要技术特征如下[4]。经轴架一般为每4 个一组,分上下两层排列,可容纳36 个经轴。也可采用每6个一组,分上、中、下3 层排列,最多可容纳42 个经轴。经轴直径为800 mm、1 000 mm,幅宽一般为2 000 mm,最宽2 800 mm。每个经轴配一个制动气缸,通过气缸内气压的变化来改变对经轴的制动力矩,从而保证经轴退卷始末经纱退绕张力的恒定。上浆辊的工作幅宽一般为2 000 mm,最宽为2 800 mm,最高线速度可达180 m/min。采用双浆槽配合无浸没辊、单上浆辊的上浆方式,其中上浆辊主动回转,带动预压辊同步回转,可配备单预压辊和双预压辊两种形式。压浆依靠气动加压,最大压浆力为50 kN,压浆力可随车速变化。烘燥为全烘筒烘燥方式,其中分层预烘各4 个~8个烘筒,合并烘筒4 个~8 个,总共12 个~24 个烘筒烘燥。织轴最大卷绕直径1 250 mm,最大幅宽4 000 mm,最大卷绕张力7 kN。全机功率62 kW~86 kW。该机型采用伺服电机对浆槽引纱辊、前浆槽上浆辊、前浆槽预烘烘筒、后浆槽引纱辊、后浆槽上浆辊、后浆槽预烘烘筒、合并烘筒、拖引辊和织轴进行独立传动控制,构成9 单元全伺服电机传动,实现片纱张力与伸长的五区控制。

2 国产浆纱机的技术进步

2.1 适应的总经根数增加

早期的国产浆纱机所对应产品多为窄幅低密织物,总经根数3 000 根左右,而现在宽幅高密织物非常普及,浆纱机性能大幅提升,能适应的总经根数超过30 000 根,相应的经轴总数从早期的几个发展到现在的40 多个[5]。

2.2 达到的产量水平提高

浆纱机的理论产量可以用单位时间内完成上浆的片纱面积加以衡量,可以定义为浆纱机上浆辊的工作幅宽和浆纱线速度的乘积。早期的浆纱机1491型为49 m2/min(1.4 m×35 m/min)、G142型为108 m2/min(1.8 m×60 m/min)、GA308 型为180 m2/min(1.8 m×100 m/min),如今XS62S 型已可达到400 m2/min 以上(2.8 m×150 m/min 或2.4 m×180 m/min)。产量大幅提升源自于高压浆力、高烘燥能力和传动系统的高速适应性。据此,可以根据浆纱机产量把国产浆纱机分为四代,分别对应于50 m2/min、100 m2/min、200 m2/min、400 m2/min 产量水平。

2.3 高压压浆技术

压浆辊的压力最早是利用压浆辊的自重压浆,压浆辊只能配置在上浆辊的正上方。后发展了气缸加压和气囊加压,压浆力提高到15 kN~50 kN 的水平。压浆力的提高一方面提高了浆液分布的均匀性,提升了浆纱性能,另一方面也降低了浆纱中的水分,减轻了烘房的烘燥负荷,有利于提升质量、提高产量以及节约能耗。

2.4 无浸没辊的单上浆辊上浆技术

早期的上浆装置多采用双上浆辊形式。双上浆辊上浆装置的代表形式是双浸双压六辊式,其浆槽内有2 根浸没辊、2 根上浆辊、1 根预压浆辊、1 根压浆辊。纱线由引纱辊引入浆槽,第一浸没辊将纱线浸入浆液中吸浆,然后经第一对上浆辊和压浆辊压浆,再经第二浸没辊和第二对上浆辊和压浆辊再次浸浆和压浆。双浸双压六辊式上浆装置由于压浆点均在上浆辊顶部,在低速时压浆点的浆液量偏少,有可能出现“轻浆”。为克服这一缺陷,将双浸双压六辊式改良为双浸双压五辊式,取消了第二浸没辊,将第二压浆辊改变为侧压,纱线出第一压浆辊压点后沿第二上浆辊进入浆液内,再进入上浆辊与压浆辊压点后以垂直方式出浆槽,完成第二次浸压[6]。五辊式保证了第二压浆点的浆液量,避免慢速时出现“轻浆”。

无论是五辊式还是六辊式,由于采用浸没辊设计,浸没辊轴端支承浸没在浆液中,一方面其回转受到较大的浆液阻力作用,另一方面采用由纱线带动的被动回转形式,导致在加速和减速时,因惯性和阻力作用,浸没辊与纱线易形成较大速差而产生摩擦作用,对片纱张力与伸长状态产生不利影响。具体而言,双上浆辊设计会在以下方面存在缺点:辊子数量多使得浆槽容积较大,浆液保温蒸汽消耗多,并且会给工人操作带来不便;各上浆辊直径的一致性和安装的平行度要求高,方能保证纱线平稳运行;两根上浆辊由链条传动,在加速、减速时存在不同步现象,并且两根上浆辊之间的纱段为无依托的自由纱段,导致纱线张力与伸长的不受控,且易发生移位并合,这是造成干分区断头和撞筘的重要因素,浆纱车速越高,断头和撞筘也越多。

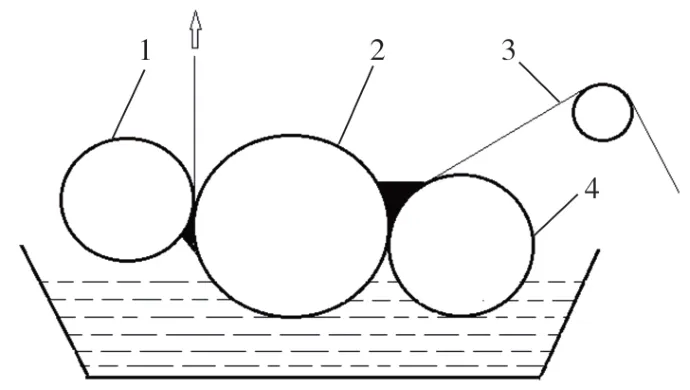

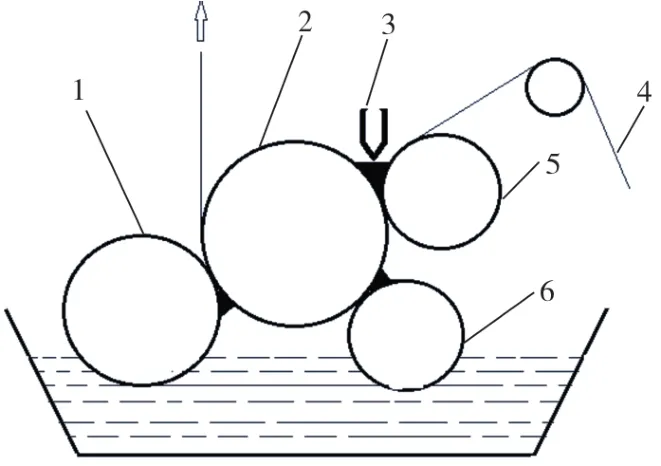

从基本的设计思路来看,由于单次浸压作用难以保障纱线对浆液的充分吸收,早期上浆装置采用了双上浆辊的配置形式,这就造成了系统独立运行部件多、结构紧凑性差,继而导致前述各项问题。对此,近年来国产新型浆纱机摒弃了浸没辊,采用单根上浆辊配合预压辊或喷淋装置对传统上浆形式进行改进,在确保纱线得到充分浸压作用的同时减少独立部件,提高结构紧凑性。这种单上浆辊的配置具体又分为单预压辊和双预压辊两种形式。单预压辊单上浆辊上浆装置如图1所示[7]。双预压辊单上浆辊上浆装置如图2所示。

图1 单预压辊单上浆辊上浆装置

图2 双预压辊单上浆辊上浆装置

对于单预压辊单上浆辊上浆装置,纱线由经轴退绕后进入浆槽,首先包围在预压辊表面,预压辊下部浸在浆液中,借助于其带浆作用,与上浆辊之间形成浆液池,实现对经纱的第一次浸浆和压浆。随后包围到上浆辊上的经纱随上浆辊下部浸入到浆液中,然后到达压浆辊的压点,完成对经纱的第二次浸浆和压浆。

对于双预压辊单上浆辊上浆装置,纱线由经轴退绕后进入浆槽,首先包围在上预压辊表面,上预压辊借助于喷淋管的喷浆,与上浆辊之间形成浆液池,实现对经纱的第一次浸浆和压浆。下预压辊下部浸入主浆槽的浆液中,通过带浆方式与上浆辊之间形成另一个浆液池,实现对包围在上浆辊上的经纱第二次浸浆和压浆。压浆辊下部浸入主浆槽的浆液中,将浆液带入其与上浆辊之间,实现对经纱的第三次浸浆和压浆。预压辊为橡胶辊,预压辊的压力小于压浆辊,且不随车速变化。上浆辊表面可以是不锈钢,也可以是橡胶材料。从生产经验来看,采用橡胶材料对贴伏毛羽更为有利。

2.5 全烘筒烘燥技术

浆纱机的烘燥最早是采用热风式,因其烘燥效率低下,大大限制了车速的提高。随后采用热风-烘筒联合烘燥,在烘燥的最后阶段,浆纱基本烘干才与烘筒接触,避免出现浆纱黏烘筒现象。直到聚四氟乙烯防黏材料的应用,预烘烘筒涂覆聚四氟乙烯,解决了浆纱黏烘筒问题,烘筒烘燥完全取代了热风烘燥。

2.6 浆纱机主传动数控技术

浆纱机的主传动是一个多单元系统,早期的浆纱机上,主电机传动采用铁炮无极变速器、差微变速器、摩擦盘、单向离合减速器等,实现对各单元的速度微调,以控制各区的浆纱伸长率、织轴的卷绕张力和卷绕密度。后改进为用两个变频控制电机分别驱动织轴卷绕和其他单元。现在对主传动的所有单元都采用变频电机或伺服电机驱动。

在全伺服电机驱动的双浆槽浆纱机上,浆纱机的传动系统中,变频器驱动正在被伺服驱动器所取代,这代表浆纱机正在走向高端。伺服驱动器一般具有3 倍过载能力,可满足惯性负载在启动瞬间的惯性力矩要求,这是变频器所不及的;伺服系统借助于电机轴后端的旋转编码器,使得控制精度远远高于变频系统。显然,伺服系统的上述特性在浆纱伸长率控制方面具有显著优势,通常以拖引辊的速度为基准,设定烘筒与拖引辊、上浆辊与烘筒、引纱辊与上浆辊之间的速比系数,达到精确控制浆纱伸长率,保持浆纱弹性的目的。

2.7 气动退绕张力技术

经轴退绕区为经纱伸长第一控制区,各经轴间的经纱退绕张力要均匀一致,以保证整片经纱伸长恒定和均匀。在浆纱过程中,一方面经轴卷装半径不断减小,经纱张力矩下降,另一方面经轴质量也在不断减小,经轴轴承座摩擦产生的经轴回转阻力矩也随之减小,因此若不加以控制,随着经轴的退绕,经纱张力将无法保持恒定。为了能够按照浆纱工艺要求对经纱张力进行调节,在早期的浆纱机上通过重锤或弹簧夹附加力矩装置,向经轴管附加一个摩擦制动力矩,使得上机经纱张力符合工艺要求,并在浆纱过程中,通过人工对附加制动力矩进行微调,以减小各个经轴的经纱退绕张力差异。

目前浆纱机上普遍摒弃了重锤或弹簧夹附加力矩装置,改进为气缸制动(带摩擦装置),可通过设定摩擦制动气缸的供气压力进行调整,以达到工艺规定的经纱张力,并在浆纱过程中,根据片纱张力的检测结果,自动调节气缸供气压力,从而保持整个片纱的张力恒定。

3 未来浆纱技术展望

3.1 单经轴退绕张力控制技术

经轴退绕张力的稳定一致与否是影响浆纱质量的重要因素之一。目前国内外最先进的浆纱机机型已经能够实现经轴退绕张力的闭环控制。具体而言,该技术通过检测并合后整片经纱的张力,对所有经轴摩擦制动力进行集体调控,能够有效保证片纱总张力的恒定。受限于张力传感与控制装置的成本与安装空间,目前尚未实现对于每个经轴退绕张力的独立控制。但是由于整经生产、制动机构、传动部件等方面差异的存在,每一个经轴的张力状态必然存在差异。而目前的控制方法无法对每个经轴的退绕张力进行单独控制,必然导致片纱张力不匀的存在。

因此,今后浆纱机对经轴退绕张力的控制将进一步细化到每个经轴退绕张力的一致性,即通过检测每个经轴的回转状态和经纱张力状态,单独调节每个经轴制动气缸的压力,保持每个经轴的经纱张力处于工艺设定水平,消除经轴间的经纱张力差异,进一步改善织机上经纱张力的一致性[8]。

3.2 多因素智能修正回潮率精准测量技术

浆纱回潮率是指浆纱中水分的质量对浆纱干燥质量的百分比,用来衡量浆纱中含有水分的多少,反映浆纱的烘干程度,是浆纱的关键指标之一。过高的浆纱回潮率会导致浆纱易发生黏连现象,过低的浆纱回潮率会导致落浆落物增多,两者均会降低浆纱的性能,影响织造效率与布面质量。

目前基于在线检测的浆纱回潮率自动控制已在现代浆纱技术的发展中得到广泛重视。在国内外的先进机型中,已经出现基于实时检测的片纱回潮率自动控制技术。这类技术普遍采用两个导电压辊夹持离开烘房后的片纱,实时测定压辊间片纱的电阻,并通过纱线电阻与回潮率间的关系模型估计片纱回潮率;继而以设定的回潮率为控制目标,实时调控浆纱车速,从而实现浆纱回潮率的稳定精准控制。然而,电阻率会受到纱线纤维的种类及混纺比、浆料组分和上浆率的变化、经纱纱号和织物密度的影响,目前尚未实现浆纱机回潮率在线的精准测量,因而需要开发智能化的校准模型,以精准推算出浆纱回潮率,达到以稳定回潮率为目标的车速智能控制。

3.3 浆纱毛羽贴伏量在线检测技术

纱线的毛羽是指从纱线主体表面伸出的纤维,毛羽量是纱线性能的重要指标之一。通常将长度超过3 mm 的毛羽称为有害毛羽,过多的有害毛羽将导致织造过程中开口不清,影响织造效率。浆纱工序的重要作用之一,就是通过上浆作用将纱线表面的毛羽贴伏在纱线表面,提高经纱的可织性。因而浆纱毛羽的贴伏量是衡量浆纱效果的重要指标。由于目前国内外各类浆纱机机型上均未配备有效的纱线毛羽定量检测装置,上浆后纱线的毛羽贴伏量仍主要依靠技术人员的主观评判,或采用离线式的毛羽仪进行定量测试。这样的检测模式面临着结果可靠性与实时性方面的不足,因此发展出了基于计算机视觉的浆纱毛羽贴伏量在线检测技术[9]。这类方法采用安装在浆纱机上的图像采集装置,结合特定的图像分析算法,对原纱与上浆后纱线的毛羽量进行实时检测,从而实现浆纱机毛羽贴伏量的在线检测,为浆纱生产提供客观可靠的指导性指标。

3.4 浆纱断头撞筘在线监测技术

在浆纱生产过程中,纱线断头的发生是不可避免的。在纱线发生断头后,断裂的纱线随相邻纱线继续向机头方向运动,在伸缩筘处产生撞筘拥纱现象。通常,生产单位需安排人工巡回检查,以及时发现撞筘的形成,对断头进行处理。但是人工巡检的劳动强度较大,一旦巡检人员未能及时发现撞筘,就会导致较长片段缺经,不利于后续织造的开展。因此,浆纱生产对自动化的撞筘在线监测技术提出了广泛的需求。目前,采用计算机视觉技术对浆纱机进行撞筘在线监测已成为一种可能的解决方案[10]。这类方法采用图像采集装置与特定的识别检测算法,实时监测撞筘的发生并第一时间通知相关人员对断纱进行处理,能够有效替代人工巡检的高强度劳动,同时保障浆纱生产的质量稳定。

3.5 基于压浆力智能控制的上浆率恒定技术

早期的压浆辊压力是不随车速变化的,浆纱过程中随着车速下降,浆纱的湿加重率下降,上浆率也随之降低,导致浆纱可织性能下降。目前国内外最先进的浆纱机机型设置了速度-压浆力调节功能,随着车速下降,压浆力也随之按线性规律下降,使得浆纱湿加重率基本保持不变。具体原理是在设置的第一速度以下,压浆力保持低压(上机时设置),在第二速度时压浆力为高压(最大值为50 kN),在第一速度和第二速度(设置的最高速度)之间,压浆力从低压线性增加到高压。然而,由于浆液性能和经纱参数差异,使得压浆力一般不与压出加重率呈线性关系,因此这种控制模式难以保证上浆率的恒定。因此,在特定的上浆装置条件下,要对不同浆液组分、浆液浓度,不同的经纱材料、号数和根数,建立车速-压浆力控制模型,在上机时输入浆液参数和经纱参数,系统自动生成车速-压浆气压曲线,实现不同车速下的上浆率恒定控制。

4 结束语

(1)国产第一代至第四代浆纱机的技术进步主要体现在以下方面:经轴退绕张力的气动制动控制技术;无浸没辊的单上浆辊上浆技术;中固式压浆辊气囊高压压浆技术;预烘和合并烘相结合的全烘筒烘燥技术;多单元全伺服驱动控制技术。这些技术的应用,使国产新型浆纱机实现了宽幅、高速、高产、优质的发展目标。

(2)国产浆纱机未来在以下方面可以进一步取得技术优势:单个经轴张力退绕控制技术;基于多因素智能修正测量的回潮率精准控制技术;浆纱毛羽贴伏量在线检测技术;浆纱断头撞筘在线监测技术;基于压浆力智能控制的上浆率恒定技术。这些技术的突破将引领浆纱机技术的发展,促进浆纱质量的进一步提高。