工艺参数对下注式铸轧2624铝合金偏析行为和性能影响

任安吉,李贝贝,徐 豫,于 巍,李 勇*,许光明

(1 东北大学 轧制技术及连轧自动化国家重点实验室,沈阳 110819;2 东北大学 材料电磁过程研究教育部重点实验室,沈阳 110819)

在绿色产业蓬勃发展的今天,为了减轻飞机质量,进而减少燃料消耗和有毒温室气体排放,轻量化结构材料的发展更加受到重视[1]。在所有商用铝合金中, 2000 系列铝合金除了具有良好的断裂韧性和出色的疲劳性能外,还因其高比强度而被广泛地用于航空航天工业[2-3]。最新研发的2624铝合金因为具有高强度和高损伤容限而用来替换现有的2024和2324铝合金,用于下翼板和其他张力主导的航天航空结构上[4]。

双辊铸轧工艺作为一种近终成形技术,可以大幅缩短板材制备周期。熔融金属可以在与两个水冷铸辊直接接触后同时凝固和变形[5-6]。双辊铸轧工艺具有产量高、质量好、使用寿命长、污染低、能耗低(三高两低)等优点,被认为是制造铝合金板最经济的技术之一[7-8]。因此,该技术具有巨大的市场潜力,已成为全球各行各业都在努力发展和突破的前沿技术。

双辊铸轧工艺是近几十年发展起来的,只适用于生产结晶温度范围较窄和低合金化的铝合金,而结晶温度范围较宽和高合金化铝合金的生产仍处于探索阶段[9-10]。根据浇注方式的不同双辊铸轧工艺可分为上注式,水平式和下注式,而通常使用的上注式和水平式铸轧工艺生产的铸轧板坯都存在着溶质元素沿厚度方向不均匀分布的现象,同时上注式铸轧存在的氧化皮夹杂和水平式铸轧存在的溶质元素沿中心线两侧不对称分布的问题都会恶化铸轧板材的性能,这也成为双辊铸轧工艺发展的一道障碍[11-12]。下注式铸轧由于引用铸咀可以避免在铸轧过程中熔池表面氧化皮与轧辊直接接触从而被带入到熔池内,并且其出板方向与重力方向保持平行,这可以较好地解决氧化皮夹杂和元素不对称分布问题,进而提高板材质量。

迄今为止,采用下注式铸轧技术制备宽结晶温度范围的2624铝合金的相关研究鲜见报道。相关研究表明在具体生产过程中较为理想的液穴深度应控制在30%~43%[13],而且工艺参数对铸轧板材的性能有着较大的影响[10]。因此,本研究通过模拟铸轧区液穴深度的变化获得与理想液穴深度相对应的工艺参数,借助模拟铸轧区流场变化并采用SEM、EPMA、DSC、电导率和常温拉伸性能测试手段,探究工艺参数对下注式铸轧2624铝合金板材的显微组织和性能变化影响规律,并对其宏观和微观偏析形成机理进行了详细探讨。

1 实验方法

1.1 实验步骤

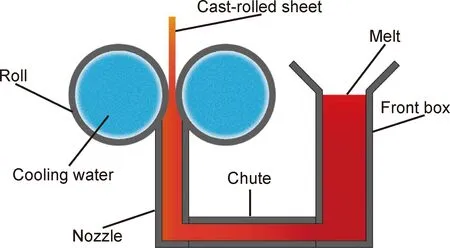

本工作采用下注式双辊铸轧工艺在实验室制造2624铝合金铸轧板。下注式双辊铸轧装置示意图如图1所示,实验所需2624铝合金铸轧板材成分如表1所示。起初, Al-10Mn, Al-50Cu中间合金和纯镁以及纯铝在电阻炉中加热熔化,控制炉温在750 ℃并熔化所有原料后,加入质量分数为0.2%~0.4%的六氯乙烷(C2Cl6)净化除气并静置 20 min。当熔体温度达到实验所需温度时去除表面杂质,随后打开铸轧机,最后通过控制工艺参数来获得实验所需6 mm厚的铸轧板。本研究通过模拟手段获得了符合理想液穴深度范围的工艺参数:730 ℃-0.65 m/min, 730 ℃-0.7 m/min, 740 ℃-0.65 m/min, 740 ℃-0.7 m/min。为了检测铸轧板材的显微组织,微观偏析和宏观偏析情况,对抛光后不同的样品进行JXA-8530 F型电子探针显微分析(EPMA)。使用SSX-550型SEM对拉伸断口形貌进行观察。

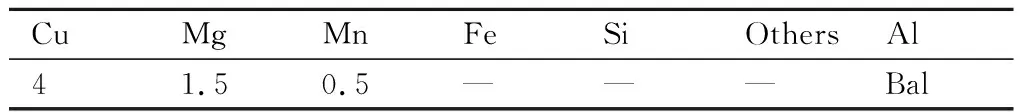

表1 2624合金化学成分(质量分数/%)Table 1 Chemical compositions of 2624 alloy(mass fraction/%)

图1 下注式双辊铸轧工艺示意图Fig.1 Schematic diagram of betting two-roll casting technology

采用SDT-Q600差示扫描量热仪进行差示扫描量热法(DSC)分析, DSC过程升温速率为10 ℃/min。每个样品的电导率用D60K数字金属电导率测试仪进行测量。拉伸实验在CSS-44100型万能材料拉伸试验机上进行,拉伸速率为1 mm/min,拉伸试样的宽度和标距分别6 mm和32 mm。为了使拉伸结果更加准确可靠,同种条件下分别选取了5个平行试样进行实验,测试结果取平均值。

1.2 数学模型

1.2.1 研究方法和基本假设

为了节约成本,以及更为便捷地获得理想液穴深度下的工艺参数和流场分布情况,利用Procast软件对关键部分和关键区域进行仿真模拟。模拟实验参数分别为: 730 ℃-0.65 m/min,730 ℃-0.7 m/min,740 ℃-0.65 m/min,740 ℃-0.7m/min。实验材料物性如表2所示。考虑到几何模型的对称性以及熔池内复杂的物理现象,为了简化数值模拟模型铸轧熔池区域需做如下假设:(1)由实际三维结构简化为二维轴对称模型;(2)熔池内金属液视为不可压缩Newton流体,忽略液面波动;(3)铸轧区各点的工艺参数均视为常数,忽略实验熔体的热变形;(4)轧辊被认为是没有弹性变形的刚体,铸轧速率被认为是恒定的;(5)铸轧区轧辊与熔体之间的缝隙不予考虑,两者的相对滑动也可忽略不计;(6)实验熔体在计算域内的流动被认为是层流。

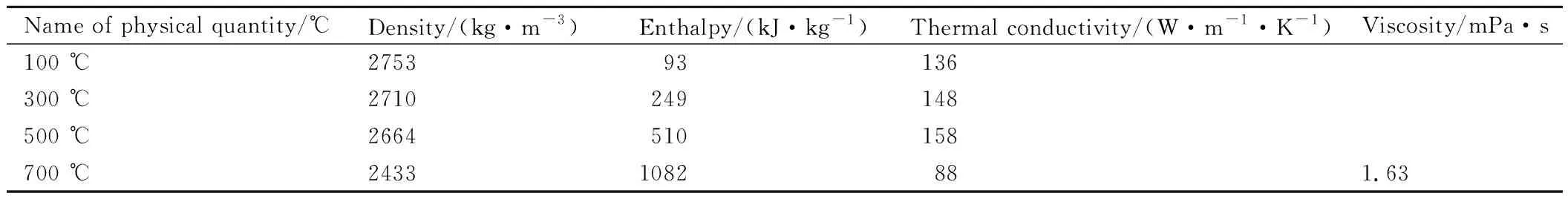

表2 实验铸轧板的物理性能Table 2 Physical properties of experimental cast-rolled sheet

1.2.2 边界条件

(1)入口处速率边界条件:根据体积不变原则有公式(1):

Vin×Sin=Vout×Sout

(1)

式中:Vin是铸轧区浇注速率, m/min;Sin是浇注入口的横截面面积, m2;Vout是轧制速率, m/min;Sout是薄带的横截面积, m2。

(2)铸轧熔体区域设置wall边界。

(3)熔体区设置solid tranlate条件,是熔体区内凝固的固体以一定速率从铸轧熔体区移除,各个位置速率需要user function功能编程实现。

(4)熔体与轧辊接触面设置NCOINC界面,以及速率界面,各点速率等于轧辊表面转动速率的x,y方向分量。

(5)在熔体区和拉胚区处设置折叠网格条件,随着拉坯区以轧制速率行进的过程中,折叠网格逐渐展开,形成铸轧出板的区域。

(6)在熔体区和拉胚区交界面处设置COINC界面及periodic条件,来实现模拟铸轧出板的过程,设置速率界面,速率值等于铸轧速率。

2 实验结果与分析

2.1 2624铝合金薄板数值模拟结果

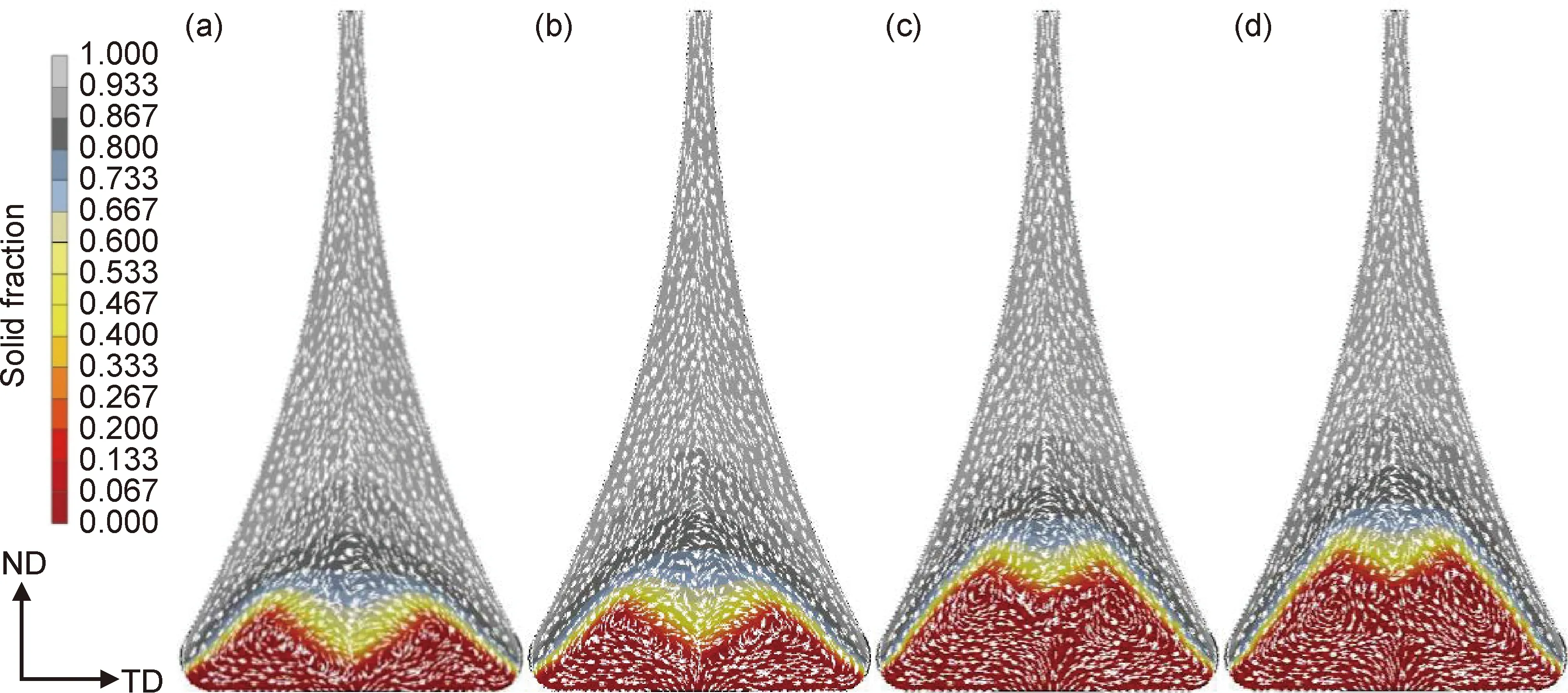

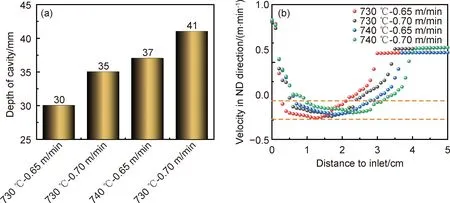

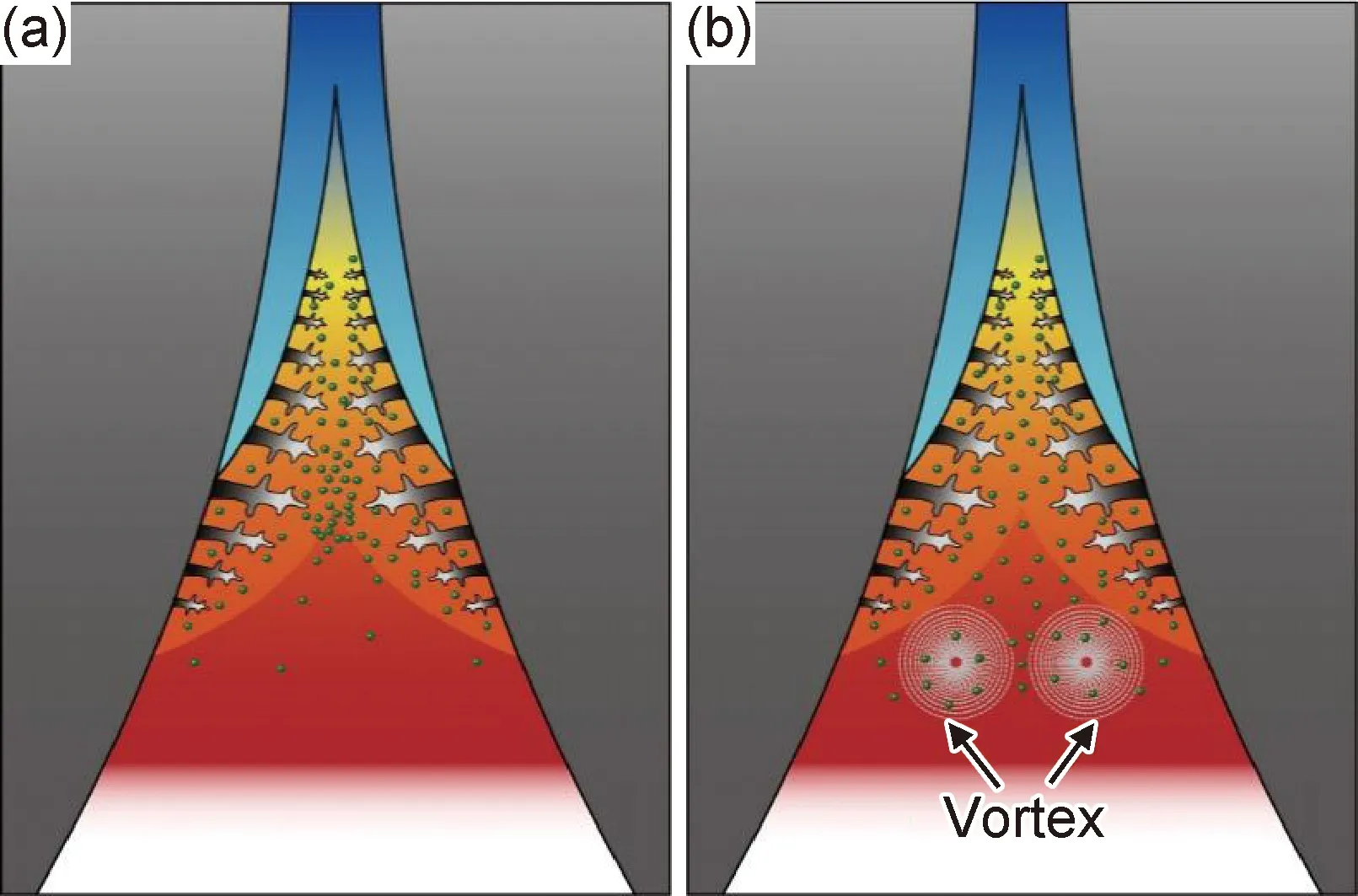

不同工艺参数下的固液相和流场分布如图2所示,可以看到不同工艺条件下都有着涡流的存在。为了更明显地观察到图2中液穴深度的变化情况绘制图3(a),由图3(a)可知,随着浇注温度和铸轧速率的升高液穴深度逐渐增加最深可达41 mm。图3(b)显示了在不同工艺参数下熔池中心线沿ND方向的速率分量变化情况。可以看到涡流的峰值速率随着浇注温度和铸轧速率的升高逐渐降低,在730 ℃-0.65 m/min条件下涡流峰值速率最高为0.2196 m/min。

图2 不同工艺参数下固液相线和流场分布(a)730 ℃-0.65 m/min;(b)730 ℃-0.7 m/min;(c)740 ℃-0.65 m/min;(d)740 ℃-0.7 m/minFig.2 Solid-liquid phase line and flow field distribution of the cast-rolling zone under different process parameters(a)730 ℃-0.65 m/min;(b)730 ℃-0.7 m/min;(c)740 ℃-0.65 m/min;(d)740 ℃-0.7 m/min

图3 不同工艺参数下的液穴深度(a)和熔池中心线ND方向的速率分量(b)Fig.3 Sump depth (a) and velocity component in the ND direction of molten pool centerline (b) under different process parameters

2.2 2624铝合金薄板微观结构和宏观偏析

不同工艺参数下的2624铝合金铸轧板的显微组织如图4所示。从图中可以观察到,铸轧板存在明显的带状偏析,并且从铸轧板表面到心部带状偏析逐渐减弱。随着铸轧速率和浇注温度的逐渐降低,带状偏析的宽度逐渐变窄,在730 ℃-0.65 m/min条件下铸轧板表面带状偏析宽度达到最小约为18.7 μm,厚度方向从上表面到下表面的四分之一区域和中心位置处的带状偏析几乎消失。

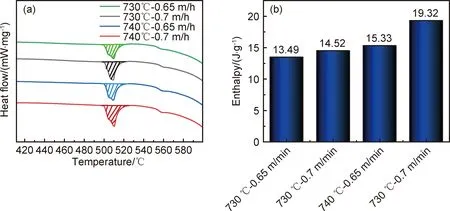

采用下注式铸轧制备的2624铝合金在不同工艺参数下的DSC曲线如图5(a)所示。通过对DSC实验过程中产生的非平衡共晶相的吸热峰进行积分,可以定量计算出溶解的非平衡共晶相的焓,并可以定量计算出非平衡共晶相的含量。2624铝合金的焓变化如图5(b)所示,由图5(b)可以观察到随着铸轧速率和浇注温度的降低, 2624铝合金的焓值逐渐减少至13.49 J/g,实验结果表明,通过降低铸轧速率和浇注温度可以减少非平衡共晶相的产生。这与显微组织的变化相一致。

图5 不同工艺参数下生产的2624合金DSC曲线(a)和焓值(b)Fig.5 DSC curves (a) and the enthalpy (b) of 2624 alloy produced under different process conditions

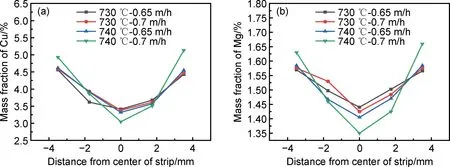

图6显示了2624 铝合金在不同工艺条件下厚度方向上的Cu和Mg元素分布。从图6可以观察到, 2624铝合金薄板溶质元素由外到内呈现出逐渐降低的结果,表面区域溶质元素含量最多而中心区域溶质元素含量最少表现出宏观反偏析现象,随着浇注温度和铸轧速率的降低, Cu, Mg元素沿厚度方向的分布逐渐均匀,表明宏观反偏析缺陷的程度逐渐减弱。

图6 不同工艺参数条件下2624合金在厚度方向元素分布(a)Cu;(b)MgFig.6 Element distribution in thickness direction of 2624 alloy at different process condition(a)Cu;(b)Mg

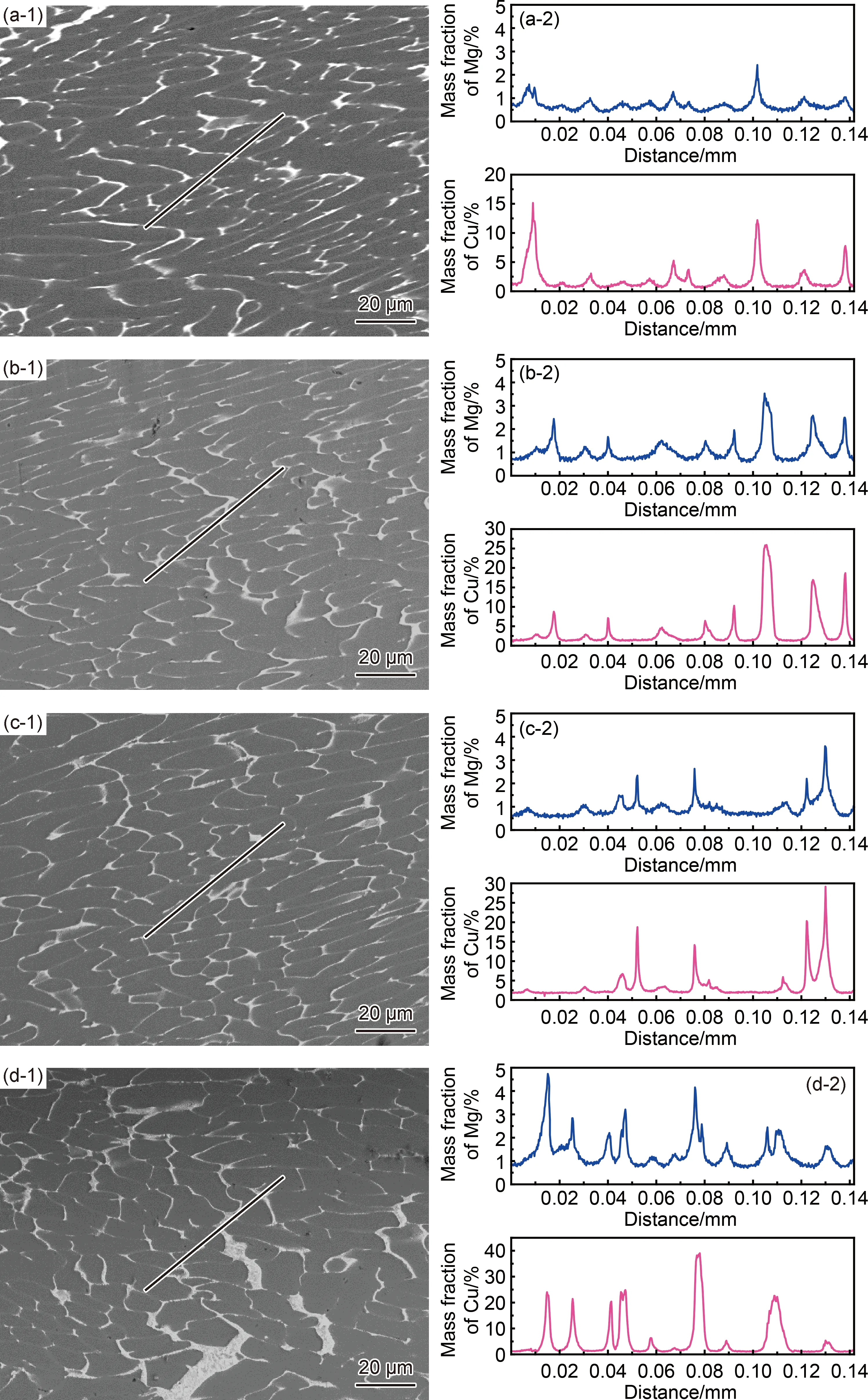

2.3 2624铝合金薄板微观偏析

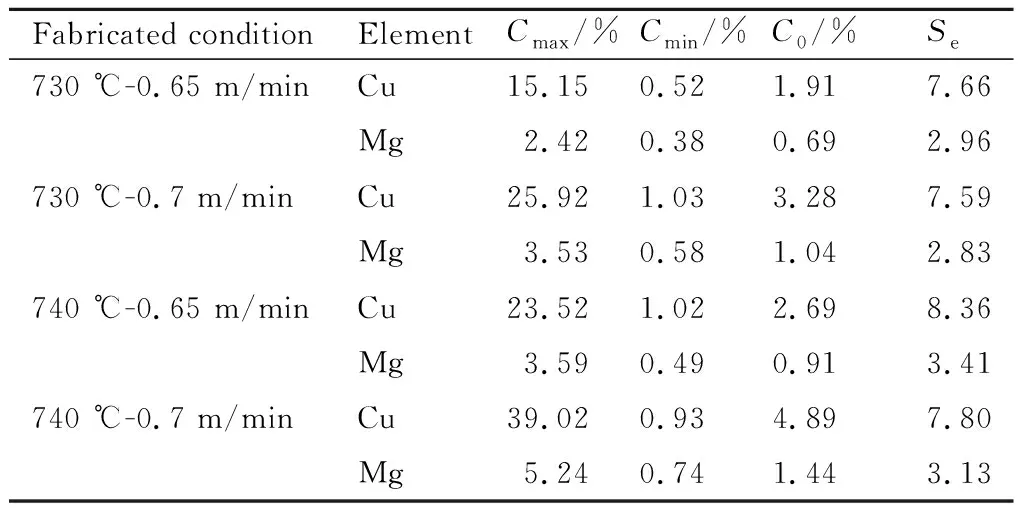

为了探索不同工艺参数下2624铝合金铸轧板的微观偏析情况,采用波长散色光谱仪(WDS)对2624铝合金铸轧板进行线性扫描,结果如图7所示。实验材料的EPMA微观结构在左侧,图像中的横线表示扫描位置。图像右侧显示了主要合金元素Cu, Mg的相应分布结果。由图可知,铸轧板扫描线特征位置上Cu, Mg元素波动剧烈,晶界或枝晶间的元素含量大于晶内或枝晶干上的元素含量,这一结果表明微观偏析的存在。为了定量分析不同工艺参数下的微观偏析情况,每种合金元素的微观偏析程度可以用偏析度Se来表示,其结果如表3所示。Se计算公式如下:

表3 2624合金EPMA特征位置上元素含量(质量分数)Table 3 Element contents at the EPMA characteristic position of 2624 alloy(mass fraction)

图7 2624合金微观结构(1)和元素分布(2)(a)730 ℃-0.65 m/min;(b)730 ℃-0.7 m/min;(c)740 ℃-0.65 m/min;(d)740 ℃-0.7 m/minFig.7 Microstructures and element distributions of 2624 alloy(a)730 ℃-0.65 m/min;(b)730 ℃-0.7 m/min;(c)740 ℃-0.65 m/min;(d)740 ℃-0.7 m/min

(2)

式中:Cmax表示某组元在偏析区内的最高元素浓度;Cmin表示某组元在偏析区内的最低元素浓度;C0表示某组元的平均元素浓度。

由表3可知,在730 ℃-0.7 m/min条件下Cu, Mg元素微观偏析度较大分别为8.36, 3.41,而在740 ℃-0.65 m/min条件下Cu, Mg元素微观偏析度最弱分别为7.59, 2.83。实验结果表明铸轧速率的降低和浇注温度的升高可以减弱铸轧板中Cu, Mg元素的微观偏析程度。

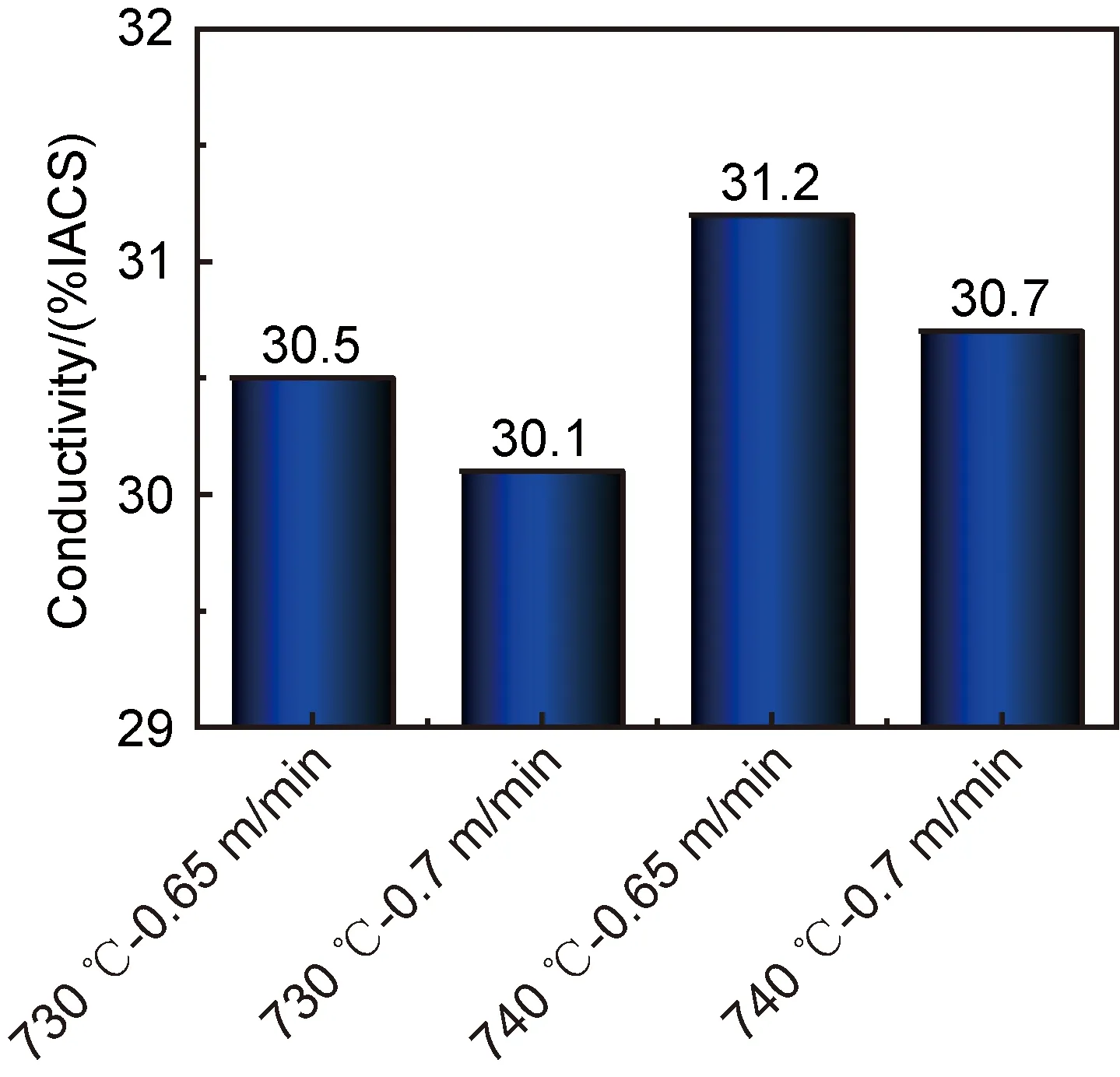

2.4 2624铝合金薄板电导率,拉伸性能和断口形貌

不同工艺参数条件下制备的2624铝合金的电导率如图8所示,由图8可知,在740 ℃-0.65 m/min条件下合金的电导率最高为31.2%IACS,在730 ℃-0.7 m/min条件下合金的电导率最低为30.1%IACS。结果表明,铸轧速率的升高和浇注温度的降低能够导致2624铝合金电导率的降低。

图8 不同工艺参数对2624合金电导率的影响Fig.8 Effect of different process conditions on conductivity of 2624 alloy

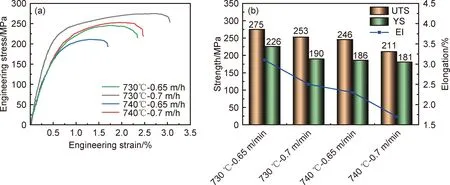

图9显示了不同工艺参数条件下2624铝合金的力学性能。从图中可以看出,随着浇注温度和铸轧速率的降低, 2624合金的屈服强度,抗拉强度和伸长率有所提高。随着浇注温度和铸轧速率从740 ℃-0.7 m/min降低到730 ℃-0.65 m/min,屈服强度和抗拉强度分别从181, 211 MPa提高到226, 275 MPa,伸长率从1.7%提高到3.1%。

图9 不同工艺参数下生产的2624合金力学性能(a)工程应力-应变曲线;(b)力学性能柱状图Fig.9 Mechanical properties of 2624 alloy produced under different conditions(a)engineering stress-strain curves;(b)mechanical properties histogram

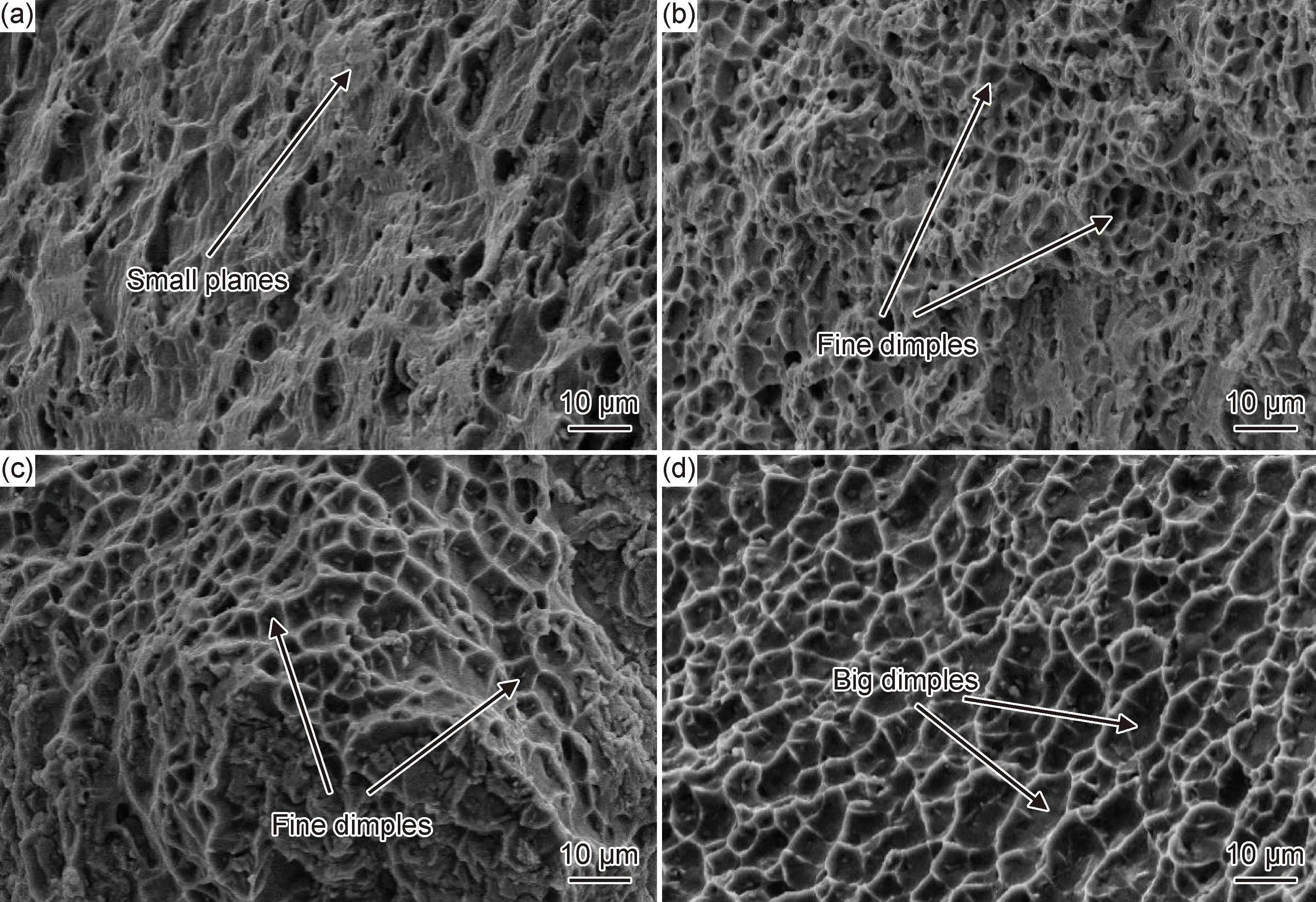

不同工艺参数下制备的2624铝合金拉伸断口形貌如图10所示。从图中可以明显看到随着铸轧速率和浇注温度的降低,合金从脆性断裂逐渐向韧性断裂转变。图10(a)为740 ℃-0.7 m/min的板材断口形貌,可以观察到明显的小平面,表现出脆性断裂特征此时合金延伸性最差,随着浇注温度和铸轧速率降低到730 ℃-0.7 m/min和740 ℃-0.65 m/min,韧窝数量增多但较小较浅,当浇注温度和铸轧速率为730 ℃-0.65 m/min时,韧窝变得又大又深,板材韧性增大。

图10 不同工艺参数条件下制备的2624合金拉伸断口形貌(a)740 ℃-0.7 m/min;(b)740 ℃-0.65 m/min;(c)730 ℃-0.7 m/min;(d)730 ℃-0.65 m/minFig.10 Fracture morphologies of 2624 alloy produced under different conditions(a)740 ℃-0.7 m/min;(b)740 ℃-0.65 m/min;(c)730 ℃-0.7 m/min;(d)730 ℃-0.65 m/min

2.5 宏观偏析的产生及工艺参数对其影响机制

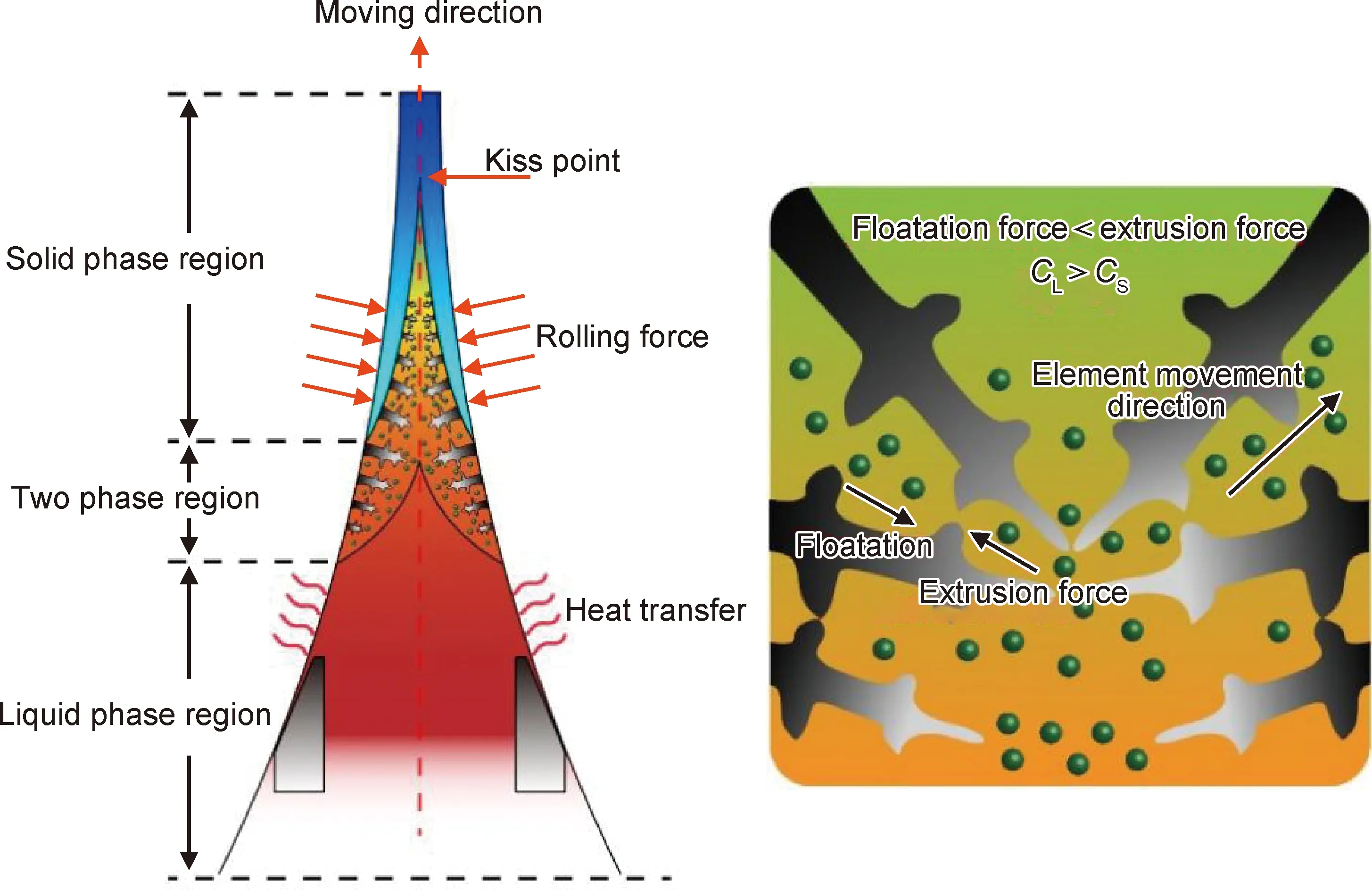

当高温熔体通过耐火材料喷嘴流入熔池时,在冷却辊的作用下迅速冷却,使熔体在两个冷却辊表面迅速形成细小的枝晶。随后细小枝晶沿与热传导方向相反的方向快速生长,形成柱状晶[14],与此同时在柱状晶之间则会形成“偏析通道”。而凝固过程中的溶质分配系数可由下式[15]表示:

(3)

式中:CS为固相溶质浓度;CL为液相中的溶质浓度;K是溶质分配系数。本实验中的2624铝合金中Cu, Mg合金元素在凝固过程中的溶质分配系数K小于1。根据式(2),优先结晶的柱状晶尖端中溶质元素的含量总是小于其周围液相中溶质元素的含量。那么在左右轧辊对称冷却条件下,轧辊两侧柱状晶连续沿着热传导反方向相对生长,柱状晶前端的合金元素也被迫向熔池中心聚集,直到在图11所示的Kiss点前相遇,此时随着铸轧薄板继续向上移动,在轧辊轧制力的作用下,首先在中心区域发生变形,这是由于与薄板表面区域相比,中心区域液相含量和温度较高从而导致中心区域强度相对较低,这使得中心区域富集的溶质元素受到了挤压力的作用有了沿着“偏析通道”向表面运动的趋势,而随着变形的进行当挤压压力大于热浮力[16]时,中心区域高浓度溶质元素将沿着“偏析通道”运动到薄板表面区域,凝固后形成了图4中所示的大尺寸带状偏析,从而引起了宏观反偏析现象。这些粗大的脆性相在拉应力作用下会从基体上脱离形成大量微裂纹,降低材料的强度和塑性。

图11 表面带状偏析形成机理Fig.11 Formation mechanism of surface band segregation

不同工艺参数对宏观偏析的影响本质上是涡流强度的不同所导致的。涡流的存在能够对枝晶前端富含高浓度溶质的铝液和远程低浓度溶质的铝液进行搅拌,近而达到溶质浓度再混合均匀化的效果,如图12所示。不同工艺参数下的涡流峰值速率侧面反映了涡流的强度,随着铸轧速率和浇注温度的降低,涡流峰值速率越大,涡流的搅拌能力越强, Kiss点前中心区域溶质原子浓度分布越均匀,近而从中心区域沿“偏析通道”流向板带表面的溶质原子越少,减弱了板带表面大尺寸带状偏析的形成,降低了沿厚度方向反偏析程度。

图12 铸轧区微观结构(a)没有涡流;(b)有涡流Fig.12 Microstructures of the cast-rolling zone(a)without vortex;(b)with vortex

2.6 微观偏析的产生及工艺参数对其影响机制

双辊铸轧过程中的界面换热系数为5000~20000 W/(m2·K),在此亚快速冷却的条件下固溶体的结晶速率较快,因此溶质原子扩散不够充分从而导致非平衡结晶,而对于溶质分配系数K<1的合金,不可避免地会造成晶粒内部和不同晶粒之间先后结晶区域溶质原子浓度的不同,特别是枝晶和晶界处与平均浓度有很大差别,这就导致了微观偏析的出现。而在双辊铸轧亚快速冷却条件下,固相中溶质原子的扩散被完全抑制,液相中的溶质原子仅通过扩散混合并且扩散能力也受到很大程度的抑制,使得在凝固过程中,随着固液界面的向前推进,从固相中排除的溶质原子来不及扩散而富集在固液界面附近从而产生一种堆集称之为界面层,而当固相溶质排出速率等于界面层溶质向远处液相排除的速率时界面层达到稳定,而随着冷却速率的增加,固液界面的推进速率增加和液相溶质原子的扩散能力减弱导致界面层溶质堆集很快,能够更快地达到稳定,这使得结晶固相中的溶质原子能够更快地稳定,并且冷却速率的增加使得更多溶质原子固溶在固相当中,这使得最后凝固的液相中溶质原子浓度减弱,从而使微观偏析程度减轻。已有研究表明,浇注温度的降低和铸轧速率的升高会导致冷却速率的增加,因此随着浇注温度的降低和铸轧速率的升高微观偏析程度逐渐减弱。

3 结论

(1)随着浇注温度和铸轧速率的降低,液穴深度由41 mm逐渐降低至30 mm,涡流峰值速率逐渐增加在730 ℃-0.65 m/min条件下达到峰值为0.2196 m/min。涡流的增强可以改善宏观偏析程度,使边部带状偏析尺寸逐渐减弱,厚度方向溶质原子更加均匀分布。

(2)浇注温度的降低和铸轧速率的升高可以提高冷却速率,从而可以改善微观偏析程度。在730 ℃-0.7 m/min条件下Cu, Mg元素微观偏析度较大分别为8.36, 3.41, 而在740 ℃-0.65 m/min条件下Cu, Mg元素微观偏析度最弱分别为7.59, 2.83。

(3)浇注温度的降低和铸轧速率的升高可以提高冷却速率,近而可以提高固溶度,从而导致电导率的降低。在740 ℃-0.65 m/min条件下合金的电导率最高为31.2%IACS,而在730 ℃-0.7 m/min条件下合金的电导率最低为30.1%IACS。

(4)随着浇注温度和铸轧速率的降低, 2624合金的屈服强度,抗拉强度和伸长率有所提高。随着浇注温度和铸轧速率从740 ℃-0.7 m/min降低到730 ℃-0.65 m/min,屈服强度和抗拉强度分别从181, 211 MPa提高到226,275 MPa,伸长率从1.7%提高到3.1%。