臂式斗轮堆取料机液压俯仰能力提升

王 强

(扬州泰富特种材料有限公司,江苏扬州 225200)

0 引言

斗轮堆取料机作为重要的现代化装卸和输送设备,已广泛应用于港口、电厂、冶金企业等大型散状物料原料存储场[1]。斗轮堆取料机与料场地面胶带输送机组成机械化连续、高效的物料输送系统,使料场物料的堆取料作业更加机械化、自动化。

1 堆取料机结构特点

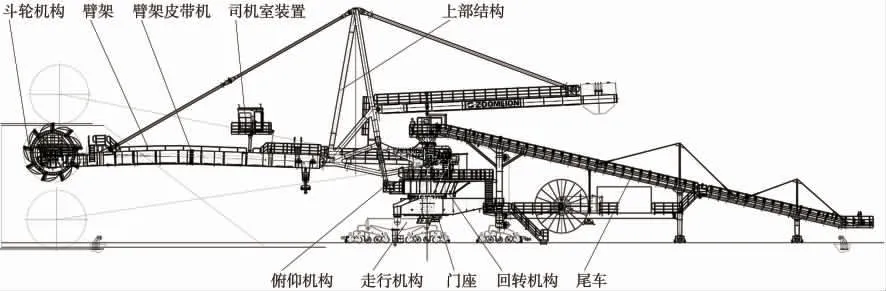

本文研究的DQLZ3000/4500 41.5 型臂式斗轮堆取料机主体机构(图1):主体上部机构采用三角结构平衡、双油缸液压俯仰式臂架,回转平台及门座主体为环行结构,行走机构与门座布置为四腿三支承型式。回转上部偏心设计为基本对称于回转中心,回转平台上没有固定配重。

图1 DQLZ3000/4500·41.5 型臂式斗轮堆取料机主体机构

2 俯仰系统参数与原理

2.1 俯仰系统参数

俯仰系统参数:俯仰油缸为UY120IR250/160-1 型;仰俯机构型式为液压双油缸;驱动装置型式为双作用油缸;液压系统工作压力小于18.5 MPa;液压系统公称压力23 MPa;仰俯速度小于5 m/min(斗轮中心);大臂仰角+9°;大臂俯角-10.3°;电机功率30 kW。

2.2 俯仰机构运行原理

本机采用了整体俯仰形式,即臂架上下俯仰与上部结构件一起联动,驱动系统采用液压驱动,主要由液压站(包括电机、油泵、电液换向阀、油箱等)、配管及液压油缸组成。液压驱动单元主要包括油箱、电动泵及组件、电磁换向阀、安全阀等。其工作原理是:当需要挖取不同的物料层或堆高物料时,通过司机室发出指令,启动电机、油泵、控制换向阀,向油缸供油使油缸伸缩从而实现斗轮和斗轮臂的俯仰。

本机构的传动形式为:电机→液压工作站→油缸。油缸伸缩速度可调范围为0~12 mm/s;斗轮头部俯仰速度小于5 m/min;上俯仰角度为+9°;下俯仰角度为-10.3°。在臂架俯仰的极限位置设有两级限位保护,确保臂架的安全。

同时,该液压系统设有闭锁设施,在油缸非工作期间内油缸每24 h 伸缩变化小于5 mm。俯仰时工作平稳、可靠,可防止斗轮臂失稳。对整个系统和元件进行了1.25 倍设计压力的耐压试验,无漏油现象,有效防止内漏造成的斗轮臂下降,避免影响堆、取料作业的稳定运行。

3 问题分析

3.1 现状分析

经过10 年生产作业使用,此堆取料机整体结构出现以下问题:雨季、潮湿天气状况下,矿粉粘结成块附着在堆取料机取料斗、斗轮体、前臂皮带机支架等部位,增加了前臂架的重量,导致取料机的俯仰油缸承受超额负重。俯仰油缸初始提升时,在接近地面低位时不动作,需用吊机带动提升400~500 mm 高度后,俯仰油缸才能缓慢抬升动作。

另外,生产作业指导要求定期对堆取料机进行积料冲洗、清理,但又产生叠加问题:人工清理效率不能满足各矿种间的高频率切换;而水冲洗的清理方式效率高,但对堆场的矿料含水量影响较大,不满足矿料水分指标的要求。

3.2 影响因素及调整措施

3.2.1 地基下沉因素

原料场因多年物料的堆载,料条、轨道地基基础出现自然沉降,但因追求矿粉物料的堆存能力最大化,堆取料机取料时降低了斗轮体的下降限位,由原设计地面20 cm(轨下0.5 m)调整至0 点位,使原油缸的起始点前移,造成了油缸启动时内部油液运行对自由杆顶升推力不足。

3.2.2 配重平衡因素

堆取料机上部机构配重架已安装108 t 配重,配重架卡槽中间调整配重块重量在3 t 左右。根据现场实际使用状态,已出现堆取料机上部机构前后平衡点改变,原配重已经失衡。

增加配重的方式进行调整平衡:在整个上部机构支撑下,前臂架41.5 m 的外伸距与26.5 m 的配重架。在受力分析后逐步增加调节配重块2.2 t,俯仰起升效果不明显。同时考虑到回转平台内部回转支撑的正压整体受力,不再继续增加配重来调整整机前后平衡。

3.2.3 油缸本体因素

液压油缸使用时各阀门、管接口无外漏现象,压力测试稳定。拆解检查油缸内壁磨损、密封圈变形等情况,也未发现明显失效。更换同型号新油缸后,使用效果改善不明显。

3.2.4 液压系统的因素

液压系统的压力有恒压变量泵建立的液压力实现泄压回路、压力控制回路、流量控制回路。叠加式平衡阀组件、油泵、管路运行稳定,调节平衡阀至系统压力最大值28 MPa,俯仰起升效果改善不明显[2]。

4 堆取料机俯仰液压系统受力检测

4.1 系统测试

测试过程:

(1)使堆取料机大臂处于水平部位。

(2)俯仰油缸上下腔分别连接1 只精密油压表。

(3)分别记录臂架慢慢升起停止和下放停止时的稳态油压。

(4)通过油压计算出油缸处的推力N2,再根据图纸上相关尺寸通过油缸受力N2推算出接地力N1。

4.2 受力计算

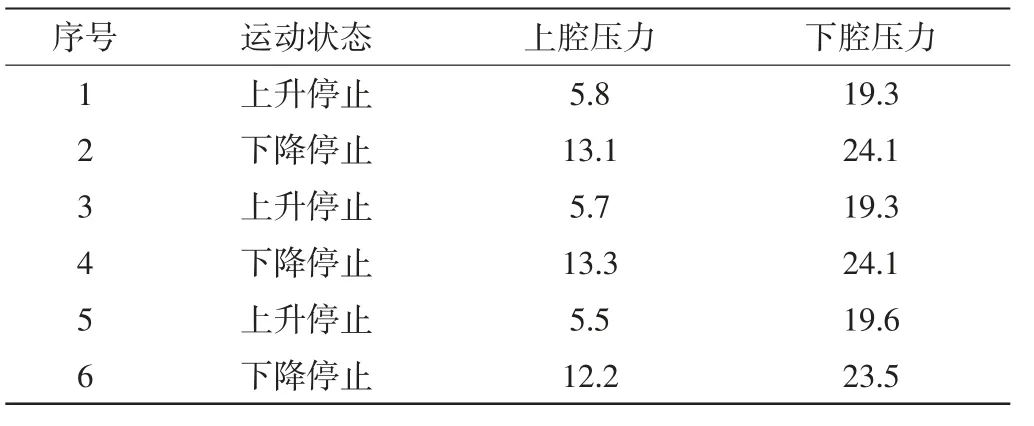

油压测试数据记录及计算如下(1 MPa=100 t/m2):

油缸处受力为N2,则:

式中,P下、P上、A下、A上分别为下腔和上腔的压力与截面积。其中:

式中,n 为油缸数量,本机油缸数量为2,油缸活塞直径d1=250 mm,活塞半径r1=0.125 m,活塞杆直径d2=160 mm,活塞杆半径r2=0.08 m。

计算各取料机的油缸受力N2(表1)。

表1 油缸压力测试 MPa

由以上关系推算出对应堆取料机平均接地力为18.5 t。

4.3 承载分析

通过测试发现接地力明显过大,将导致工作停机时(臂架皮带上有物料的情况)臂架抬起困难,可通过增加配重的方式减小接地力,从而减轻液压系统油缸工作压力。也可通过调整液压缸有杆腔与无杆腔之间的压力差消除抬起困难,但并不能减小接地力(图2)。

评价对学生的学习有着一定的导向作用,因此教师在进行评价时,当柱与多元化的评价方式,使评价能够促进学生核心素养的发展。

图2 堆取料机接地力计算示意

图2 中,L1=41 500 mm;L2=19 011 mm,配重G 与接地力N1的关系为:

由式(4)可知,要通过增加配重减小接地力,每减小1 t 接地力需要增加2.18 t 配重。

5 俯仰油缸改造及液压系统提升方案

根据雨季天气料场料潮湿粘料特点,在俯仰油缸初始动作处于受力最大的状态,对俯仰系统起升状态时粘附的积料进行收集并称重,测得斗轮体积料为5.2 t。

5.1 技术参数确定

根据原油缸及增加的配重计算,单个油缸受力约150 t。系统额定压力为25 MPa,实际使用压力为22 MPa。具体参数调整后如下:

(1)系统额定压力25 MPa,原推力为122 t,加大后推力为176 t。

(2)系统额定压力25 MPa,原拉力为72 t,加大后拉力为126 t。

(3)前后安装距不改变,安装孔不改变,油口尺寸不变。

(4)加大后油缸重量在原油缸基础上增加约800 kg。

5.2 油缸设计

5.2.1 缸径的选择

5.2.2 杆径的选择根据设计手册和行业标准,计算杆径d=D×(0.62~0.65)=186~195 mm,圆整确定杆径为200 mm。

5.2.3 密封的选择

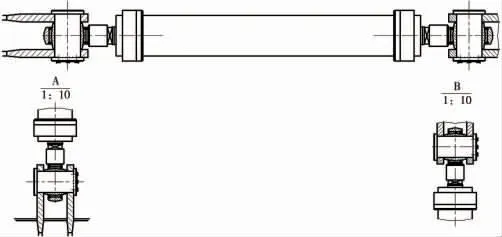

考虑俯仰油缸倾斜安装,露天使用,工况比较恶劣。所以活塞杆活塞密封均采用进口品牌V 组系列密封。此密封形式为5 片一组,对于工况恶劣的环境使用效果很好。

5.2.4 支承导向的选择

考虑俯仰油缸倾斜安装,侧向力比较大,所以杆端采用自润滑轴承作为导向,自润滑轴承具有摩擦因数小,耐磨耐腐蚀,最大承载荷为250 N/mm2,使用寿命长。另外为了增加油缸导向性能,油缸内部活塞端增加了一段450 mm 长的行程隔套,从而更好地保证油缸动作时的稳定性。

综上所得,现将原UY120IR250/160-1700 型俯仰油缸的缸径加大至300 mm,调整为UY120IR300/200-1700 型,其技术参数为缸径300 mm;杆径200 mm;行程1700 mm;工作压力25 MPa;测试压力32 MPa;缓冲行程70 mm(图3)。

图3 俯仰油缸设计

5.3 液压俯仰机构安装测试

(1)液压系统通电,油路自循环检查及各阀块连接检查。

(2)抬升俯仰5~10 cm 臂架,往复5~10 次清除液压缸内空气,至液压系统正常工作。

(3)俯仰运行测试,检验有无干涉部位,修正处理。

依据设计将臂架俯仰到最高点(用长卷尺测量斗齿的离地距离)安装俯仰最高极限限位:

(1)以斗轮臂仰起时斗轮的斗子的最下位置至轨道面上平面13 m,俯下至轨道上平面以下0.5 m 为准各10 次,调准俯仰限位开关位置并确保安全可靠。

(2)用仪器或小绳将斗轮的斗齿系住并量出13 m 时,碰限位开关停止动作,同时调整电磁溢流阀的调压螺钉,将压力表调至18.5 MPa。

(3)俯下至轨面以下约0.5 m 碰限位开关停止,当上、下位置限位准确后,试调单向节流阀根据秒表测量在13.5 m 内仰起要多少时间,根据时间和距离计算俯仰速度是否在3.0~5.0 m/min 范围。

(4)在液压变幅调试过程中首先只能向上升100~120 mm左右(以臂架前端辅助支承架上平面为基准),慢升、慢下试验4~5 次,一直到调准为止。

设备安装后在空载状态下,吊装配重时油缸显示数值:

(1)前臂架水平放置,油缸受拉,有杆腔压力-2.85 MPa。

(2)臂架向上仰9.0°,油缸受拉,有杆腔压力-13.47 MPa。

(3)臂架向下俯-10.3°,油缸受压,无杆腔压力5.23 MPa。

6 结论

通过将DQLZ3000/4500 41.5 型臂式斗轮堆取料机的问题分解,结合受力分析和有效的仪器检测、核算,新设计增大型俯仰油缸的方案符合使用要求,同时满足机构受力要求,经过半年跟踪监测,设备达到了预期的使用效果,保证了堆取料机作业的正常稳定运行。