压裂酸化技术在滇东南不纯碳酸盐岩热储中的应用

张天柏,段乔文,何继永,曹安川,金春,李荣举,王懋贤

(云南地质工程勘察设计研究院有限公司 云南 昆明 650041)

压裂酸化是压裂与酸化洗井联合运用的技术,是实现油气田增产的进攻性技术,运用它可大幅度提高油气井产量,是国内外各大油田实现增产稳产的主要技术手段[1]。水力压裂技术自1947年在美国堪萨斯州试验成功至今已经70多年[2],据洛斯阿拉莫斯国家实验室1984年5月EE-3号井水力压裂试验资料,压裂井段3474m~3584m,注入压力41MPa,平均流量1.4m3/min,注入水量75903m3,岩体产生南北700m,东西120m,深度500m的破裂范围[3]。国内石化部门在压裂酸化方面也做了不少研究与应用,目前中石油生产的压裂装备功率已在1860kW(2500马力)以上,最大工作压力高达137.9MPa[4],达到国际先进水平;我国的压裂液和酸液的应用已经成为一个庞大体系并达到世界先进水平[5-8],固体酸酸化压裂技术有效作用距离高达150m[9]。水文地质部门把酸化和酸洗技术用在水文地质供水井中最早见于1971年北京市地质局水文一大队作为供水井的增产技术[10];由于普通供水井投入较低的原因,2010年中国地质调查局立项开展“基岩水井压裂增水技术研究”[11-15],石油部门压裂酸化技术应用于地热资源开发,京、津地区始于上世纪八十年代[16-24],西南地区近年才开始应用[25]。现有资料反映的处理热储层多为纯碳酸盐岩,对物性差异大、非均质性强、裂隙之间连通性弱的夹层和互层型热储处理鲜见论述,本文以滇东南某热水井夹层互层型碳酸盐岩热储的压裂酸化处理为例,通过地球物理测井成果和岩屑录井资料,结合区域地层、构造对比,对选定、应用压裂酸化技术,从原理到工艺和施工方法简要阐述,旨在为类似碳酸盐岩与碎屑岩呈夹层、互层条件下地热井增产及开发利用提供参考思路。

1 热水井地热地质特征

1.1 热水井基本情况

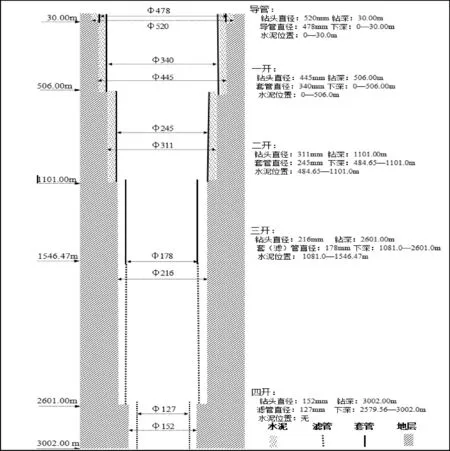

项目位于滇东南某县城新规划开发区,近年旅游业发展迅猛,拟开发地热水资源为康养洗浴用水,设计井深3000m,井口水温不低于50℃,设计出水量不低于500m3/d。完钻井深3002m,揭露地层为第四系、新近系、古近系、三叠系、泥盆系。经过空压机气举洗井、活塞洗井以及水泵抽水洗井后,产量仅约120m3/d,井口水温38℃。热水井为4开井身结构(图1),岩屑录井资料表明,热储发育段为1560m~2780m,热储层岩性为灰岩、白云质灰岩、灰质白云岩夹炭质泥质粉砂岩、粉砂质泥岩,为夹层、互层型碳酸盐岩热储层。

图1 钻孔结构示意图

1.2 物探测井基本情况

物探测井显示,热储层共测得裂隙层98处:其中三级裂隙层45处,孔隙度发育较差,渗透率低于1md,基本没有自然产能;二级裂隙层30处,孔隙度发育一般,渗透率大于等于1md,小于10毫达西,具有一定的渗流能力;一级裂隙层23处,孔隙度发育相对较好,渗透率大于10md,具有自然产能,是地热水主要产层。经物探测井深度和岩屑录井资料及区域地层、构造综合对比,一级裂隙发育的地方,基本上是碎屑岩与碳酸盐岩接触以及小断层或者断层角砾岩与碳酸盐岩和(或)砂岩接触带,说明本井有效裂隙基本发育,但受碎屑岩相对隔水层的阻隔,以及钻井浆液的影响,裂隙之间的连通性差是此类碳酸盐岩夹(互)碎屑岩热储层的渗透本质特征,也是水量低产的根本原因。

2 压裂酸化基本原理与工艺选择

2.1 压裂酸化原理

2.1.1 酸与碳酸盐岩的化学反应

压裂技术就是依靠机械设备动能和一定的技术工艺对岩体施加强大的高压流体,使岩体产生新生裂隙或扩大原有裂隙规模,来提高储层裂隙率和渗透率。酸化洗井技术是在压裂的同时或随后泵入酸液,酸液与岩石和(或)岩屑、泥浆等残留物发生化学反应,将裂隙酸蚀成沟槽或溶解解除原裂隙中堵塞物,扩大流体通道,增加渗流能力[12、20]。压裂和酸化的结果均是以提高储层产量为目的,二者联合应用相得益彰。地热储层常用的洗井酸液有盐酸、土酸(盐酸:氢氟酸7:3)和氢氟酸[17],根据不同的热储类型进行选用。本项目拟酸化洗井的热储层为碳酸盐岩,代表性灰岩和白云岩主要矿物分别为方解石、白云石,酸化液盐酸选用盐酸,其化学反应方程式为:

石灰岩:CaCO3(方解石)+2HCl=CaCl2+CO2↑+H2O

白云岩:CaMg(CO3)2(白云石)+4HCl=CaCl2+MgCl2+2CO2↑+2H2O

同时,岩屑、泥浆和地下水中铁铝氧化物以及铁质管材遇盐酸反应方程式如下:

Fe2O3+6HCl=2FeCl3+3H20 Al203+6HC1=2A1C13+3H20FeS+2HC1=FeCI2+H2S↑

为了缓解酸液对井管的腐蚀,减缓铁离子形成沉淀的速度,降低液体表面张力、增加废液返排效果,施工时还应分别向酸液中添加缓蚀剂、铁离子稳定剂及助排剂各适量[19]。碳酸岩与盐酸反应后,生成大量氯化钙、氯化镁和二氧化碳:①溶空后含水层相对增加出水空间;②使处理段含水层近孔周围形成网状裂隙,增强裂隙之间连通性和含水层渗透率。

2.1.2 酸与碳酸盐岩反应影响因素

酸溶解碳酸盐岩过程,就是酸被中和、消耗过程。处理效果与酸岩反应速度有密切关系:若反应速度过快,则酸只能对井壁附近地层起溶蚀作用,作用半径小。影响酸岩反应速度的因素主要有:碳酸盐岩纯度、酸液流速、酸液类型、酸液浓度、反应环境温度以及施加的压强、处理方式和地层原始渗透性等。岩石泥质含量越高,反应越慢越不充分;酸液流速越快,酸岩反应速度越快;一般而言强酸比弱酸反应速度快;浓酸比稀酸反应时间长;压强越高反应速度越快;温度越高,反应速度越快,如把酸加热到80℃~100℃时,要比14℃~20℃盐酸溶解石灰岩、白云岩的速度快3~4倍[10]。

2.2 压裂酸化工艺

2.2.1 压力选择

由于热储含水层以碳酸盐岩与非碳酸盐岩成夹层和互层分布,岩石物理力学性质差异较大,压力过大将会造成压力向软弱岩层段集中,难于起到预想效果。热储裂隙不是不发育,而是由于相对隔水层的影响导致裂隙相对独立,含水层之间连通性差;同时由于钻进过程中岩粉及泥浆堵塞裂隙。综合考虑本热储含水层分部特征、酸化反应影响因素以及所用设备强度及操作安全性,压力选择≤20MPa,以能够扩大一、二级裂隙和增强原有裂隙之间相互联系为主要目的,压裂碳酸盐岩含水层为次要目的。

2.2.2 酸液选择与配制

酸液:主要选择类型及其浓度等参数。可供选择的酸液有草酸、土酸、甲酸、乙酸、氢氟酸和盐酸等多种。既可单独使用,也可选用盐酸与一种或几种有机弱酸的混合物。

盐酸是普通强酸之一,对碳酸盐岩溶蚀能力强,反应生成的氯化钙、氯化镁类能全部溶解于水,不易产生沉淀;酸压时对裂隙壁面不均匀蚀刻程度高,裂隙相对导流能力大,处理成本低。缺点是与石灰岩反应速度快,尤其是高温深井,反应速度控制不好处理半径将很局限,甚至可能处理不到深部地层,且对管材腐蚀性严重。总结前人试验结果结合孔内拟实施段温度高达70°C以上,以及套管和过滤管已经全部下入这一实际,决定采用稀盐酸加入缓蚀剂、铁离子稳定剂及助排剂作为酸化的主要原料[19,21,24],前置液和顶替液均用清水。

缓蚀剂:为防止或减轻盐酸溶液对金属设备和管线的腐蚀,需加入保护剂,其作用是使它的分子、离子或胶体颗粒能吸附在金属阴极表面上,形成正电层;防止酸液中氢离子与金属直接接触而发生电化学作用,从而防止其溶解腐蚀。缓蚀剂一般可以用福尔马林等配制,也可以直接用工业品。

稳定剂:盐酸与铁质滤管及粘土物质起反应后,在岩层中形成铁盐和铝盐沉淀物,为了防止沉淀物生成,在酸液中须加入稳定剂,使铁盐和铝盐成溶解状态,不致堵塞含水层孔隙。稳定剂一般可用醋酸配制,也可以直接用工业品。

防膨剂:主要防止水敏型地层膨胀导致裂隙阻塞降低含水层之间连通性。

助排剂:主要是有利反应残留物的及时返排。

具体用量为前期试压清水准备不少于250吨,其中包括前置液20吨和后期的顶替液15吨。酸液配方为:31%盐酸30吨,清水140吨,PH-101缓蚀剂2.4吨,PWT-1铁离子稳定剂1.3吨,PH-303防膨剂3吨,PPZ-1助排剂2吨。

3 施工要点

3.1 施工主要工序

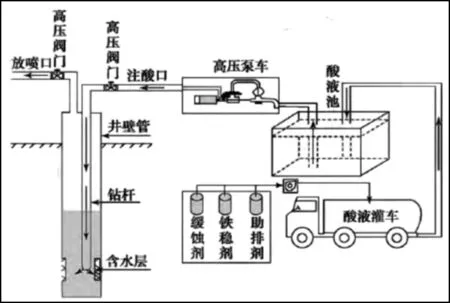

工艺流程见图2,主要操作流程[19]:

图2 施工主要工序示意图

(1)将封隔器下深至1500m(注意错开套管接箍位置),钻杆链接至井口,焊死井口,安装带高压阀门的放喷口和注酸口,打开注酸口阀门,完全关闭放喷口阀门。

(2)将缓蚀剂、铁离子稳定剂、防膨剂和助排剂,缓慢注入稀释后酸液中,搅拌均匀。

(3)用高强度钢管把高压泵与注酸口连接,检查确保接头密封效果良好。

(4)启动高压泵,将上述混合酸液从注酸口缓慢压入井中,观察并详细记录压力变化。

(5)酸液全部压入后,随即持续向井中压入清水15m3作为顶替液(将钻杆中酸液全部顶入井中),停止高压泵工作之后把注酸口阀门完全关闭,并断开高压泵与注酸口连接,保持放喷口和注酸口同时关闭3h左右,促使酸液与岩层充分反应。

(6)打开放喷口阀门进行卸压放喷,待充分卸压后连接空压机与放喷口,启动空压机向井内送风,返排井中酸岩反应残留物。

(7)待反应残留物排干净后,拆卸井口装置,提取钻杆,下入水泵进行洗井和试抽水。

(8)抽洗至水清后停泵,水位恢复正常后进行抽水试验。

3.2 注意事项

(1)在正式压入酸液之前,应用清水进行前期试压,一是检验管路畅通性及仪器有效性和耐压性,二是根据压力变化及清水压入量大小为制定后面酸液压裂方案提供参考依据。试压压力不低于25MPa,尤其是地面管线应以不刺不漏为合格。

(2)酸液尽可能200分钟内压入井中,并根据压裂变化及时调整压入量和压力,时间过长造成管材腐蚀严重;时间过短酸液难于充分反应,甚至造成部分酸化反应残留物对裂隙堵塞。

(3)压裂酸化时注意返排废液的收集处理和高温热水的排放管理,避免对附近水土环境造成污染。

4 实施效果

酸液压入后压力逐渐升高到15MPa~18MPa,约35分钟后压力急剧下降至7MPa~8MPa,2小时以后基本稳定在4MPa左右并持续至压注过程结束。注入流量最高达到1.8m3/min,一般0.5m3/min~1.5m3/min。从压力变化过程分析,35分钟以后,压入岩层的酸液与碳酸盐岩中(裂隙中)碳酸钙和碳酸镁等物质发生了有效的酸岩反应,原来堵塞在裂隙中物质被溶解,并产生了一些新的溶蚀,裂隙被导通的同时,增强了含水层之间水力联系,压力得以释放故压力表显示压力才会快速下降。

压裂酸化完毕后,地下水位上升约98m;抽水试验结果表明,涌水量由120m3/d增加至508m3/d;水温由38°C升高到60°C,完全满足委托方对水量和水温的要求。

5 结语

地热资源是集热能、矿产和水资源为一体的自然资源,其开发利用日益受到青睐,地层岩性、构造、水文地质条件多样性决定了地热资源开发的复杂性,随着开发深度的增大成井风险越来越大。滇东南某夹层和互层型碳酸盐岩热储深水井压裂酸化联合增产工艺的成功实施,说明了石油储层增产技术通过充分论证后用于不纯碳酸盐岩热储层增产的可行性和有效性,对类似地热地质条件热水探采井具有一定的借鉴作用,也把云南省在地热资源开发领域的热储增产工艺推向了更高水平。