钢铁行业氢冶金技术路线及发展现状

张 颖,王 莹,查松妍,朱晓光

(1.海洋装备用金属材料及其应用国家重点实验室,辽宁 鞍山 114009;2.鞍钢集团钢铁研究院,辽宁 鞍山 114009)

目前,气候环境变暖已然对人类生存和发展造成了一定影响,如何应对气候环境变化带来的挑战成为全人类的共识[1-2]。联合国制定了《联合国气候变化框架公约》等国际条约,并推动各国签署《巴黎协定》等重要文件,以共同承担减少温室气体排放的相关责任。2020年9月22日,习近平主席在第七十五届联合国大会提出了力争2030年前二氧化碳排放达到峰值,努力争取2060年前实现碳中和目标[3],并在国内外重要会议上多次强调该目标落实的重要性。在十四五规划中,“碳达峰” “碳中和”已成为我国污染防治攻坚战的重要目标。钢铁行业深度脱碳是实现 “碳达峰”“碳中和”的必经之路,是应对气候变化、缓解能源危机、推动绿色健康发展的重要战略举措。

中国钢铁行业是国民经济的重要基础产业,是资金、技术、能源密集型行业,同时也是中国制造业的碳排放巨头。2022年,中国粗钢产量约为10.13亿吨,钢铁产业碳排放量约为18.23亿吨。如果按照每生产1 t钢需排放1.8 tCO2来计算连续三年钢铁行业的碳排放水平,那么,钢铁行业的碳排放量占全国碳排放总量的15%以上。由此可以看出,钢铁行业急需减少碳排放。氢能具有清洁无污染、来源广泛、能源效率高以及用处范围广等诸多优点,因此世界各国将其作为减少碳排放、调整能源结构的有力武器。氢冶金技术可以实现无化石原料冶炼,从而达到零碳排放标准[4],日益受到国内外高度重视。当前,德国、日本、韩国、瑞典等分别提出了氢冶金项目规划[5-6]。氢冶金技术路线主要分为高炉富氢冶炼、氢基直接还原、氢基熔融还原3种模式。本文通过对国内外3种氢冶金技术路线的工艺研发、实施进展、应用现状以及技术挑战等方面进行归纳总结,以期能对钢铁行业减少碳排放提供借鉴与参考。

1 高炉富氢冶炼技术

高炉富氢是将含氢介质注入高炉中,从而减少煤/焦炭的使用和二氧化碳的排放的生产工艺。该工艺目前已在日本COURESE 50、德国蒂森克虏伯氢气高炉、德国迪林根富氢高炉、宝武富氢碳循环高炉等初步应用。

1.1 日本高炉喷氢技术

日本COURSE50项目启动于2008年,研究内容包括两部分:一是以氢直接还原铁矿石的高炉减排CO2技术,目标是实现10%的CO2减排;二是高炉煤气中CO2分离和回收技术[7-8],目标是减排20%的CO2。COURSE50项目技术路线如图1所示。

项目的研发分为三个阶段进行:2008年—2017年为第一阶段,进行技术探索、优选,之后以小型试验高炉为主体的“氢还原和CO2分离回收技术综合开发”;2017年—2030年为第二阶段,开展大型工业化试验,最终确定项目技术;2030年—2050年左右为最后阶段,实现技术推广应用和普及。

项目采用的 COURSE50 高炉和 Super COURSE50高炉是在现有高炉基础上改造而成,采用氢气和DRI替代部分焦煤和铁矿。传统高炉向Super COURSE50高炉的技术演变如图2所示。COURSE50高炉通过部分喷吹来自企业内部的氢气(如焦炉煤气),可实现30%减排量,其中,10% 来 自 氢 气 作 用,20% 来 自 CCS。Super COURSE50高炉通过最大化地喷吹来自外部的氢气,配合CCS/CCUS,来实现碳中和。COURSE50为日本新能源产业技术综合开发机构(NEDO)的委托项目。

高炉喷吹氢气存在的技术挑战:①炉内温度降低,因此喷吹大量氢气时,须对氢气进行预热,相关技术仍有待开发;②炉内气体的渗透性降低,炉内反应恶化,同时矿粉与高温气体的接触减少,其不易熔化;③大型高炉还面临气体和热量的均匀分布、矿石黏着和熔体流动等系列技术问题。

1.2 德国蒂森克虏伯氢炼铁技术

蒂森克虏伯钢铁杜伊斯堡厂采用长流程工艺,现有1#3 844 m3、2#4 769 m3、8#1 303 m3和9#1 833 m34座高炉。

2019年起,该厂实施向高炉喷氢技术,在正常运行的9#高炉上完成氢气利用相关测试,后续向9#高炉全部28个风口喷入氢气。该厂其他3座高炉从2022年开始利用氢气进行冶炼,降低生产过程中高达20%的CO2排放。该厂通过液化气公司位于莱茵—鲁尔区全长200 km的管道确保稳定的氢气供应。2020年,该厂和德国莱茵集团建立长期的氢能源合作伙伴关系。第一批氢气将在2025年前后输入该厂的高炉中,所用的氢来源于水电解,而水电解所需的电力来源于可再生能源。莱茵集团林格发电厂计划建设1个100 MW 的电解槽,每小时可生产1.7 t气态氢,相当于杜伊斯堡钢铁厂高炉所需氢气量的70%左右,理论上可生产5万吨左右的气候中性钢材。

1.3 德国迪林根-萨尔富氢高炉冶炼技术

迪林根-萨尔钢铁公司是德国第一家钢铁企业,该公司2020年8月在高炉正常运行条件下进行了喷吹富氢焦炉煤气的试验。上线的焦炉煤气喷吹系统是迪林根-萨尔钢铁减少碳排放的关键技术,同时为实际使用绿氢创造了条件。该试验的目的是进一步减少碳排放,同时获得在钢铁生产中使用氢气的经验。该公司认为,在绿氢供应充足的条件下,高炉完全可以使用氢气作为还原剂进行冶炼。在未来绿氢数量满足需求、成本具有竞争力的条件下,该公司的钢铁生产将采用氢基直接还原铁—电炉的技术路线。研究人员计划在两座高炉中进行使用纯氢的试验。同时,如果德国支持氢能源大力发展,到2035年碳排放量预计将减少40%[9]。

1.4 宝武富氢碳循环高炉冶炼技术

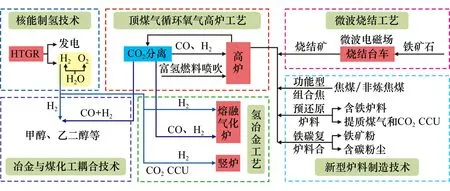

在富氢高炉炼铁研究方面,中国宝武已于2019年1月15日与中核集团、清华大学签订《核能—制氢—冶金耦合技术战略合作框架协议》,采用核能制氢技术实现氢冶金工艺,基本解决炼铁燃煤限制问题,降低CO2排放30%,形成宝武特有的低碳炼铁技术,其低碳冶金技术路线如图3所示。

图3 宝武低碳冶金技术路线Fig.3 Technical route of low carbon metallurgical technology for BAOWU

富氢碳循环高炉技术的关键是全氧。当高炉实现全氧鼓风时,由于N2减少,高炉煤气可以很容易实现CO和CO2的分离。CO2回收利用后,剩下的高体积分数CO通过管道输送到风口和炉身,实现CO和H2重新富集成高还原势的煤气,重新回用至高炉,用于还原铁矿石,以达到碳循环的目的。煤气的循环使用,不会浪费氢的化学能,氢气也可以在高炉循环,从而降低高炉流程对化石能源的消耗。中国宝武在新疆八一钢铁厂不断对富氢碳循环高炉技术进行探索,目前富氢碳循环高炉风口已成功喷吹焦炉煤气,风口喷吹焦炉煤气最大量为200 Nm3/t铁,使得高炉可以在富氢的环境下进行冶炼,同时成功实现了50%高富氧、减碳15%的二期目标。三期的工业试验于2022年7月6日正式展开,目标是减碳30%[10]。

亚洲的能源结构以“多煤少气”为主,因此高炉炼铁一直是亚洲钢铁企业的主要生产工艺。到2050年,仍然会有一半的钢铁产品由高炉工艺生产。宝武集团大胆创新,不断改造富氢碳循环氧气高炉技术,对钢铁行业碳减排具有一定意义。

2 氢基直接还原工艺

氢基直接还原是以富氢/全氢还原气为能源和还原剂,在温度还未达到铁矿石软化温度时,将铁矿石直接还原成固态海绵铁的生产工艺。根据反应器的不同,该工艺主要分为氢基竖炉和氢基流化床直接还原工艺,其中氢基竖炉直接还原工艺占主导地位。

2.1 氢基竖炉直接还原工艺

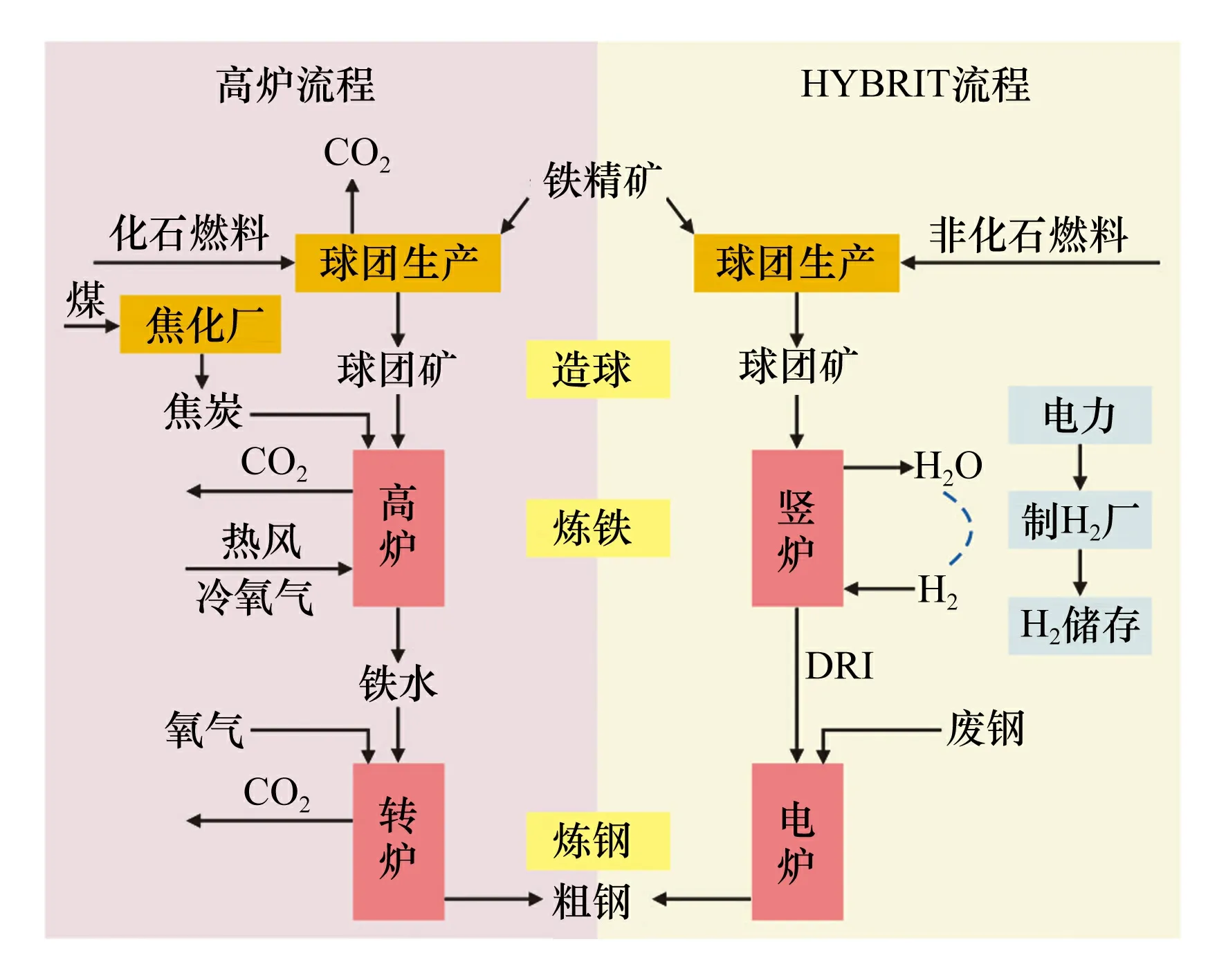

(1)瑞典钢铁公司HYBRIT项目。瑞典钢铁公司(SSAB)、瑞典国有铁矿石公司(LKAB)和瑞典大瀑布电力公司共同发起突破性氢能炼铁技术项目(HYBRIT)[9],项目研究采用氢与球团矿直接还原生产直接还原铁[12],而氢由非化石能源制备。HYBRIT新工艺和高炉工艺的对比如图4所示。HYBRIT项目研究任务[7]包括:①研究可再生能源发电及其对电力系统的影响,寻找有效的可再生能源用于发电,为非化石能源冶炼提供能源,同时降低制氢成本;②建设制氢与存储工艺及相关装备,为HYBRIT项目提供低成本、可靠稳定的氢气,并进行氢气产业链布局;③研究氢基直接还原炼铁工艺;④研究配套炼钢工艺;⑤研究系统集成、过渡路径和政策等。

图4 HYBRIT新工艺和高炉工艺的对比Fig.4 Comparison between HYBRIT new process and blast furnace process

HYBRIT中试项目包括3个单元:①SSAB的吕勒奥Svarton厂区作为生产DRI、制氢的中试工厂,使用电解水制氢,用电和氢替代煤炭每年将需要大约15 TW 时电力。②LKAB公司Malmberge厂作为无化石球团生产中试工厂。在中试阶段,将测试用生物燃料100%替代化石燃料,此举可使Malmberge厂的CO2排放减少40%。③建设储氢设施。2021年4月7日,HYBRIT项目宣布已经在吕勒奥无化石生产DRI中试工厂附近建设1座绿色氢岩洞储存设施,预计将在2022年—2024年间投入运行。

2021年3月24 日,HYBRIT项目宣布从2023年开始在瑞典北部的耶利瓦勒建造无化石DRI示范工厂,并将于2025年投入运行,2026年实现商业化应用,计划年产能为130万吨。此外,还计划到2030年在耶利瓦勒再建成1座无化石DRI示范工厂,使无化石DRI总年产能达到270万吨。

(2)奥钢联H2FUTURE项目。2017年初,由奥钢联发起的H2FUTURE项目[12-13],目的是通过研发突破性的氢气替代焦炭冶炼技术,降低钢铁生产碳排放,到2050年实现年减少80%的碳排放目标。H2FUTURE项目成员单位包括奥钢联、西门子、Verbund公司(奥地利领先的电力供应商,欧洲最大的水电商)、奥地利电网(APG)公司、奥地利K1-MET中心组等。该项目将建设世界最大的氢还原中试工厂[7]。西门子提供质子交换膜电解槽的技术,将为奥钢联林茨厂提供电解能力为6 MW、氢气产量为1 200 m3/h、产氢效率为80%以上的电解槽;Verbund公司负责利用可再生能源发电,同时提供电网相关服务;奥地利电网公司负责提供稳定的电力供应;奥地利K1-MET中心组负责钢铁生产过程中氢气替代碳基能源的工序研发,并对比研究电解槽系统与其他方案的技术可行性和经济性,同时研究该项目在欧洲甚至是全球钢铁行业的可复制性和大规模应用的潜力。2019年奥钢联位于奥地利林茨厂的全球最大的绿色氢气生产的中试工厂成功投产。

(3)德国SALCOS直接还原技术。2019年4月,德国萨尔茨吉特钢铁公司与Tenova公司展开合作,将继续推进以氢气为还原剂炼铁,从而减少CO2排放的SALCOS项目。该项目旨在对钢铁生产工艺进行逐步改造,用氢气气基竖炉直接还原—电炉短流程取代碳密集型的高炉长流程工艺,同时将富余氢气进行多用途利用。

2016年 4 月萨尔茨吉特正式启动了GrInHy1.0(green industrial hydrogen,绿色工业制氢)项目,该项目采用固体氧化物电解工艺生产氢气和氧气,已于2018年1月完成了系统工业化环境运行,于2019年2月完成了GrInHy1.0项目,后续又开展了GrInHy2.0项目。该项目的技术路线是将钢企产生的余热资源生产水蒸气,再将其与绿色可再生能源发电,结合高温电解水法制氢。氢气可用于直接还原铁生产以及钢铁生产的后续工序[14]。

(4)河钢ENERGIRON直接还原厂。2019年11月,河钢与意大利特诺恩集团展开合作[11],联合中钢国际等机构研发、建设120万吨规模的氢冶金示范工程。2020年11月,河钢与特诺恩集团签订 合 同,建 设 包 括 1 座 年 产 60 万 吨ENERGIRON直接还原厂的高科技氢能源开发和利用工程。由于高体积分数的氢气(含氢量约为70%),该厂以吨直接还原铁仅产生250 kgCO2的指标,成为全球最绿色的直接还原厂。同时,产生的CO2还将进行选择性回收,并可以在下游工艺进行再利用。因此,吨产品产生的最终净排放仅为约125 kgCO2。

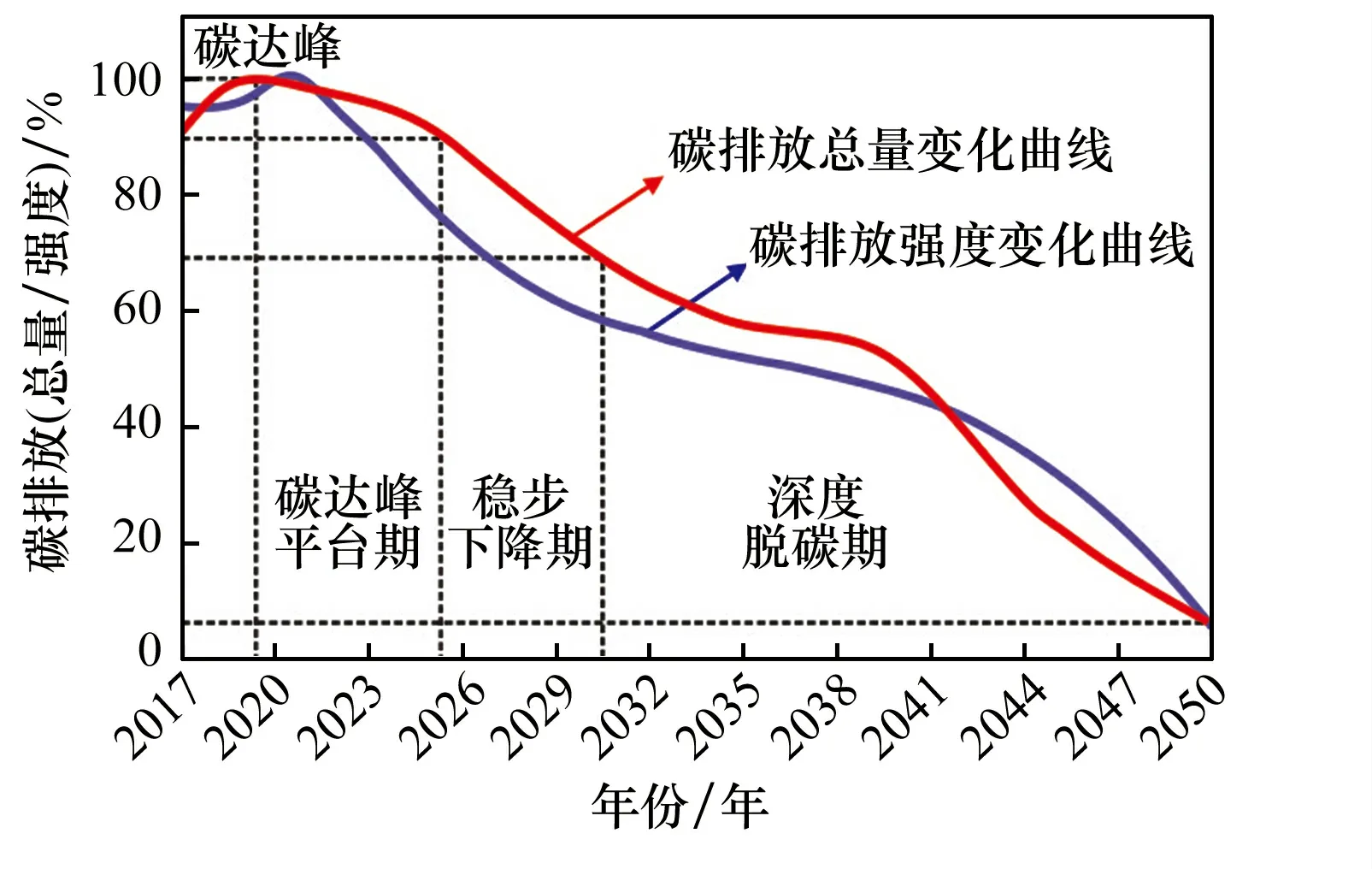

2021年5 月,宣钢正式启动建设120万吨规模的氢冶金示范工程。项目采用ENERGIRON-ZR(零重整)技术,能够完全替代传统高炉冶炼工艺,预计每年可减少碳排放60%。项目将从分布式绿色能源、低成本制氢、焦炉煤气净化、气体自重整、氢冶金、成品热送、CO2脱除等全流程进行创新研发,探索出适合钢铁企业发展的低碳甚至零碳的最佳技术路线[15]。依据河钢集团《低碳发展技术路线图》(图5),其实现低碳发展经过“碳达峰平台期、稳步下降期及深度脱碳期”3个阶段,其以实施六大技术路径,建设两大管理平台为抓手,达到2025年碳排放量较峰值降低10%,2030年降低30%,2050年碳中和的低碳排放目标。

图5 河钢集团低碳路线Fig.5 Low-carbon route of Hegang group

(5)宝武湛江直接还原铁技术。继2020年中国河钢建设第一座ENERGIRON直接还原厂后,宝钢湛江钢铁于近日委托ENERGIRON®联盟(特诺恩和达涅利)为其在中国湛江建设新的直接还原工厂。宝钢湛江钢铁零碳示范工厂百万吨级氢基竖炉工程已于2022年2月15日正式开工,建成之后将成为国内首座百万吨级的氢基竖炉。项目建成后将配置电炉生产,投产后每年可减少CO2排放50万吨以上[16]。该创新型工厂项目计划于2024年初投产试车,采用ENERGIRON®ZR零重整器技术,使用天然气、焦炉气和高达100%的氢气生产100万吨年产量的优质直接还原铁。

2.2 氢基流化床直接还原工艺

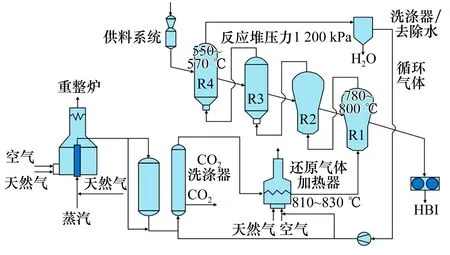

(1)FINMET工艺。2000年以后FIOR工艺正式停产,取而代之的是由奥钢联工程技术公司(VAI)和委内瑞拉FIOR公司合作开发的FINMET工艺。该工艺仍然使用FIOR工艺中的四级串联流化床反应器作为主体还原装置,其将天然气重整得到的富氢气作为还原气。使用矿粉的粒度范围为0.1~8.0 mm。各反应器操作温度不相同,最高位置的反应器R4温度约为550℃,而最低位置的反应器R1温度约为800℃。反应器内的压力在11~13 MPa的范围内变化,金属化率约为93.0%,含碳量为0.5%~3.0%,后续经过压块、冷却得到最终产品。20世纪90年代,其在委内瑞拉、澳大利亚分别建成设计产能为200、250万吨的FINMET工业化装置,并成功投产。单套装置的真实产量在2005年达到150万吨。但该工艺由于操作复杂、后续投资费用高昂而不断减产,于2010年后全线停产。FINMET工艺流程示意如图6所示。

图6 FINMET工艺流程示意Fig.6 schematic diagram of FINMET process flow

(2)普锐特HYFOR技术。2019年6月,普锐特冶金技术宣布正在开发1种不需要烧结或球团等任何预处理工序即可使用铁精矿的直接还原工艺。该工艺借鉴了FINMET工艺开发和设备安装的经验,可采用所有类型的精矿,甚至是粒度小于0.15 mm的粉矿。新工艺使用氢气作为主要还原剂,氢气来自绿氢、传统蒸汽重整炉的富氢气体或者富氢废气。该工艺可显著减少CO2排放,甚至减少到零。采用模块化设计直接还原设备,每个模块的设计产能为25万吨/年,可适用于所有规模的钢厂。普瑞特预计在10~15 a内将位于美国德克萨斯州目前使用天然气的直接还原工厂(200万吨/年)改为使用氢气。

普锐特在奥钢联多纳维茨钢厂建立了中试厂,于2020年第二季度投入运行。中试厂设备由3个部分组成,包括预热—氧化装置、气体处理设备和还原设备。精矿粉在预热—氧化装置中加热到大约900℃进入还原设备;氢气由气体供应装置通过导流栅提供;配套的废气余热回收系统保证能源使用得到优化,干法除尘系统解决粉尘排放问题。生产的热态直接还原铁(HDRI)以大约600℃的温度离开还原设备,供给电弧炉或生产热压块铁。奥钢联多纳维茨钢铁公司试验厂的首批HyFOR测试已成功使用100%氢气作为还原剂,并将CO2排放减少到接近于零;接下来还将使用不同的精矿粉继续进行测试,以收集充足的数据。

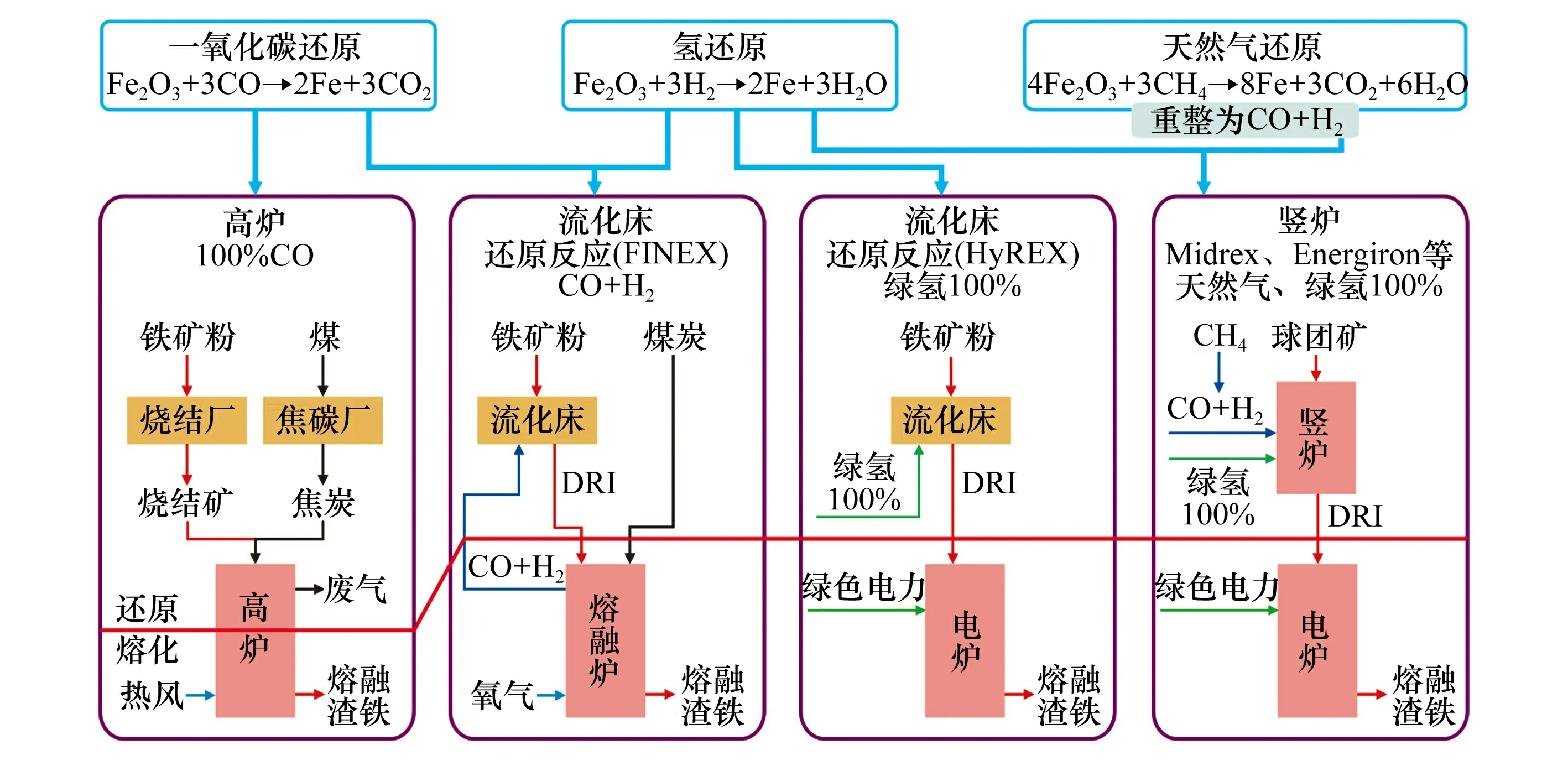

(3)POSCO公司HyREX工艺。HyREX工艺是在浦项制铁自主研发的FINEX炼铁工艺基础上,利用流化床还原反应器,采用100%氢气和铁矿粉反应生成直接还原铁,然后将直接还原铁与电炉结合制造铁水的方法。高炉、FINEX、HyREX以及竖炉直接还原工艺对比如图7所示。

图7 高炉、FINEX、HyREX以及竖炉直接还原工艺对比Fig.7 Com parison of direct reduction processes among blast furnace,FINEX,HyREX and shaft furnace

与传统气基竖炉工艺相比,HyREX工艺采用流化床反应器有以下区别:①原料不同。传统气基竖炉采用球团矿,而HyREX工艺采用的是铁矿粉,原料无需加工。②原料与还原气体接触方式不同。传统气基竖炉中的氢气从下至上穿过铁矿石之间的空隙,发生还原反应。HyREX工艺使用流化床反应器,高温还原气体通过反应器底部的孔状网格均匀分布,使铁矿粉流化发生还原反应。③碳排放强度差异。竖炉还原工艺会有一定量的碳排放,而HyREX工艺则不会存在这样的问题。

此外,HyREX工艺还具有其他两个方面的优势:首先在材料供应方面,随着球团矿供应短缺问题的加剧,铁矿粉比球团矿更容易确保供应稳定,且铁矿粉不需要再加工,经济效益相对较高;其次,在温度控制方面,流化床拥有多个反应器且呈梯状排列,可从外壁和底部注入额外的氧气控制炉内温度,相比较竖炉的单级还原炉能够更好地地保持炉内温度。

(4)鞍钢绿氢零碳流化床高效炼铁新技术。2021年7月,鞍钢集团、鞍山钢铁与中科院过程所(负责流化床工艺)、中科院大化所(负责光伏发电和电解水)以及上海大学(配合氢冶金技术开发)合作并签订“绿色氢能冶金技术”五方联合研发协议,技术路线采用“绿电”、“绿氢”,配合钒电池应用[10]。2021年12月29日,鞍钢集团发布低碳冶金路线,持续发展低碳冶金技术,力争成为我国钢铁行业首批实现碳中和的大型钢铁企业。2022年9月27日,鞍钢研发的流态化氢基直接还原技术,具有完全自主知识产权的绿氢零碳流化床高效炼铁新技术示范项目正式开工,意味着在低碳炼铁领域实现了新突破,计划于2023年投入运行,形成万吨级流化床氢气炼铁工程示范。项目的不同之处在于采用能够大幅度提高原料适应性和还原效率的铁矿预改技术,采用能够使铁矿粉高效还原的传热传质效果优良的流化床反应器,使用风力发电产生的绿电高效电解水提供绿氢用于铁矿还原;并采用国际领先的碱水电解AWE技术。

3 氢基熔融还原工艺

氢基熔融还原是以富氢或纯氢气体作为还原剂,在高温熔融状态下进行铁氧化物还原、渣铁分离,生产铁水的工艺方法。

2021年4 月,建龙集团氢基熔融还原法CISP工艺顺利投产,该项目冶炼铸造生铁,一次性产量可达156 t。该项目设计产能30万吨,总投资10.9亿元,于2009年8月开工建设[10]。富氢熔融还原的赛思普(CISP)新工艺,是一种基于氢冶金的熔融还原冶金新工艺,取消了传统高炉必不可少的烧结和焦化等工序,能够减少38%的SO2和氮氧化物排放,89%的粉尘排放;CISP工艺在第一阶段年用氢量将达到1万吨,每年能够减少11.2万吨CO2排放量。CISP工艺包括3个阶段:以煤+焦炉煤气熔融还原炼铁工艺、纯焦炉煤气熔融还原炼铁工艺、纯氢熔融还原炼铁工艺,最终实现等离子氢熔融还原炼铁工艺。

4 结 语

氢冶金技术在理论和实践中都仍处于起步阶段,其在应用过程中面临技术、成本、资金和政策等方面的挑战。

(1)氢能产业链各个环节仍需要技术突破。制备环节需要突破电解水制氢技术以解决绿氢大规模供应问题;运输环节需要解决“氢脆”问题;储存环节需要解决当前低压液态、高压气态及固态3种储存方式中存在的要求高、成本高和难度大等问题;应用环节尚需氢冶金技术的突破。

(2)绿氢的未来与绿电电价息息相关。我国可再生能源发电制氢成本约为3美元/kg,而煤制氢仅为1美元/kg,可再生能源制氢成本虽呈下降趋势,但仍然比传统的煤制氢要高。此外,目前较成熟的液化或高压储存方式也增加了氢储存和运输的成本和能源消耗。

(3)政策对于氢能的应用普及至关重要。目前全球可再生能源制氢产业的规模较小、成本较高,虽然未来可再生能源制氢扩产和降本的潜力极大,但相应基础设施和硬件投资是制氢技术能够大规模发展的前提,这就需要政府以及各部门之间的政策支持。