钛合金薄壁机匣安装边零件切削工艺改进

黄承志

贵州航宇科技发展股份有限公司 贵州贵阳 550081

1 序言

由于钛合金具有无磁性、耐蚀性好、热强度高和质量轻等优点,因此钛合金薄壁零件具有空间占比较小、质量轻的优势,被广泛应用于航空、航天及船舶等多个领域[1]。而TA15钛合金是典型的难加工材料,其弹性模量小,导热性差。因薄壁件切削加工的变形受工件结构及材料、工装夹具、切削参数及其他因素的影响,故TA15薄壁件的切削加工较为困难。

2 TA15钛合金化学成分及性能

TA15钛合金切削加工的难度主要由材料本身的化学成分、金相组织和力学性能所决定。其化学成分[2]见表1,力学性能见表2。

表1 TA15钛合金化学成分(质量分数) (%)

表2 TA15钛合金力学性能

3 影响薄壁件变形的因素及解决措施

(1)工件的结构及材料特性 航空、航天及船舶领域存在大量的薄壁环形件,不同结构工件的强度、刚度存在着差异。材料和力学性能不同,切削加工就会有很大差异[3]。

(2)工装夹具 工装夹具对薄壁件的变形影响很大。零件若受夹紧力不均匀,则形位会发生变化,从而影响加工精度。装夹变形的预防措施包括:①将径向夹紧方式改为轴向夹紧方式,避免松开零件后产生较大的变形。②增加端面压紧点数量,使零件在机械加工过程中受力均匀,减小装夹变形。

(3)切削参数 根据零件特性选择合适的刀具和切削参数。可以采用高速切削技术来降低加工时的切削力,以减小加工变形。选择较小的吃刀量,以减小振动,从而保证加工精度[4]。

(4)其他影响因素 主要是零件受热变形。选择合理的切削液,可以有效地降低切削过程中刀具及零件摩擦产生的热量,减小热变形量,提高加工精度。

4 薄壁机匣安装边零件结构

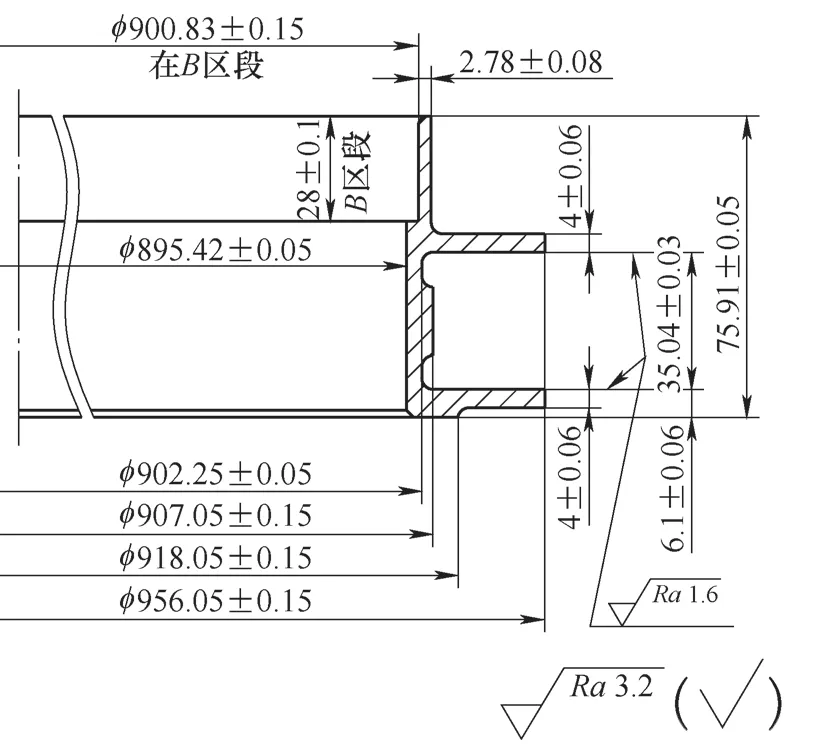

薄壁机匣安装边零件如图1所示,零件尺寸如图2所示。该零件为大直径薄壁零件,主要由薄壁直筒、两个外径法兰、两个外径凹槽及圆倒角组成,零件材料为TA15钛合金,尺寸公差和表面粗糙度要求都比较严格,加工难度较大。

图1 薄壁机匣安装边零件

图2 零件尺寸

5 加工难点分析

根据零件的尺寸要求,内径φ(895.42±0.05)mm、外径凹槽φ(902.25±0.05)mm、外径凹槽高度(35.04±0.03)mm、最小壁厚(2.78±0.08)mm、高度尺寸(75.91±0.05)mm以及部分表面要求表面粗糙度值Ra≤1.6μm等均是该零件的加工难点。因该零件直径大,为φ956.05mm;最小尺寸公差为±0.03mm,最薄壁厚为2.78mm;部分表面要求表面粗糙度值Ra≤1.6μm,故该零件的切削加工极其困难。

6 工艺方案

通过对零件结构及加工难点的分析,制定出加工工艺方案见表3。

表3 加工工艺方案

7 方案的实施

(1)刀具的选择 鉴于钛合金热导率差、比热容高、易产生积屑瘤、弹性模量低以及回弹性大的加工特点,应尽量选择切削力小、耐磨性好的刀具。粗车时选用抗冲击性较好的Y G8硬质合金刀具,半精车和精车时选用CNMG120408MS和CNMG120404MS涂层硬质合金刀片。为了改善散热条件,增强刀具寿命和提高生产效率,TA15钛合金粗加工优选负前角刀片,精车选用正前角刀片[5]。

(2)工装夹具设计 工件加工时,因直径较大、壁厚较薄,不能用径向夹紧,宜采用轴向夹紧的工装夹具,以减小装夹产生的变形。工装夹具1、夹具2分别如图3、图4所示。

图3 工装夹具1

图4 工装夹具2

(续)

(3)切削参数 根据零件材料、尺寸精度和表面粗糙度要求,结合刀具手册上推荐的切削数值,确定了刀具的切削参数见表4。

8 生产结果验证

通过对TA15钛合金薄壁件的加工工艺研究,在生产验证中合理安排工艺路线,设计合理的工装夹具,选用合适的刀具和切削参数,粗车时优选低速、中速切削,较大进给量和较大吃刀量;半精车和精车时优选高速切削、较小进给量和较小吃刀量,可以有效地保证薄壁件的加工精度。薄壁件关键尺寸检验记录见表5。

表5 薄壁件关键尺寸检验记录 (单位:mm)

9 结束语

钛合金薄壁件的切削加工是公认的难题,加工过程中主要是防止薄壁件发生变形而影响加工精度。本文以TA15钛合金薄壁机匣安装边零件加工为例,基于零件的材料特性、结构特征和加工要求进行工艺分析,对影响变形的因素提前采取预防及解决措施,通过制定合理的加工工艺路线,设计合适的工装夹具,选用科学的走刀路径、合适的刀具和切削参数,及时处理好零件内部的残余应力问题,可以有效地减少薄壁件的变形,保证零件的加工精度。

如何控制变形是薄壁件加工的主要难点。该文以TA15机匣安装边零件为例,基于零件的材料特性、结构特征和加工难点进行工艺分析,制定出详细的切削加工方案,对影响变形的因素提前采取预防及解决措施,通过生产验证,有效降低了薄壁件加工变形。

对薄壁件加工方案细致入微的描写是文章的一大特色。切削工艺过程的设计详尽而全面,细化到每一个加工步骤,附带零件工步图和工装装配图。在刀具选择和切削参数、工装设计方面也考虑得比较周全,为类似产品的切削加工提供了经验借鉴。

专家点评