剃齿加工调整中的简易方法

冯磊,李拓,路宇航

陕西法士特齿轮有限责任公司 陕西西安 710077

1 序言

剃齿加工是一种齿轮精加工工艺方法,常见的剃齿机均可实现径向剃齿和轴向剃齿。对于轴向剃齿,常常需要根据被加工零件齿部精测报告对剃齿机的锥度、角度及鼓形机构进行调整,调整量的确定可按照机床操作说明书中给出的公式计算,但计算公式较复杂,不便于生产现场使用,本文介绍了一种简单易用的调整量计算方法。

2 剃齿及鼓形机构

轴向剃齿加工原理如图1所示[1]。剃削过程中,圆盘剃刀与被剃齿轮之间进行双面啮合,并在自由滚动时(即剃刀带动被剃齿轮转动),由于啮合点的速度不同,在齿面上产生相对滑动,从而实现切削加工。剃齿过程实质是挤压和相对滑动的综合过程[2]。另外,为了剃削鼓形齿,剃齿机工作台还应在其垂直平面内摆动。

图1 轴向剃齿加工原理

(1)常见剃齿机运动轴 包括Z轴、X轴、A轴和B轴[3]。

1)Z轴:竖直方向,正方向为向上方向,功能为刀架滑板轴向进给运动。

2)X轴:左右水平方向,正方向为向右方向,功能为工作台轴向进给运动。

3)A轴:刀架回转运动,调整剃刀与工件的轴交角。

4)B轴(主轴):剃刀旋转运动。

(2)鼓形机构 鼓形机构的作用在于沿零件齿向方向加工出鼓形量。常见的剃齿机鼓形机构(见图2)采用四连杆机构,其移动滑块为驱动件,沿X轴水平运动,鼓形量调整导轨与水平方向的夹角α用来调整鼓形量的大小。当α=0°时,加工无鼓形齿轮。

图2 常见的剃齿机鼓形机构

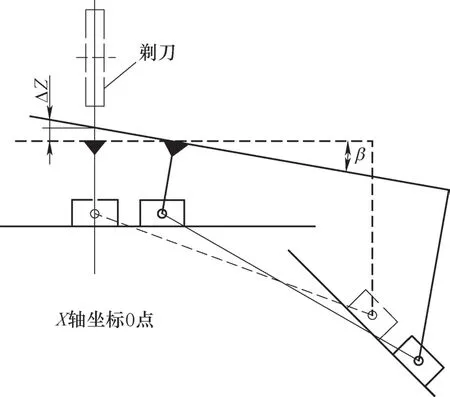

1)移动滑块向右移动。移动滑块1向右移动时的状态如图3所示,虚线所示为移动滑块1处于X=0时的状态。从图3中可见,当移动滑块1向右移动后,工作台除了也向右移动外,还顺时针转动了一个角度β,转动后在X=0处,便产生了ΔZ的中心距偏差。当中心距改变后,工件所在位置剃削加工出的齿厚将变小,即工件中心齿厚最大,越靠近端面齿厚越小,这样就沿齿向产生了鼓形。

图3 移动滑块1向右移动的状态

2)移动滑块向左移动。移动滑块1向左移动时的状态如图4所示,虚线所示为移动滑块1处于X=0时的状态。从图中可见,当移动滑块1向左移动后,工作台除了也向左移动外,还顺时针转动了一个角度β,转动后在X=0处,便产生了ΔZ的中心距偏差。当中心距改变后,工件所在位置剃削加工出的齿厚将变小,即工件中心齿厚最大,越靠近端面齿厚越小,这样就沿齿向产生了鼓形。

图4 移动滑块1向左移动的状态

3 剃齿机的调整

(1)调整操作 剃齿机调整主要包括锥度调整、角度调整及鼓形量调整。常见剃齿机锥度和鼓形量调整部分的结构如图5所示。

图5 常见剃齿机锥度和鼓形量调整部分的结构

1)锥度调整。调整时,先松开锁紧螺钉1,然后转动方头7,从标尺2上可读出数值。

2)鼓形量调整。调整时,先松开锁紧螺钉3,然后转动方头5,即可调整鼓形量大小。

3)角度调整。常见的剃齿机只须在操作面板上点动“A轴”按钮实现调整(老款机床需要松开锁紧螺钉,转动方头来调整)。

(2)调整计算 我公司剃齿机主要为重庆机床公司和南京二机床公司的产品,就一个厂家的剃齿机而言,其同系列不同型号剃齿机的调整计算公式基本相同。本文以具有代表性的YK4232和Y4232CNC剃齿机为例做具体说明。

1)锥度调整计算。对于重庆机床YK4232和南京二机床Y4232CNC剃齿机,锥度调整的计算公式均为

式中,H是锥度机构调整量(mm),需通过百分表指示调整值;ΔS是工件齿轮锥形量(mm);α是工件齿轮压力角(°);B是工件齿宽(mm)。

简化计算公式为

式中,H是锥度机构调整量(mm),需通过百分表指示调整值;fHb左、fHb右分别是精测报告中左右齿面的螺旋线倾斜偏差(mm)。

需要特别说明的是,fHb左和fHb右均要以正负值代入计算H值,可通过H值的正负确定压表的调整方向。

2)鼓形量调整计算。对于重庆机床YK4232和南京二机床Y4232CNC剃齿机,鼓形量调整计算公式均为

式中,γ是鼓形机构转角(°);ΔS是工件要求的鼓形量(mm);α是工件压力角(°);B是工件齿宽(mm)。

鼓形量的计算无简化计算公式,对常见的工件参数可提前制作列表,使用时通过查表得到鼓形机构转角数值。

对于常见的工件参数:B=30,α=20°,代入式(3)可得tanγ=6.5ΔS,则当ΔS=0.01mm时,γ=3.7°;当ΔS=0.02mm时,γ=7.4°。

3)角度调整计算。对于重庆机床YK4232和南京二机床Y4232CNC剃齿机,角度调整的计算公式均为

式中,A是刀架转角度数(°);F是工件齿宽上的齿向误差(mm);B是工件齿宽(mm)。

两个厂家的角度调整简化公式(通过压表调整)不同。南京二机床Y4232CNC的角度调整简化公式为

重庆机床YK4232的角度调整简化公式为

式中,P是压表摆动量(μm);fHb左、fHb右分别是精测报告中左右齿面的螺旋线倾斜偏差(μm)。

需要特别说明的是,fHb左和fHb右均要以正负值代入计算P值,可通过P值的正负来确定压表的摆动方向。

4)计算实例。某零件使用重庆机床YK4232剃齿机进行加工,精测报告中显示fHb左和fHb右的平均值分别为-6.9μm和13.2μm。试采用简化公式计算锥度和角度的调整量。

锥度调整量计算。简化计算公式为H=[(fHb左+fHb右)/2]×80,式中fHb左和fHb右均要以正负值代入,代入得H=[(-6.9+13.2)/2]×80=252μm,可通过H值的正负确定压表的调整方向。

角度调整量计算。简化计算公式为P=[(fHb左-fHb右)/2]×10,式中fHb左和fHb右均要以正负值代入,代入得P=[(-6.9-13.2)/2]×10=-100μm,可通过P值的正负确定压表的摆动方向。

4 结束语

采用简化的调整量计算方法(包括剃齿机锥度、角度及鼓形机构),可极大地减少零件换产时的调整次数和精测次数,提高换产效率。该方法已经过加工现场的验证,能够有效可靠地指导换产加工中的机床调整。