时效处理对深冷轧制Al-4.5Cu-1.5Mg-0.1Er合金显微组织与力学性能的影响

谢尚恒, 孙有平,3, 何江美,3, 朱嘉欣, 方德俊

(1. 广西科技大学 机械与汽车工程学院, 广西 柳州 545006; 2. 广西土方机械协同创新中心, 广西 柳州 545006;3. 广西汽车零部件与整车技术重点实验室, 广西 柳州 545006)

Al-Cu-Mg合金作为可热处理强化铝合金,广泛应用于航空、航天、汽车及武器等现代高端装备制造业[1-2]。随着尖端装备的发展,对高性能铝合金提出了越来越高的要求。时效处理是有效提高Al-Cu-Mg合金板材综合力学性能的重要途径之一[3-4]。Jayaganthan[5]对6061铝合金进行冷轧+热轧+峰时效复合工艺,得到了抗拉强度为406 MPa,伸长率为10%的板材,该结果表明热轧制过程中产生的纳米析出物对位错的钉扎作用使合金强度得以保持,后续的峰时效处理通过在基体中析出第二相使合金强度进一步提高。杨温豪等[6]通过真空热压烧结+热挤压+T6热处理的工艺制备了抗拉强度和断裂伸长率分别为328 MPa和9.6%的Al-Cu-Mg合金,经过时效处理后合金的微米级粗大析出相回溶,Al2CuMg及Al2Cu纳米相析出,使Al-Cu-Mg合金性能得到提升。此外,还有学者通过热轧+冷轧+T6处理[7]、退火-冷轧-固溶-83%冷变形-再时效[8]及二次时效[9]等工艺研究了时效处理对Al-Cu-Mg合金组织及性能的影响,而时效处理对深冷轧制后Al-Cu-Mg合金微观组织演化及性能变化的研究较少。有研究表明,低温变形过程中对动态回复的抑制可以增加缺陷密度,从而促使升温过程中形核位置的增加[10],故本文制备了深冷轧制态Al-4.5Cu-1.5Mg-0.1Er合金,研究不同时效处理对其组织及性能的影响,探究最优的时效处理方案,为合理制定深冷轧制铝合金的热处理工艺提供理论依据。

1 试验材料与方法

试验材料为Al-Cu-Mg合金铸锭,名义化学成分(质量分数,%)为4.5Cu、1.5Mg、0.6Mn、0.2Ti、0.1Er,余量Al,简称为AlCuMgEr合金。首先对合金铸锭进行485 ℃×10 h均匀化退火处理,然后进行轧制,将14 mm厚合金板材热轧到4 mm,接着对热轧样品进行475 ℃×40 min固溶处理,最后对固溶态板材进行多道次深冷轧制到2 mm厚,每道次轧制之前将板材在液氮中浸泡20 min。将深冷轧制态板材作为初始板材(记为CR)进行后续的时效处理,时效温度为160、170、180和190 ℃,每组温度下分别保温4、6、8和10 h。

采用DMI3000M型光学显微镜观察试样显微组织;采用ETM105D型电子万能试验机测试试样力学性能;采用Rigaku X射线衍射仪对样品进行物相分析和宏观织构测试,得到(111)、(200)和(220)方向极图;使用Sigma场发射扫描电镜对试样轧面显微组织以及断口形貌进行表征。

2 试验结果与讨论分析

2.1 力学性能

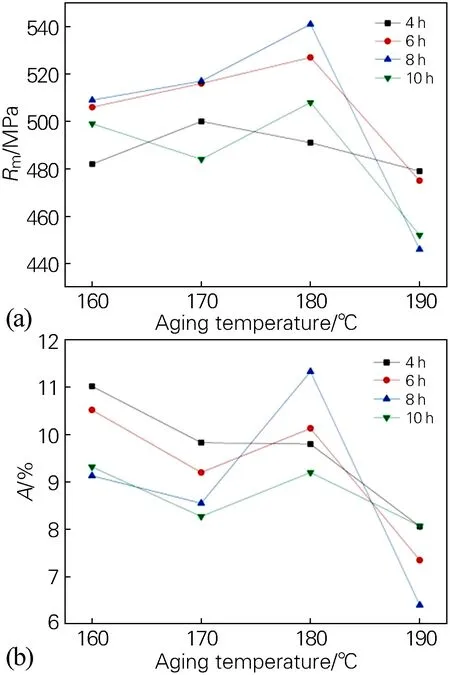

图1为深冷轧制态AlCuMgEr合金在时效处理后的力学性能,可以看出,深冷轧制后合金板材抗拉强度和伸长率分别达到了483 MPa和4.22%。当时效温度为160、170和180 ℃时,随时效时间的延长抗拉强度呈先增加后降低的趋势,强度及伸长率较未时效处理板材均有所提高。当时效温度为190 ℃时,随时效时间的延长抗拉强度则基本呈现递减的趋势,相比未时效处理板材有所降低,推断此温度下板材为过时效态。在时效处理时间为8 h时,随着时效温度的升高,试样的抗拉强度先升高后降低。在160 ℃时效后合金强度提高幅度较小,伸长率提高显著,其原因可能在于经过深冷轧制的试样组织中储存的形变能较多,时效温度偏低时,试样中的空位移至晶界或亚晶界,空位缺陷的减少致使合金性能小幅度提升[11]。合金在180 ℃×8 h时效后抗拉强度和伸长率均达到峰值,分别为541 MPa和11.33%,比深冷轧制态板材的强度和伸长率分别提高了58 MPa和7.11%,此时为峰时效状态。而时效温度继续升高至190 ℃,板材强度和伸长率均有明显的下降。这可能是由于温度升高加剧了原子运动,晶内位错开始移动,同号位错相互合并,正负位错相互抵消,晶内开始出现亚晶界导致试样的强度和伸长率降低[12]。

图1 不同时效工艺下AlCuMgEr合金的力学性能Fig.1 Mechanical properties of the AlCuMgEr alloy under different aging processes

2.2 显微组织

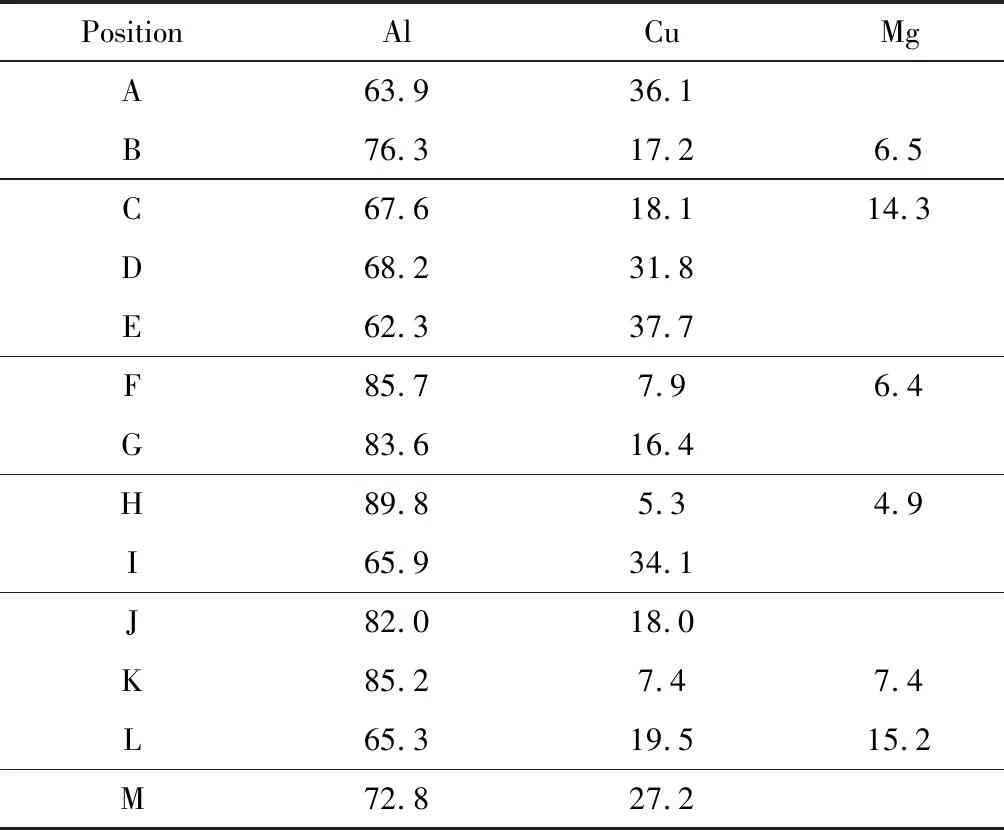

图2为深冷轧制态AlCuMgEr合金经不同时效处理后的显微组织,表1为图2中不同位置的EDS分析结果。可以看出,深冷轧制态合金中沿轧向(RD)被拉长的晶粒和部分破碎的晶粒共存,第二相粒子沿晶界呈链状分布(见图2(a)),EDS分析结果表明第二相粒子(点A和点B)主要为S(Al2CuMg)相和θ(Al2Cu)相,并且在基体中还可以看到滑移线。

表1 图2中不同位置的EDS分析结果(原子分数,%)

当合金在不同温度时效8 h时(见图2(b, d, f)),可以明显看出第二相粒子数量随时效温度的升高呈现先增加后减少的趋势,在180 ℃时的数量显著提高。当时效温度为170 ℃时,部分晶粒仍保持了轧制态的纤维状形态,在扫描电镜下中还可观察到破碎的θ(Al2Cu)相粒子(点E)。当时效温度增加到180 ℃时,析出相数量显著增多,部分晶粒发生再结晶,EDS分析结果表明此温度下析出相粒子(点H和点I)的种类与深冷轧制态相同,但分布更均匀,这与力学性能分析中达到峰时效状态的结果相对应。当时效温度继续增加到190 ℃时,合金析出相数量下降,部分晶粒粗化,部分第二相长大以及部分第二相回溶导致合金性能下降。研究表明,粗大第二相粒子极大地影响合金强度和伸长率,由于高抗拉强度导致Al基体和第二相粒子之间发生界面脱聚,从而使伸长率降低[13]。

当合金在180 ℃时效不同时间时(见图2(c~e)),可以看出,与深冷轧制态(见图2(a))相比,时效6 h后的晶粒沿横向(TD)变粗,沿RD方向则缩短,基体中仍然保留了深冷轧制态合金的滑移线特征,EDS分析结果表明析出相(点F和点G)仍为S(Al2CuMg)相和θ(Al2Cu)相。时效初期,由于晶体缺陷(晶界、位错等)提供多余的弹性应变能,促进空位和固溶原子的扩散,所以S相在缺陷处优先形核[14]。当时效时间延长到8 h时,析出相数量增多,种类未发生改变,但S相数量多于θ相。原因在于Cu原子的空位结合能和扩散率均小于Mg原子,所以S相形成的动力学要求低于θ相的形成[15]。此外,在深冷轧制变形时,由于S相不可被位错切过,位错以奥罗万机制绕过析出相,促使合金强化[16]。当时效时间延长到10 h时,第二相数量锐减并且有少许第二相粗化(点K)致使合金性能降低。

2.3 物相分析

图3为不同时效工艺下AlCuMgEr合金的XRD衍射图谱,可以看出,铝基体的衍射峰主要是(111)、(200)和(220)晶面,还在板材中检测到了S(Al2CuMg)相和θ(Al2Cu)相的衍射峰。时效处理后,S相和θ相衍射峰强度较深冷轧制态板材有所提高,表明时效处理后S相和θ相析出量增加,这与显微组织分析相符。另外,在时效处理后,(111)晶面的衍射峰强度有所下降,但(200)晶面的衍射峰强度高于深冷轧制板材,而在(220)晶面上,峰时效状态(180 ℃×8 h)的衍射峰强度显著高于其他工艺下的板材。

2.4 织构分析

热处理可以通过改变铝合金板材的组织形态,包括再结晶、残留相及析出相等,最终改变板材的各向异性[17]。图4为不同时效工艺下AlCuMgEr合金的(111)、(200)和(220)极图。当合金在不同温度下时效8 h时(见图4(b, d, f)),随着时效温度的升高,相较于深冷轧制态合金(见图4(a)),(111)晶面织构极密度呈递增趋势,而(200)晶面极密度则呈先增高后降低趋势,而(220)晶面的极密度较深冷轧制态合金呈先降低后增高的趋势,与(111)、(200)晶面截然不同。时效处理后不同晶面织构极密度变化情况不尽相同,这表明时效处理过程中3个晶面上晶粒发生了不同程度的转动,出现了择优取向。当此取向有利于阻碍位错运动时,可以有效提高合金的力学性能[18],这也从另一个角度解释说明了时效处理前后板材性能有所不同的原因。当合金在180 ℃时效不同保温时间时(见图4(c~e)),(111)、(200)和(220)晶面极密度也呈现不同的变化趋势,其中,在峰时效状态时,(111)和(220)晶面织构极密度均达到最大值,分别为4.583和3.062。此外,从图4还可以看出晶粒取向密度均集中分布在TD方向。

图4 不同时效工艺下AlCuMgEr合金(111)、(200)和(220)晶面的极图Fig.4 Pole figures of (111), (200) and (220) crystal planes of the AlCuMgEr alloy under different aging processes(a) CR; (b) 170 ℃×8 h; (c) 180 ℃×6 h; (d) 180 ℃×8 h; (e) 180 ℃×10 h; (f) 190 ℃×8 h

2.5 断口形貌

AlCuMgEr合金时效处理前后的拉伸断口形貌如图5所示。由图5(a)可见,深冷轧制态AlCuMgEr合金拉伸断口的断面存在撕裂棱、裂纹等明显的脆性断裂特征,同时有少量浅且小的韧窝存在,判断其断裂方式为以脆性断裂为主的混合断裂。当合金在不同温度时效8 h时(见图5(b, d, f)),断口为明显的韧窝形貌,且峰时效状态(180 ℃×8 h)的韧窝数量多且深,韧窝底部存在破碎的第二相粒子。对N点进行EDS分析,结果表明该破碎粒子为Al3Er相,研究表明Al3Er析出相可以加速时效过程,提高时效强化效果[19]。当合金在180 ℃时效不同时间时(见图5(c~e)),随时效时间的延长,韧窝尺寸先增大后减小,这与合金伸长率变化一致。当时效时间为10 h时,断裂界面上的韧窝已经变得小而浅。综上,AlCuMgEr合金经时效处理后,断裂模式由明显的脆性断裂特征转变为韧性断裂。

3 结论

1) 经时效处理后,深冷轧制态AlCuMgEr合金板材析出相粒子的数量增加且分布均匀,EDS及XRD分析结果表明析出相主要为S(Al2CuMg)相和θ(Al2Cu)相。随时效温度的升高及时效时间的延长,第二相的回溶以及长大粗化导致了合金性能的下降。

2) AlCuMgEr合金经时效处理后,(111)、(200)晶面织构极密度均增强。当时效时间为8 h时,随时效温度的提高,(111)、(200)和(220)织构极密度展现出完全不一样的变化规律。当时效温度为180 ℃时,随时效时间的延长,(111)、(220)晶面织构极密度呈先增后减趋势,而(200)晶面则呈递增趋势。此外,时效处理前后试样晶粒取向密度均集中分布在TD方向。

3) 深冷轧制态AlCuMgEr合金经180 ℃×8 h时效处理后达到最佳的综合力学性能,抗拉强度和伸长率分别为541 MPa和11.33 %。断裂类型由深冷轧制态的以脆性断裂为主的混合断裂转变为时效处理后的韧性断裂。