输变电电塔设备防护涂层耐腐蚀性能研究

李昕,吴昊波,刘琴

(内蒙古电力(集团)有限责任公司鄂尔多斯供电分公司,鄂尔多斯 017004)

引言

输变电电塔设备作为输变电系统中重要的金属结构装置,其服役稳定性对于整个电网的安全运行是十分重要的。输变电电塔设备在长期服役过程中会遭遇不同程度的腐蚀破坏,锈蚀后输电塔的各项性能大幅度下降,严重影响电网的工作效率与安全。尤其在沿海以及工业污染较为严重的环境中时,大气中所含的Cl-、SO2、NO2腐蚀介质浓度较高,严重危害输电塔安全运行,同时造成了经济上的重大损失[1-3]。研究表明,高湿度和盐度、pH范围和温度条件,都显著提高了腐蚀过程的速率,所以减缓电网输变电电塔设备在自然环境下的腐蚀是我们迫切需要解决的问题[4-6]。目前,输变电电塔设备常用的抗腐蚀技术主要有热浸锌防护技术与涂料涂层防护技术两种[7]。但均具有成本过高、施工复杂和服役稳定性等问题。针对以上不足,急需开发新的防腐蚀涂层材料。

1 实验材料与测试参数

1.1 涂层制备与基材选择

本文以45#钢为实验基体,在当前的输变电电塔设备腐蚀防护技术中,保护性涂料都面临着结合力不好和服役时长较大时易粉尘化的弊端,因此,本文使用喷涂型金属涂层对表面进行处理达到腐蚀防护的目的。其中,热喷涂易造成活性喷涂材料的快速氧化,而Zn和Al材料都为典型的活性材料,易在喷涂过程中在高温环境下形成氧化物,降低牺牲阳极的效率[7]。基于以上特性,这里通过ANESTIWATA冷气动力学喷涂设备制备Al-Zn金属涂层,制备前需要对基体进行预处理,通过喷砂去除表面残存的污染物。喷涂载气温度 230 ℃,载气压力为 1.8 MPa,进粉速率为 1.6 g/s,喷涂距离为 20 mm。

1.2 电化学测试

极化曲线(Polarization curve)是表征电极表面电位与极化电流的关系曲线,在金属腐蚀电极体系中,金属电极表面同时发生阳极溶解和阴极还原反应,通过对极化曲线进行 Bulter-Volmer(B-V)方程拟合得到材料的腐蚀速率等参数[8,9],测试开始前需要静置 10 min 等待体系稳定,常规动电位极化曲线由相对开路电位-300 mV起始,以 1 mV/s 的速度正向扫描,采样间隔 1 mV/s,当阳极电流密度达 到 1 mA/cm2停止。

1.3 腐蚀失重测试

重量法是测定金属腐蚀速度的一种方法。其试验结果由单位时间内的单位面积下材料的质量变化得到,以失重法、增重法为主,大多用于均匀腐蚀类型下的腐蚀速度评价,是应用最为广泛的实时腐蚀速度评价测试方法[10]。对于失重法,其腐蚀速度可用以下公式得到:

式中:

S—腐蚀速度;

W0、W—测试前后的材料质量;

A—面积;

t—时间。

具体实验步骤如下:①去离子水冲洗吹干后测量试样的初始重量。②腐蚀环境使用同样的3.5 wt.%溶液,将试样至于溶液中。③试样浸泡2 h,5 h,12 h,24 h,48 h,96 h后取出,去离子水冲洗后吹干。④在去腐蚀产物剂中超声震荡十分钟。⑤测量此时试样的质量。去腐蚀产物剂由1∶1的浓盐酸和水,添加3.5 g/L的六次甲基四胺制成。

2 实验结果

2.1 涂层表征

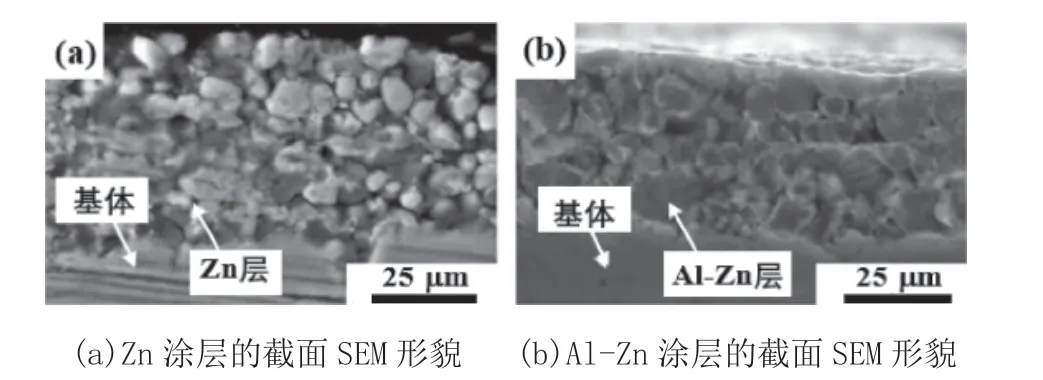

图1为两种金属涂层的截面 SEM 形貌图。由图可知,两种涂层厚度均为30 μm左右,涂层与基体之间的附着情况良好。表面的金属层界面区分明显,图1中均可看到细小的金属颗粒堆积在材料表面,组成完整的金属涂层,其中, Zn涂层(图1(a))中的颗粒小孔隙较大,而Zn-Al合金涂层之间的结合较为致密,孔隙较小,对腐蚀介质的物理屏蔽作用较差。

图1 Zn 和Al-Zn涂层的截面 SEM 形貌图

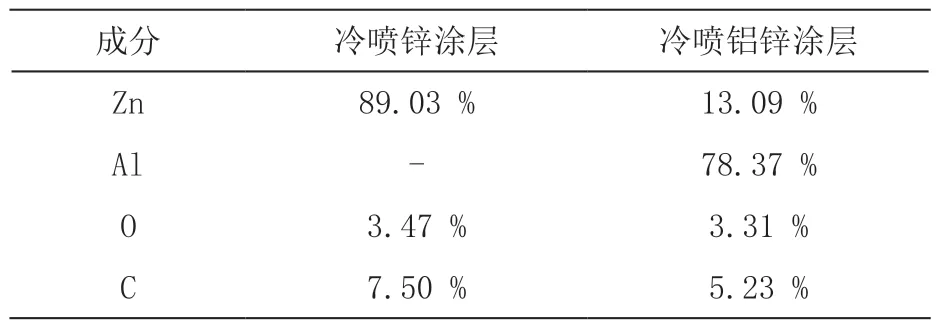

为了进一步判断冷喷锌和冷喷铝锌两种涂层的构成成分,对涂层表层进行了 EDS分析,结果如表1 所示。如表所示,冷喷锌涂层主要由 Zn、O、C元素构成,大量的Zn元素可以确保金属材料出现腐蚀时具备牺牲阳极的保护效应,且Zn涂层本身就具备一定的耐蚀性。冷喷铝锌涂层主要是由Al、Zn、O 元素构成,其中Al元素的含量最多,达到了78 %以上,Zn元素占比在13 %左右,但这使得铝锌涂层同时具有铝的钝化膜保护作用和锌的稳定性,进而拥有优良的耐腐性能。由于Zn和Al两种涂层中的O 元素的主要来源是样品在喷涂过程中的氧化,或者样品在空气中存放时间过长导致表面金属元素发生了氧化。C元素的来源则可能是样品制作过程中的污染或者是样品在测试之前没有将表面清洁干净。

表1 三种金属涂层的组成成分与含量

2.2 极化曲线测试

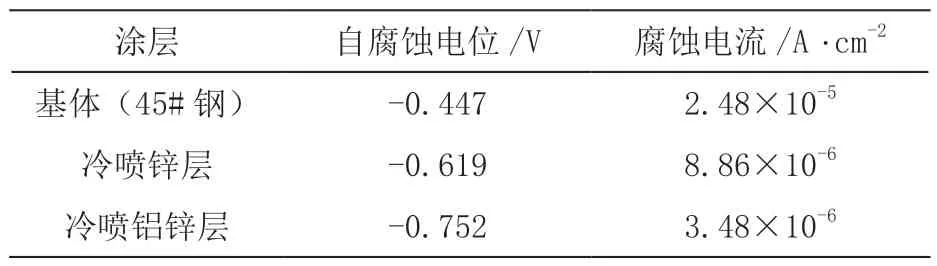

图2是在3.5 wt.%的NaCl溶液中45#钢基体和冷喷Zn涂层和冷喷Al-Zn涂层的极化曲线图。从图2中可以知道三种材料均呈现为活化溶解的趋势。Fe、Zn和Al材料都是典型的活化材料,在3.5 wt.%NaCl溶液中呈现均匀腐蚀状态,在冷喷过程中,也不会出现剧烈的氧化产生氧化膜,所以Al-Zn涂层均为活化溶解状态。而虽然冷喷过程中Zn材料可能快速氧化在表面产生氧化物,但无法保证ZnO在材料表面的完全覆盖,而ZnO-Zn原电池的组成仍然会加速Zn的腐蚀效应,因此Zn涂层也呈现活化状态。对三种材料的极化曲线进行B-V方程拟合,得到腐蚀电流密度,以此来评价涂层耐腐蚀性能,涂层腐蚀电流密度越小,腐蚀速度就越低,耐腐蚀性能就越好。结果如表2所示,由表可以看出45#钢,冷喷锌涂层以及冷喷铝锌涂层这三种涂层的腐蚀电流密度分别为2.48×10-5,8.86×10-6和3.48×10-6。由此可知,冷喷Zn涂层和冷喷Al-Zn涂层都具有较好的腐蚀防护性能,且冷喷Al-Zn涂层的耐腐蚀性能最好。

表2 三种金属涂层的自腐蚀电位与腐蚀电流密度表

图2 基体与两种涂层的极化曲线图

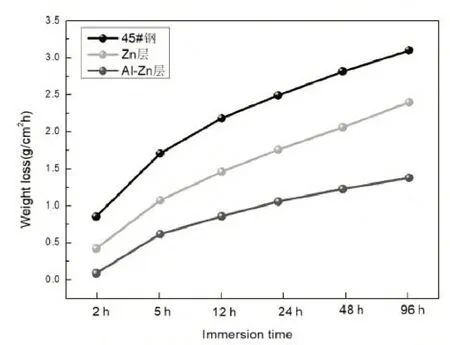

2.3 失重测试

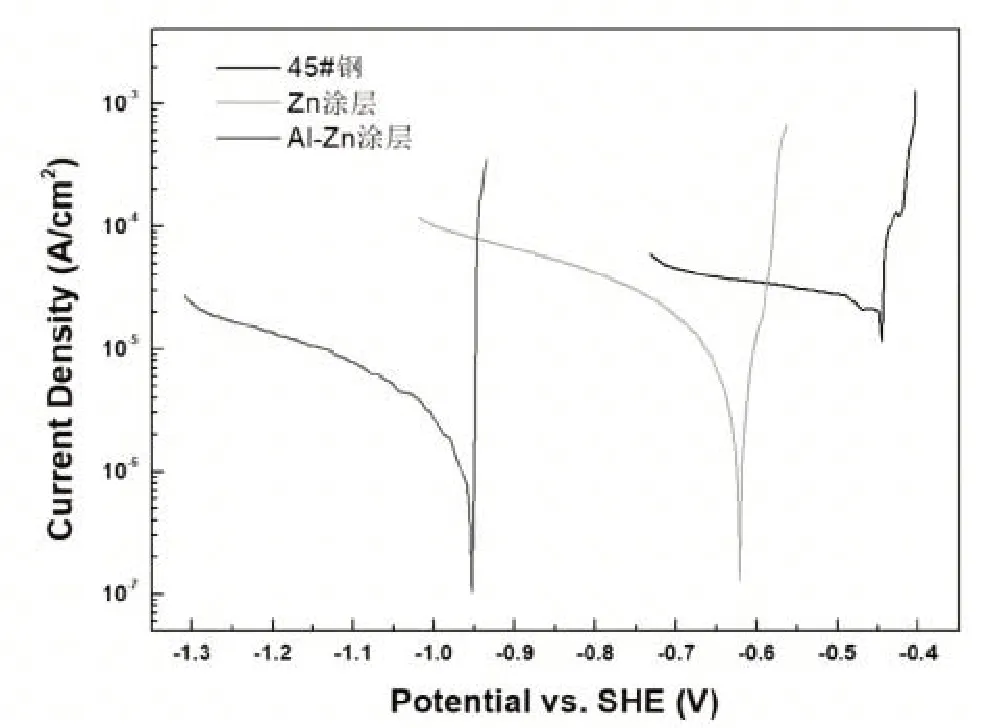

对三组试样表面进行逐级打磨至2000#,酒精冲洗后冷风吹干,实验开始前,用电子天平先秤取初始重量,再置于3.5 wt.%NaCl溶液中,腐蚀浸泡时间设为2 h,5 h,12 h,24 h,48 h和96 h,室温(25±2)℃下进行测试。45#钢,冷喷Zn层和冷喷Al-Zn层在焊接试样在3.5 wt.%NaCl溶液中腐蚀浸泡后的腐蚀失重速度的测试结果,如图3所示。由图可知,作为基体的45#钢和冷喷得到的Zn和Al-Zn层都随着浸泡时间的增加而增加,且随着表面腐蚀产物的堆积,三种材料的腐蚀速度也在下降,这说明两种涂层在服役过程中具备一定的稳定性。且两种涂层的腐蚀失重结果与极化曲线的结果相一致,即Zn涂层与Al-Zn涂层都具备一定的腐蚀防护作用,且Al-Zn涂层的防腐效果要更好。

图3 基体和两种涂层的腐蚀失重曲线

3 结论

输变电电塔设备的腐蚀防护研究对电塔长时间稳定服役有着十分重要的意义,本文易冷喷的方式在45#钢基体沉积了Zn和Al-Zn涂层,通过表面形貌观察,电化学腐蚀测试和失重实验,得到以下结论:

1)Zn-Al 合金涂层的致密性比Zn涂层更好,由椭球状和葫芦状的合 金颗粒交错互嵌堆积而成,镀层颗粒之间以类似隼接的连接方式搭接“卡锁”。

2)Zn涂层和Zn-Al涂层都对基体有较好的腐蚀保护性能,且Al-Zn涂层的耐蚀性更好,腐蚀电流密度仅为Zn涂层的39.2%,是较为理想的腐蚀保护涂层。