复杂环境下一种综合模块化航空电子机架的散热设计

杨德春

(中国电子科技集团公司第十研究所,成都 610036)

引言

航空电子系统则是战机的“大脑”或“中枢神经”。它承载了战机绝大多数任务,比如电子战、通信/导航/识别(CNI)/数据链功能等,是决定战机作战效能的重要因素[1]。航空电子系统的发展阶段可以分为以下几个阶段:第一代航电结构——分离式:特点是设备相互独立,信息交换困难;第二代航电结构——联合式:形成了功能各自独立的子系统或航电设备,实现了信息链后端控制与显示部分的资源共享;第三代航电结构——综合模块化:采用开放式体系结构,充分应用商用货架(COTS)产品实现软件和硬件功能单元,使用统一光纤网连接所有功能区,并推动雷达、电子战、CNI等射频部件的综合。

综合模块化航空电子机架是采用模块化结构设计思想,将传统分离式或联合式的多种独立电子设备进行综合集成设计,形成以LRM模块为基础单元的设备或系统,其特点是集成度高、开放性好、全寿命成本低、具有良好的维修性和可靠性[2]。

采用一定标准的模块和机架是综合航空电子的有效载体,该硬件载体不仅要求能满足电气互联互换的要求以实现既定功能,而且要求能够满足复杂环境(诸如温度、高频振动及冲击、复杂的电磁环境、三防(防湿热、防盐雾、防霉菌)等综合环境)下的散热需求。

1 边界条件及初步热估算

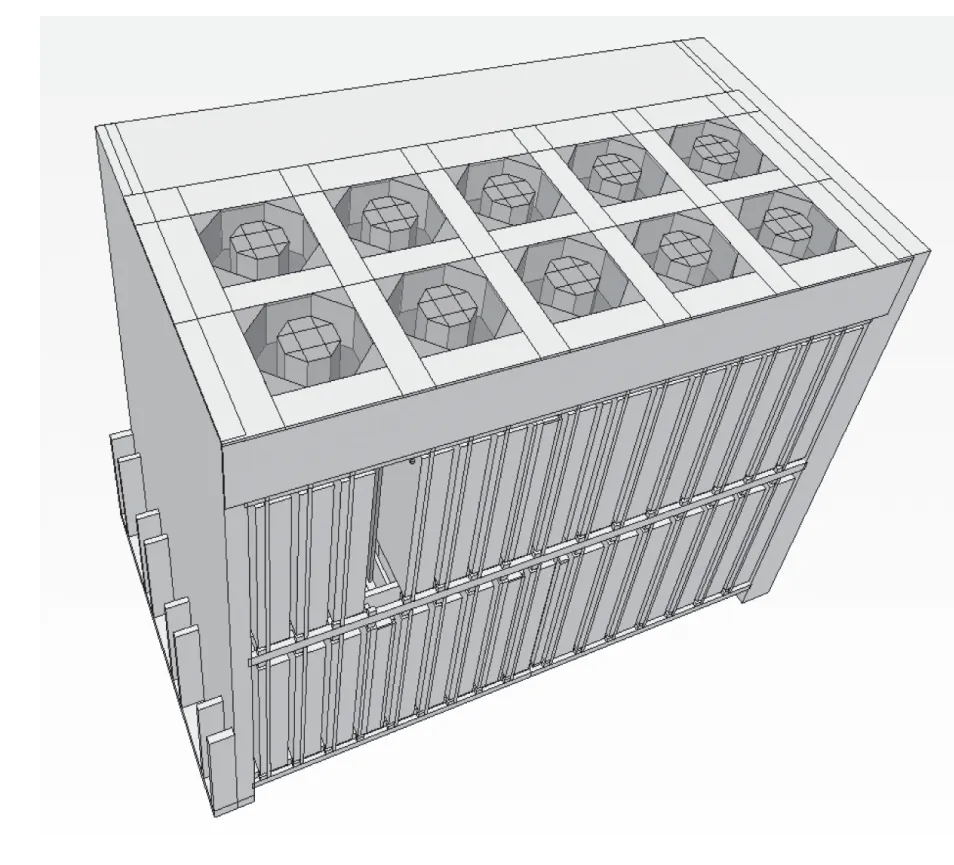

本项目中的综合模块化航空电子机架总热耗1 070 W,32个模块,整机面临的复杂环境有:高温环境最高温度71 ℃、低温-55 ℃、酸性盐雾环境、低气压环境、耐久振动较高的环境、电磁兼容要求较高(RE102、RS103等都有要求)。

本项目由于规定机架的安装空间在500 mm×500 mm×320 mm的一个长方体的空间中,根据对模块的规划,总共32个独立的模块,选择ASAAC标准的模块较为适合,长度233.4 mm,宽度160 mm,厚度采用24 mm和30 mm两种规格,来兼容不同功能的模块的厚度尺寸方向的需求同时兼顾减重的需求。

根据表面热流密度的计算公式:

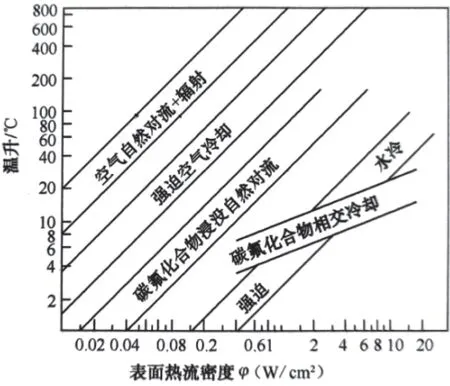

由图1 按热流密度、温升选择冷却方法可知,自然冷却(自然对流和辐射散热)不能满足要求,一般认为当电子设备的热流密度在(0.08~0.3)W/cm2时,则可采用强迫风冷的冷却方式[3]。

图1 按热流密度、温升选择冷却方法

2 复杂环境下散热方案的选择分析

由于装载飞机不能提供液冷和风冷资源,将考虑机架自带风机进行强迫风冷。强迫风冷的电子设备,按照元器件或模块的不同热传递途径,将模块散热分为模块传导风冷散热、模块直接风冷散热和模块元器件直接风冷散热三种方式。

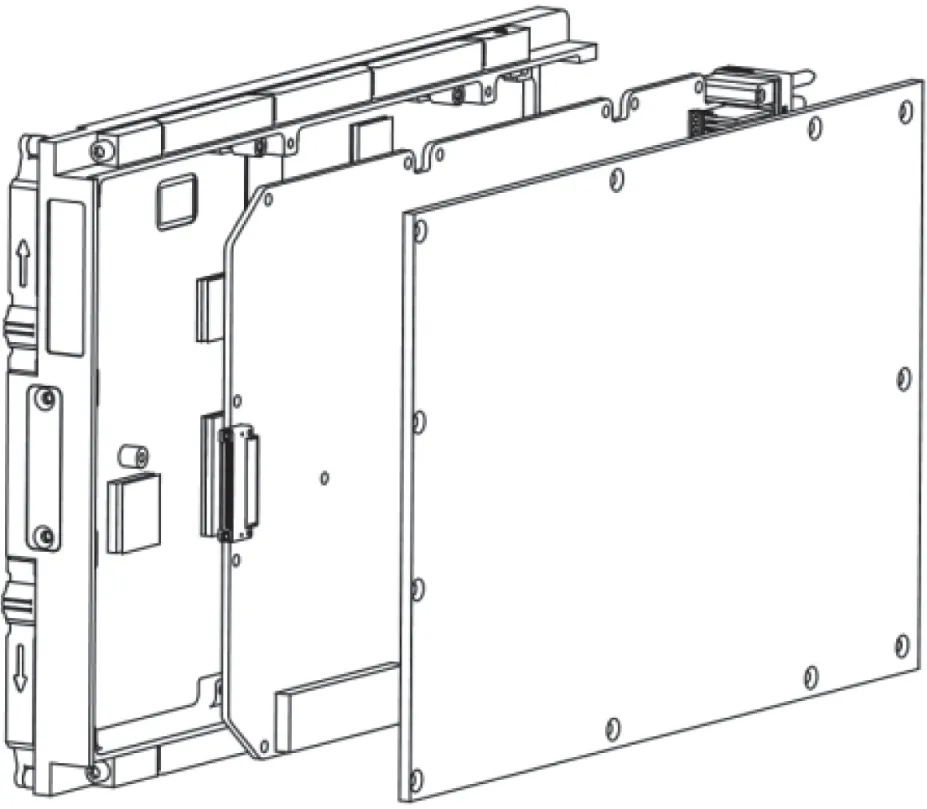

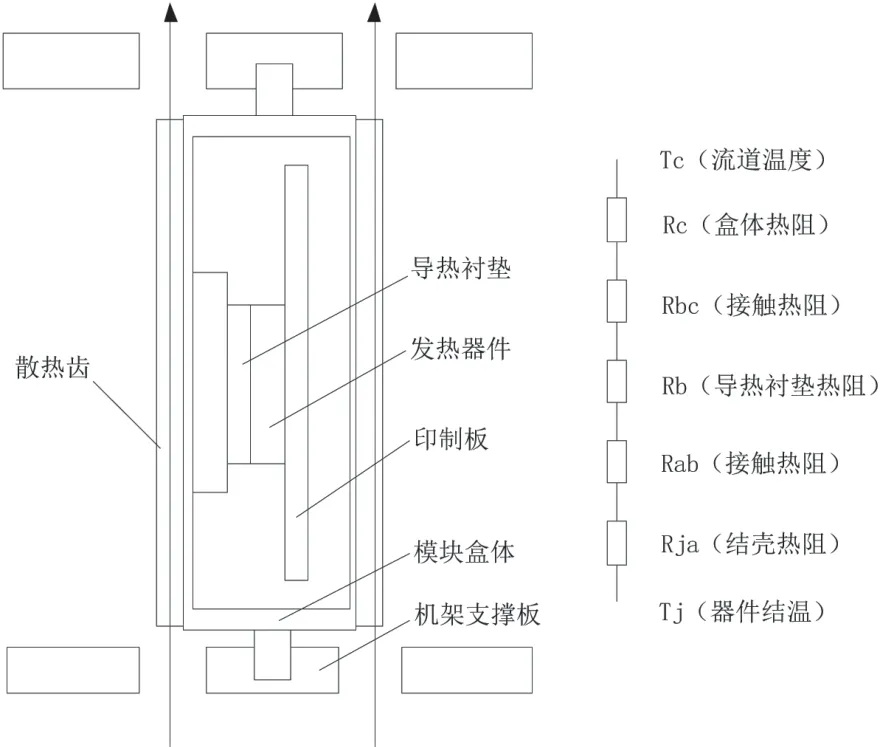

电子模块一般由盒体盖板等结构件包裹印制板而成,印制板上安装电子元器件及电连接器,结构件上安装锁紧起拔装置,模块构成如如图2所示。

图2 模块外形图

解决印制板上元器件的散热问题是模块及电子机架环境适应性中最直接的问题。

将热流量(功耗)模拟为电流,温差模拟为电压(或称电位差),热阻模拟为电阻,用电路网络表示方法处理热设计问题称为热电模拟方法[4]。本文采用热电模拟方法来进行比较分析。

2.1 模块传导风冷散热方案

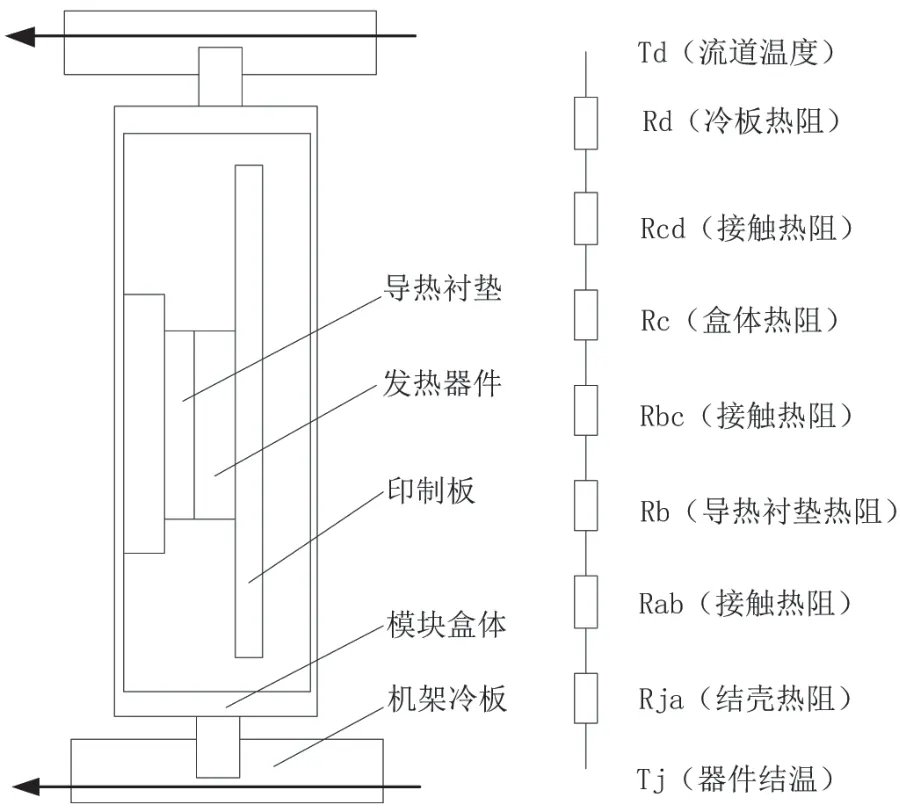

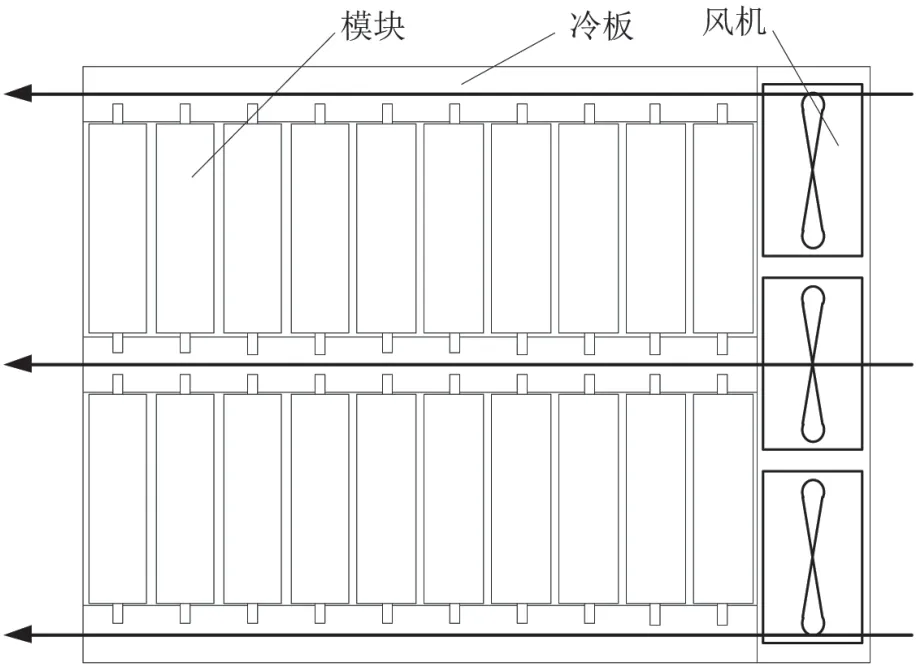

模块采用ASAAC封装标准设计,结构件相对封闭,印制板上的元器件热量依次传导至导热衬垫、盒体底面、盒体肋条、机架冷板卡槽、机架冷板流道风冷介质,模块的结构形式和热导图如图3所示。机架冷板采用散热器形式,风机组件在一侧抽风或吹风,将模块传导至冷板的热量带走,机架的结构形式见图4所示。

图3 模块的结构形式和热导图

图4 机架结构形式

模块传导风冷散热,在热导图上看出,从原器件的结温到流道的温度中,有器件的结壳热阻、导热衬垫热阻、盒体热阻、冷板热阻,以及他们之间的接触热阻,总热阻较大。但模块和机架都是相对封闭的结构,有良好的电磁屏蔽效果,外界盐雾环境也难以侵蚀模块和机架内部。

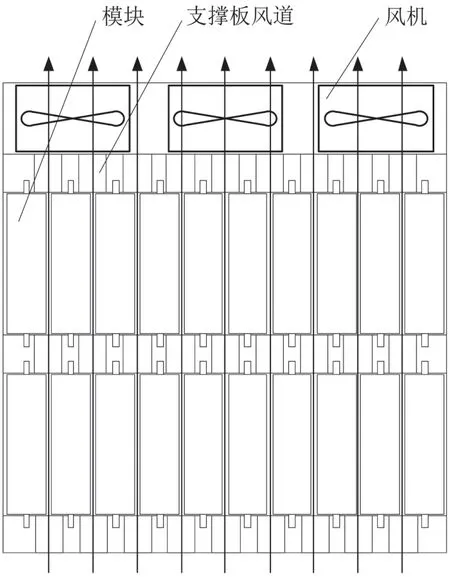

2.2 模块直接风冷散热方案

在模块传导风冷散热的基础上改进设计,将模块传导至冷板风冷改为模块侧面直接风冷,去掉了冷板热阻和模块与冷板的接触热阻,模块侧面增加散热齿增大散热面积,模块的结构形式和热导图见图5所示,机架上部安装风机,去掉了散热器的冷板变成了有通风孔的支撑板,机架的结构形式见图6所示。

图5 模块的结构形式和热导图

图6 机架结构形式

相比模块传导风冷散热,冷却效果明显提升,但是机架和模块处于一个开放的环境,需要机架和模块自身做好电磁屏蔽和三防处理。

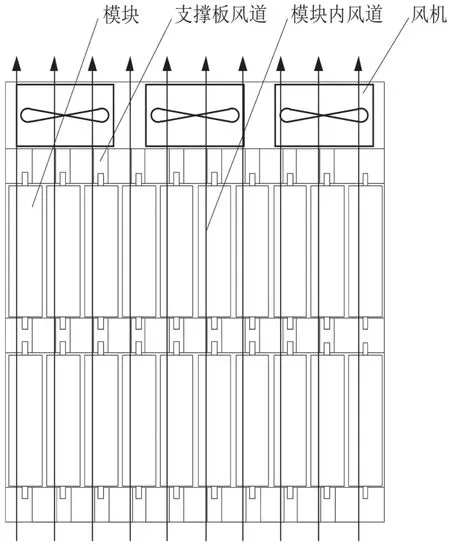

2.3 模块元器件直接风冷散热方案

从模块元器件直接风冷散热的热导图上看出,如果将模块做成开放式,取消元器件经导热衬垫、盒体导热,元器件直接强迫风冷散热,模块的结构形式和热导图见图7所示,机架顶部安装风机,仍然保持通风孔的支撑板,机架的结构形式见图8所示。

图7 模块的结构形式和热导图

图8 机架结构形式

从热导图上看,少了几处热阻,冷却效果理论上能进一步提升,但随之而来缺少金属壳体的热扩散作用,冷却效果受到影响。并且模块内部处于一个开放的环境,模块电磁屏蔽难度较大,内部印制板和元器件面对三防有很大的压力。

2.4 复杂环境下散热方式对比

选择何种散热方案,要针对要求和复杂环境进行综合对比,需要考虑以下因素:

1)重量和尺寸

采用模块直接风冷时,模块之间要预留风道,将加大机架的宽度尺寸,从而重量也将增加,模块也需在风道的侧面设置散热齿,也将增加重量,但是用传导风冷的机架,在机架的冷板设计上,冷板需要更大的厚度尺寸,冷板内部也需设置散热齿,将使机架的高度尺寸和重量增加。元器件直接风冷散热模块,要在模块内预留散热通道,将增大模块厚度尺寸,从而增加机架宽度尺寸,重量也随之增加。三者的重量增加值经初步测算,大致相当。

2)散热

三种方式在散热上有较大的区别,模块采用传导冷却,由于传导冷却与传导的面积有关,模块与机架的热传导截面为肋条的侧面,面积较小,通过传导散热将增加几层热阻,因此一般允许LRM的热耗较低(40 W以内)。而采用模块直接风冷时,模块的整个大侧面都能直接在空气中散热,大部分热量通过对流方式带走,因此允许LRM的热耗可以较高(90 W以内)。采用模块元器件直接风冷,散热效率较高,允许LRM的热耗也较高。

由于本课题机架内的模块热耗一般在(15~50)W左右,电源模块在80 W左右。从热设计的角度来说,采用模块直接风冷的散热方式可以满足要求。

3)抗冲击振动能力

三种散热方案的模块和机架,模块采用楔形锁紧装置胀紧在机架冷板或支撑板的卡槽中,模块和机架的外形差异不大,模块和机架都可按照冲击振动的环境条件进行适应性设计,因此在抗冲击振动能力上可以认为三者相当。

4)电磁兼容和耐三防能力

模块传导风冷散热,模块处于内部空间,模块的电磁屏蔽和三防不需着重考虑,机架的冷板因为有环境风的流动,需要做好表面处理。

模块直接风冷,模块外部暴露于空气中,模块自身需要进行相对封闭的设计,才能满足电磁屏蔽要求,模块自身的结构件在选材和表面处理上要着重考虑。

模块元器件直接风冷,模块的内部空间暴露在环境中,在元器件、印制板、电缆、结构件等所有部位进行重防护设计,使防护变得困难。由于发热器件外表面进行了防护,反而会降低其散热能力。由于模块开了通风窗,也降低了电磁屏蔽能力。

综合散热、尺寸重量、抗冲击振动能力、电磁兼容和耐三防能力,本课题选择模块直接风冷的散热方案。

3 热计算与仿真分析

3.1 风机选型计算

对于风机供风的机架,当系统环境条件及风道设计完成后,需要计算来进行风机的选型及确定安装方案,具体设计计算步骤如下:

1)自然对流换热量计算

自然对流换热量:

式中:

α—综合自然散热系数,通常取α=10 W/m2·℃;

S—可用于自然对流散热的表面积,m2;

T—表面平均温升,℃;

W1=α·S·T=10×1.05×15=157.5(W)(设表面平均温升为15 ℃)。

2)强迫对流换热量计算

需要强迫风冷带走的热量W2:

式中:

P—机箱的总热耗散功率。

3)强迫对流换热体积流量计算

所需冷却空气的质量流量,通过热平衡公式计算:

Q—所需带走的强迫对流热功率;

Cp—热容量,取定性温度55 ℃时,Cp=1 009 J/(kg·℃);

Δt—进出口空气温差;

V—空气的体积流量;

ρ—空气密度

取进出口风温差5℃,V=912.5/(1 009×5×1)=0.181(m3/s),即651.6 m3/h。

4)计算风道的压力损失

通过初步仿真分析,该机箱风道的静压损失约为

10 0 Pa左右。

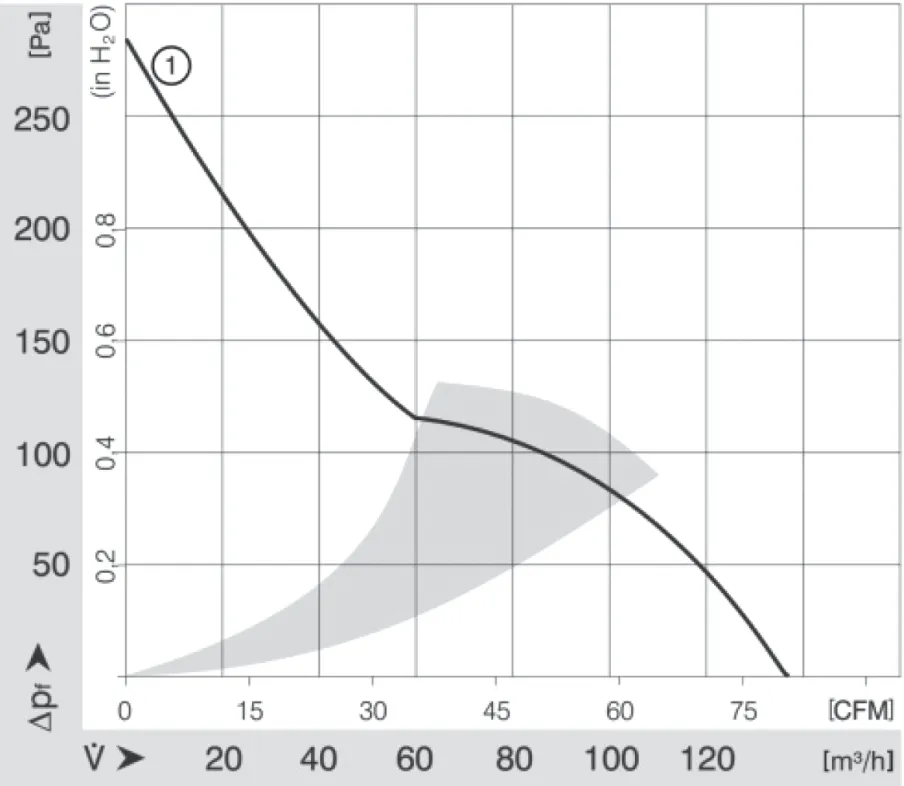

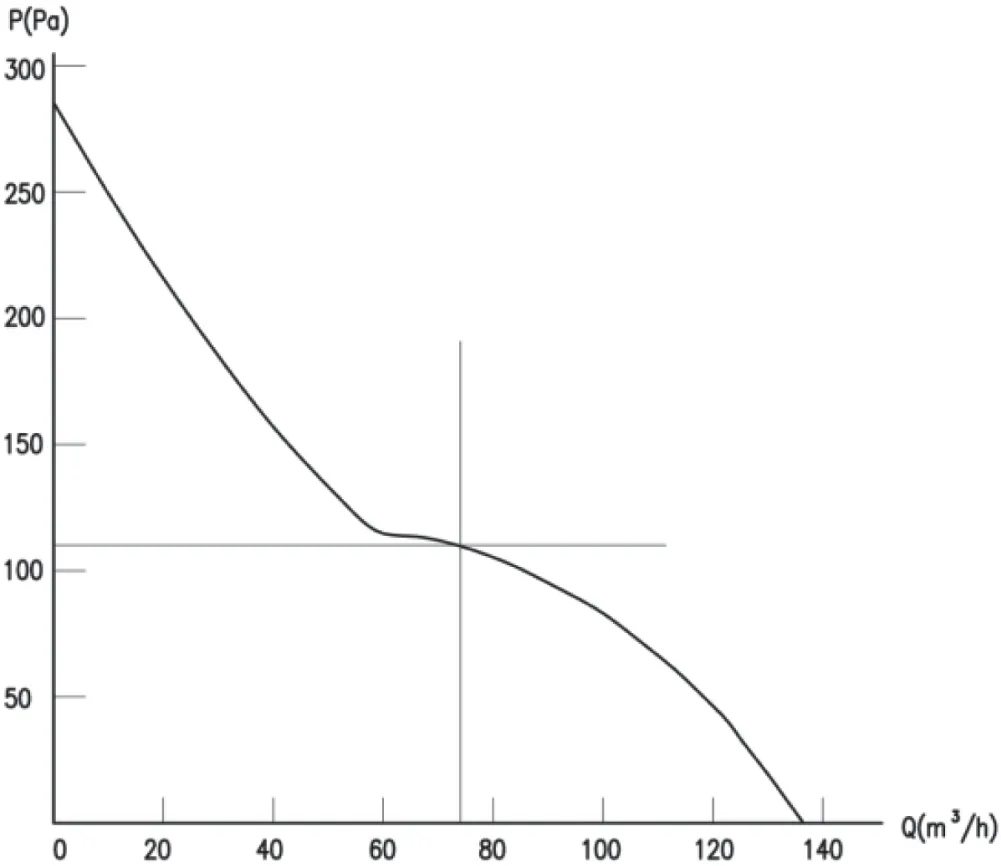

5)风机选型

根据上述方法得知机箱风道压力损失100 Pa,强迫风冷所需风量V=663 m3/h。根据尺寸大小及风量需求,选取10个EBM公司8214JN风机并联安装,该风机的特征曲线如图9。该风机稳定工作压力范围为(80~115)Pa,风量(61~105)m3/h,10个风机并联后,风量为(610~1 050)m3/h,满足设计要求。

图9 8214JN风机特征曲线

3.2 热仿真分析

3.2.1 仿真模型处理

在处理模型时,对孔进行了简化,对局部倒角、过渡结构等不影响整体传热的结构进行了简化,以减少计算网格数量。

简化模型后网格划分情况见图10所示。

图10 求解及网格划分

3.2.2 仿真计算条件

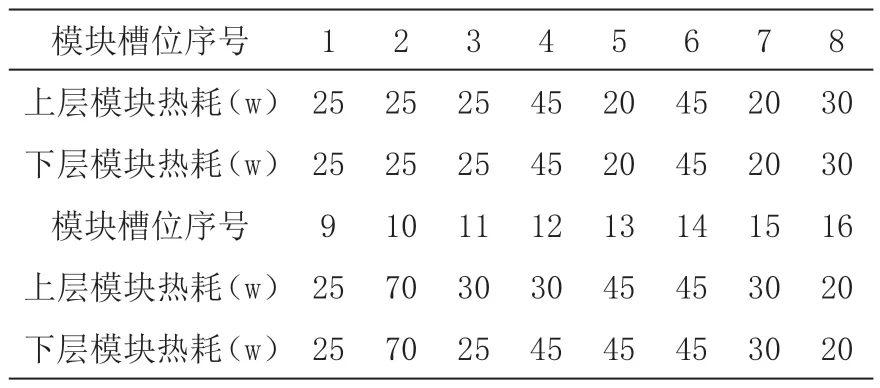

机架各模块的热耗见表1,总热耗1 070 W。

表1 模块热耗分布

温度:环境温度+71 ℃。

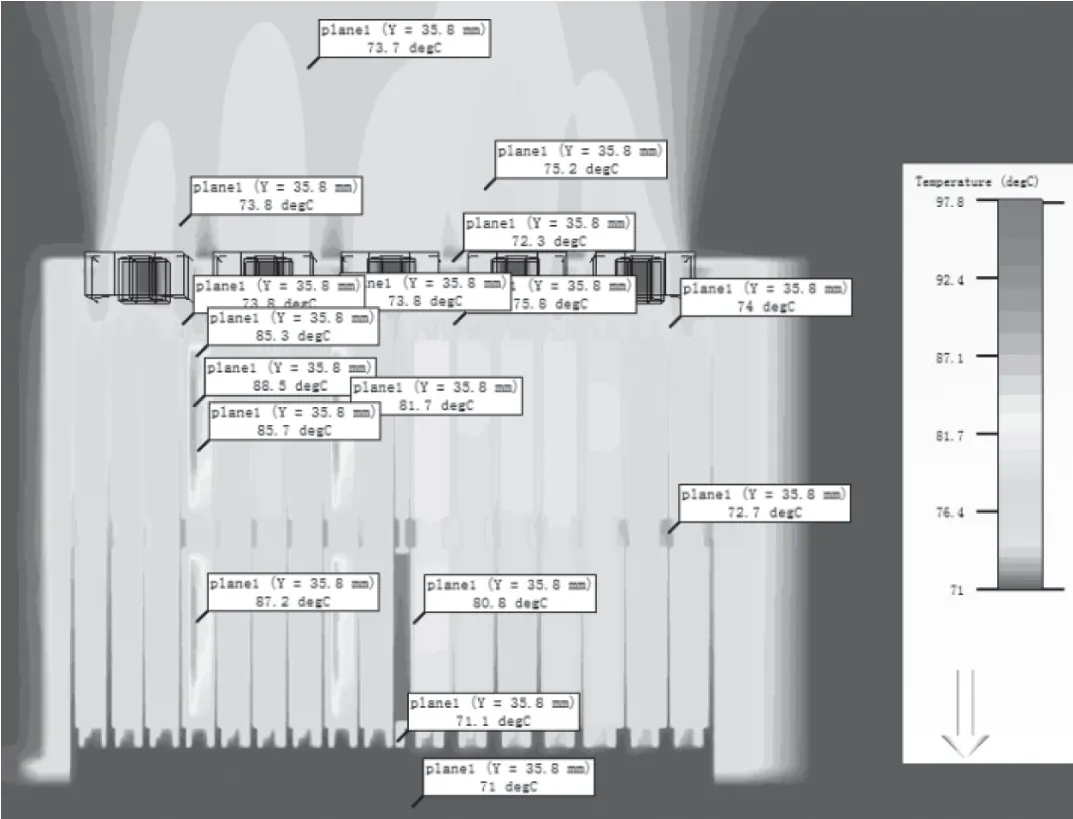

3.2.3 仿真计算结果

1)机架仿真结果

机架整体风速分布如图11所示,模块之间的风速位于(5.5~17.2)m/s之间。机架整体温度云图如图12所示,模块表面温度位于(72.7~88.5)℃之间。风机工作点示意见图13所示,位于推荐的工作区内。

图11 机架整体风速云图

图12 机架整体温度分布云图

图13 风机工作点示意图

2)模块仿真结果

选取了热耗较高,发热器件种类较多的典型模块进行了仿真分析,其温度云图如图14所示,器件的仿真壳温位于(80.2~86.6)℃之间,低于(90~150)℃的许用壳温,模块能够正常工作。

图14 典型模块温度分布云图

4 进阶设计

4.1 风机的自我保护设计

一般工业级风机工作的最低温度为-20 ℃,本项目中要求低温工作温度为-55 ℃,远远超过其工作温度,一般风机运转需要润滑油,当温度过低使得润滑油凝固,风机强行运转,将带来极大的伤害。改进措施之一是:让风机工作在允许的温度范围内,当过低时让风机停止工作[5]。

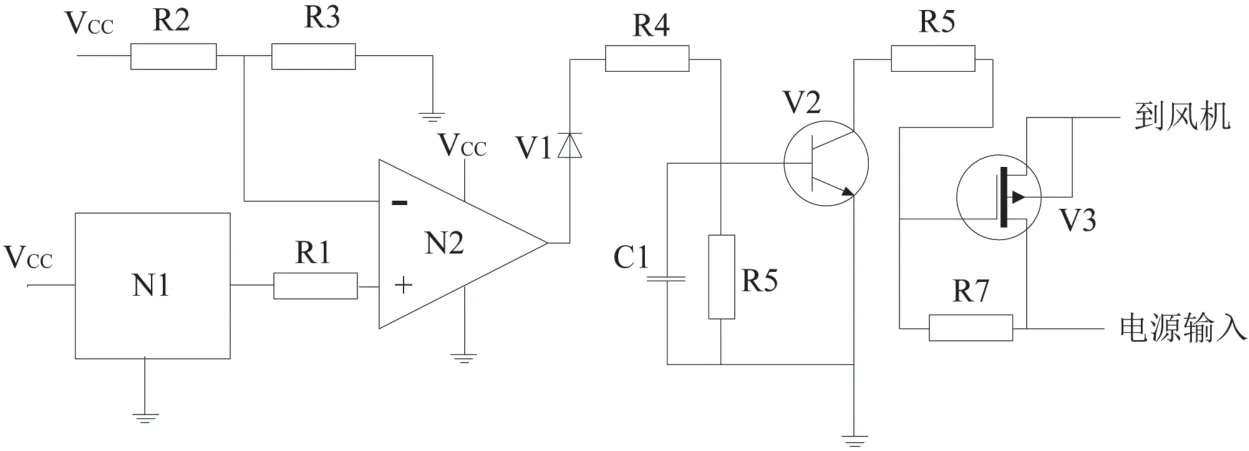

风机低温保护电路的原理如图15所示。其中N1是AD22100型温度传感器,将采集的环境温度信息转换成为电压信息,N2是AD822AR型双运算放大器,将比较正负极电压大小来选择导通或截止,通过保护电路来控制场效应管V3,V3的电流输入状态决定了对风机电源输入是否能够导通到风机组件上。可以通过调整R2、R3的电阻值进行温度控制点的设置。

图15 风机低温保护电路原理图

外部电源首先经过集成了电源变换、温度控制等功能的风机电源控制单元,再给风机组件供电。当环境温度(由温度传感器获取)低于温度控制点时,低温保护电路断开风机的电源,风机停止工作;反之,低温保护电路接通风机的电源,风机工作。

在工程设计上,一般采用给设计温度留足够余量的方式来解决传感器精度的问题,而不采用设计具有滞回作用的迟滞电路来保护风机的启停,因为会增加硬件成本和重量并有可能会降低可靠性。

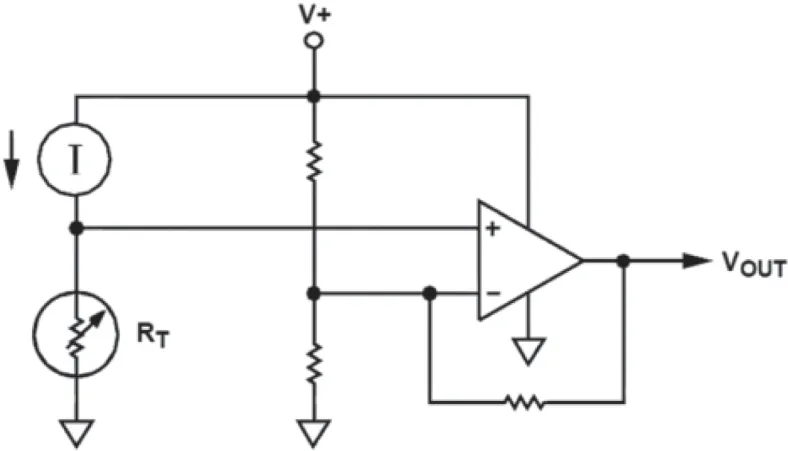

采用了AD22100型温度传感器,功能框图如图16所示。

图16 温度传感器功能框图

取风机保护温度点TA为-10 ℃,留有余量10 ℃,根据N1手册上的输出电压计算公式:

VCC=+5 V,计算得到VN1OUT=1.15 V。

假设VN2+=VN2-,可得下式:

R1一般取值较大,起限流保护作用,因此:

计算得:R3=3.3R2,根据现有商品电阻选取,R2选择RC05K362型,阻值3.6 kΩ,R3选择RC05K112J型,阻值1.1 kΩ,R1选择RC05K103J型,阻值10 kΩ,带入上式进行校核计算,TA=-9 ℃,当温度传感器识别到环境温度低于-9 ℃时,风机保护电路发挥作用,切断风机的供电,风机停转,避免了因低温润滑不好风机转轴的磨损破坏。

4.2 风机的自我故障上报设计

当一个或多个风机出现故障时,如果不能及时上报,会对模块的散热产生很大影响,进而影响模块及系统的正常工作,需要及时定位和更换故障风机,因此风机的故障报警显得尤为重要。

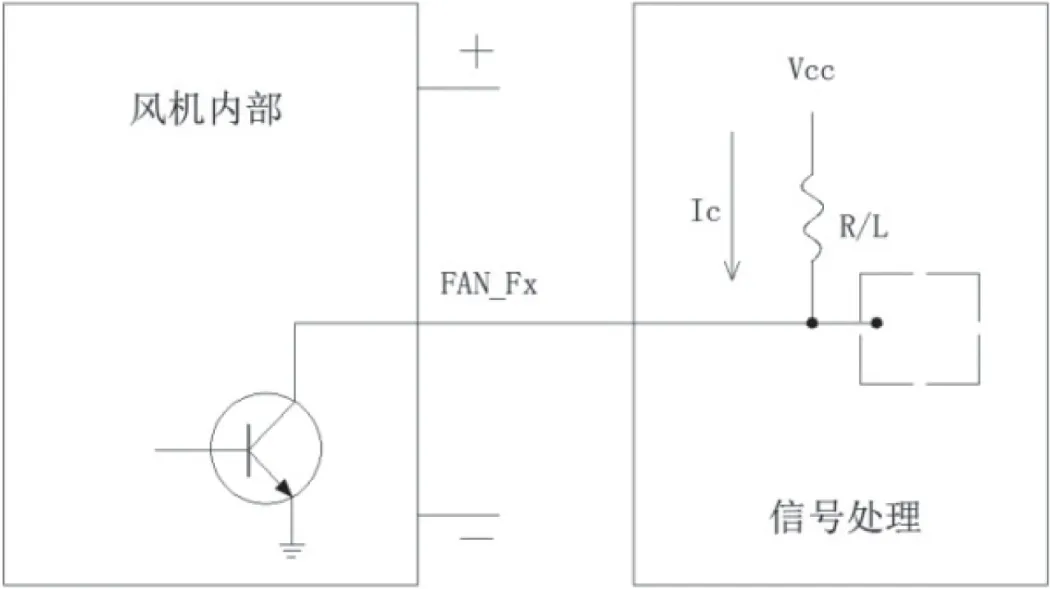

首先,在风机的选择上,需要选择带状态输出的风机。风机有两种,一种是传统的只有正负极的风机,另外一种是除开正负极还有一根状态输出引线的风机。需要选择带状态输出的风机,及时能够输出风机的状态,上报至系统进行监测,其接线图见图17所示。

图17 风机接线图

当风机正常工作时输出低电平,当风机故障时输出高电平,通过系统信号处理模块将状态信息反馈到操作界面,进行实时提醒。

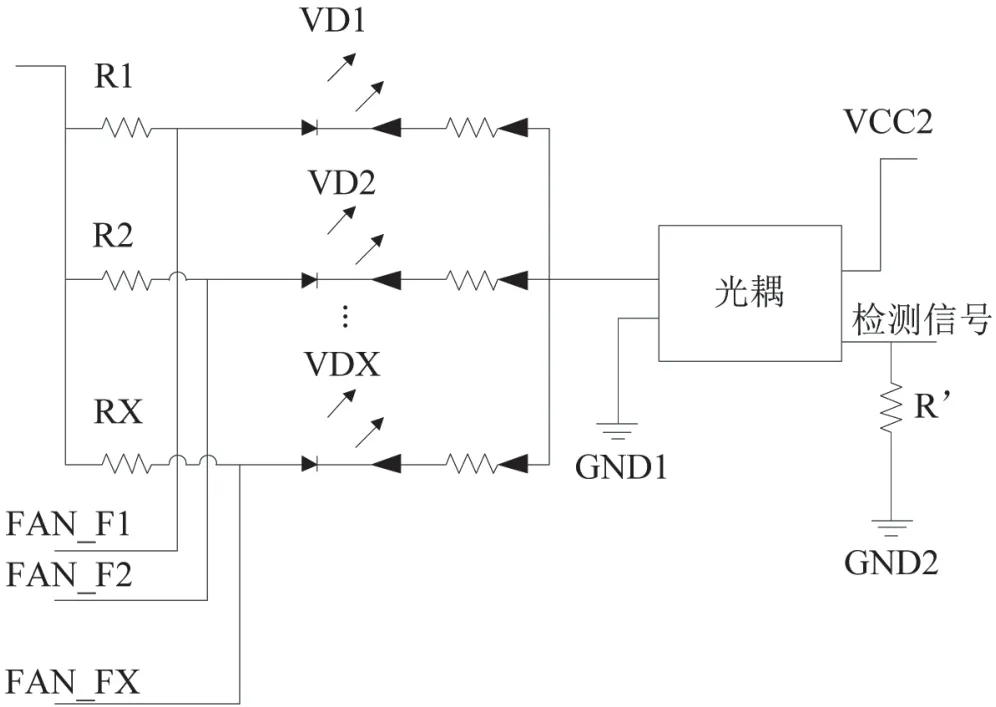

单独设计故障报警电路提供信号给机架面板的指示灯上来反映风机的工作状态。不接入系统,也可实时发现风机的状态信息。见图18所示。

图18 故障报警功能框图

FAN_FX为每个风机的状态输出线,通过限流电阻RX接入电源,当风机正常工作时,状态输出保持低电平,限流电阻RX中有电流通过,而发光二极管VDX和限流电阻RLX中没有电流,光耦处于截止状态,指示灯不亮。当风机损坏或堵转时,风机输出高电平,光耦处于开通状态,指示灯点亮,警示需更换风机。

5 结束语

该综合模块化航空电子机架在高温实验室环境试验中工作正常,表明采用的散热设计有效。

模块采用屏蔽盒形式,在表面进行了防腐设计,机架风道内也进行了防腐设计,预计能够满足电磁屏蔽要求和酸性盐雾环境要求,在后续的电磁兼容试验和环境试验中进一步验证。

综合模块化航空电子机架散热设计的核心是模块内的芯片能够散热,主要目标是满足在高温环境下机架能够正常工作。在满足散热的前提下,散热设计需要综合考虑重量、尺寸、冷却资源等装机使用要求、电磁兼容要求和环境适应性要求。只有满足了复杂环境下的设计,才是一个均衡的、合理的、综合性的散热设计。