大型锻件硬度检测技术研究与改进*

王永协,李治涛

(中国船舶集团有限公司第七一三研究所,河南 郑州 450015)

1 引言

42CrMo是机械制造业使用最广泛的钢号之一,由于良好的机械力学性能,被广泛应用于航空、舰船等军用领域中,也被锻造成不规则形状大型零部件[1]。随着船舶行业的快速发展,舰船用机械工件的几何尺寸和重量随之增大,同时对热处理工艺、设备和质量检测也提出了新课题[2]。

可移动大、重型零部件表面硬度的常用方法主要有龙门洛氏硬度计和里氏便携硬度计检测两种[3-4]。龙门洛氏硬度检测相对里氏法检测的结果准确性更高,但中国船舶集团有限公司第七一三研究所暂没有龙门硬度仪,不具备龙门洛氏法检测条件,一般将端盖本体委托外协厂家进行检测。由于零部件尺寸大,考虑转运、协调等因素,严重影响检验效率和交付节点,同时成本也比较高。里氏硬度检测由于体积小,重量轻,携带方便,检测无需工作台,无论是大、重型工件,还是几何尺寸复杂工件均容易实现硬度检测,对被测工件表面损伤较小,被广泛应用于生产现场。但里氏硬度计物理意义不够明确,这种方法试验力的施加是动态的和冲击的,检测时对工件表面质量要求较高,可重复性差[5-6]

另外,图纸技术要求采用的硬度表达方式代表了相应的设计力学性能需求。在一定载荷、一定检测条件下获取的硬度值,可以准确反映材质经一定的热处理工艺方法后得到的表面硬度、基体硬度。因此,当更换与图纸技术要求不同的硬度检测方法时,必须考虑两种检测方法是否具有互换性[7],检测条件是否满足检测要求,检测结果是否能够准确反映出工件真实的硬度值。在实际检测中,也经常出现转换检测方法后检测结果不一致的情况[8-9]。

当前,里氏硬度检测受工件表面粗糙度、碳化层厚度、硬化层深度等影响,与洛氏法相比,影响里氏法测量检测值的因素比较多,即便是同一因素如碳化层,也会影响材质的化学成分,降低表面硬度,减小表面硬化层深度,这些因素综合影响下,导致硬度检测的准确性不高[10-11]。对于大型锻件,如何科学有效地利用里氏法检测进行准确测量,成为当下大型锻件亟待解决的难题。

2 产品现状

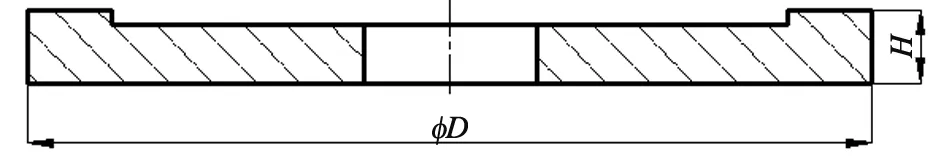

端盖本体是本所典型的批产大型锻件,其中,锻造为外协工序,入厂后需要复验硬度。图1所示为端盖本体简图,直径为d,厚度为H。端盖本体硬度技术要求为32~37 HRC,外协厂家锻件采用洛氏法检测硬度,本所应用便携式里氏法检测工件的表面硬度。

图1 端盖本体简图

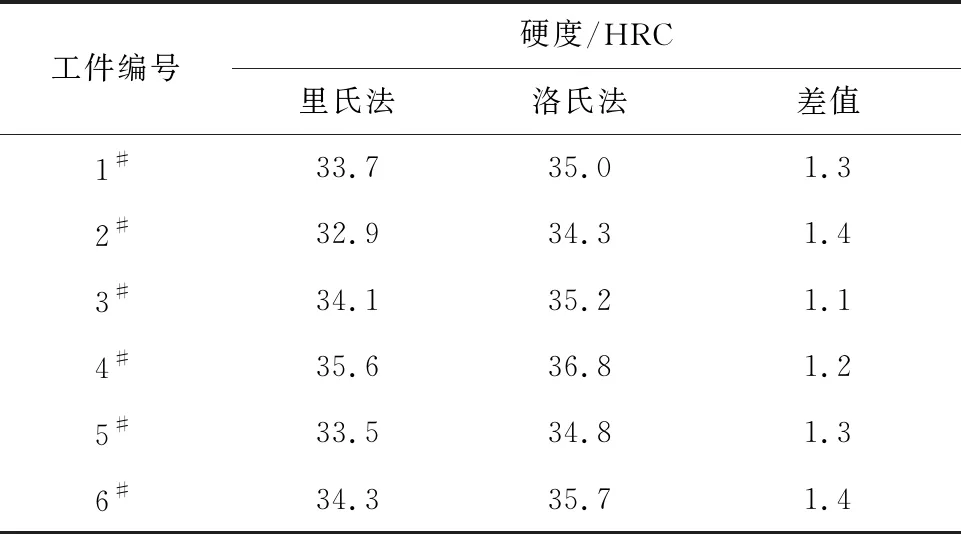

端盖本体利用洛氏法和里氏法检测硬度的结果对比见表1。外协返厂后的硬度复验方法与外协厂家的检测方法不一致,并由此引起检验、生产和外协厂家的争议问题,外协厂家检测结果和本所复验结果存在较大偏差,甚至影响工件合格的判定。

表1 里氏法和洛氏法检测结果对比

因端盖本体生产批量大,任务急,本所仅有里氏硬度计,利用现有设备,需利用和掌握里氏检测硬度机理,通过硬度检测试验方案,尽快探索出适宜端盖本体检测硬度的最佳方案,确保工件按节点顺利交付。

3 试验方案

端盖本体硬度检测试验方案的目的是验证工艺改进是否会影响硬度的检测结果。针对工件入厂复验结果一致性差、交付及时性差等问题,通过改进工艺提升检测效率,但不能影响检测的准确性。对于端盖本体的工艺改进主要有如下两种方案,采用两端面粗车前、后硬度检测和本体取样方案探索里氏硬度试验法检测重复性差等问题的根源。

3.1 工件粗车前后对比方案

3.1.1 端面粗车前后结果对比实施

端盖本体检测硬度时,首先根据零件形状特点确定采点位置。

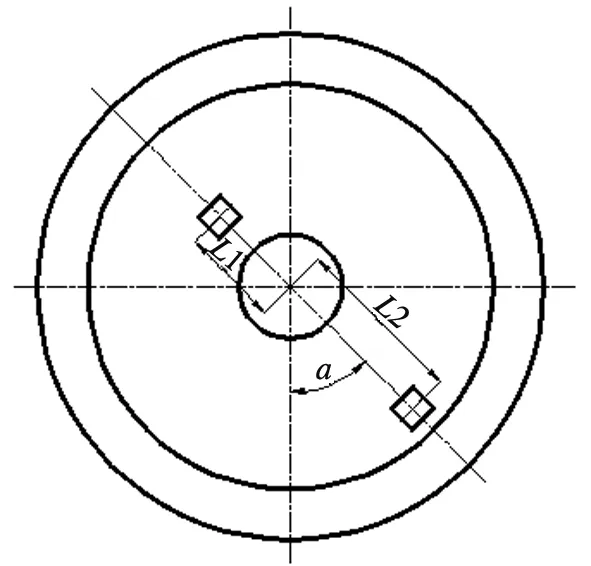

第1种方式是在工件检测部位处利用砂轮砂纸手工打磨光滑平整,便携里氏硬度计对工件表面要求比较高,打磨处的粗糙度应达到Ra1.6 μm,这样可以减小工件表面质量对硬度结果的影响。第2种方式是粗车端面后检测硬度。图2所示为端盖本体机械加工端面示意图。在A、B端面粗车后,表面光滑平整无需打磨,利用便携里氏硬度计检测硬度,这时应注意粗车端面见光即可。

图2 端盖本体机械加工端面示意图

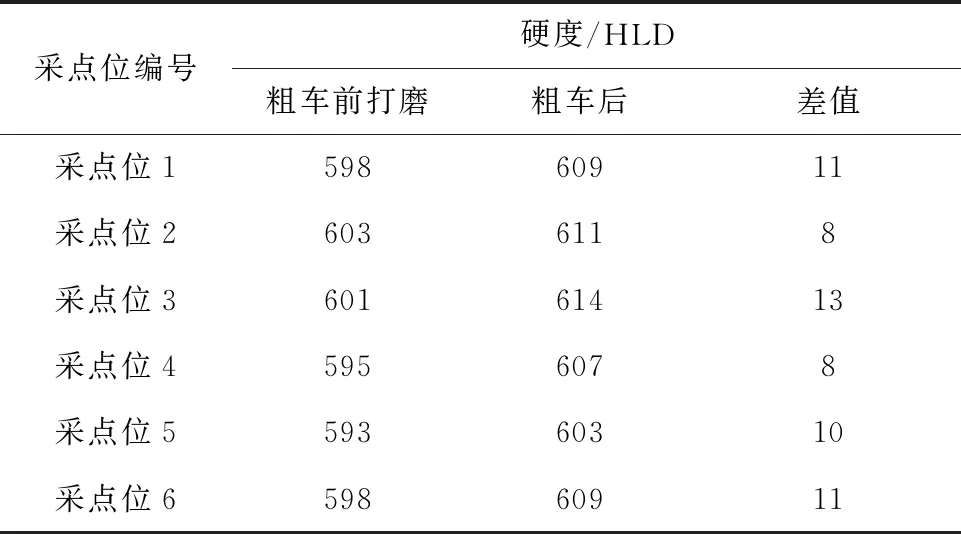

取两件端盖本体,在相同条件下手工打磨热处理碳化层后检测硬度并记录,同时在采点处做出标记;然后,粗车图2中A、B端面,在相同位置采点打硬度记录数据。表2和表3分别为1#工件、2#工件手工打磨工件表面硬度检测数据和粗车面硬度数据的对比情况。工件检测6个采点位的硬度平均值数据及差值。其中,端盖本体硬度转换成里氏的技术要求为585~620 HLD。

表2 1#工件里氏法硬度检测结果平均值对比

表3 2#工件里氏法硬度检测结果平均值对比

通过表中数据可以看出,里氏硬度差值范围为8~13 HLD,在采点位置一致、硬度检验方法相同的情况下,硬度结果有明显差值,相差约10 HLD。2#工件的采点位2的粗加工前后硬度差值为12 HLD,粗加工前硬度值合格,粗加工后硬度结果超差,由此可知,检验工艺方案在一定程度上影响检验结果和合格判定。

3.1.2 试验结果准确性验证

为了准确解释粗车前、后数据的偏差问题(手工打磨硬度检测数据偏小,粗车后硬度检测结果偏大),将工件外委检测,利用龙门洛氏硬度试验法检测硬度来对比验证。工件龙门洛氏硬度检测结果见表4。

表4 工件龙门洛氏硬度检测结果(转换成里氏硬度)

通过与表2、表3中数据对比发现,1#工件和2#工件龙门洛氏硬度检测结果和粗车前手工打磨硬度检测结果相近,这就从侧面反映了粗车前手工打磨硬度检测方案的准确性更高。

3.2 本体取样检测方案

3.2.1 本体取样方案实施

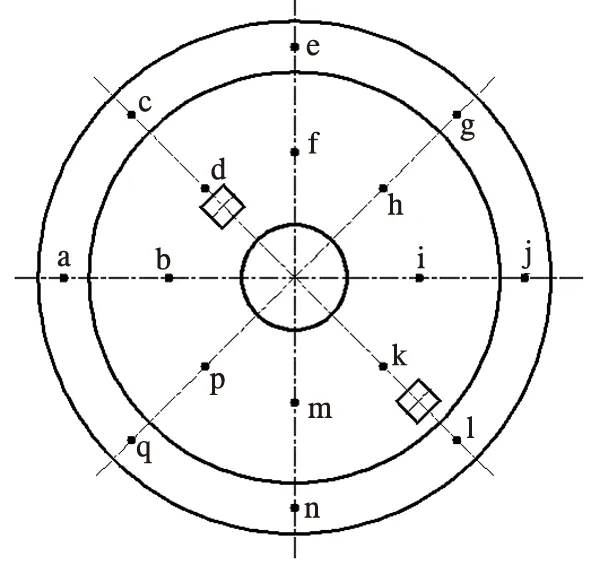

根据端盖本体成品的形状特点,在粗加工时可以铣削下一块方料做试样用于硬度检测。通过对试样的硬度检验来间接表征端盖本体的硬度值。图3所示为端盖本体粗加工试样位置简图。根据成品的位置尺寸L1、L2和角度尺寸a,切下相同尺寸大小的试样1和试样2,不影响最终成品。

图3 粗加工时试样位置简图

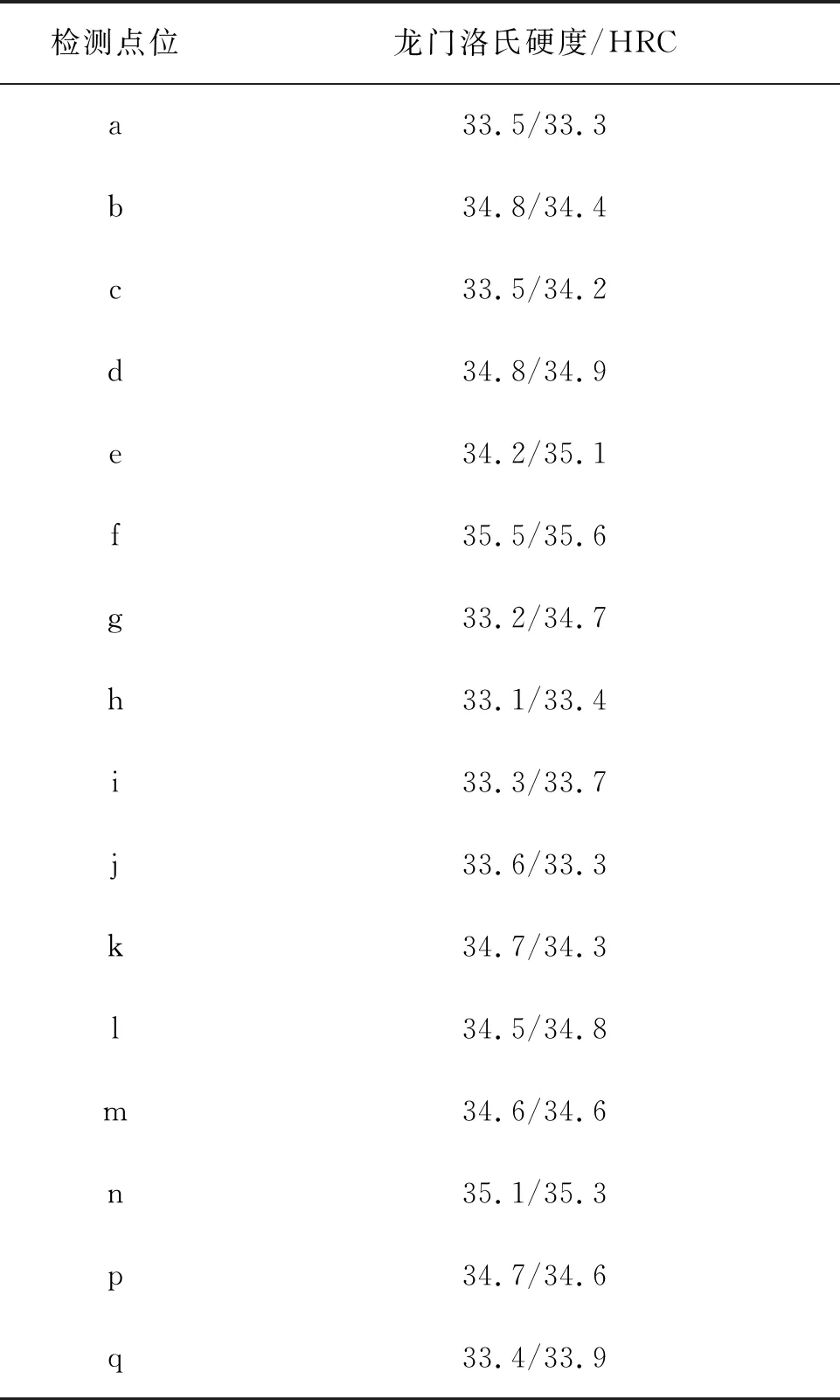

利用THRP-150D型洛氏硬度计检测试样1、试样2的硬度,在打洛氏硬度之前,首先应区分所要打硬度的表面,需要和端盖本体上下表面一致,记录试样1、试样2洛氏硬度值。同时,端盖本体的尺寸较大,对本体的硬度检测需利用大型龙门硬度仪进行检验。两件端盖本体外包厂家进行检测,检测时的具体采点位置如图4所示,可以看出,采点位置基本均匀覆盖零件表面,且对正、反面均进行洛氏硬度检测。

图4 龙门洛氏硬度检测点位简图

对3#工件和4#工件两件端盖本体采用本体取样方案,利用洛氏硬度计对两工件试样进行检测并记录硬度数据,间接得到3#工件的洛氏硬度为34.3 HRC,4#工件的洛氏硬度为35.4 HRC。

3.2.2 试验结果准确性验证

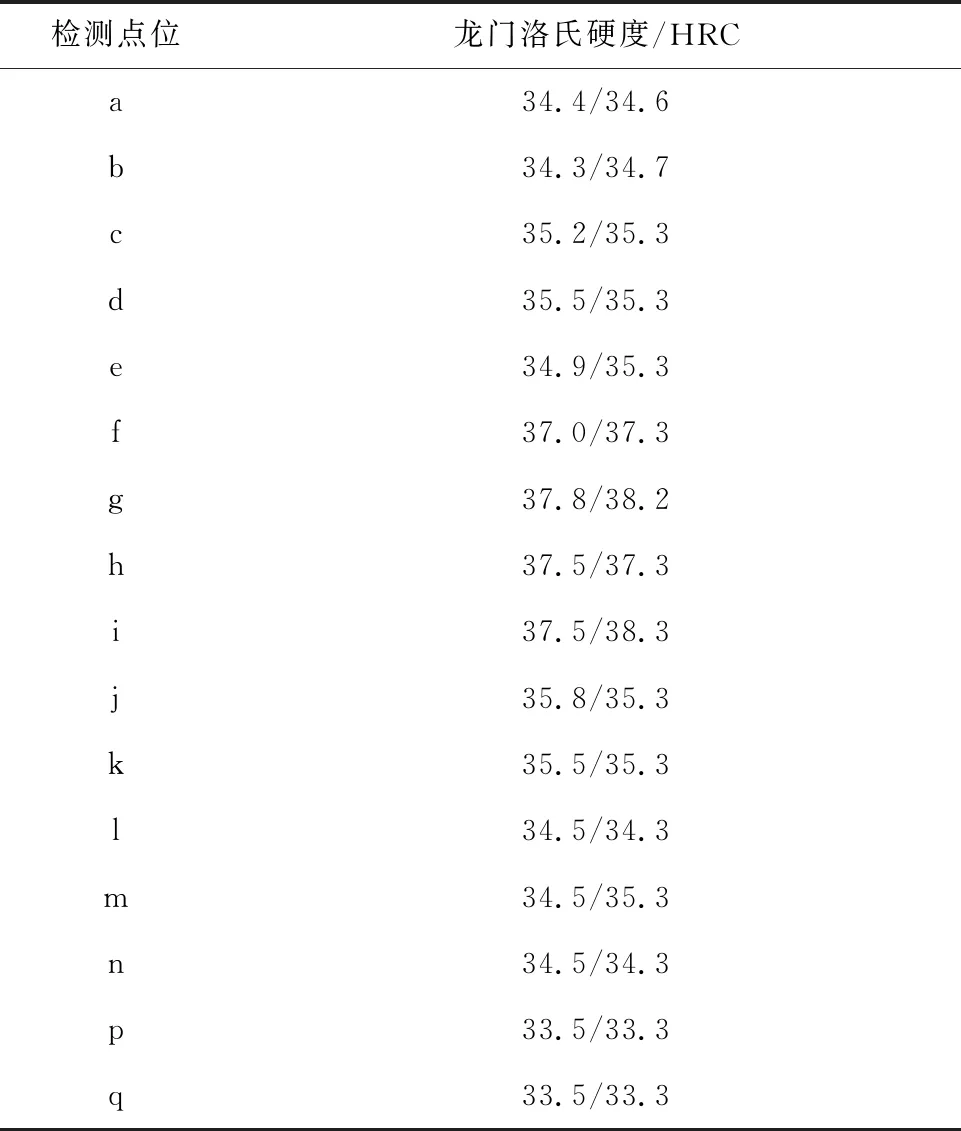

选取两件端盖本体进行龙门洛氏硬度检测,其中采点位置如图4所示。表5是3#工件端盖本体各点位洛氏硬度值检测记录,表6是4#工件端盖本体各点位洛氏硬度值检测记录。

表5 3#工件端盖本体各点位洛氏硬度值(平均值)

表6 4#工件端盖本体各点位洛氏硬度值(平均值)

从表5和表6中数据可以看到3#工件和4#工件端盖本体a~q点位的洛氏硬度及正、反面洛氏硬度检测记录。3#工件的硬度检测结果为33.1~35.6 HRC,对比3#工件的试样硬度34.3 HRC,硬度比较均匀。4#工件d、k点位的硬度与4#工件试样硬度35.4 HRC基本一致,但g、h、f、i点位的硬度与试样硬度结果有明显偏差,表现为硬度结果不均匀且有超差现象。

经过对不合格部位做金相处理发现,4#工件端盖本体超差部位组织存在疏松、偏析情况,这是造成零件硬度不均匀的根本原因。反过来,也可以通过检测大型锻件硬度来判断工件内部是否存在锻造缺陷。

4 分析与讨论

4.1 端面粗车前后方案讨论

首先,里氏硬度检测代替洛氏检测加大了检验员的工作难度。零件表面粗糙度对里氏法的影响最大,所以保证打磨处碳化层的工件表面质量是关键。本所根据里氏硬度检测试验数据进行分析,当表面粗糙度为Ra1.6 μm或≤Ra1.6 μm时,相同采点处的硬度值趋于稳定。

其次,工件粗车后在相同点位检测硬度,从试验结果可以看出,在检测方法一致的情况下,粗车前、后的硬度值有偏差,且偏差值为10~12 HLD。结合受力分析,零件表面在车削时,刀具对零件表面层有挤压作用,该挤压力足够改变表面硬度结果。

最后,根据里氏硬度计的机理可知,里氏法检测可以很好地表征工件表面的硬度,端盖本体打磨碳化层保证表面粗糙度Ra1.6 μm或≤Ra1.6 μm的检测结果更接近于硬度真实值。

4.2 本体取样检测方法讨论

因端盖本体尺寸较大,洛氏法需利用龙门式硬度仪进行检测,但本所暂不具备洛氏硬度检测条件,通过本体取样方案可以由局部硬度结果表征端盖本体的硬度值。本体取样方案具有一定的局限性,首先,取样时必须考虑工件成品形状尺寸;然后,锻件质量稳定性会造成结果偏差,取样方案只能反映试样周边的硬度值;最后,机械加工时间也在一定程度上影响生产进度,检验效率低。

另外,在零件锻造过程中,因工艺、设备等因素会出现锻造缺陷,常见的锻件缺陷分为低倍缺陷和显微缺陷两类,主要如疏松、偏析、粗晶、异金属夹杂等[12]。反映在性能方面的缺陷就是检测硬度不均匀,导致硬度不合格现象。

4.3 检测设备和方法选择

大型锻件因尺寸及重量均很大,无法利用台式硬度计直接检验。不同的硬度检测方法应用的检测原理不同,检测值的力学适用条件也不同。技术要求洛氏硬度,利用里氏法测量转换时,也应考虑硬度检测的原理,充分考虑其合理性和适宜性,只有这样,才能保证检测的精度、准确性和可靠性。

另外,端盖本体的硬度检测也可利用龙门式硬度仪进行检验,本所通过补充龙门式硬度仪检测设备开展洛氏法检测,有效提高了可移动式大型工件硬度检测能力和水平。

5 小批量验证

结合上述检测试验方案的结果,最终确定端盖本体最佳检测方法是采用手工打磨检测点位,保证表面粗糙度≤Ra1.6 μm,利用便携里氏硬度计进行硬度检测。

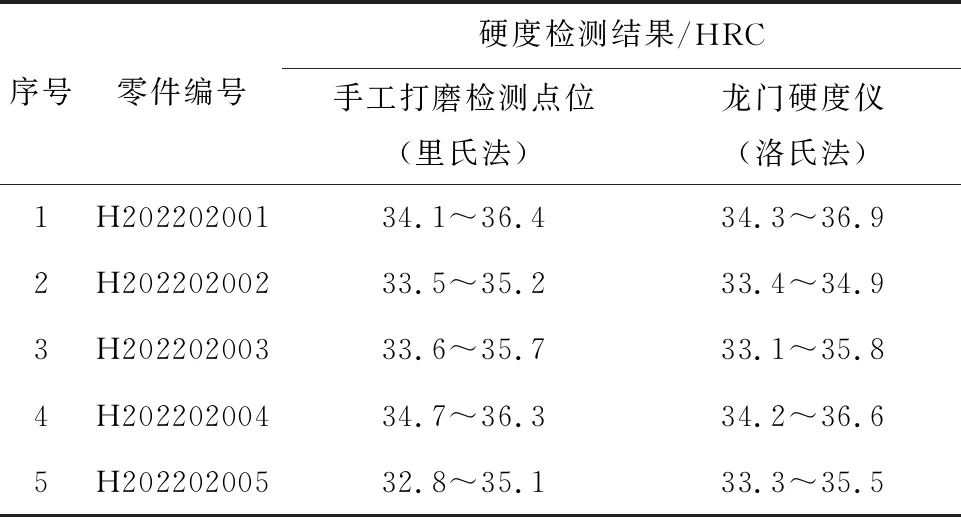

为了验证该检测方案的准确性和时效性,选取202202批次5件端盖本体的生产验收情况开展有效性评价,零件编号为H202202001~H202202005,外厂锻件入厂复验硬度。首先,确认特殊过程锻造工序质量符合要求,复核厂家合格证明文件;然后,按检测试验确定的点位画出工件检测点位,依次手工打磨抛光各点位的碳化层,达到表面粗糙度Ra1.6 μm,利用里氏法检测硬度。记录5件端盖本体硬度检测结果;最后,将5件端盖本体外委,采用龙门洛氏硬度计相同点位检测验证。

验证批硬度检测结果对比情况见表7。通过对比检验结果发现,端盖本体利用手工打磨里氏检测点位法与龙门硬度仪检测结果范围区间相近,考虑到采点或其他偶然人为因素影响,硬度检测结果差值基本可以忽略不计。

表7 验证批硬度检测结果对比情况

6 结语

本文利用便携硬度仪对端盖本体硬度进行检测,在工程应用中开展检测试验,验证了里氏硬度检测的影响因素,得到了端盖本体硬度检测的最佳方案,解决了端盖本体的里氏法检测难题,同时,保证了检测结果的准确性。对于可移动大型锻件的硬度检测应用具有指导意义,可以得出如下结论。

1)便携里氏硬度计对机械加工工件表面直接进行硬度检测,硬度结果会稍偏大。

2)大型锻件最佳检验方案是表面手工打磨检测点位,保证表面粗糙度≤Ra1.6 μm,采用里氏法检测,在一定条件下能够保证硬度检测的准确性。

3)大型锻件硬度结果受锻件质量影响较大,利用本体取样方案间接检测其硬度具有一定的局限性。

4)对可移动、有规则形状的大型锻件的硬度检测,在检测条件允许时,利用龙门洛氏硬度仪直接进行检验,可以有效提升检验准确性和及时性。