一种环氧酚醛耐高温高压防腐蚀涂料研制

刘德洋,王 磊,李宏远,丁 超,刘艳芳,韩忠智,武金华

(1.中国石油集团工程技术研究有限公司,天津 300451;2.河北省康保县第二中学,河北张家口 076650)

0 引言

在石油及天然气的开采过程中,地质情况和腐蚀环境相当复杂,由于地下几千米深高温及高压蒸汽(80~150 ℃,≥20 MPa)的渗透作用,加之原油与污水中的各种腐蚀介质(SO42-、Cl-、NO3-、CN-、Ca2+等)的侵蚀,严重缩短了油气井开采设备及管道的使用寿命,增加的开采成本,严重影响企业的经济效益。为此,急需研发一种应用于不同领域的耐高温高压防腐蚀涂料。

环氧涂料虽然具有优异的防腐性能,但是其持续最高耐温极限为100 ℃,无法满足更高温度下的防腐要求。传统有机硅涂料虽然耐温性非常优异,但是其防腐性能差。环氧酚醛耐高温高压涂料由于所使用的树脂同时具有酚醛和环氧的结构,因此涂料自身兼具二者的优点,既有环氧涂料优异的物理机械性能,又有酚醛涂料良好的耐化学品性,因而其应用领域极为广泛[1-6]。

本研究以液体环氧酚醛树脂为基料,以腰果油改性酚醛胺为固化剂,研制了一种环氧酚醛耐高温高压防腐蚀涂料。其可长期使用在150 ℃、20 MPa的高温高压环境,解决了传统环氧涂料在高温高压环境中无法长期使用的弊端,同时该涂料具有优异的防腐性能。

1 试验部分

1.1 主要原材料

树脂:苯酚型环氧酚醛树脂;颜填料:绿碳化硅、氧化铝、石英粉、钛白粉、滑石粉、湿法绢母粉、炭黑粉;活性稀释剂;助剂:改性有机硅消泡剂、聚硅氧烷流平剂、分散剂;触变剂:陶土,气相二氧化硅;固化剂:腰果油改性酚醛胺。

1.2 性能测试及评价标准

耐热耐压性能:在钢板试片上涂刷环氧酚醛涂料(湿膜厚度80~100 μm),每间隔24 h 复涂1 遍,共涂刷3 遍。室温干燥7 d,放入高温高压反应釜,加入3 %氯化钠盐水,调温至150 ℃,充入氮气至压力为20 MPa,开始计时。经过168 h 后取出试片,冷却至室温,观察涂层表面,如未有起泡、开裂、脱落现象,说明涂层耐热耐压性能达标。

耐油田污水性能:在钢制试棒上涂刷环氧酚醛涂料(湿膜厚度80~100 μm),每间隔24 h 复涂1 遍,共涂刷3 遍。室温干燥7 d,放入标本瓶中,倒入油田污水至试件2/3 处,将标本瓶放入80 ℃烘箱。30 d 后取出试棒,用蒸馏水冲洗干净,观察涂层表面,如未有起泡、开裂、脱落现象,说明涂层耐油田污水性能达标。

2 结果与讨论

2.1 涂料基本配方

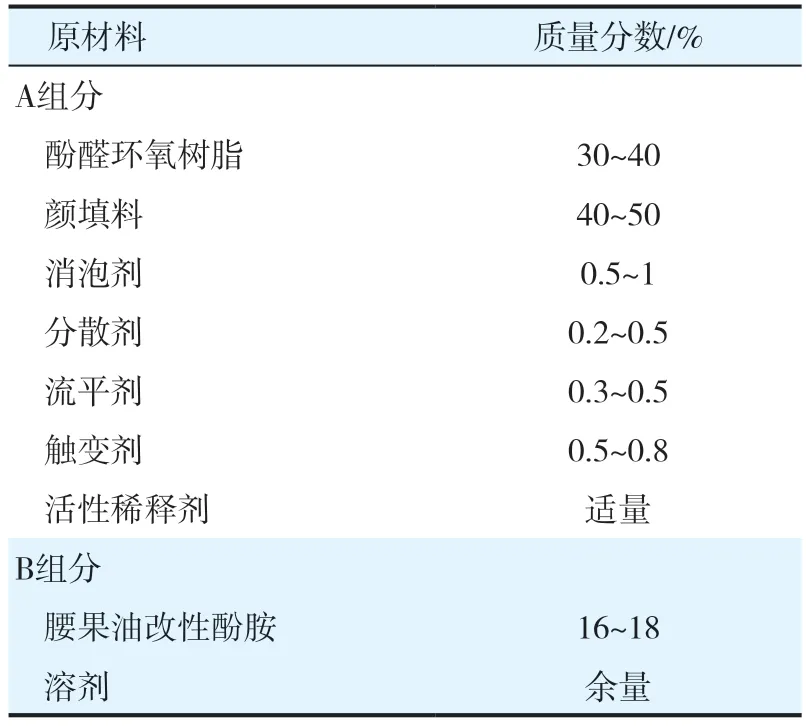

以苯酚型环氧酚醛树脂为成膜树脂,以腰果油改性酚醛胺为固化剂,添加耐高温、对酸碱惰性强、耐盐雾的颜填料及助剂、活性稀释剂,制得环氧酚醛耐高温高压防腐蚀涂料,其基本配方见如表1。

表1 环氧酚醛耐高温高压防腐蚀涂料的基本配方Table 1 Basic formulation of epoxy-phenolic high temperature and high pressure resistant anti-corrosive coatings

2.2 成膜树脂对涂层性能的影响

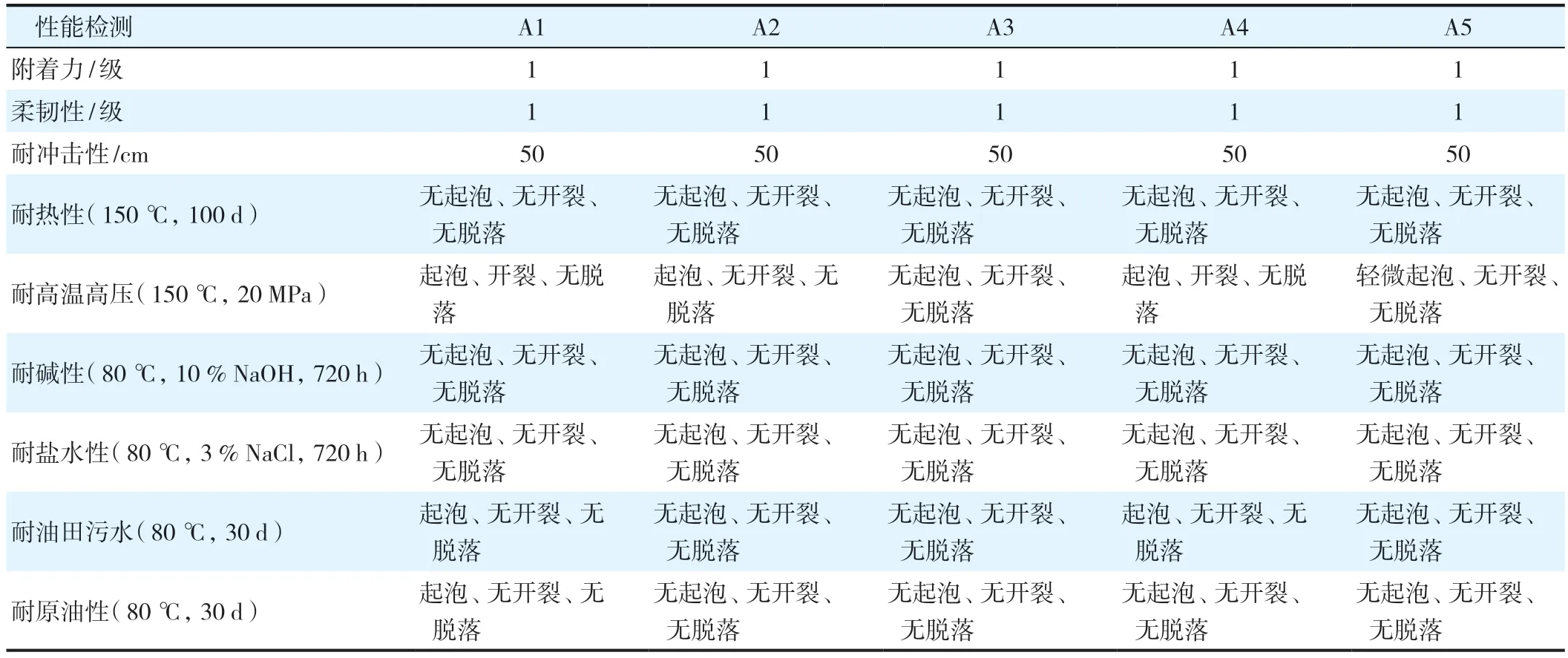

选择了国内5 个型号的环氧酚醛树脂,分别是A1、A2、A3、A4、A5。在保证涂料各组分配比完全一致的基础上,仅通过改变环氧酚醛树脂的型号,考察其对涂层性能的影响,结果见2。

由表2 可见,由A1、A2、A3、A4、A5 环氧酚醛树脂制备的涂层的耐热性能均表现优异,漆膜均完好,无剥落、无起泡、无裂纹。但是由A1、A2、A4、A5 制备的涂层在高温高压(150 ℃、20 MPa)环境下起泡现象明显,耐高温高压性能差。最终确定以A3作为成膜树脂。

表2 不同环氧酚醛树脂对涂层性能的影响Table 2 The effects of different kinds of epoxy-phenolic resins on the coating performance

图1 为由不同树脂制备的涂层在高温高压下的腐蚀情况。

图1 由不同树脂制备的涂层的腐蚀情况Figure 1 Corrosion situation of coatings made of different resins

2.3 固化剂对涂层性能的影响

根据涂料耐热性、耐化学介质腐蚀性好的要求,选择腰果油改性酚醛胺(B1、B2、B3 和B4)作为固化剂。表3 为不同固化剂的性能指标。

表3 不同固化剂的性能指标Table 3 Performance index of different curing agents

以A3 树脂为成膜物,在A 组分、配比完全一致的基础上,仅通过改变固化剂的品种,考察了不同固化剂对涂层性能的影响,结果见表4。

由表4 可见,由固化剂B1、B2、B3 制备的涂层力学性能优异,由固化剂B4 制备的涂层力学性能稍差;由固化剂B2 和B4 制备的涂层在高温高压下均产生了不同程度的起泡;由固化剂B1 和B3 制备的涂层在耐高温高压性能测试下均达到了指标要求。图2 显示了由不同固化剂制备的涂层在高温高压下的腐蚀情况。由于B1 黏度较低,考虑到涂料的施工性,故选择B1 作为环氧酚醛耐高温高压防腐蚀涂料用固化剂。

图2 由不同固化剂制备的涂层的腐蚀情况Figure 2 Corrosion situation of coatings made of different curing agents

2.4 颜填料的选择及对涂层性能影响

涂料用体质颜料的品种很多,如碳化硅、氧化铝、石英粉、钛白粉、硅灰石粉、云母粉等。涂料中加入体质颜料的目的主要有3 个方面:一是有效填充成膜树脂中的空隙;二是提高涂层的物理机械性能;三是降低涂料成本。

一般来说,无机填料在涂料中对涂层强度、抗渗透性能的影响主要与矿物的形状有关。一般涂层的抗渗透性能按填料不同形状依次递减:片状>菱形>纤维状>柱状>粒状。所以要实现涂料长效的防腐蚀性能,应尽量选用片状、菱形或纤维状的填料。滑石粉和石英粉不仅价格低,而且具有优异的耐酸、耐碱和盐腐蚀性能,同时对涂料的黏度影响较小,是较为理想的填料品种。湿法绢云母粉具有良好的弹性、韧性、绝缘性、耐高温、附着力强等特性,其片状结构也造就了其耐酸碱、耐腐蚀性,亦是一种优良的填料,但需注意的是,其吸油量较大,不宜添加过多。氧化铝因表面硬度高、耐磨损,具有优异的导热性,是一种非常优质的耐温填料。碳化硅的机械强度高、热传导率大、耐磨性和耐热震性好。因此,颜填料选择滑石粉、碳化硅、氧化铝、石英粉和湿法绢云母粉等。根据填料特点,通过试验确定颜填料的用量和比例。

2.5 助剂的选择

在涂料生产过程中,气泡的产生会使漆膜内部产生微小孔隙,影响涂层强度及耐高温高压性能,降低涂层的防护效能。通过添加一定比例的改性有机硅消泡剂、疏水聚硅氧烷消泡剂,从而起到破泡抑泡的作用;添加一定量的流平剂与分散剂能够降低涂层表观缺陷,从而提高涂层强度及耐高温高压性能。

2.6 环氧酚醛耐高温高压防腐蚀涂料的性能评价

对研制的环氧酚醛耐高温高压防腐蚀涂料的主要性能进行评价,结果见表5。

表5 环氧酚醛耐高温高压防腐蚀涂料的性能评价Table 5 Performance evaluation of epoxy-phenolic high temperature and high pressure resistant anti-corrosive coatings

由表5 可见,以苯酚型环氧酚醛树脂与腰果油改性酚醛胺固化剂制得的环氧酚醛耐高温高压防腐蚀涂料,具有良好的物理性能、优异的耐化学介质性和耐高温高压性能。

4 结语

以苯酚型环氧酚醛树脂与腰果油改性酚醛胺固化剂作为成膜体系,以滑石粉、绿碳化硅、氧化铝、石英粉和湿法绢云母粉等作为涂料颜填料体系,研制的环氧酚醛耐高温高压防腐蚀涂料具有优异的耐温耐压性能、机械性能、耐化学介质性能、耐盐雾性能,可满足150 ℃、20 MPa 环境下的使用要求。将其用作塔里木油田压力容器内涂层,使用寿命由原先的1~2 a提高到5 a以上,减少了检修施工周期,每年为塔里木油田节约1 500万元。在油田压力容器内防腐、油套管防腐、污水罐防腐领域具有广阔的应用前景。