退火和深冷处理对7075铝合金滚磨光整加工性能的影响*

杨林滋,李永刚,c,何 琼,朱艳强

(太原理工大学 a.机械与运载工程学院;b.精密加工山西省重点实验室;c.山西省金属材料腐蚀与防护工程技术研究中心,太原 030024)

0 引言

7075铝合金质量轻,强度高,韧性好以及耐腐蚀等优秀性能,被广泛应用于航空航天、机械设备和轻量化模具加工等领域[1-3]。随着我国精密行业的不断发展,对铝合金材料的性能提出了更高的要求[4]。不同的零部件对合金的表面质量和性能要求不同,T6态7075铝合金的强度高,被广泛用于汽车、航空以及电子产品等配件中,7075-TO态铝板可用于折弯,冲压加工等加工领域,7075-T652铝板具有更为致密的材质,更高的硬度和强度,加工不变形等特点,多数用于制作各种模具或者大型配件,还有T73和T76态7075铝合金具有良好的耐腐蚀性,T74态具有优良的综合性能,这些都被广泛应用于航空产品的配件。因此,不同热处理状态的7075铝合金具有截然不同的性能,势必造成它们的机械加工性能也不同。

滚磨光整加工通过滚抛磨块、研磨剂和水的混合加工介质在重力和离心力等的作用下对试样表面进行碰撞、滚压和微量磨削等综合作用,达到降低试件表面粗糙度,提高试件表面质量的目的[5]。高志森、石慧婷等[6-9]使用不同磨液和不同滚抛磨块对铝合金进行加工,结果表明,对于初始粗糙度不同的试件,可以选用不同磨液提高其加工效率,选用强度适中的白陶瓷磨块加工效果最好。WIERSZYLLOWSKI、ZHANG等[10-13]对不同型号的铝合金进行热处理和深冷处理,发现经过特殊的热处理和深冷处理,会使固溶体中缺陷的数量减少,抑制溶解和沉淀的过程,细化晶粒,从而提高铝合金的机械性能、力学性能等。雷达、王瑶等[14-16]将钛合金进行不同时间的深冷处理,发现经过深冷处理后的钛合金材料去除率和滚磨光整加工效率都有提高。本文以原始态,退火态和深冷态试样作为研究对象,对比不同热处理状态的7075铝合金经过加工后表面显微硬度、粗糙度、材料去除率以及摩擦系数等性能的差异,并对加工后铝合金的表面质量与材料性能进行分析,为进一步研究冷热处理和滚磨光整加工协同改善7075铝合金表面性能提供一定的基础理论支持。

1 试验

1.1 实验材料

本实验选用的实验材料为7075铝合金,试件尺寸为20×20×5 mm,化学成分如表1所示。实验前,将工件表面粗糙度Ra打磨至(1.020±0.020) μm,将试样分为A原始态、B退火态、C深冷态3组,如表2所示工艺进行热处理。其中C组又分为11小组分别进行1、3、5、7、9、11、15、25、30、35、45 h的深冷处理。试件处理结束后用无水乙醇冲洗,之后用超声清洗设备去除表面污染物,最后烘干备用。

表1 7075铝合金的化学成分 (%)

表2 7075铝合金试样处理方案

1.2 实验设备及方法

使用CHY-1700真空管式加热炉进行退火处理,温到入炉,将原始态7075铝合金在350 ℃下退火1 h后炉冷至室温,得到退火态的7075铝合金。使用YDS型双层保温生物液氮罐将退火态的7075铝合金直接浸泡在-196 ℃的液氮中,进行不同时间的深冷处理。使用HVT-1000显微维氏硬度计测量原始态、退火态以及经过不同时间深冷处理状态下的7075铝合金的硬度,并对其硬度的变化进行分析,选择硬度差别明显时所对应的处理状态下的7075铝合金进行滚磨光整加工实验。

滚磨光整加工实验所用设备为BJL-LL05立式离心式滚磨光整机,加工前,滚筒内装入试件以及适量的滚抛磨块、磨液和去离子水,加工过程中,试件和滚抛模块之间相互作用,发生碰撞、滚压、磨削等作用,从而达到表面光整的目的[5]。实验过程使用直径为2 mm的高铝瓷磨块和HA-FC磨液,磨块装入量约为60%,再加入去离子水和磨液到70%,在300 r/min的转速下对7075铝合金进行不同时间的滚磨光整加工,并记录加工过程中的表面粗糙度Ra和材料去除率(MRR)。使用M2型粗糙度测试仪对每个试件进行7次测量,去掉最大最小值后取平均值作为表面粗糙度Ra,同时利用失重法计算试件的材料去除率(MRR):

(1)

式中:m1和m2分别为试件加工前后的质量,t为滚磨光整加工时间,ρ为试件密度[15]。

摩擦磨损实验所用设备为HSR-2M往复式摩擦磨损试验机,实验过程采用湿式条件,载荷为5 N,行程为5 mm,实验时间为10 min,对磨材料为直径2 mm的高铝瓷磨块。使用TESCAN VEGA3型扫描电子显微镜(SEM)和超景深光学显微镜表征试件的表面形貌。使用OXFORD能谱仪(EDS)分析试件磨痕表面的元素含量。

2 结果及分析

2.1 硬度分析

原始态7075铝合金的显微硬度值为206.2 HV,退火态7075铝合金的显微硬度值为74.65 HV。经不同深冷时间处理后的7075铝合金的显微硬度值的变化趋势如图1所示。由图1可知,退火态的7075铝合金经过不同时间的深冷处理后,其显微硬度值总体呈先下降趋势。在深冷处理9 h时其硬度达到最低值49.08 HV,比退火态降低了34.3%,在前45 h其硬度值基本保持在50 HV左右。这是由于退火后晶粒快速长大,发生完全再结晶,组织大部分为粗大晶粒,导致硬度变低[17-18]。

图1 不同深冷时间对7075铝合金显微硬度的影响

2.2 滚磨光整加工结果分析

2.2.1 表面粗糙度Ra分析

不同热处理状态下7075铝合金加工过程中的表面粗糙度Ra和表面粗糙度下降率ΔRa的变化情况如图2所示,其中ΔRa计算公式为:

图2 不同热处理状态7075铝合金滚磨光整加工过程中的表面粗糙度Ra和表面粗糙度下降率ΔRa的变化情况

(2)

式中:Ra1、Ra2分别表示滚磨光整加工前后的表面粗糙度值,单位均为μm。

从图2中可以看出不同热处理状态下的7075铝合金在50 min的滚磨光整加工过程中表面粗糙度Ra整体呈下降趋势,在前10 min粗糙度的下降趋势相对较快,10 min之后粗糙度的下降趋势减缓。原始态的7075铝合金经过50 min的滚磨光整加工后Ra下降至0.295 μm,ΔRa达到70%左右,且加工15 min时ΔRa才达到50%。而经过退火态和深冷态试件ΔRa相对原始态试件更高,在加工3 min时ΔRa就基本达到50%,在加工15 min时ΔRa已经达到了原始态试件加工50 min时的ΔRa。其中退火态试件加工50 min后Ra下降至0.147 μm,ΔRa达到80%左右,深冷态试件加工50 min后Ra下降至0.106 μm,ΔRa达到将近90%。这说明7075铝合金经过一定热处理后其滚磨光整加工效率显著提高,也说明了硬度的下降对7075铝合金的滚磨光整加工效果有积极影响。

2.2.2 材料去除率MRR分析

不同热处理状态下7075铝合金滚磨光整加工过程中的材料去除率如图3所示。

图3 不同热处理状态7075铝合金滚磨光整加工过程中的材料去除率的变化图

从图3中可以看出随着滚磨光整加工时间的增加,试样的材料去除率整体呈下降趋势,且在前5 min材料去除率较大,这是因为在加工初期,工件的凸峰在力的作用下被快速刮除,使试件的材料去除率处较高水平,随着加工时间的增加,工件表面的凸峰基本消失,磨块与工件表面的接触面积变大,单位面积上的切削力减小,材料表面去除率慢慢趋于稳定[5]。在图3中还可以看出,经过热处理的7075铝合金材料去除率较原始态更高,在前10 min,退火态和深冷态试件的材料去除率为0.107 mm3·min-1,是原始态试件材料去除率的150%。经过50 min的滚磨光整加工后,退火态和深冷态试件的材料去除率分别为0.057 mm3·min-1和0.064 mm3·min-1,分别是原始态材料去除率的132%和148%。这是因为7075铝合金经过退火处理,其硬度显著下降,这就使得工件表面上的毛刺、尖角和凸峰更容易去除,从而使其材料去除率明显大于原始状态。总体而言,在滚磨光整加工过程中,深冷态7075铝合金的材料去除率始终高于原始态和退火态。

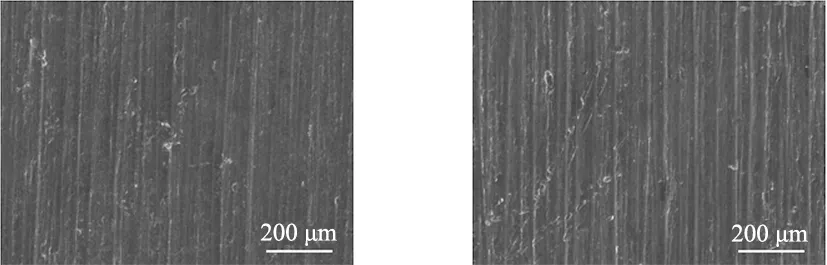

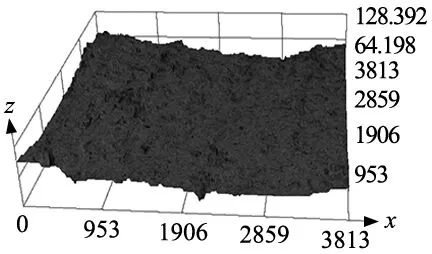

2.2.3 表面形貌和表面光亮度分析

不同热处理状态下7075铝合金加工前后的表面形貌如图4所示,试件加工后的表面光亮度情况如图5所示。图4a~图4c为试件加工前的表面形貌图,图4d~图4i分别为试件加工后的表面形貌和三维形貌图,经过对比可知原始态、退火态和深冷态试件的表面形貌较加工前都得到一定程度的改善,其中原始态试件加工后表面还存在大量明显划痕和沟壑,退火态试件也存在少量划痕,而深冷态试件经滚磨光整加工后其表面纹理基本去除,无明显缺陷,表面更加均匀,一致性高。从图5可以观察到,原始态试件表面映射的字母清晰度低,试件表面呈灰色,退火态试件表面映射字母清晰度较原始态有明显改善,但试件表面呈浅灰色,而深冷态试件表面映射的字母清晰度最高,且试件表面发亮,呈现较好的镜像效果。综合而言,硬度较低的退火态和深冷态试件的加工效果明显比原始态试件好,深冷态试件表面划痕基本去除,表面均匀一致性高,表面形貌改善效果最好,且映射字母清晰明亮,表面光亮度最高。

(a) 原始态滚磨光整加工前 (b) 退火态滚磨光整加工前

(c) 深冷态滚磨光整加工前 (d) 原始态滚磨光整加工后

(e) 退火态滚磨光整加工后 (f) 深冷态滚磨光整加工后

(g) 原始态滚磨光整加工后三维形貌 (h) 退火态滚磨光整加工后三维形貌

(i) 深冷态滚磨光整加工后三维形貌图4 不同热处理状态7075铝合金滚磨光整加工前后的形貌变化图

(a) 原始态 (b) 退火态

(c) 深冷态图5 不同热处理状态7075铝合金加工后表面光亮度情况图

2.3 摩擦磨损分析

2.3.1 摩擦系数

不同热处理状态下7075铝合金摩擦磨损系数随时间的变化情况如图6所示,其平均摩擦系数如图7所示。由图6和图7可知,经过热处理后,7075铝合金的摩擦系数与原始态相比有提高,退火态和深冷态的平均摩擦系数分别为0.801和0.527,而原始态平均摩擦系数只有0.275,较退火态和深冷态试件更低。这是因为热处理后7075铝合金的硬度有较大下降,摩擦系数会随着硬度的降低而增加[19]。原始态试件摩擦系数在0.161~0.530之间浮动,在实验开始的前4 min,摩擦系数先激增至0.530然后逐步下降至0.260,摩擦系数下降率高,说明基体正处于剧烈的磨损阶段,在4 min后,摩擦系数的变化范围在0.161~0.321之间,变化趋势走向平稳,此时基体磨损进入稳定阶段。退火态试件摩擦系数最高,在0.632~1.192之间浮动,变化范围大,且在实验过程中一直呈现缓慢上升的趋势,这说明在摩擦磨损过程中,基体一直处于剧烈磨损阶段。深冷态试件摩擦系数在0.414~0.682之间浮动,摩擦系数幅值跃变较原始态和退火态都更低,磨损过程呈现较稳定的状态。

图6 不同热处理状态7075铝合金摩擦系数变化图 图7 不同热处理状态7075铝合金平均摩擦系数图

2.3.2 磨痕形貌

不同热处理状态下7075铝合金磨痕形貌和表面元素成分分析如图8所示。从图8a~图8c为试件的对磨磨痕,可以看出磨痕表面均存在平行于磨损方向的微切削痕迹,这是典型的磨粒磨损。图8a为原始态7075铝合金对磨磨痕,可以看出磨损表面有较多大小不一的白色斑点和部分黑色沟壑,通过测试点1的EDS分析可知,基体脱落下的磨屑一部分被磨液冲洗带出磨损区域,还有一部分未得到及时冲洗在反复磨损下粘附在磨痕表面形成了白色斑点。原始态试件由于硬度相对较高,在相同载荷下磨痕宽度和深度较小,磨损率低。从图8d原始态试件磨痕的三维形貌可以看出,试件磨痕处有较多凸起和凹坑以及明显的犁沟,试件表面不均匀,一致性差。

(a) 原始态对磨磨痕 (b) 退火态对磨磨痕

(c) 深冷态对磨磨痕 (d) 原始态磨痕三维形貌

(e) 退火态磨痕三维形貌 (f) 深冷态磨痕三维形貌

(g) 测点1 (h) 测点2

(i) 测点3图8 不同热处理状态7075铝合金磨痕形貌和表面元素

图8b为退火态7075铝合金对磨磨痕,可以看出磨痕表面存在大片黑色区域和片状的剥落,通过测试点2的EDS分析可知,试件磨损表面O元素较原始态增加,说明在实验过程中,退火态试件表面有氧化物薄膜形成并脱落,是典型的氧化磨损。在磨损过程中未能及时被磨液清洗的脱落磨屑在磨痕表面反复被挤压并重新剥离磨痕表面,形成了大片连续的层状剥落,是典型的粘着磨损和剥层磨损。退火态试件硬度远低于原始态试件,在相同载荷下磨痕宽度和深度都远大于原始态试件磨痕,磨损率高。从图8e退火态试件磨痕的三维形貌可以看出,试件磨痕表面呈顺滑的弧形,磨痕较原始态试件更均匀且一致性高。

图8c为深冷态7075铝合金对磨磨痕,可以看出深冷态试件磨痕与退火态试件相似,不过磨痕表面黑色区域和片状的剥落少于退火态试件。通过测试点3的EDS分析可知,试件磨损表面O元素略少于退火态,试件经过深冷处理后,氧化速度变慢。粘着磨损和剥层磨损也较原始态变轻微。深冷态试件在相同载荷下磨痕宽度和深度都远大于原始态试件磨痕,但略小于退火态试件,这是因为其摩擦系数小于退火态试件且摩擦系数较退火态更加平稳。从图8f深冷态试件磨痕的三维形貌可以看出,试件磨痕表面与退火态相差较小,呈顺滑的弧形,表面均匀一致性高。

综合看来,原始态试件主要为磨粒磨损,而深冷态试件磨损机制与退火态相似,主要为粘着磨损。原始态试件摩擦系数、磨痕宽度和深度低,磨损率低,在滚磨光整加工中表现为材料去除率低,且磨损后磨痕表面不均匀,故在相同的加工参数下,原始态试件表面划痕难以去除,造成其加工后抛光质量差,表面发灰,镜面效果差。而退火态和深冷态试件的磨损机制相似,其加工效果差别不大。深冷态试件摩擦系数小于退火态且变化更加平稳,故而滚磨光整加工效果略好于退火态试件。在相同的加工参数下,深冷态试件表面粗糙度下降率最高,加工后表面无明显缺陷且表面光亮度更好,呈现了好的滚磨光整加工效果。

3 结论

本文基于不同热处理状态下的7075铝合金进行滚磨光整加工和摩擦磨损实验,探究不同热处理状态下的7075铝合金滚磨光整加工效果及摩擦磨损行为,得出以下结论:

(1)原始态7075铝合金经过退火处理,硬度从206.2 HV下降至74.65 HV。退火态试件经过深冷处理后硬度整体呈下降趋势。

(2)深冷态试件表面粗糙度下降率和材料去除率最大,且加工后表面纹理基本去除,无明显缺陷,表面更加均匀,表面光亮度更好。深冷态的7075铝合金表面改善效果最显著,滚磨光整加工效果最好。

(3)深冷态试件的平均摩擦系数大于原始态试件,但摩擦系数的变化较原始态更加平稳,且磨损后表面更加均匀,因此深冷态试件滚磨光整加工后的表面粗糙度更低,表面光亮度更高。