应用机器视觉的坡口切割轨迹校正*

徐家恒,魏鸿磊,孔祥志,马 骥,蒋志留,商业彤

(大连工业大学机械工程与自动化学院,大连 116034)

0 引言

企业在焊接生产过程中广泛应用机器人进行坡口切割。切割路径规划通常采用人工示教方式完成,即操作人员使用示教器控制机器人在模板工件上记录关键位置坐标点形成切割路径[1]。在批量切割过程中,当待切割工件与模板工件摆放位置不吻合时,会严重影响坡口切割精度,因此通常采用专用夹具定位,或通过人工示教方式校正切割轨迹,这两种方式都较为耗时,影响了生产效率。

机器视觉技术[2]因具有方便快速等优点在轨迹校正[3-5]与焊接切割[6-7]领域得到了广泛应用,如张雪健等[8]设计了一套基于机器视觉的坡口切割机器人控制系,可以完成图像采集、加工轨迹生成与坡口切割整个流程;赵立明等[9]提出了一种双目CCD激光扫描在线修正运动轨迹方法,降低了机器人对物理工装定位精度的依赖;杜勇等[10]提出利用机器视觉进行图像采集与切割路径规划,可在地面完成对电力高塔上切割过程的监控和引导,对孔位切割效果较好;周晶等[11]设计了一套基于视觉的玻璃基板定位切割分断设备,解决了玻璃边缘易发生形变或因外力崩口、裂痕的问题;王志江等[12]提出基于视觉传感的人机互动机器人焊接轨迹校正方法,通过观察监控界面实时调整加工轨迹。

以上各种方式应用到坡口切割中时存在工艺复杂等不足之处,本文基于机器视觉技术,提出一种适用于企业生产环境的坡口切割校正方法。包括手眼标定、模板匹配以及切割路径校正3个步骤。

1 轨迹校正原理

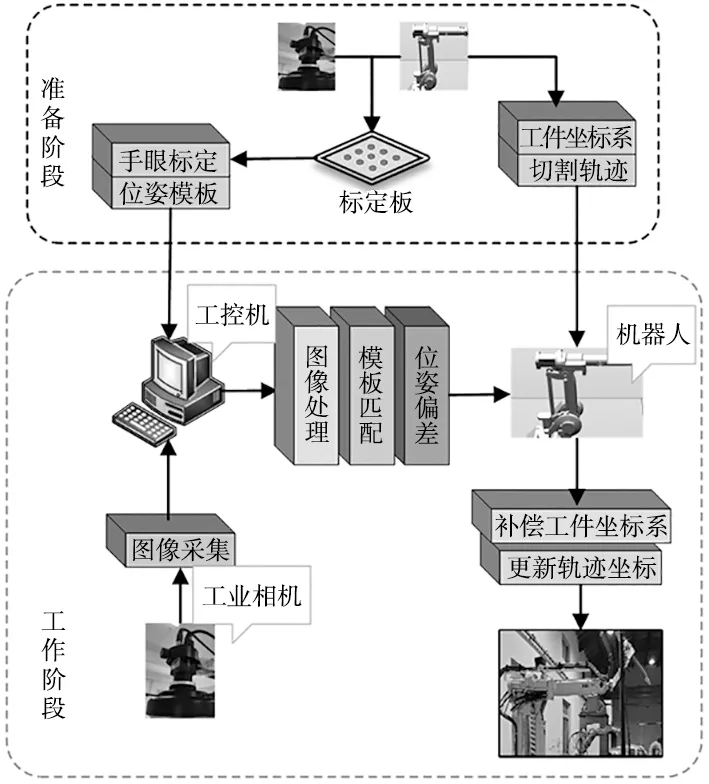

设计轨迹校正流程如图1所示。在准备阶段需要进行手眼标定[13-14],用以建立机器人坐标系与图像坐标系的转换关系。通过在模板工件上的示教方式确定切割轨迹,并拍摄图像设置工件模板;在工作阶段,由工业相机采集工件图像传送到工控机进行处理,采用模板匹配方式确定位姿偏差,转换成机器人坐标系后传输至机器人进行轨迹校正,由机器人带动切割枪完成切割工作。

图1 轨迹校正流程

1.1 固定视点手眼标定

手眼标定过程主要涉及机器人基坐标系、工具坐标系、标定板坐标系、相机图像坐标系和世界坐标系[15]。标定的实质是获取相机图像坐标转换为机器人工具坐标的位姿变换矩阵。为了防止热切割枪对相机本体造成伤害,采用Eye-To-Hand固定视点手眼标定系统,并基于Halcon设计算法进行计算,模型如图2所示。

图2 坐标系关系模型

基于Halcon进行手眼标定的流程如图3所示。

图3 基于Halcon手眼标定流程

在进行标定过程中,标定板水平固定于机械臂末端工具,随工具移动而运动到不同位置,相机采集不同位置图像,处理获得关键点信息,并进行相机标定得到相机相对于标定板的位姿camHcal;通过示教器获得机械臂末端工具相对于基坐标系的位姿toolHbase,代入式(1)从而可以得到相机图像坐标系到基坐标系的位姿变换camHbase:

(1)

相机图像坐标系与工具坐标系的位姿转换关系计算为式(2),用来求取机械臂最终需要到达的位姿,得到这个位姿便可以给机器人发送运动指令,控制切割枪进行切割。

(2)

然后通过示教器使用三点法建立工件坐标系如图4所示,并创建切割轨迹,完成准备工作。

图4 工件坐标系示意图

1.2 获取位姿偏差

通过模板匹配方法求取待切割工件与模板工件的偏差,步骤如下:

(3)

式中:(Gx,Gy)是模板图像边缘点的梯度。

步骤2:模板匹配。为提高匹配速度,本文采用高斯金字塔搜索匹配算法。图像金字塔由多张来源于同一张原始图的不同分辨率图像以金字塔形式组成,最底层为大尺寸、高分辨率的原图,层数越高,尺寸越小、分辨率越低。

首先对原图像进行高斯滤波与亚采样生成图像金字塔,然后从金字塔顶层开始进行搜索,匹配到模板后停止,从匹配处进入下一层,依次重复上述步骤,直到搜索到金字塔的底层,完成在原图像的工件匹配。图像金字塔搜索原理图如图5所示。

图5 图像金字塔搜索原理图

(4)

可以得出相似度量为S,如式(5)所示。

(5)

为去除光照对相似度量的影响,对式(5)进行归一化处理,如式(6)所示。

(6)

对于待测图I中的每个位置,按式(6)都可求出一个小于1的相似度分值,若最大相似度分值大于预定阈值则认为匹配成功。记录工件在此位置中心坐标为(uI,vI),旋转角度为λI。

步骤3:求取位姿偏差。已知相机图像坐标点(uM,vM)与(uI,vI),由位姿转换可得工具坐标系下对应位置(xM,yM)与(xI,yI)。代入式(7)求出偏差。

(7)

式中:θ为旋转偏差,Δx、Δy为位移偏差。

1.3 获取校正轨迹

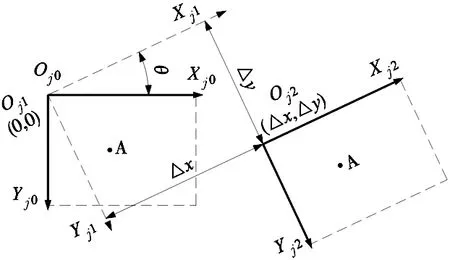

进行轨迹校正,需要对工件坐标系原点进行旋转与位移偏差补偿,原切割轨迹会随工件坐标系同步改变到正确位置。如工件坐标系Oj0旋转θ后得到坐标系Oj1,再位移Δx、Δy后得到坐标系Oj2。此时位于原坐标系Oj0上点A也会随之移动到Oj2上对应位置。建立坐标系间关系,如图6所示。

图6 坐标系补偿示意图

(8)

求出补偿后原点,更新工件坐标系,完成轨迹校正工作。

2 实验装置

为了验证本文坡口切割轨迹视觉校正方法使用效果,构建了以IRB1410机器人和视觉校正装置为核心的实验平台。

实验平台的功能是自动识别工作台上的工件并将切割轨迹校正到实际所在位置,完成坡口切割。具体实验平台结构如图7所示,由切割机器人与视觉校正模块组成。切割机器人由机器人1、示教器2、控制柜3和切割枪6等构成;视觉校正模块由工业相机7、LED光源8与工控机9组成,其中工业相机7垂直安装于工作台4上方,安装高度需保证工作台4上工件10摆放位置都能收入相机7视野。

1.IRB1410机器人 2.示教器 3.机器人控制柜 4.工作台 5.氧乙炔输送管 6.切割枪 7.工业相机 8.LED光源 9.工控机 10.工件图7 坡口切割机组和校正实验装置

当工件10放置于工作台4后,视觉校正模块获取图像进行处理完成轨迹校正,与控制柜3通讯控制机器人完成坡口切割任务。

3 实验结果与分析

在上述实验平台上进行实验,通过计算校正前后轨迹对应坐标点偏差来检验轨迹校正结果。设模板工件轮廓左上顶点坐标为A、左下顶点坐标为B、右下点坐标为C、右上顶点坐标为D,如图8所示。

图8 点位示意图

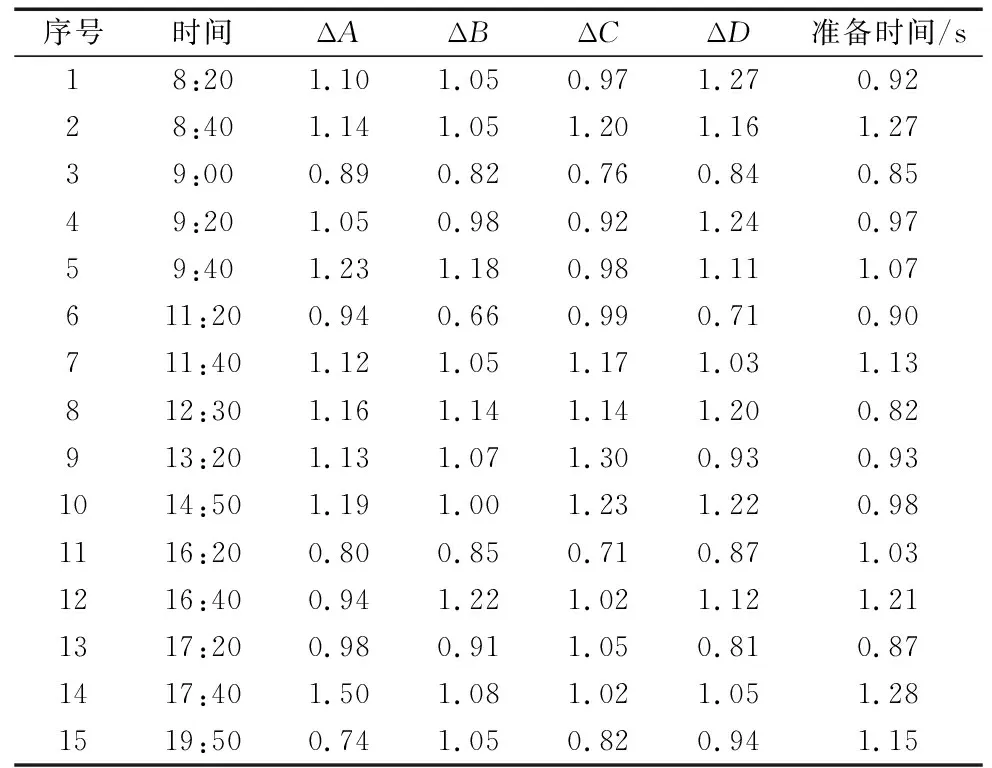

在不同时间段共进行15次实验,数据记录至表1。

表1 轨迹对应坐标点偏差表

对表1中数据进行分析可知,对光照问题,此视觉校正装置在不同时间段校正精度与处理时间较稳定,受不同时间段光照影响较小,鲁棒性好;对精度问题,校正轨迹与实际轨迹对应坐标间最大偏差1.50 mm,最小偏差0.66 mm,平均偏差1.03 mm,精度较好且稳定;对工作周期时长,可以将切割准备时长降至1.3 s以内。

4 结论

本文针对机器人切割坡口过程中工件存在定位误差导致过切割与欠切割及工件坐标系示教工作繁琐等问题,提出一种应用机器视觉的切割轨迹校正方法。通过提取待切割工件轮廓,进行形状配准获取位姿偏差,通过补偿工件坐标系更新轨迹坐标点,校正待加工工件的校正切割轨迹。实验结果表明,该方法校正后的切割轨迹误差在1.5 mm以内,切割准备时长降至1.3 s以内,能够解决实际切割过程中工件位姿偏差造成的过切割与欠切割问题,简化示教工作,提高坡口切割的自动化程度。