新一代载人飞船可重复使用技术体系研究

余 抗,吴文瑞,苏 令,马晓兵

(北京空间飞行器总体设计部,北京 100094)

0 引 言

中国已完成空间站建造任务,将利用微重力、高真空等特殊的空间环境开展大规模空间应用,后续还会将探索的脚步迈向地外,开展载人月球及深空探测。然而,高昂的天地往返运输成本是制约大规模空间应用及太空探索的主要因素,从技术发展趋势来看,采用可重复使用的飞行器是降低成本的重要途径。NASA支持的商业乘员开发计划[1]中,将飞船可重复使用作为主要技术指标。载人“龙”飞船已实现单艘飞船载人重复使用,而国外在研和现役的新一代载人航天器“猎户座”飞船、“星际航线”飞船和“鹰”飞船[2-4]均按照具备重复使用能力开展设计。综上,航天器可重复使用技术不仅能够降低天地往返运输成本,提升经济效益,为大规模开发太空奠定基础;同时,可重复使用也作为新一代飞船的重要技术特征,体现出航天器系统设计的先进性。目前,中国在研的新一代载人飞船需要具备重复使用能力,而国内针对航天器重复使用研究领域尚处于起步阶段,亟需建立可重复使用技术体系。本文提出了新一代载人飞船可重复使用模式的构想,对航天器可重复使用的技术难点进行了分析,明确了研制思路并从多维度给出了解决问题的技术途径,形成了新一代载人飞船可重复使用技术体系。

1 新一代载人飞船可重复使用模式构想

如图1所示,以近地任务为例,新一代载人飞船每次执行完任务后,从空间站撤离,返回舱与服务舱分离,服务舱再入大气层烧毁不重复使用,返回舱能够实现整船60%以上价值设备的重复使用,返回舱返回着陆后通过必要的检测、维修,换装防热结构、降落伞、火工品等不可重复使用设备,对接新的服务舱,进行重复使用放行试验测试后,即可出厂执行下一次飞行任务。而载人月球探测任务类似,飞船在执行完单次飞行任务后返回地球,进行必要的设备更换、维修、测试即可执行下次任务。与单次飞行任务相比,由于返回舱实现了高价值产品的回收,能够有效降低飞船的运营成本。

图1 新一代载人飞船近地任务可重复模式构想图Fig.1 Conception of reusable mode of China’s next-generation manned spacecraft

2 技术难点分析

新一代载人飞船开展重复使用设计面临以下难点和挑战。

2.1 载荷环境优化与识别

载人航天器在单次飞行任务周期内面临复杂的载荷环境。飞船在上升段受运载火箭影响,经受振动、噪声环境;在船箭分离、舱段分离过程中,经受火工冲击载荷;在轨飞行过程,密封结构经受压力和温度交变载荷;返回过程中,返回舱经受再入过程的气动力热环境;回收段,返回舱经受降落伞开伞载荷和着陆冲击;着陆后,返回舱经受着陆场自然环境的影响。由于结构损伤会产生积累,优化载荷条件能够增长重复使用周期,提升重复使用次数。同时,对飞船经受载荷环境识别的全面性是开展重复使用设计的基础。综上,应围绕可重复使用需求开展条件设计,通过优化、量化载荷条件为飞船实现重复使用创造条件。

2.2 建立设计准则

国内在有关航天器产品重复使用性能设计的标准规范方面尚属空白[5],可以供参考的飞机疲劳耐久性设计由于使用频次和设计准则不同无法使用;不同类型产品由于重复使用的失效模式均不相同,需建立航天产品重复使用性能设计准则和标准规范,确保飞船产品具备重复使用能力。

2.3 快速状态恢复

重复使用的主要目标是降低运营成本,在寿命期内尽可能多地增加发射频次能够实现效益最大化[6],这就对从飞船返回到出厂的研制流程周期提出了更高的要求。目前载人航天器正样研制流程均在2年左右,无法适应重复使用航天器航班化运营的需求,因此需建立飞船快速状态恢复能力。

2.4 健康监测与寿命评估

面对飞船可重复使用多频次、长寿命的任务特点,参考车辆、飞机等长寿命周期运载工具的维修保养设计[7],建立基于在轨监测和返回地面后检测的飞船健康监测系统对飞船返回后诊断维修、飞船重复使用放行及飞船剩余寿命进行决策,全面地评估飞船实际状态[8-9]。

3 可重复使用研制思路及技术体系

3.1 可重复使用研制思路

新一代载人飞船可重复使用的研制思路如图2所示,首先进行飞船可重复使用条件设计,为船上产品创造适合重复使用的条件;基于条件设计,识别并分析产品载荷环境,开展产品可重复使用性能设计;在产品具备重复使用性能基础上,为实现快速复用,缩短飞船返回后的维修周期,开展可重复使用维修保障性设计;开展自主健康检测及故障诊断设计,用于指导重复使用维修及放行策略,评估飞船完成下次任务的可靠度。

图2 新一代载人飞船可重复使用研制思路Fig.2 Development idea of China’s next-generation reusable manned spacecraft

3.2 可重复使用技术体系

新一代载人飞船可重复使用的技术体系围绕可重复使用条件设计、产品可重复使用性能设计、可重复使用维修保障性设计和自主健康监测及诊断设计展开,具体如图3所示。

图3 新一代载人飞船可重复使用技术体系Fig.3 Reusable technology system of China’s next-generation manned spacecraft

3.2.1可重复使用条件设计

可重复使用条件设计是通过降低、量化返回舱飞行过程中的载荷,从而为返回舱设备实现重复使用创造良好条件。针对经受的高速再入热环境,返回舱采用双层结构设计,外层为单次使用的烧蚀材料防热结构,以保证内层设备处于合适的温度条件。针对上升段及返回着陆段的力学环境,返回舱采用了缓冲气囊无损回收设计及隔冲减振设计。针对着陆后自然环境,返回舱采取了防护设计。以下进行具体说明。

1)双层结构设计

新一代飞船返回舱可采用双层结构设计,外层为可拆卸的防热结构,每次飞行任务后更换新的防热结构即可重复使用。由于登月飞船对于自重要求更加苛刻,飞船防热结构选用了单次使用的烧蚀材料,而不是能够重复使用的陶瓷隔热材料;内层为可重复使用的金属承力结构,金属结构和防热结构中间为放置大部分设备的非密封区域,在防热结构的保护下,非密封区域的产品能够不受飞船返回舱第二宇宙速度再入返回热流的影响;同时该区采用大开口构型,便于每次飞行任务后对设备进行检测、维修。

2)结构无损回收设计

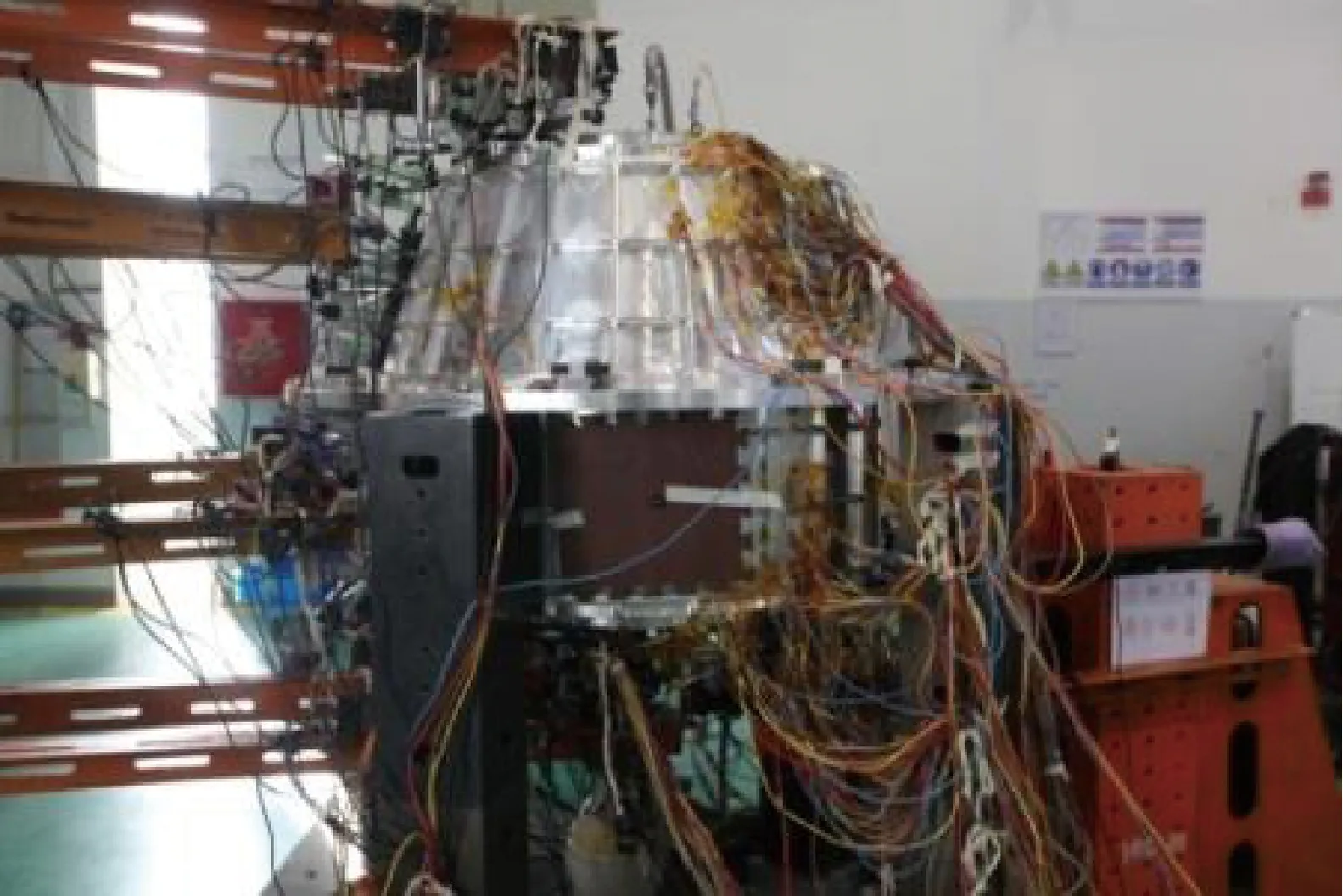

为了降低返回舱着陆时对舱体结构及产品的损伤,采用了气囊缓冲着陆方式。气囊缓冲方式能很好地适应多种着陆地面状况和不同地面水平风速条件,有助于提高舱体在缓冲着陆过程中的稳定性。气囊采用内外囊双层设计,外囊排气缓冲,内囊不排气支撑实现着陆过程中对舱体的保护,有利于舱体的重复使用。为了对该项设计进行验证,开展了返回舱着陆试验,如图4所示,模拟返回舱着陆状态下对舱体结构响应进行了测量。

图4 返回舱缓冲气囊设计示意图Fig.4 Cushion airbag design of the reentry capsule

着陆试验结果表明,返回舱在内囊作用下未发生触地;气囊外囊缓冲过程中压力控制在135 kPa±5 kPa范围,舱体结构受到着陆过载控制在10g0左右,时域下的过载/气囊压力曲线可视作一个标准的半正弦波,如图5所示,返回舱结构载荷可控,缓冲气囊能够有效地防护结构避免受损。

图5 着陆试验返回舱结构过载及气囊压力曲线Fig.5 Curves of structure overload and airbag pressure of the reentry capsule during landing tests

3)隔冲减振设计

为降低上升段振动环境及分离火工冲击对船上产品的影响,可分别从冲击源头、传递路径和设备端进行隔冲减振设计,降低外部载荷对产品寿命的影响。具体实现措施上,针对火工品产生的爆炸冲击,采用阻尼器、隔冲环一类的隔冲装置降低初始载荷;在冲击传递的路径上通过增加材料分界面和缓冲孔来耗散冲击传递过程中的能量;在对冲击敏感设备与舱体安装接口处设置隔冲垫,完成进一步的隔冲减振。

4)着陆后防护设计

飞船返回舱着陆后自然环境复杂,沙尘、雨水、盐雾等环境会对航天器性能和寿命产生影响,因此需进行着陆后防护设计,从新一代载人飞船试验船回收任务实际情况来看,飞船非密封区域受着陆场自然环境影响进入了沙石等多余物,如图6所示。为避免自然环境对返回舱重复使用的影响,针对返回舱回收过程中分离掉的防热结构开口处需采取防尘措施;发动机喷口为避免多余物进入应设置过滤网进行防护;其他外部设备均应准备防护罩,在回收人员到达现场后进行安装;返回舱在进行必要处置后应尽快进入环境可控的包装箱,进行转运、运输。

图6 返回舱着陆后需防护区域示意图Fig.6 Areas to be protected on the reentry capsule after landing

图7 安定性设计准则验证试验示意图Fig.7 Photo of the stability design criteria validation test

3.2.2产品可重复使用性能设计

通过可重复使用条件设计,确定了飞船外部载荷条件,船上产品将根据载荷条件开展重复使用性能设计。根据产品类型,将返回舱产品分为结构类产品、管路系统和一般单机分别开展重复使用性能设计。

1)结构类产品可重复使用性能设计

返回舱承力结构包括金属密封壳体及复材结构,一般按照“无限寿命”准则开展重复使用性能设计,即飞船飞行载荷应力水平低于结构疲劳应力水平。以常见的航天器主承力结构材料铝合金为例,结构采用静强度设计,实际飞行载荷与设计载荷与关系为1.5倍,飞行器经受实际飞行载荷的应力水平是材料屈服应力的0.67倍。而铝合金的疲劳强度一般为屈服强度的0.8倍左右,理论上按照静强度设计的飞行器主承力结构在正常飞行条件下是不会产生疲劳。

为了进一步优化结构设计,提高载重比,挖掘密封舱结构承载潜力,引入安定性理论和分析方法。安定是描述理想弹塑性体在反复载荷作用下发生塑性变形之后的一种自适应特性。结构经过一定量的塑性变形后,产生了有利的残余应力场,从而将物体的弹性极限载荷提高,该方法已在航空、船舶、土木工程等诸多领域得到验证。针对密封壳体,采用安定性准则设计,在应力集中处发生局部屈服情况,仍能够经受交变载荷而保证结构性能。为了验证安定性设计准则的有效性,开展了密封舱重复加载试验。根据仿真及理论计算结果,密封舱的安定极限为0.278 MPa,屈服极限载荷为0.15 MPa,试验结果表明,密封舱在经受30次交变安定载荷条件下仍保持强度及密封性能,试验证明了该理论的正确性。

由于飞船重复使用长寿命周期运营,飞船会面临盐雾、湿热等对结构产生腐蚀的环境,对于舱体结构采用防腐涂层进行防腐处理,特别对焊缝、密封舱内部等关键部位进行整体防护。

2)管路系统可重复使用性能设计

管路系统为实现重复使用[10],可采用无毒的推进剂和工质,具备良好的人机交互特性,便于返回后的排放操作;尽量选用能够多次使用工作的组件,减少电爆阀、破裂破片等单次飞行任务产品;对于采用静强度设计的贮箱、气瓶一类的压力容器根据重复使用条件选取合适的安全系数,覆盖全寿命周期内的使用环境;针对发动机、泵等产品的关键部分进行隔振和防护设计。

3)一般单机可重复使用性能设计

对列入到重复使用范围的单机产品进行分类,按照类别根据全寿命周期载荷环境分析其失效模式,选择合适的载荷设计条件开展单机产品可重复使用性能设计。参考国外关于重复使用飞行器硬件试验要求的标准规范,标准指出声、振动、冲击环境对产品工作寿命有显著影响,其他环境如热真空、热循环、加速度、电磁兼容、湿度等对产品工作寿命没有影响或者影响可以忽略。参考标准规范明确了在不改变原有鉴定量级、重复试验组数前提下的试验条件制定原则,式(1)给出了鉴定试验时长和正样产品经受飞行任务环境(含验收试验)时长的关系。重复使用性能试验的设计原则是在产品鉴定件上开展重复多组鉴定试验,试验通过则证明产品具备重复使用性能,正样产品仍只进行验收试验证明产品与设计的一致性。

(1)

式中:TA表示验收试验加上飞行总时长,在该时间下飞行产品产生与鉴定见等效的累计疲劳损伤;TQ表示鉴定试验总时长,在该事件下鉴定件产生与正样件等效的累计疲劳损伤;b为试验产品中大多数对疲劳敏感材料的应力与循环次数关系的疲劳曲线斜率的相反数;M表示鉴定与验收试验之间的余量,数值上等于鉴定量级与验收试验量级的比值,单位为dB;S为生产差异参数,表示由于鉴定件和正样件不是完全一致的产品,两者在生产环节的差异带来的影响;K为试验差异参数,取值与试验容差相关。

3.2.3可重复使用维修保障性设计

飞船可重复使用维修保障设计均按照减少拆装操作,尽可能在船上检测的原则进行设计,以实现飞船重复使用快速状态恢复的能力。

1)金属结构维修可重复保障性设计

返回舱着陆时,着陆场的复杂地面条件有可能会意外损坏底部舱体结构;为此,舱体结构为可拆卸连接设计。在底部意外损坏时,通过更换损坏部分来恢复密封舱的使用功能。

静密封拆卸环节、活动密封环节,出现密封圈意外损伤、外观质量差、密封面划伤等情况,可采取密封圈更换、密封面维修等措施恢复密封功能。

提供舱段连接机械接口要求与单机进行接口匹配性设计和对接要求,同时螺纹接口容易损坏,为此,此局部接口增加可更换的调整环节(即可拆卸的局部接头),通过更换接头来恢复使用功能。

返回舱返回后将利用检漏、精测、充压后三维重构测试和无损探伤对金属结构进行检测。

2)管路系统维修保障性设计

管路系统上的产品采用模块化设计,各个模块的对外接口采用活连接,便于模块整体拆装、维修、更换。模块连接接头使用可重复使用的活连接接头与管路连接,使用双O型圈柱塞接头,拆装时不影响密封面,能够直接更换O型密封圈。

管路系统通过设计具备在船状态恢复的能力,完成推进剂、工质排放后通过等离子水对管路系统进行清洗,利用酒精对残存液体进行置换,采用高温氮气进行吹除,即可具备再次加注能力。

管路系统上的压力传感器,通过旁支测试管路设计,使用标准压力源,通过地面设备对回路充氮气加压或抽真空的方式即可开展压力传感器标定测试。

3)机构类产品在船检测设计

对于泵组、风机等一类的存在往复运动的机构类产品可利用产品工作时的声学特性在船上不拆下对产品状态进行检测。通过在通过在泵和风机电机轴承和基座位置粘贴振动加速度传感器,测量泵运转时的微振动信号,并与发射前的测量结果进行对比,评估泵组、风机产品内部的状态,确认是否存在影响再次飞行的潜在损伤。

4)防热结构可拆装设计

返回舱的防热结构为单次使用产品,每次飞行前需更换全新产品。返回舱防热结构采用分区设计与可拆卸设计,每块防热结构均能够拆装。每次更换防热结构时,承力结构上的防热安装安装接口采取精度可调设计,避免多次拆装对安装精度的影响;安装接口由可拆卸的连接角片组成,可通过拆卸更换+离线加工的方式,恢复安装防热单元的机械接口精度。

5)产品维修可达性设计

如图8所示,由于飞船采用双层结构设计,返回舱大部分设备布局在非密封区,侧壁防热结构拆下后,设备操作空间开敞,安装、拆卸均可实施。舱内设备安装在舱内盖板下方,盖板可拆装,拆下后即可对舱内设备进行操作。通过工装支撑确保设备顺利进出密封舱,或者利用机械臂辅助进出。

3.2.4自主健康监测及诊断设计

为满足飞船长寿命运营和短周期维保的任务需求,通过自主健康检测及诊断设计,能够为飞船重复使用维修、保养、寿命及可靠性预计、飞行放行提供决策建议。

1)智能化传感网络系统设计

通过需求分析,形成可重复使用状态在轨监测需求,搭建以光纤光栅、噪声信号定位为主的高可靠智能传感器系统(见图9),获取航天器各部件及系统功能的运行参数,通过融合各类特征信息,实现对航天器的状态诊断[11],经过数据处理后成为判断航天器单机及系统是否出现故障,以及能否重复使用等特征信息,使航天器具备在轨和地面期间损伤快速定位,为故障处置和地面维修提供决策信息。

图9 基于光纤光栅传感器的健康监测系统示意图Fig.9 Schematic diagram of health monitoring system based on fiber grating sensors

2)全寿命周期数据分系统系统设计

航天器在地面单机测量、分系统联试、系统测试、试验期间以及在轨飞行期间产生海量数据,重复使用后数据更是成倍增加,需要建立数据管理系统[12],通过不同维度的分析比对,实现数据的有效管理和高效使用[13],通过系统模型和预设的安全阈值,综合分析给出故障风险建议。

3)地面快速测试评价系统设计

航天器返回地面后需要进行系统测试,确保覆盖性的前提下进行快速测试项目设计,同时针对在轨诊断的故障,进行全面的故障检查,根据需要对单机进行返厂复检,为系统健康状态提供评价依据。

4)自主诊断预测评价系统设计

航天器在轨获取的数据是航天器在轨健康评价的数据源[14],也是地面“视情维修”的重要依据,为确保航天器在轨安全运行,需要对航天器在轨自主诊断的需求进行分析,受在轨硬件资源的限制,聚焦航天器主要功能和关键参数的诊断,确定可靠的诊断方案,对灾难性故障实现自主隔离,结合地面飞控支持对关联故障及次生故障进行预测和排除。

4 飞行验证情况

针对新一代载人飞船可重复使用技术已在前期搭载飞行中进行了先期验证,具体如下:

2016年6月,利用CZ-7运载火箭首飞搭载开展了多用途飞船缩比返回舱无控再入飞行试验。本次飞行验证对防热结构拆装设计、金属结构重复使用进行了验证。返回舱返回后进行了防热结构拆装,对金属结构进行了状态检查,经检查主结构完好,防热结构能够正常拆装,如图10所示。

图10 防热结构拆装状态示意图Fig.10 Photos of disassembly and assembly status of the heat protection structure

2020年5月,利用CZ-5B运载火箭首飞搭载进行了新一代载人飞船试验船高速再入飞行试验。该飞行试验对重复使用技术进行了进一步验证,返回状态如图11所示。具体如下:

图11 新一代载人飞船试验船返回后状态示意图Fig.11 State of the test version of China’s next-generation manned spacecraft after returning

1)对防热结构拆装设计进行了全面验证,实现了防热结构100%可拆装、安装精度可恢复;

2)舱体结构在气囊保护下完好无变形;结构着陆过载经测量小于9;密封舱漏率指标和结构度指标变化率小于0.1%,与发射前数据基本一致;

3)使用了多台返回件(即至少经历过一次飞行任务的产品),返回后加电测试、返厂测试均正常;

4)利用光纤光栅传感系统进行在轨环境监测,对飞船自主健康监测系统进行了初步验证。

5 结 论

航天器重复使用技术是降低天地往返运输成本,提升航天综合效益的重要手段,也是下一代载人航天器的重要特征。本文从可重复使用条件设计、产品可重复使用性能设计、可重复使用维修保障性设计和自主健康检测及诊断设计4个维度提出了航天器可重复使用技术体系,可用于指导新一代载人飞船开展重复使用研制。