燃机电厂余热锅炉降压节能研究

王剑杰WANG Jian-jie;桑伟逢SANG Wei-feng

(国能浙江余姚燃气发电有限责任公司,余姚 315400)

0 引言

某电厂为美国通用电气(GE)公司生产的780MW“二拖一”多轴联合循环燃气发电机组燃机,余热锅炉由是由DELTAK 公司生产的DINO-6196 型卧式、三压、再热、自然循环的无补燃锅炉,每台余热锅炉通过GE9F 燃气轮机产生的高温烟气依次流经锅炉各个受热面,加热给水及其蒸汽,最后产生合格的高温高压蒸汽带动汽轮机进行发电做功。

余热锅炉露天布置,由省煤器、汽包、蒸发器、过热器以及上下联箱等换热管簇和容器等组成,构成了水变成蒸汽的三个阶段:加热、蒸发、过热。采用水平方向流动的烟气和垂直布置的受热面而进行热量交换的方式来产生过热蒸汽,进口烟道将燃机出口段与锅炉本体连接起来,并将烟气均匀的分配给锅炉的受热面,其本体受热面按照压力等级从前到后依次并列,烟囱布置在最后。锅炉辅助设备配由KSB 公司生产的2 台高压给水泵、2 台中压给水泵和Union pump company 公司生产2 台低压再循环给水泵组成。

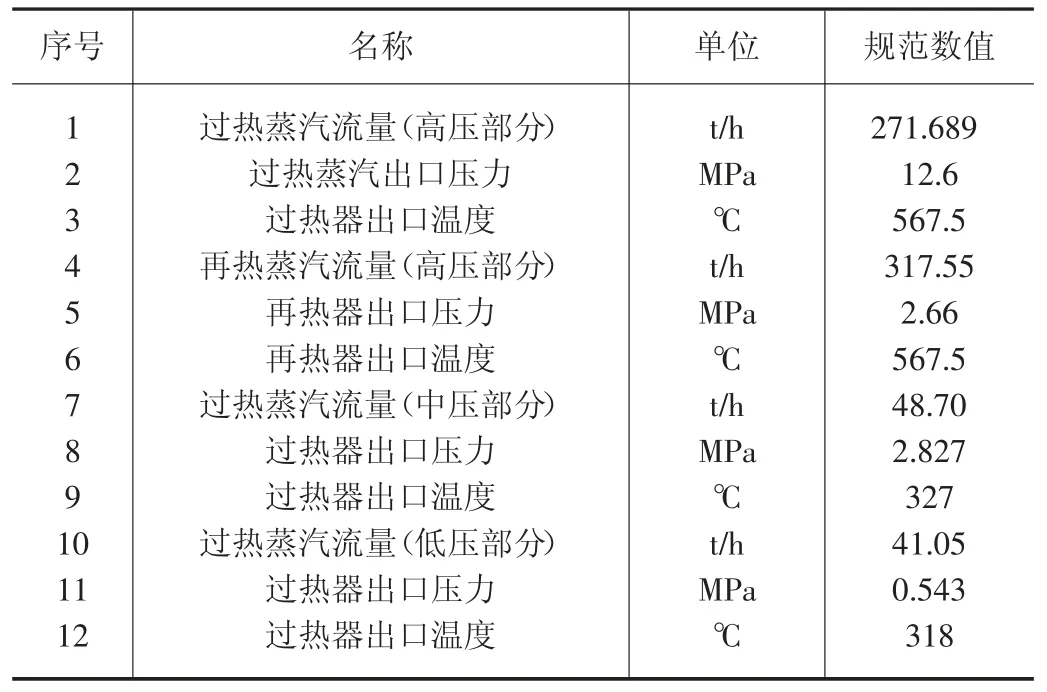

在年平均气象条件下,余热锅炉主要参数如表1。

表1 余热锅炉主要参数

1 现状

受外部环境影响,调峰机组基本为早起晚停运行,由于余热锅炉本身的蓄热量,在机组停机后,燃机盘车投入,燃机高温部件温度较高,部份热量逐级传递到后面的锅炉受热面,造成高压、中压、低压汽包压力逐渐升高。当高压汽包压力升高到一定时,正常10.5MPa 左右,高压汽包开始降压放热,造成布置在高压受热面后的中压、低压受热面吸热压力升高,为了保证中压、低压过热器安全门不动作,当中压汽包压力升高到2.5MPa 时,中压过热器出口疏水电动门开启,汽包压力2.3MPa 时关闭;低压汽包压力升高到0.5MPa 时低压过热器出口疏水电动门开启,汽包压力0.45MPa 时关闭。通过排放管道这些热量排放到定排扩容器,流入定排水池,最后排到曝气池,造成大量热量与工质的浪费,并且排放时产生噪音,污染环境。

2 原因分析

2.1 中低压汽包排放次数

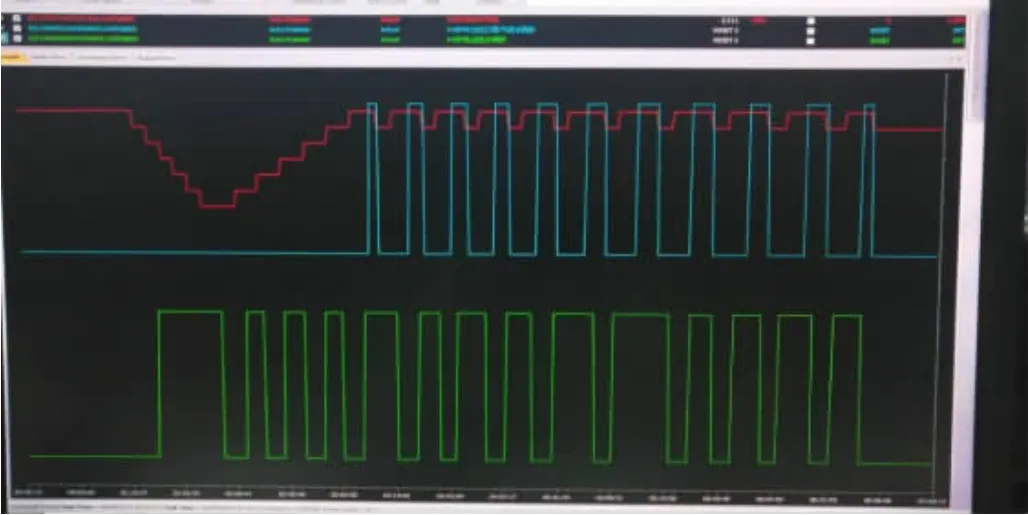

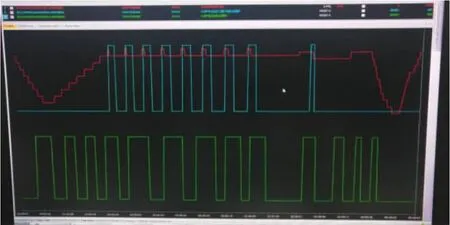

(图1、图2 中,蓝色曲线:中压过热器出口疏水电动阀开启次数,绿色曲线:低压过热器出口疏水电动阀开启次数)

图1 #1 炉

图2 #2 炉

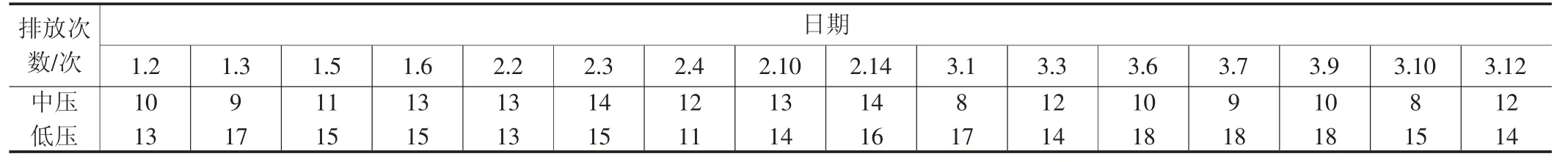

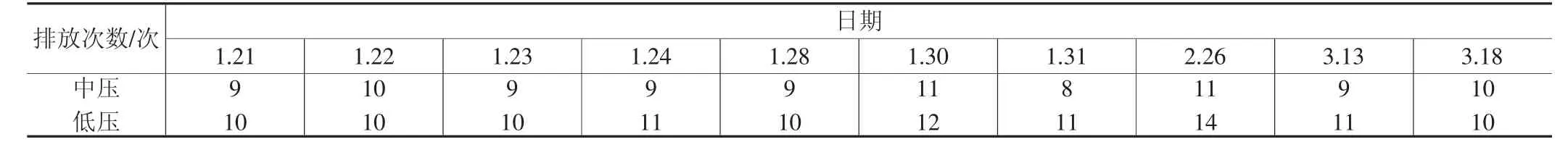

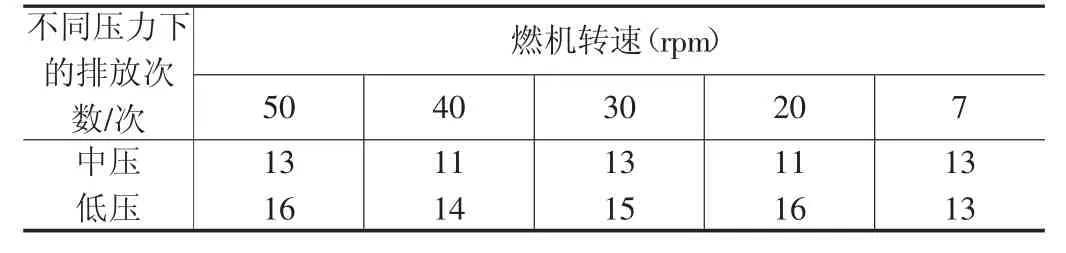

从图1、图2、表2 和表3 中可以看出一般#1 炉中压汽包排放8-14 次,低压汽包排放11-18 次,#2 炉中压汽包排放8-11 次,低压汽包排放10-14 次,每次排放时间中压一般在10min 左右,#1 炉低压汽包平均排放时间18min,#2 炉低压汽包平均排放时间16min。

表2 #1 炉不同压力下的排放次数统计

表3 #2 炉不同压力下排放次数统计

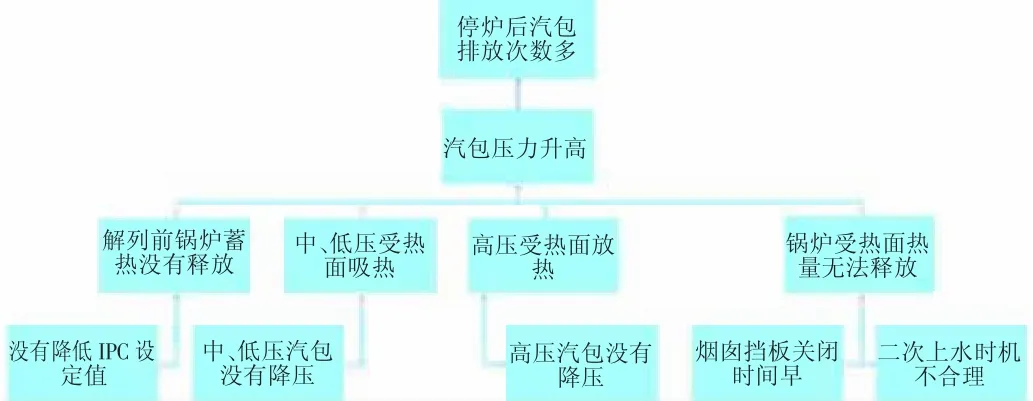

2.2 原因分析

原因分析关联图如图3。

图3 原因分析关联图

末端原因:

①解列前没有降低IPC 设定值。

②停机时高压汽包没有降压。

③停机后二次上水时机不正确。

④烟囱挡板关闭时间过早。

确定主要原因(如表4-表6):

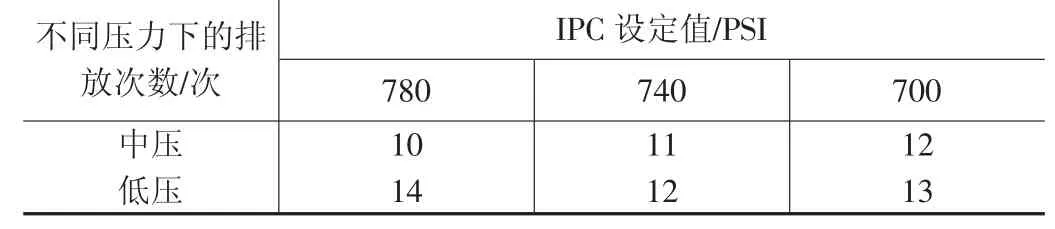

表4 不同IPC 设定值下的排放次数

①要因确认一:解列前没有降低IPC 设定值。

确认内容:解列前降低IPC 设定值对中压汽包排放的影响情况;确认方法:试验、调查分析;实验背景:停机时汽包压力高压8.0MPa、中压2.4MPa、低压0.4MPa;结果表明,降低IPC 设定值,在停机过程中对汽包排放次数的影响不是很明显,排放次数基本差不多。确认结论:非要因。见表4。

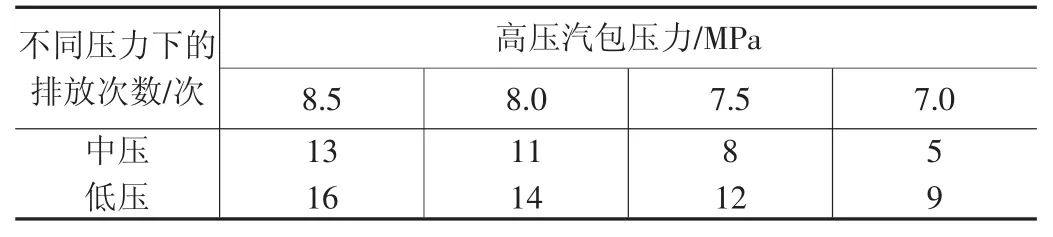

②要因确认二:停机时高压汽包没有降压。

确认内容:停机时高压汽包降压对中低压汽包排放的影响情况;确认方法:试验、调查分析;实验背景:停机时汽包压力中压2.4MPa、低压0.4MPa;结果表明,停机时降低高压汽包的压力值能明显降低中、低压汽包的排放次数。确认结论:要因。见表5。③要因确认三:停机后二次上水时机不正确。

表5 不同高压汽包压力下的排放次数

确认内容:停机后二次上水时机对中压汽包排放次数的影响情况;确认方法:调查分析;影响程度:停机后二次上水时机过早,则汽包上水量较少,炉水储存热量也较少;如上水时间过晚,能吸收的热量较少,无法起到上水蓄热的作用。现状情况:经过调查表明,在长期操作经验的积累下,在高压汽包8.0MPa 左右上水为最佳时机,满足启机前的汽包水位,也能满足启机时的辅汽供应。确认结论:非要因。

④要因确认四:烟囱挡板关闭时间过早。

确认内容:烟囱挡板关闭时间过早对中压汽包排放次数的影响情况;确认方法:试验、调查分析;实验背景:停机时汽包压力高压8.0MPa、中压2.4MPa、低压0.4MPa,烟囱挡板关闭过早的话,会导致内部热量积聚,无法形成冷却通道;现状情况:经过调查表明,烟囱挡板关闭时间过早对中压汽包排放次数的影响不明显;确认结论:非要因。见表6。

表6 不同转速下的排放次数

3 试验过程

①01 月24 日19:40#2 机减负荷开始停机,解列后通过高旁,熄火关炉侧电动阀时高压汽包压力控制在6.0MPa,00:08 高压汽包压力7.62MPa、水位-226mm,启动高压给水泵上水至0mm,06:30 燃机冷拖前水位-452mm。

随着停机,中压压力缓慢降至1.8MPa,退辅汽时压力1.25MPa,06:10 投辅汽前压力1.8MPa,水位-182mm,期间启动给水泵上水一次,中压共排放3 次,排放总时间35min。

低压汽包解列后通过低压旁路缓慢将压力降至0.35MPa,到启动前共排放6 次,排放总时间140min。

②01 月29 日23:58#1 机减负荷开始停机,解列后通过高旁,熄火关炉侧电动阀时高压汽包压力控制在6.5MPa,05:50 高压汽包压力6.6MPa、水位-386mm,启动高压给水泵上水至-20mm,13:10 燃机冷拖前水位-436mm。

中压压力缓慢降至1.8MPa,退辅汽时压力1.40MPa,06:06 中压水位降低至-206mm,再次启动中压给水泵上水至22mm,12:50 投辅汽前压力2.0MPa,水位-173mm,期间排放5 次,共25min。

低压汽包解列后通过低压旁路缓慢将压力降至0.35MPa,到启动前总共排放7 次,排放总时间112min。

③02 月03 日18:50#1 机减负荷开始停机,解列后通过高旁,熄火关炉侧电动阀时高压汽包压力控制在7.0MPa,22:50 高压汽包压力8.3MPa、水位-234mm,启动高压给水泵上水至90mm,06:30 燃机冷拖前水位-465mm。

随着停机,中压压力缓慢降至1.8MPa,退辅汽时压力1.3MPa,06:10 投辅汽前汽包压力2.0MPa,最低降至1.2MPa,期间排放了5 次,排放总时间54min。

低压汽包解列后通过低压旁路缓慢将压力降至0.35MPa,到启动前共排放6 次,排放总时间98min。

④02 月09 日00:08#1 机减负荷开始停机,解列后通过高旁,熄火关炉侧电动阀时高压汽包压力控制在7.5MPa,04:12 高压汽包压力8.07MPa、水位-276mm,启动高压给水泵上水至100mm,14:00 燃机冷拖前水位-565mm。

中压压力缓慢降至1.8MPa,退辅汽时压力1.35MPa,04:24 中压水位降低至-95mm,启动中压给水泵上水至90mm,12:00 中压汽包压力2.4MPa,13:50 投辅汽前压力2.2MPa,水位-202mm,辅汽压力最低降到1.4MPa,期间排放7 次,共64min。

低压汽包解列后通过低压旁路缓慢将压力降至0.35MPa,到启动前总共排放8 次,排放总时间130min。

4 操作优化

①思路:汽机解列前,尽量释放高、中受热面蓄热量,让这部分能量进入汽机,增加停机过程中发电量。燃机熄火前,高、中、低压汽包水位控制在低位合理范围,为燃机熄火后存储热量提前做准备,燃机熄火后,缓慢将高、中压汽包水位上到规定水位。

②操作方法:考虑到供辅汽压力要求以及启停间隔时间,停炉过程中可以通过缓慢降低高中低压汽包的压力设定值,解列后至熄火高、中、低压汽包水位控制在低位合理范围内,熄火时将高压汽包压力控制在7.0MPa 左右;中压压力随减负荷开始缓慢降低至1.8MPa,降压时注意冷再的压力、汽包水位的变化情况;解列后通过控制低旁,将低压汽包压力缓慢降至0.35MPa,注意高中压给水泵运行参数的变化,低压汽包省煤器三通阀开度40%,维持低压汽包上水流量50T/H 左右,将低压汽包水位上至300mm以上。

③注意事项:停机后锅炉二次上水时要把握好时间,以免中压上水后,压力下降,导致轴封供气量不足。

5 节能分析

效益一:计算公式如下:

流量Q=[P/(ρgSL)]^(1/2)比阻为S=10.3n^2/D

P:压力,ρ:密度,S:比阻,L:管道长度,n:管内壁粗糙度,D:管内径。已知中压过热蒸汽参数:P=2.4MPa,T=220℃,L=20m,D=50mm,查表:ρ=12.02kg/m3,n=0.3mm,计算出比阻S≈0.02mm,那么流量Q=225m3/h。

已知低压过热蒸汽参数:P=0.5MPa,T=160℃,L=30m,D=50mm,查表:ρ=2.67kg/m3,n=0.3mm,计算出比阻S≈0.02mm,那么流量Q=178m3/h。

按#1 机启动105 次,按最大排放量算,每次排放时间中压10min 左右,低压汽包平均排放时间18min 左右,中压总排放量=225×1/6×105×14=55125m3,低压总排放量=178×3/10×105×18=100926m3。假如通过操作优化后,将排放次数控制在平均5 次,可以算出排放量中压总排放量=225×1/6×105×5=19687m3,低压总排放量=178×3/10×105×5=28035m3节约的总排汽量为(35438+72891)=108319m3。

效益二:缩短了二次上水时中压给水泵运行时间。

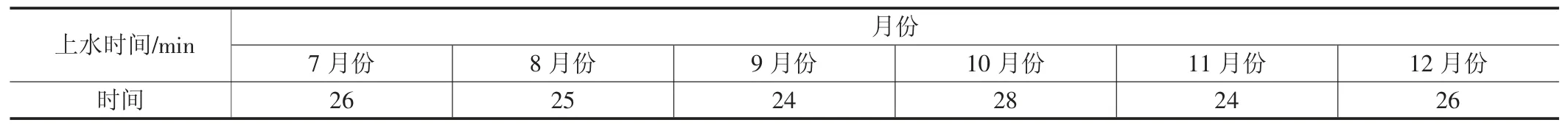

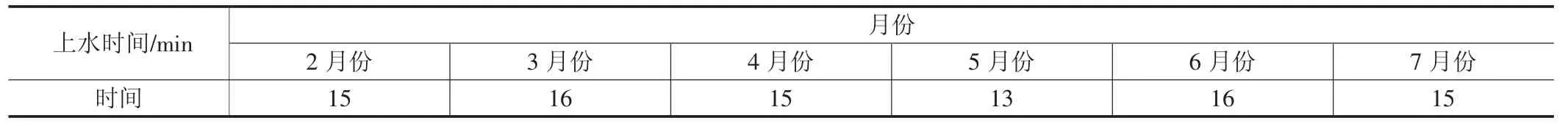

由表7 和表8 可知,一次给水泵运行时间平均缩短10min 左右,节约的电量为16A×6.3kV×1.732×1/6h=29kWh,那么一年两台炉共节约电量=6090kWh。

表7 实施前给水泵上水时间统计

表8 实施后给水泵上水时间统计(min)

6 结语

通过优化操作方法后,合理降低汽包压力,大大减少了中低压汽包的泄压排放次数,避免了停炉后热量的大量浪费,达到了节能减排的效果。