桥梁边跨现浇段高支模设计施工技术应用研究

冯广全

(江门市蓬江区地方公路养护中心,广东江门 529000)

1 工程概况

某城市大型桥梁1#桥台与4#桥台各有一段现浇箱梁:边跨现浇段的梁体长8.5m,箱梁高2.5m,箱梁腹板的厚度为0.6m,箱梁顶板厚度为0.3~0.6m,底板的厚度为0.32m。梁体两翼悬臂长度为4m。采用C50 商品混凝土,单段体积为375.44m3,重9386kN,三向预应力体系。

为避免合龙时新旧混凝土时间过长,边跨现浇段箱梁按施工计划在悬臂挂篮施工至主梁8#块时开始施作,采用满堂支架的方法进行施工。

2 桥梁边跨现浇段高支模设计

边跨现浇段桥梁段施工工序包括测量、地基承载平台施工、支架搭设、外模板安装、支座安装、钢筋制安、预应力筋安装、内模安装、防雷预埋、浇筑混凝土、拆模养护、预应力张拉及压浆。

2.1 现浇段模板设计

2.1.1 外模

根据现场实际情况,边跨现浇段外模的布设划分为5 大块。第1 大块为翼缘板和侧模,均采用木模;第2 大块为桥台台帽正上方(底模),采用木模,模板编号为23 号;第3 大块为合龙段接口处(底模),采用木模,模板编号为22 号;第4 大块为第2 大块和第3 大块中部(底模),采用钢模,模板编号为1~21 号,单块模尺寸为2×3.8m;第5 大块为第4 大块两侧接口模(底模),采用钢模,模板编号为A~G 号,单块模尺寸为2×0.7m。

2.1.2 外侧腹板模板

外侧腹板模板采用木模,竖肋采用10cm×10cm 木方,间距27cm,横肋采用双拼φ48×3.0mm 钢管,竖向间距40cm,及纵向采用8 号槽钢压脚。拉杆竖向间距为40cm,横向间距为45cm,拉杆采用M16 螺栓拉杆对拉在钢管上[1]。

2.1.3 内室腹板、顶板底模板

现浇箱梁的内室腹板模板选择木模,箱梁内室腹板模板与外侧模板采用16mm 圆钢对拉,间距为80cm×100cm。顶板底模板采用木模,纵肋采用10cm×10cm 木方,间距40cm;横肋采用双φ48×3.0mm 钢管,间距80cm;立杆钢管纵横间距均是80cm。

2.2 现浇段满堂支架设计

采用钢管支架施工,支架采用φ48×3.0mm 钢管搭设,搭设采用满堂式,腹板正下方纵桥向钢管间距为60cm,横桥向钢管间距为30cm,内空箱梁正下方纵桥向钢管间距为60cm,横桥向钢管间距为60cm,钢管顶端垫以可调顶托,可调顶托支承于双φ48×3.0mm钢管下。双钢管上横铺10cm×10cm 木枋,间距30cm。

3 桥梁边跨现浇段高支模受力计算

现浇段尺寸为35m×6.87m,梁高2.5m,底板上方混凝土体积为191.74m3,重4793.5kN;腹板正下方处单位面积混凝土体积为1.96m3,重49kN;内空箱梁正下方单位面积混凝土体积为0.62m3(含顶板、底板),重15.5kN;模板采用钢模+木模,钢管支架施工,支架采用φ48×3.0mm 钢管搭设,搭设采用满堂式,腹板正下方纵桥向钢管间距为60cm,横桥向钢管间距为30cm,内空箱梁正下方纵桥向钢管间距为60cm,横桥向钢管间距为60cm,钢管顶端垫以可调顶托,可调顶托支承于双φ48×3.0mm 钢管下。双钢管上横铺10cm×10cm 木枋,间距30cm。

3.1 木模板验算

一块木模板的规格为1.22m×2.44m,无论横向还是纵向布置模板至少有5 排木方,所以模板采用三跨连续梁进行验算。取宽度为1m 进行计算,根据以上计算,均布荷载为:Q=27.8kN/m

模板截面强度计算结果:

τ=V·S÷(b·I)=(5.0×40.5×103)÷(1×4.86×105)=0.42MPa<fv=1.6MPa,满足要求。

3.2 横向方木分配梁检算

方木承受的荷载为:q=0.3×Q=0.3×27.8=8.34kN/m

出于安全考虑和为了便于计算,方木分配梁按简支梁来进行检算。

方木分配梁承受的弯曲应力为:

σ=M/W=(0.53×106)÷(166.7×103)=3.2MPa<fm=13MPa,满足要求;

方木分配梁的刚度检算:

ω=ql4/150EI=(8.34×8004)÷(150×9×103×833×104)=0.31mm<[ω]=3.2mm,满足要求。

3.3 纵向双钢管主楞检算

10cm×10cm 方木下纵桥向铺设双φ48×3.0mm钢管作为支架的纵向主楞,其间距为0.8m,跨度0.6m。查表得,单根φ48×3.0mm 钢管截面特性如下:截面惯性矩,截面抵抗矩。

钢管承受木枋的集中力荷载,最大荷载为7.34kN,荷载间距为30cm。

按容许应力法计算,承受的弯曲应力为:

σ=M/W=(0.99×106)÷(2×10.16×103)=48.7MPa<[σ]=205MPa,满足要求。

承受的剪应力为:

τ=V·S÷(b·I)=(16.33×15.1×10-4)÷(0.35×24.38×10-6)=2.892MPa<fv=120MPa,满足要求。

3.4 支架立杆检算

支架立杆采用φ48mm 钢管,其横向间距为0.8m,纵向间距为0.6m,钢管竖向间距为1.0m。

根据钢管主楞的支反力,每根立杆承受的荷载为N=16.33kN。

按稳定性计算立杆的受压应力为:

σ=N/φA=(16.33 × 103)÷(0.806 × 424)=47.8MPa<[σ]=205MPa,满足要求。

4 桥梁边跨现浇段施工技术

4.1 施工部署工作

边跨现浇段箱梁计划在悬臂挂篮施工至主梁8#块时开始施作,同时进行1#、4#桥台现浇段的施工。

边跨现浇段箱梁在桥台台帽正上方处考虑支座与梁锚固,桥台台帽正上方处底板四周砌砖墙,中间填砂+木模(木枋压底);桥台外底模采用成品钢模+木模,钢模请专业厂家进行设计验算和加工,全桥共配置2 套钢模;翼缘板和侧腹板外模均采用木模,脱模剂采用统一颜色轻型润滑油,保证外观统一,内空采用木模,从构造与外观质量考虑,采用一次浇筑成型施工。

钢筋在加工场开料成型,采用汽车吊辅助安装,钢筋接头采用直螺纹套筒连接。采用C50 商品混凝土,其配合比按清水混凝土配合比进行设计,以保证混凝土外观,使用混凝土浇筑汽车泵进行浇筑,采用分层浇筑,由梁段中部往两端平衡浇筑,并注意振捣密实,在浇筑过程中需降低浇筑速度,浇筑速度控制在0.5m/h,采用满堂脚手支架体系。

4.2 满堂支架支承基础平台施工

满堂支架的支承基础平台的施工:在边跨现浇箱梁满堂支架的支承基础平台范围内采用项目桥台开挖出来的土石材料混合粗砂进行填平及压实,在填平的过程中应用15t 的钢筒压路机对支承基础平台进行压实,并进行支承基础平台的压实度试验,基础压实度不小于90%,然后在地基面上浇筑0.35mC25 的混凝土硬化垫层,承载平台顶面比地面高30cm。

4.3 支架施工技术

边跨现浇段箱梁是采用钢管支架施工的,支架采用φ48×3.0mm 钢管搭设,搭设采用满堂式,腹板正下方纵桥向钢管间距为60cm,横桥向钢管间距为30cm,内空箱梁正下方纵桥向钢管间距为60cm,横桥向钢管间距为60cm,钢管顶端垫以可调顶托,可调顶托支承于双φ48×3.0mm 钢管下。双钢管上横铺10cm×10cm 木枋,间距30cm。

4.4 模板安装技术

外模板采用钢模+木模进行施工,钢模采用定型钢模,内模板采用木模,模板安装完成后,在安装钢筋之前涂刷模板漆。在托架搭设好经监理工程师、监督站验收合格后,安装箱梁底模,底模按设计要求预留预拱度。首先安装桥台台帽外钢底模,再装木底模;然后安装外侧腹板模和翼缘板模,腹板模板与翼缘板模连接成一个整体,再与底模板连接。安装完毕后对钢模板进行全面打磨并涂模板漆,对于模板缝及错台大于2mm 的需进行处理调整。

箱梁模板安装分两步进行,先施工底、侧板模板,然后施工顶板模板。在支架搭设好经监理工程师认可后,安装箱梁底模(底模预拱度根据支模预压后,第三方监控单位通过核算得到,并下发施工指令,施工单位再重新调整底模的预拱度)。在边跨绑扎完成箱梁的底板钢筋和腹板钢筋,待监理工程师验收合格后开始安装内模,安装过程中需注意线形,超高和垂直度需符合设计图纸及施工验收规范的要求,并做到拼缝严密、顺直、整齐[2]。

4.5 边跨现浇段高支模预压试验

4.5.1 预压试验的目的

对支模设计、搭设质量与安全性能进行检验,通过检验发现并解决有关问题。为模板体系提供起拱数据,消除支模结构的非弹性变形。

4.5.2 预压试验的选材

边跨现浇段的满堂高支模预压堆载材料选择方形成品混凝土块,每块方形成品混凝土块重量为2.5t,采用轮胎式起重机进行吊装,由边跨现浇段的梁体中间往梁边两侧对称均匀进行吊装,预压混凝土块吊装的过程需安排专职施工员进行吊装安排、专职安全员进行安全监督,并做好施工记录和安全记录。

4.5.3 预压试验的步骤

边跨现浇箱梁的预压采用逐级堆载预压法。具体施工流程:首先明确分级堆载的荷载重量—测量组同步布设预压的监测点—正式逐级堆载预压,做好监测记录和施工记录—载荷48h—逐级卸载并做好监测—通过测量监测数据进行弹性和非弹性沉降值的计算。

4.5.4 边跨现浇段高支模预压的沉降监测点位的布设与堆载程序

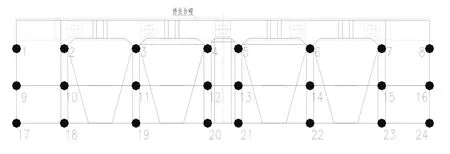

(1)边跨现浇段高支模预压的沉降监测点位的布设

边跨现浇段高支模搭设完成,组织业主、监理工程师等相关人员进行验收合格后,测量组人员需及时在模板面上及支架底部按方案要求进行监测点的布设,同时用明显的油漆做标记,方便在预压期间进行沉降监测工作。

高支模预压监测点主要布置在模板面上,各监测点以基点为准,使用精密水准仪观测挂篮相对变形量。基点须使用该桥轴网控制点进行观测,以便与监控单位的计算值进行比对。另外,除布置上述测点外,可根据监控单位的要求,增加监测点。具体边跨现浇段支架预压监测布点布置见图1。

图1 边跨现浇段支架预压监测布点图

(2)堆载程序

预压最大堆载重量为箱梁的钢筋混凝土自重的1.15 倍进行加载,在预压的过程中吊装成品混凝土块时需注意码堆整齐,严禁不对称堆载或堆载过快,造成测量组未能及时进行沉降监测工作。可从箱梁中轴线两侧进行对称平衡堆载[3]。

第一分级堆载重量为箱梁钢筋混凝土自重的10%,第二分级堆载重量为箱梁钢筋混凝土自重的50%,第三分级堆载重量为箱梁钢筋混凝土自重的80%,第四分级堆载重量为箱梁钢筋混凝土自重的115%。每一分级预压工况稳压2h,最大堆载要求稳压24h,稳压过程测量组需密切监测并做好沉降记录,及时计算挠度数据。

(3)预压加载力计算

(a)桥台台帽正上方现浇段箱梁情况:桥台台帽正上方现浇段箱梁为35m×1.63m,梁高2.5m,商品混凝土标号为C50,底板上方混凝土方量为100.5m3,重2512.9kN;单侧翼缘板混凝土方量为2.5m3,重62.5kN。加载系数取K=1.2,底模模拟加载力P0=3015.5kN,单侧翼缘板底模模拟加载力P1=75kN。

(b)桥台外现浇段箱梁情况:桥台外现浇段箱梁尺寸为35m×6.87m,梁高由墩顶2.5m,底板上方混凝土体积为191.74m3,重4793.5kN;单侧翼缘板混凝土方量为10.52m3,重263kN。加载系数取K=1.2,底模模拟加载力P2=5752.2kN,单侧翼缘板底模模拟加载力P3=315.6kN。

(4)预压试验的沉降记录与结果分析

在堆载预压的过程中,要及时做好最原始和真实的沉降监测数据记录,预压试验结束后,数据要及时上交,项目技术总工对沉降量数据进行分析,结合满堂高支模的外观检查情况,在验证满堂高支模安全可靠的使用性时,同时确定边跨现浇段高支模的预拱度值。最后,形成边跨现浇段预压报告并上报监理工程师、业主单位,由总监理工程师下达指令后方可进行箱梁下一工序的施工。

5 结语

通过桥梁边跨现浇段高支模设计施工技术,在边跨现浇段的混凝土标高与轴线的准确性、边跨现浇段的混凝土施工质量和桥梁边跨合龙工程质量均取得了良好的效果。相信该试验技术对今后类似的桥梁边跨现浇段高支模设计施工将具有积极的参考价值。