印制电路焊盘表面修饰对焊点IMC生长状态影响的研究

齐国栋,宋 进,相君伦,曾 亮,何 为,陈苑明*

(1.珠海杰赛科技有限公司,广东 珠海 519175; 2.电子科技大学 材料与能源学院,四川 成都 610054)

消费电子的迅猛发展推动着电子制造和封装产业不断朝着高密度集成化和高可靠性方向发展,表面贴装技术(Surface Mount Technology, SMT)逐渐成为二级封装环节中的主流技术[1],占据着PCB产品封装的主导地位。在电子封装过程中,PCB作为电子信息产品的载体核心,与元器件的互连大多通过焊接的方式完成,焊接处的焊点成为实现电热传递、机械互连的重要组成部分[2]。稳定可靠的互连焊点不仅可以为当下基板上密集集成的元件提供牢固的机械支撑,还将作为板件之间电热传递的连接通道,从而决定着电子信息产品的性能与质量[3,4]。封装的小型化、高密度化使得大量无引脚或短引脚的SMT器件越来越小、越来越密;此外在绿色环保的工业发展理念下,无铅化焊接已是全世界范围内的行业共识[5]。加之元器件产品服役环境的多样化、特种化的需求趋势,这些都对焊点互连的质量可靠性提出了更高的挑战[6-8]。

对于焊点互连结构的研究,主要集中在焊料与焊盘间界面反应生成的金属间化合物(Intermetallic Compounds, IMC)。通常认为IMC层的微观形貌演变,以及受高温服役环境影响造成的组织过度生长,是导致产品互连失效的主要原因[9-13]。为此有必要研究在印制电路产品的封装工艺中,不同焊接因素引起的IMC合金成分差异、焊点结合强度削弱隐患和内部缺陷等问题。一般地,Sn-X(X为Pb、Ag、Cu、Bi等金属)系焊料在回流焊接过程中随着温度的升高熔融,润湿并铺展在待焊焊盘表面。此时焊料与焊盘间的金属原子在热力学条件下发生扩散反应,这种固相界面间的原子迁移最终形成新的化合物相,即为IMC结构[14-16],最后达到冶金互连的目的。在焊接过程中,作为互连基础的IMC层,其合金结构和微观形貌的变化不仅受到焊料金属成分的影响,还会因焊盘金属的差异而发生不同程度的元素扩散[17]。例如Sn基体系的焊料和Cu的界面反应,几乎都会在Cu侧逐渐形成Cu6Sn5和Cu3Sn双层结构,但焊料中不同合金元素的存在会影响IMC双层结构的成长规律。目前发现有,Ag元素的添加造成IMC合金中Ag3Sn的存在;含Ni成分的焊接则会产生包括(Ni, Cu)3Sn4或(Cu, Ni)6Sn5结构的三元合金层[18]。因此焊料、焊盘中的金属成分差异成为焊接过程中IMC组织的形成与发展的关键因素,甚至影响着其力学性能的变化[19]。综上所述,探究经过不同表面修饰的金属焊盘,对焊接过程形成的IMC结构的影响;以及研究IMC层的金属界面反应和热力学生长演变,对焊点互连可靠性与失效机理有着重要意义。

1 实 验

1.1 实验材料与测试

本实验以印制电路板上电感元件的焊接为研究对象,以Sn96.5-Ag3.0-Cu0.5(SAC305)锡膏作为焊料,在分别有Cu、Ni和ENIG三种不同金属修饰的焊盘表面进行焊接实验,焊盘尺寸为1 mm×1 mm×0.25 mm。通过真空干燥烘箱完成回流焊接和恒温热处理过程。采用扫描电子显微镜( Scanning Electron Microscope, SEM)(JSM-6490LV型,日本JEOL公司)对焊点互连界面的IMC层的微观结构进行观察分析,并配合能谱分析仪(Energy Dispersive Spectrometer, EDS)(GENESIS2000XMS型,美国EDAX公司),对界面IMC层元素进行扫描分析。超景深3D数码显微镜(VHX-950F)用于观察实验中焊盘表面的焊点形态、焊接情况以及金相切片研磨的样品形貌。

1.2 实验步骤

(1)焊接:将锡膏通过图形化的钢网均匀印刷在焊盘位置。将焊盘涂覆锡膏的PCB放置在250 ℃的烘箱中处理90 s,以完成焊接。

(2)恒温时效处理:将部分焊接好的样品放置在150 ℃烘箱中加热,分别放置48 h、96 h、144 h和216 h,时效处理后将样品取出并进行编号。

(3)样品制备:分别制作金相切片样品和IMC表层暴露的表征样品。将一组焊接后的样品制作成金相镶嵌切片,用不同目数的砂纸,由粗到细地进行磨抛,最后抛光得到露出IMC剖面结构的样品,以备观察表征使用;另一方面,为观察IMC层的顶端形貌情况,将另一组金相样品腐蚀掉表层焊料基质,使IMC顶层完整暴露出来,作为对比观察的样品。恒温时效处理的样品按上述相同操作制作成表征样品。

2 结果与讨论

2.1 不同焊盘金属的IMC界面反应和时效演变行为

2.1.1 SAC305/Cu的界面反应和IMC时效演变行为

如图1(a)中是SAC305/Cu焊接样品的切面IMC形貌图,图1(b)则展示了对应IMC位置的EDS谱图结果。另外对相同条件的焊接样品,腐蚀掉焊料基质后观察其顶端IMC层形貌,如图2所示。

图1 焊点SAC305/Cu界面IMC的SEM图和EDS图Fig.1 SEM image and EDS diagram of IMC in the SAC305/Cu solder joint

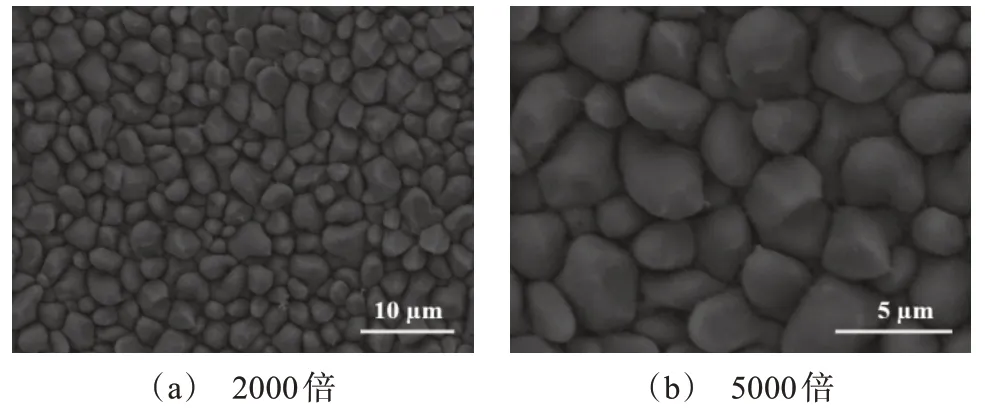

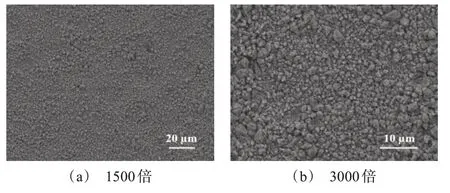

图2 不同倍率下SAC305/Cu界面IMC层顶端SEM图Fig.2 SEM images of the top IMC layer of SAC305/Cu interface at different magnification

由图1(a)和图2的SEM界面可见,SAC305/Cu界面的IMC颗粒形貌呈现为大小均匀的扇贝状或锯齿状,图1(a)中IMC层平均厚度测得为4.26 μm。从图1(b)中EDS结果分析Cu/Sn原子比接近6∶5,符合η相的Cu6Sn5层成分比例。从图2中观察这种扇贝状颗粒,符合Cu6Sn5相的形貌特征,因此可以确定为Cu6Sn5结构。在实验得到的EDS数据中也检测出了Ag元素,结合相关研究可知SAC305焊料中的Ag没有参与Cu和Sn的界面反应,单独和Sn生成了热稳定性更好的Ag3Sn结构[20]。

针对SAC305/Cu的焊接样品,分别进行48 h、96 h、144 h和216 h的恒温热处理后的SEM表征如图3所示。可以看到随着时间的增加,IMC层逐渐增厚。另外,图3(c)显示的IMC形貌结构中观察到一层新的较薄且颜色更深的层间结构。随着时间的增加,图3(d)中的IMC层则呈现出颜色分明的双层结构。上述现象表明,从恒温热处理时间96 h到144 h再到216 h的过程中,IMC界面间除了逐渐形成Cu6Sn5相外,在热力学环境影响的后期还产生了一层新的化合物结构。这一结果与最新的文献报道相符合,即较高温度引起界面间的Cu/Sn原子发生扩散迁移,此时主要为元素反应(1),逐渐形成Cu6Sn5合金。

图3 不同热处理阶段的SAC305/Cu界面IMC形貌图Fig.3 IMC morphologies of SAC305/Cu interface at different heat treatment stages

随着时效时间的推进,Cu6Sn5相越来越多,使得IMC层达到一定厚度,这时焊料中的Sn原子较难穿过更厚的Cu6Sn5层,使得反应(1)逐渐减缓。当Cu6Sn5/Cu焊盘界面处的Cu元素浓度越来越高,焊料中的Sn原子又难以继续穿过更厚的Cu6Sn5层发生界面反应,此时就会发生Cu6Sn5的分解反应(2)。这样就在Cu6Sn5/Cu焊盘一侧产生了新的化合物结构Cu3Sn。因此可以推断出在热力学条件下,IMC层的演变除了Cu6Sn5的不断增厚,还伴随着Cu3Sn相的出现,并且是以牺牲Cu6Sn5结构为来源实现的。

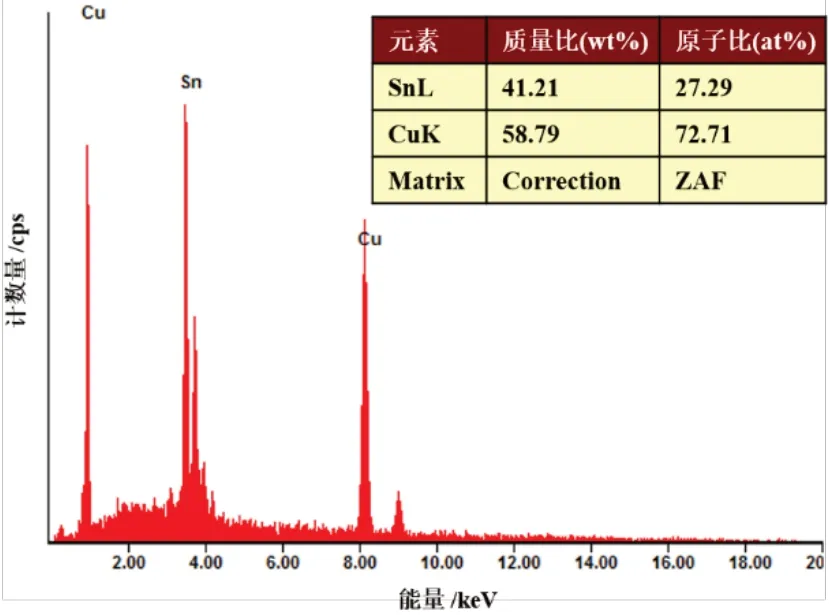

为此对第二层IMC进行EDS表征,如图4实验结果显示,Cu/Sn的原子比为72.71∶27.29,比例接近3∶1,说明随着时效处理出现的第二层IMC层确实为ε相的Cu3Sn层。可见恒温热处理过程加速了金属原子的扩散,使得Cu6Sn5相积累越来越多,当厚度增加到一定程度时就会演化出含有新的Cu3Sn相的双层IMC结构。

图4 时效216 h后SAC305/Cu界面第二层IMC的EDS图Fig.4 EDS diagram of the second layer IMC on the SAC305/Cu interface after 216 h aging

除此之外,对时效216 h后SAC305/Cu界面的IMC层顶端进行SEM表征,可以明显看出图5相较于图2中时效处理前的IMC颗粒尺寸显著增大,相比焊接完成初期的样品顶端更加光滑平整。微观形貌由最初贝壳状、锯齿状转变为更加平坦的凸包状,IMC颗粒变得更加粗化,没有多余的空隙存在,排列更加紧密。

图5 时效216 h后SAC305/Cu界面IMC层的顶端形貌图Fig.5 Top layer morphologies of IMC at SAC305/Cu interface after 216 h aging

2.1.2 SAC305/Ni的界面反应和IMC时效演变行为

如图6(a)和图7分别为SAC305/Ni焊接样品剖面和顶端形貌的SEM图。对比图2中,可以看出SAC305/Ni界面的IMC结构较为细密,表面呈突出粒状,并由不同取向的颗粒交错组成。此外,SAC305/Ni焊接的IMC的厚度也更薄,平均厚度约为1.36 μm,说明IMC的生长受到了抑制,形成较薄的IMC层,原因是Ni层元素阻挡了Cu-Sn元素的扩散迁移。

图6 焊点SAC305/Ni界面IMC的SEM图和EDS图Fig.6 SEM image and EDS diagram of IMC in the SAC305/Ni solder joint

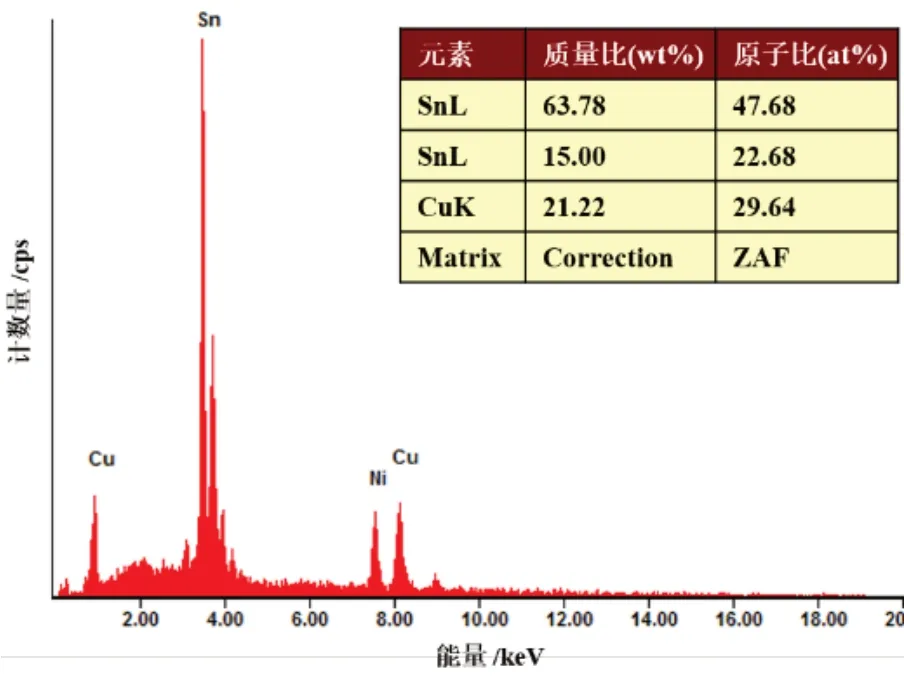

图7 不同倍率下SAC305/Ni界面IMC层顶端SEM图Fig.7 SEM images of the top IMC layer of SAC305/Ni interface at different magnification

图6(b)展示了对应IMC的EDS谱图测试结果,可以看到IMC层中Sn、Cu、Ni和Ag各元素比例为:49.52∶18.79∶29.64∶2.06。扣除掉Ag原子与Sn反应生成Ag3Sn相的成分,得到IMC层的三元合金成分中Cu、Ni含量加和与Sn的原子比为48.43∶49.52,接近1∶1的比例说明IMC层是由(Ni, Cu)3Sn4和(Cu,Ni)6Sn5两种主要成分组成。

对经过恒温热处理后SAC305/Ni界面的IMC层形貌进行SEM表征,如图8所示。可以明显看出,SAC305/Ni界面IMC层生长速度较SAC305/Cu更慢,Cu6Sn5相的厚度也没有过度增加,样品热处理直到216 h后也没有出现第二层合金结构。

图8 不同热处理阶段的SAC305/Ni界面IMC形貌图Fig.8 IMC morphologies of SAC305/Ni interface at different heat treatment stages

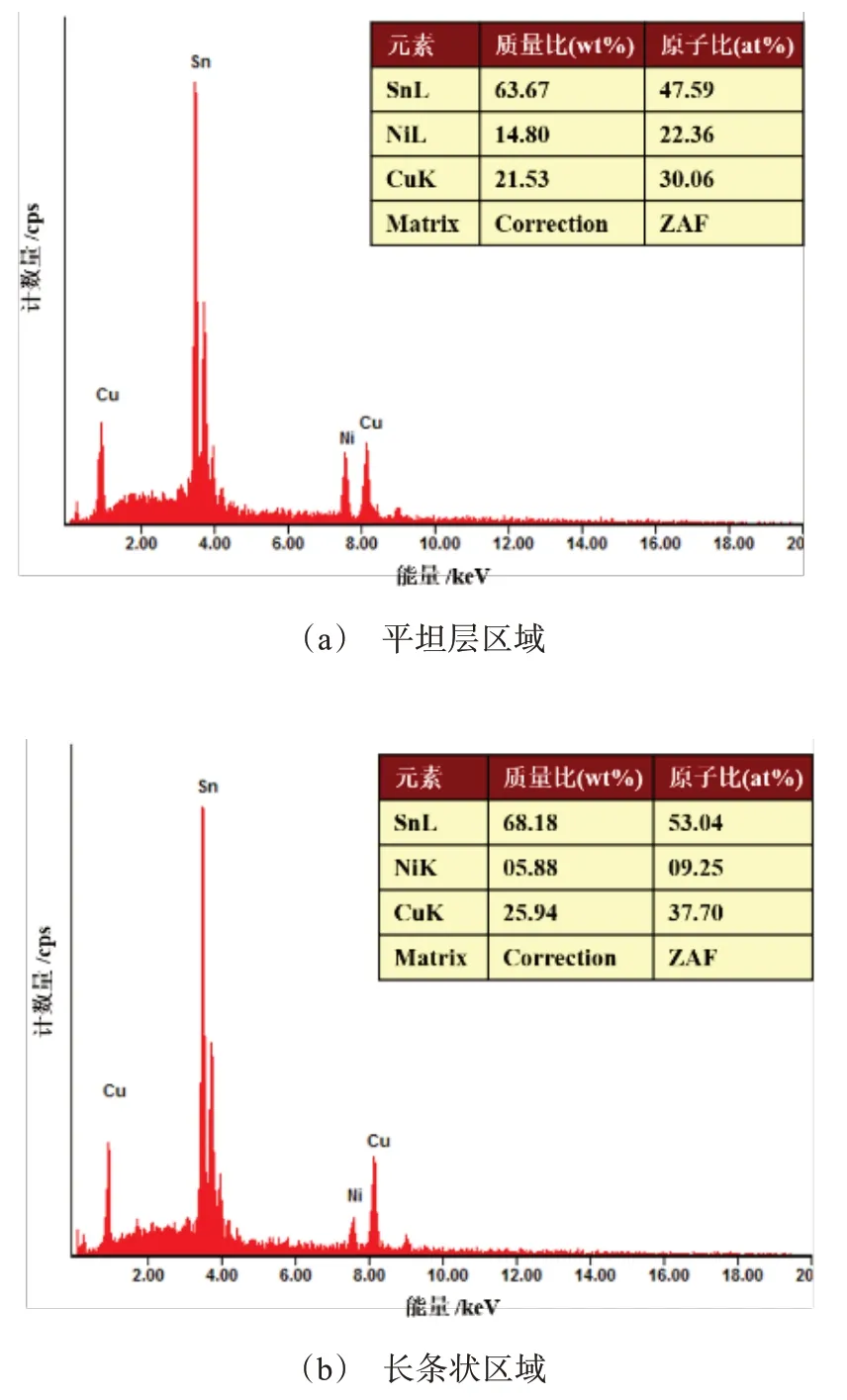

图9给出了时效216 h后的EDS谱图,分别是IMC的平坦层位置与长条状位置的元素扫描结果。对比平坦层位置Ni的含量比图6(b)中的更高,这主要是由于高温条件使得焊盘中的Ni原子发生扩散,不断进入IMC层。进而影响IMC层在某些位置出现异常扩散,造成了长条状的IMC结构。可以看到时效144 h之后,IMC层开始出现局部的长条状形貌,图9(b)的EDS成分分析显示此处的Cu含量较高,而Ni含量较低。这是因为Ni原子的扩散相较于Cu更加困难。Cu原子则更容易扩散进入IMC结构,形成自由能更低的Ni-Cu-Sn三元合金。这也说明IMC层的生长更容易受焊料中Cu元素的引导,也是IMC颗粒发生明显的取向生长的原因。

图9 时效216 h后SAC305/Ni界面IMC层的EDS图Fig.9 EDS diagram of the IMC layer on the SAC305/Ni interface after 216 h aging

从图10所示的顶端形貌可以看出,经过恒温热处理后的顶层形貌变得更加细密,表面IMC组织突出更加锐利,从短棒状转变为锯齿状。对应了图8(c)和(d)中长条状取向生长现象。此外,相较于图7时效处理前的IMC颗粒更加粗化,尺寸变大,颗粒也从开始的杂乱交错逐渐转变为大体朝一个方向生长的状态。SAC305/Ni界面IMC的演变结果说明Ni金属焊盘有效阻挡了焊料原子的过度迁移,从而在焊接完成时形成较薄的IMC结构。而且在热处理环境的影响下进一步减缓溶质元素的扩散,使IMC厚度始终保持在正常的范围。另外Ni元素也在界面反应时引导着金属原子的取向生长。

图10 时效216 h后SAC305/Ni界面IMC层顶端形貌图Fig.10 Top layer morphologies of IMC at SAC305/Ni interface after 216 h aging

2.1.3 SAC305/ENIG的界面反应和IMC时效演变行为

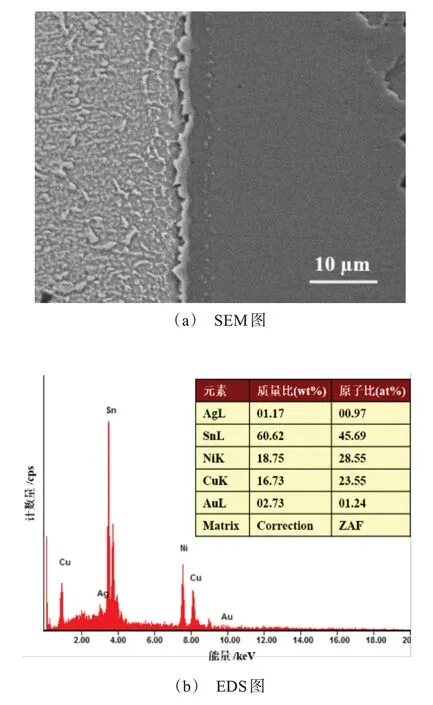

如图11(a)中是SAC305/ENIG焊接样品的切面IMC形貌图,图11(b)则展示了对应IMC位置的EDS谱图结果。可以发现SEM图中的IMC层厚度与图6(a)的IMC厚度相当,但凸起较为平缓,IMC层呈波浪状。从图12的顶端形貌可以观察出,IMC层的颗粒簇状分散,相较图7中的颗粒更大。结合ENIG与Ni表面修饰的差异进行分析,ENIG焊盘除了有着同样的Ni层外,表面还有着一层稀薄的Au层。因此SAC305与两种焊盘的界面反应类似,在焊接时都有Ni层阻挡Cu-Sn原子的过度扩散,致使IMC层较薄,远小于SAC305/Cu界面的Cu6Sn5层,计算后约为1.71 μm。

图11 焊接后SAC305/ENIG界面IMC的SEM和EDS图Fig.11 SEM image and EDS diagram of IMC in the SAC305/ENIG solder joint

图12 不同倍率SAC305/ENIG界面IMC层顶端SEM图Fig.12 SEM images of the top IMC layer of SAC305/ENIG interface at different magnification

而ENIG表层由于Au原子较好的扩散速率,很容易在熔融时溶解进入焊料中。这样可能对Cu、Sn、Ni元素的界面反应产生影响,引起扩散不均。图11(b)的EDS表征结果也显示Ni、Cu/Sn元素的原子含量比超过1∶1,表明Au元素影响了Ni-Cu-Sn三元合金的组分构成,图12的顶端形貌也说明Au元素的加入引起了IMC形貌的变化。这一现象证实了不同金属焊盘的组成元素会影响焊点IMC合金组织的构成,据此可以改变焊料及焊盘金属成分来对IMC形貌进行有效调控。

SAC305/ENIG界面的IMC层在时效过程中的IMC层演变如图13所示。

图13 不同热处理阶段的SAC305/ENIG界面IMC形貌图Fig.13 IMC morphologies of SAC305/ENIG interface at different heat treatment stages

可以看出,其焊接的样品经过48 h、96 h、144 h和216 h的恒温热处理后的变化与SAC305/Ni焊盘类似,IMC层生长速度更慢,厚度更薄,远小于SAC305/Cu。图14中的IMC顶层颗粒在216 h内的时效过程中形貌变化不大。图15为时效216 h后的IMC层EDS分析结果,与图11(b)中热处理前的IMC层组成相比,其中Cu原子占比增加,Ni原子占比减少。推测这一现象主要是因为焊接初期Au元素的存在,一定程度影响了Cu原子的扩散,使得IMC组织刚形成时Cu含量较低。但随着时效的进行,本身稀薄较少的Au原子完全融入焊料中,而Cu原子则源源不断地从焊料中迁移出来,参与三元合金反应,导致IMC层中的Cu含量重新升高。

图14 时效216 h后SAC305/ENIG界面IMC层顶端形貌Fig.14 Top layer morphologies of IMC at SAC305/ENIG interface after 216 h aging

图15 时效216 h后SAC305/ENIG界面IMC层的EDS图Fig.15 EDS diagram of the IMC layer on the SAC305/ENIG interface after 216 h aging

除此之外,随着时效热处理的进行,EDS分析结果表明SAC305/ENIG界面的各元素比已经和SAC305/Ni界面保持相当。但对比图10与图14的SEM结果,两者样品的顶端IMC形貌仍然有较大差异。说明焊接初期焊料IMC的元素组分主导着IMC形貌的生长与演变。

2.2 SAC305焊点IMC层的缺陷

焊接过程中,IMC层的形成本质上依赖于焊料与焊盘间金属原子的相互扩散,在复杂的热力学运动过程会伴随着诸如柯肯达尔空洞或裂纹的开裂源出现,这也是影响焊点互连的IMC热疲劳失效的直接因素[21-23]。如图16所示,从SAC305/Ni界面IMC顶端可以观察到一个明显的空洞缺陷,并且缺陷边缘的IMC颗粒异常粗大,呈尖锐块状并堆叠成圆。原因是空洞边缘的Ni元素聚集导致焊料中Cu元素难以直接通过,从而造成参与边缘的界面反应的元素含量比例发生变化,进一步说明了IMC不同的元素含量的会影响其微观形貌。

图16 SAC305/Ni界面空洞边缘处IMC层顶端SEM图Fig.16 SEM images of the top IMC layer void of SAC305/Cu interface

通过对恒温热处理后的样品进一步分析,结果如图17所示。

可以看出,在SAC305/Cu样品时效216 h后的IMC层中观察到局部缺陷,其位置均在Cu6Sn5与Cu间的Cu3Sn层。通常认为,尽管Cu3Sn层在IMC层中比Cu6Sn5层薄得多,但与Cu6Sn5相比,Cu3Sn表现出更糟糕的力学特性和硬脆性。经过长时间的时效热处理,因元素不均匀扩散导致的缺陷更容易发生在Cu3Sn结构,因此Cu3Sn也被称为恶性IMC层。可以看到,裂纹从Cu焊盘贯穿Cu3Sn层直到Cu6Sn5层,从而成为了引发断裂失效的直接隐患。由于Cu/Sn原子不同的扩散速率,当Cu/Cu6Sn5界面Cu3Sn层趋于稳定后,此时高Cu含量减缓了焊盘Cu原子的扩散,Cu3Sn相中原子迁移产生的空位得不到及时填补,于是空隙逐渐发展成为柯肯达尔空洞[20-22],裂纹则可能是这种迁移留下的不规则空位演变而来。这些柯肯达尔空洞和裂纹将会成为焊点内部开裂源,从而为焊点互连结构可靠性留下隐患。

2.3 焊点互连界面的推力测试及失效分析

为了对比三种不同金属修饰焊盘的焊接互连效果,实验采用推力测试对焊接样品进行破坏性开裂分析。图18分别展示了不同焊盘的元器件脱落情况,结合图19中的附着力均值来看,结合强度对比结果为ENIG>Cu>Ni,表明不同焊盘表面修饰的互连结构存在差异,从而带来的结合强度的不同。

图19 三种焊盘金属上元件焊接强度的对比情况Fig.19 Comparison of soldering strength of components on Cu/Ni/ENIG pad metal

另一方面,针对在工作中元件的发热来模拟高温条件下的服役过程。实验对150 ℃等温热处理的样品进行推力测试,发现48 h、96 h、144 h和216 h四个阶段的样品很容易断裂脱落,其推力值均小于初始焊接后的样品推力数值。这一现象可以解释为热力学条件下IMC层的老化生长会进一步加深,而过厚的IMC会削弱焊点的互连强度。回流焊接的样品本身IMC已达到一定厚度,等温时效的推进会很快越过IMC强度的峰值,从而明显降低焊点结合强度。

从剥离情况来看:一方面在一定外力作用范围内,无论是焊接后PCB上的裸Cu、镀Ni,还是ENIG处理的焊盘均未发生开裂的情况,说明回流焊接得到的焊点IMC在初期有着一定的互连强度,过度生长之前均能保证样品的可靠连接。当经历多个阶段的热处理后由于IMC层的进一步增厚,这种脆性结构反而会削弱焊点的结合强度。另一方面,从推力失效的产品上看,基板焊盘一侧残留有部分IMC合金,表明开裂失效是发生在靠近焊盘金属的Cu3Sn结构当中。当推力冲击发生时,Cu3Sn内部潜在的缺陷便会在应力作用下延伸,进而引发整个焊点的断裂。

3 结 论

本文对比了Cu、Ni、ENIG焊盘金属元素与SAC305焊料间的界面反应差异,及其形成的IMC结构;通过恒温热处理分析服役过程中的IMC层演变规律,推力测试对比出不同焊盘基底的焊点结合强度,并确定IMC缺陷结构的失效源。结果发现SAC305/Cu界面的IMC生长最快, IMC厚度明显增加。随着时效热处理的进行,第二层Cu3Sn相出现在Cu6Sn5结构当中,进一步削弱IMC的结合强度。而镀Ni和ENIG处理的焊盘则能有效阻止IMC组织过度生长,延长焊点的服役寿命。比较三种焊盘金属元素形成的IMC形貌发现,在焊料金属一致时,不同金属焊盘的组成元素会影响焊点IMC合金组织的构成,据此可以改变焊料及焊盘金属成分来对IMC形貌进行有效调控。此外,在SAC305/Cu焊点结构的Cu3Sn相中还发现了柯肯达尔空洞和裂纹缺陷,推力测试显示焊点开裂更容易发生在这些地方。对分析服役状态下焊点互连结构的失效机制,优化焊接工艺和提升产品质量有着重要的指导意义。