热老化对车载高压电缆终端应力控制管/EPDM复合层间界面放电特性的影响研究

张安,潘贵翔,李广建,杨雁,魏隆,高国强

(1.中车青岛四方机车车辆股份有限公司,山东 青岛 266111; 2.西南交通大学 电气工程学院,成都 610031)

0 引 言

车载高压电缆终端由于其特殊的运行工况及作用,由多种绝缘层、电应力控制管及屏蔽层等材料复合叠加热缩而成,其绝缘结构较电缆本体复杂,生产工艺要求较高,是整个车载高压电缆系统绝缘性能的薄弱点。在电缆终端生产工艺中,需剥除由电缆本体延伸至终端接头处的外屏蔽层,以致终端再加压运行过程中外屏蔽层与外半导体层截断处将产生较为集中电场且极易发生畸变,该处不仅存在径向分布的电场,同时也会产生轴向弯曲的电场线[1-5]。由于电场集中处的场强极高,将致使截断处绝缘材料层间产生局部游离放电,长时间放电现象会使得终端局部热积聚效应增强,最终演变成终端绝缘击穿失效,严重时终端将发生爆炸,造成恶劣的安全事故。为解决潜在的安全隐患,工程师在终端外屏蔽层截断处再加装一层热缩电应力管,用来缓和、分散集中畸变电场,最终达到改善终端电场分布的目的。尽管电缆终端EPDM主绝缘耐热老化性能较强,在120 ℃下可长期使用,在150 ℃~200 ℃下可短暂或间歇使用,耐热温度远远高于电缆缆芯过热的最高温度。但是,电缆终端应力管却不能长期承受高温过热冲击,其材料电气及机械性能参数维稳性较EPDM脆弱。目前,热缩应力管材质主要是由多种高分子材料共混或共聚而成,以极性高分子材料为基材,再加入导电碳黑、高介电陶瓷填料等等制备而成[6],在电学表现形式上具有一定半导体材料导电性质。

近年来,由于车载高压电缆终端爆炸事故频发,国内外学者对电缆终端电场分布及其绝缘结构特性进行了相关研究并得到部分结论,对积极维护车载高压电缆系统正常运行贡献了理论及实践指导意义[7-13]。文献[4]明确指出,应力管作为电缆终端调控并改善集中电场并预防电场畸变的重要附件,应同时兼顾电应力控制和体积电阻率两项技术要求,两项指标会随着应力管材料长期所运行的环境而发生改变;文献[14]研究并指出,应力管的阻抗会影响电缆终端电位分布,阻抗太大或者太小都会引起绝缘结构放电击穿,间接揭示了应力管介电参数的重要性;文献[15-16]研究了电力机车高压电缆柔性终端放电击穿故障并分析指出,在外界气候变化干扰下,柔性终端由于其主绝缘层和应力管层的贴合面紧密度控制不佳,使得电缆终端出现了可以发生放电的气隙通道,最终导致终端放电贯穿失效,严重时由于放电释放的热量积聚使得终端发热爆炸;文献[17-20]研究了低温下应力管界面对车载高压电缆终端局部放电特性的影响,在应力管中加入了树脂基复合材料,试验发现能提高电缆终端局部放电的起始电压与熄灭电压,同时还能有效降低电缆终端的局部放电量,改变放电相位区间。总结以上研究发现,目前国内外学者对交直流高压电缆本体绝缘结构及故障类型研究相对较为丰富,但对车载高压电缆终端部件材料热损伤及其复合界面放电问题研究不足,本课题的开展对掌握电缆终端绝缘性能劣化机理和状态评估具有重要的工程参考价值及意义[21-23]。

1 加速热老化试验

1.1 电缆终端结构

文中所研究车载电缆终端的内部结构如图1所示,主体全长650 mm~660 mm,由多种材料包封而成;终端最里层是以铜为导体的缆芯,缆芯外是用半导体层包覆着的绝缘层材料;靠近终端首端部分使用热缩管和工业用胶与起连接作用的铜质线鼻子紧密连接;应力控制管材料位于靠近尾端部分,其作用是缓和局部电场过于集中,从而避免因电场畸变导致局部放电绝缘损坏的问题发生;和电缆本体连接的部分由屏蔽层和防水护套组成;终端最外层包覆有防止爬电发生的伞裙。

图1 电缆终端内部结构图

1.2 试样制备

选择耐压等级为36 kV的热缩应力管材料,热缩前后直径比为70/29 mm,厚度为1 mm。该应力控制材料初始为管状物,首先可沿应力管径向裁剪得到长度及厚度分别为150 mm*1 mm、直径为70 mm的圆柱状样品,将样品分为三大组,分别编号为A、B、C,每组15个圆柱状试样;其次用酒精及蒸馏水擦拭应力管试样内外面祛除表面污秽杂质;最后在阴凉、干燥且室温为20 ℃±5 ℃的环境中放置24 h以上,避免阳光直射,再将管状应力管裁剪成50 mm*50 mm的方形试样置于老化箱中进行高温热老化试验。

1.3 加速热老化试验设计

由于应控管是由极性高分子聚合物材料为基材、导电碳黑及多种高介电填料混合制备而成,故参考标准GB/T 214274-2003《高聚物多孔弹性材料加速老化试验》及SN EN 50 264-1-2 008《铁路应用-铁路车辆电力和控制电缆,具有特殊的防火性能-第1部分:通用要求》,结合车载运行工况及应控管区别于其它纯复合绝缘材料的材质特性来设定试验温度点。查阅车载监控设备运行数据统计信息以及应力管DSC测试数据可知,动车组车载高压电缆缆芯发热的最大温度可达到90 ℃~100 ℃,日常工作温度在40 ℃~80 ℃,应力管玻璃化转变温度在130 ℃附近,熔融温度在480 ℃左右。目前,以非线性应力管所表现出的电学性能可将其划分为半导电材料,但根据材料性能及老化特性来划分却同大多数电缆绝缘材料一样,其自然老化速率与人工加速热老化速率之间仍存在着随着外部温度的上升,热老化速率呈指数倍增加的变化规律[24-25],试样的老化速率取决于化学反应速率。上述老化过程遵循阿伦尼乌斯(Arrhenius)方程,即:

(1)

式中K为化学反应速度,即单位时间内发生化学反应的物质质量;Aa和Ea分别为化学反应的指前因子和活化能;R为玻耳兹曼常量;T为化学反应进行的绝对温度。

将制备的试样分成三组,编号为A/B/C,每个温度条件下对应5个试验样品,故根据试验需求一共需要制备18*5=120个样品。每次对试验样品进行测试时,须将5个样品同时进行测验并取得平均值作为最终数据。加速热老化试验及取样测试周期安排如表1所示。

表1 热老化试验温度及取样测试周期安排

值得注意的是,老化过程中应尽量避免频繁打开老化箱、防止老化箱间断性工作等问题,待热老化试验结束后,应保证在相对干燥的空气环境下进行老化参数测试,每个温度采样点下分别对试样取样5~6次,可得到一系列不同老化程度的试样数据。热老化试验前后应遵循以下规范:

(1)应力管试样经无水乙醇洗净并进行干燥处理,然后将部分方形试样可用四角用木质夹子固定在铁架上,通过在四角施加相应的拉力以尽量减少试样在热老化过程中产生的形变,可有效避免试样边缘翘起,方便试样进行部分测试试验,以减少干扰,切记注意试样热老化过程中不可折叠、重叠;

(2)待热老化之后取出试样需在干燥密闭容器内、室温下冷却24 h以上,待试样充分冷却至室温以后并再次使用酒精及蒸馏水对应控管表面进行清洗和干燥处理;

(3)将制作完成的试样需使用自封袋封存于室温干燥环境之中,以避免试样遭受外部环境诸如水分、污秽、光照等二次干扰破坏。

1.4 模型制作及闪络试验平台搭建

应力管/EPDM复合层间界面安装结构较为特殊,为探究其界面放电击穿特性,闪络试验电极采用铜箔电极。针对不同老化条件下应力管试样设计了层间界面闪络试验,为了能更好模拟极端情况下电缆终端应力管与EPDM复合层间界面沿面放电发展趋势,参照标准JB/T 12422-2015《电气绝缘材料和绝缘制件局部放电试验方法》制作了强极性的针-板电极模型,可以更好地模拟电缆终端在运行过程中复合层间界面处恶劣的畸变电场分布。

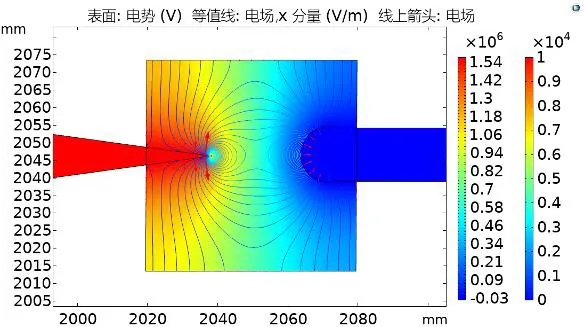

可借助有限元仿真软件分析针-板电极结构在外加电压下电场的分布情况,在电极两端模拟加压为10 kV,电极间距为10 mm,仿真结果如图2所示。通过仿真发现,由于针-板电极模型结构极为不对称性,场强最高可达1.54 MV/m,且电场集中区域全部积聚于针头尖端处,可使模型在较低的加压情况下就能发生起始放电,增加了实验现象的可观测性。

图2 针-板电极模型仿真

铜箔电极厚度应尽可能薄,才能更加精确模拟复合绝缘层间界面放电形式,本文采用的铜箔电极厚度为0.01 mm,板铜箔电极边缘制作成圆弧状无棱角,针铜箔电极针头为30°,设定电极间距离为0~20 mm范围内可调,试验时用亚克力板夹紧并固定防止电极移动。

制作长宽同为50 mm*50 mm未老化的EPDM试样,先将EPDM与老化应力管试样上下贴合,并在复合层间放入针-板铜箔试验电极,电极间距设置为10 mm,再放入设计制作的亚克力板中夹紧固定,模型如图3实物图所示。特别地,为确保每次试验时复合界面层间压力不变,可参考车载高压电缆终端制作工艺,每次试验之前可经电子应变片测量层间压力大小并统一为0.15 MPa。

图3 复合层间界面模型实物图

根据试验要求搭建如图4所示的闪络试验平台,其中分压限流保护电阻用水电阻充当,用于限制击穿电流,减小对变压器及工频电压操作台的绝缘损坏;成套分压器是耦合电容,自带高精度电压显示功能,可实时监测外加电压数据;工频电压操作台包含调压器,可实现试验调压范围为0~100 kV;试验电压采用逐级加压方式,可分为以下两个操作阶段:

图4 闪络试验平台

第一阶段,缓慢转动调压器,初始加压上升速率控制为每升高1 kV保持10 s,同时利用局部放电检测设备监控模型的局部放电信号,当出现较密集的重复性放电信号后,可记录当前电压为起始放电电压;

第二阶段,当模型达到起始放电电压后,继续升压至重复出现大于100 pC放电信号时注意缓慢升压,维持每升高0.5 kV保持10 s的速率升压,直至发生沿面闪络。

2 结果及机理分析

2.1 起始放电电压

试验时需进行5次应力管试样/EPDM复合层间界面模型放电闪络试验,取该5次试验的放电信号平均值作为最终试验结果,下文闪络电压测试标准亦是如此。图5所示为不同老化条件下所测得的试样局部放电PRPD图谱:

如图5(a)所示当100 ℃老化20天应力管试样与EPDM复合层间界面在加压至5.2 kV时,在图谱第一、三象限处出现了重复性“驼峰”状起始放电信号,放电相位为35°~105°及220°~290°基本在电压峰值附近,此时电压即为起始放电电压,试样的平均放电量QAvg较小为13.32 pC,最大放电量QPeak为20.39 pC左右,同时放电能量PDs及放电次数n都维持在一个较低水平;结合试验相关数据分析可知,在低温老化初期,热老化对应力管介电性能的影响并不明显,介电常数实部ε′较未老化时下降不大,电导率基本维持不变,因此试样仍具备一定的电场疏散能力,故此时应力管可对层间界面放电现象起到一定抑制作用,因此平均放电量QAvg较小;如图5(b)所示,当老化进行至30天时,试样的平均放电量QAvg为23.81 pC,平均放电量QAvg较老化20天时上升10.5 pC左右,最大放电量QPeak为40.84 pC,较老化20天时上升20.5 pC左右,放电能量PDs与放电次数n较老化20天时近似增长一倍,同时该试样的放电相位为33°~122°及215°~322°有变宽趋势但不明显,说明在100 ℃下老化时间增加对界面放电产生有限的促进作用,证实了应力管拥有一定耐低温老化能力,符合应力管130 ℃玻璃化转变温度理论;但此老化条件下试样的机械硬度、脆性较未老化时有所增加,延展性降低。可得初步结论:在100 ℃老化下,热老化对应力管试样材料机械性能的影响大于对其电气性能的影响;

由于热老化温度升高会加剧材料电气性能的劣化速率,由图5(c)所示,在相同老化时间下,125 ℃老化20天试样的起始放电电压下降至3.7 kV左右,放电相位有变窄趋势,虽然起始电压降低但平均起始放电量QAvg却出现了增大趋势平均放电量QAvg增长为48.45 pC,最大放电量QPeak增长为81 pC,两参量较100 ℃老化20天均增长3~4倍,并且放电能量PDs和放电次数急剧增加较100 ℃老化20天增长近7倍,同样如图5(d)所示125 ℃老化30天的试样,其平均放电量QAvg增长为79.80 pC最大放电量QPeak增长为139.1 pC,两参量较125 ℃老化20天增长不到一倍,放电次数n无明显变化,说明在125 ℃下老化时间增加同样对界面放电发展产生有限的促进作用,而老化温度的升高对于界面放电有明显的促进作用;同时应力管试样宏观机械性形貌较100 ℃老化时变化并不明显,此时老化温度的升高使得试样电气及机械性能出现双重改变,但相比较而言其电气性能的改变大于机械性能,因此应力管疏散和调控电场集中的能力变弱,因此放电量增大;

图5(e)所示140 ℃老化10天,试样起始放电电压为3.9 kV左右,平均放电量QAvg为56.43 pC,最大放电量QPeak为110.8 pC,此时电压即为起始放电电压,放电功率PDis和放电次数较未老化和低温老化的6倍之多,各项放电数据较低温老化时均大量升高,放电相位为35°~115°及204°~296°,放电密集区域变大;如图5(f)所示140 ℃下当老化进行至20天时,试样起始放电电压下降至3.3 kV左右,平均放电量QAvg为79.22 pC,最大放电量QPeak为174 pC,其各个放电统计参量均是低温老化8倍之多,同时应力管机械硬度变软,较老化前形变较大;经分析,由于应力管玻璃换转变温度Tg为130 ℃,老化温度为140 ℃时应力管材料状态已经由玻璃态转化为高弹态,会加速破坏材料相关电气及机械特性,因此在较高温老化下,特别是高于其玻璃态转化温度时,试样的电气及机械性能所受影响最大。

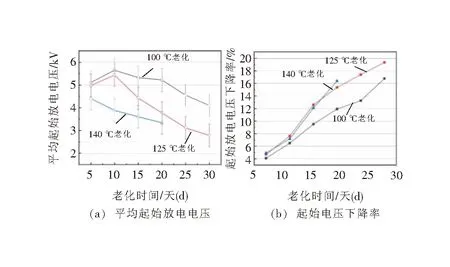

根据复合层间界面闪络试验,记录起始放电电压相关数据如表2所示,绘制出不同老化条件下应力管/EPDM复合层间界面起始放电电压相关数据如图6所示,分别为起始放电电压及起始放电电压下降率。

表2 平均起始放电电压相关数据

图6 平均起始放电电压相关数据

由表2和图6(a)所示,在较低温(100 ℃、120 ℃)老化前20天,应力管试样平均起始放电电压有“先增大后减小”的趋势,结合现象及老化过程分析,低温老化温度使得应力管试样材料各共聚物之间加剧了共聚状态,共聚速率大于热分解速率,因此减少了游离小分子移动,电导率下降,使得试样的绝缘性能有所增强,因此起始放电电压及闪络电压较未老化时出现了一定的上升现象,可称此现象为老化“特殊过渡阶段”;但在140 ℃高温老化下,共聚速率远小于热分解速率,并未出现这种绝缘性能增强现象,且平均起始放电电压最低,材料较快得到老化失效,故呈现单调减小的趋势;由图6(b)及前面对起始放电电压PRPD图谱的分析可知,在老化前期5~10天时140 ℃高温老化的试样起始放电电压下降速率最低,这是由于该试样本身起始放电电压最低仅有3.7 kV,随着老化进行到10~15天时,由于老化温度的升高导致应力管疏散和调控电场集中的能力变弱,故125 ℃及140 ℃老化试样的起始放电电压下降速率开始明显大于低温100 ℃老化的试样,直到老化进行到15~20天时,老化温度为140 ℃的应力管材料玻璃态转化为高弹态,加速绝缘材料的劣化破坏导致起始放电电压下降速率也最快。

2.2 闪络电压

根据复合层间界面闪络试验,记录闪络电压相关数据如表3所示,绘制出不同老化条件下应力管/EPDM复合层间界面闪络电压相关数据如图7所示。

表3 平均闪络电压相关数据

层间界面模型闪络试验结果如表3和图7所示,闪络电压相关数据与起始放电电压总体变化趋势相似;较低温(100 ℃、125 ℃)老化前期,由于材料局部绝缘性能得到短暂增强,所以其沿面闪络电压也出现了短暂的上升的“过渡阶段”。在较高温140 ℃老化作用下,由于热分解反应剧烈,老化温度超过了材料的玻璃化转变温度(Tg=130 ℃),高温老化前期并无类似过渡阶段发生,相同老化时间下闪络电压最低,且随着老化加深下降幅度较大;在各个温度老化后期,由于材料内部及表面绝缘劣化程度较大,平均闪络电压均呈现线性下降趋势。

2.3 复合层间界面闪络特性微观分析

通过开展不同老化条件下应力管试样表面电位测试工作发现,试样表面经热老化之后深陷阱能级中心、密度峰值等特性参数会大量向浅陷阱转变。当外加电场作用下,由于浅陷阱对表面电荷的束缚能力减弱,试样表面某些电荷较易受到电场作用使其“落陷”移动,自由移动的正/负电荷在试样表面某处形成陷阱电荷局部积聚效应,使得该处电场畸变严重甚至出现起始放电现象,直接影响应力管试样的放电特性;陷阱也可以对试样表面电荷的输运特性和消散特性起到限制作用,间接干扰应力管试样载流子迁移运动和电导率,并最终影响其表面的放电发展过程。下面就应力管/EPDM复合层间界面部分微观放电过程进行分析。

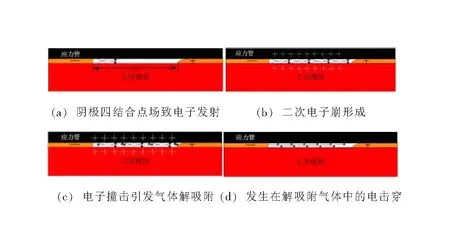

文中采用的铜箔电极、应力管、EPDM和复合层间界面少量残余气体由于介电常数差异较大,当在复合层间界面处给铜箔电极施加持续加压时,在电极尖端周围所形成的电场密度极不均匀,电场模变化程度也很大,因此在阴极四个结合点较易激发产生初期电子;在复合层间界面间初期电子在外加电场作用下获得能量而相互加速碰撞,撞击过程产生的能量也不断积聚,使得高速自由移动的电子相互碰撞而发展成电子崩,电子崩再撞击层间界面的少量气体分子可能诱发形成第二次电子崩,迫使放电形式沿着阴极区域逐渐向阳极区域发展,促进了击穿通道形成,进而发生界面闪络现象,如图8所示。

图8 复合层间界面闪络的微观发展过程

结合应力管试样的表面电荷陷阱特性和迁移特性,可以更好揭示试样的表面电荷对复合层间界面放电发展至闪络微观过程的影响规律,如图9所示。

图9 老化前后复合层间界面沿面闪络

随着热老化程度不断加深,持续热应力给试样表面造成的理化破坏愈发严重,热分解现象也较为强烈,加速了试样表面的深陷阱向浅陷阱的转变过程,降低了深陷阱势垒及密度。由于应力管试样表面深陷阱对电子的束缚能力较强,而浅陷阱束缚电子能力较弱,因此深陷密度不断减少过程对表面电荷的脱陷和迁移现象起到了一定促进作用;持续热老化使得电子、空穴的迁移率和电导率不断增加,外加电场下增加了电子与模型内残留气体分子碰撞能量,促使了二次电子崩的形成。因此持续热老化作用将导致应力管试样表面陷阱特性发生了从深陷阱到浅陷阱的一系列转变过程,进而降低了复合层间界面的平均起始放电电压及交流闪络电压。

3 结束语

文章结合车载高压电缆终端应力管实际运行工况,针对应力管热老化特性劣化机理,设计了不同老化条件下应力管人工加速热老化试验,并着重探究了老化应力管试样/EPDM复合层间界面放电发展的影响规律。现得出以下结论:

(1)应力管试样/EPDM复合层间界面模型耐压能力与应力管试样的老化条件、老化程度和界面处电场的均匀程度密切相关;

(2)热老化过程中的热分解反应促使了试样表面小分子、离子及深/浅陷阱的生成,对试样的表面电荷及电子、空穴的输运特性产生直接影响;

(3)试样表面深陷阱不断转化为浅陷阱,深陷阱密度减小,对电子束缚减弱,促使更多的陷阱电荷脱陷和迁移,试样的载流子迁移率和电导率增加,降低了界面模型的平均起始放电电压及交流闪络电压。