响应曲面法优化碳热还原重铬酸钠制备超细氧化铬

张志强,崔康平,陈 星,李海洋,2

(1.合肥工业大学资源与环境工程学院,安徽合肥 230009;2.中新联科环境科技安徽有限公司,安徽合肥 230009)

三氧化二铬具有耐酸碱、熔点高、硬度大、稳定性高、遮盖力好等特性[1-2],在颜料、催化剂、喷涂及耐火材料等诸多领域有广泛运用[3-6]。除此之外,三氧化二铬在新兴领域的应用也得到进一步拓展,如储氢材料、电极材料、太阳能材料等[7-9]。目前,工业上制备氧化铬的传统方法主要有3 种:一是重铬酸钠与硫酸铵热分解法[10-11],该方法生产的氧化铬产品含硫量高,并伴有大量含Cr(Ⅵ)硫酸钠副产品生成,造成环境污染;二是铬酸酐热分解法[12],此法制得的氧化铬产品中水溶性Cr(Ⅵ)含量高,热分解过程易形成铬酸酐粉尘污染;三是硫磺还原铬酸钠制氢氧化铬热分解法[13],该法工艺流程长、产品质量差、晶体有缺陷,并伴有二氧化硫和硫化氢有毒有害气体污染环境。传统方法制备的氧化铬产品普遍存在颗粒粒径大、粒度分布不均匀、形貌复杂不规则、含硫量高等问题,无法满足高端领域应用标准[14];另一方面,氧化铬制备过程中产生大量含铬废弃物,无法得到循环利用,浪费资源,并对人体健康和生态环境造成严重危害[15-16]。因此,鉴于传统方法的弊端,以实现铬资源综合利用与环境保护为目标的超细氧化铬清洁制备工艺的研究已成为热点。目前,已开发出多种氧化铬清洁制备工艺,如水热还原法[17]、氢气还原法[18]、干热还原法。水热还原法须先制备前驱体氢氧化铬,之后经高温煅烧分解才可得到最终产品氧化铬,该法工艺流程长,且前驱体氢氧化铬形成过程中易吸附裹挟碱盐,造成碱盐难以洗除[19],导致热分解阶段Cr(Ⅲ)损失量较大;氢气还原法同样无法直接制备得到氧化铬,其还原产物主要为无定型三价铬化合物及CrOOH[20],且该工艺对设备要求高、氢气易燃易爆、工业化难度大;干热还原法则具有工艺流程短、成本低、制备工艺简单易行、反应产物中碱盐易洗除等优势。

响应曲面法是一种基于统计学的优化分析方法,借助一系列的确定性实验来拟合响应面,以确定因子与响应值间的函数关系及因子间交互作用对响应值的影响,从而进行优化设计和评价[21]。该方法因具有实验次数少、结果直观、分析连续、计算简便等优点,在生物、环境、化工等领域得到广泛应用[22]。

碳热还原重铬酸钠制备氧化铬属于干热还原法的一种,其还原产物为氧化铬与碳酸钠,经洗涤脱碳后便可得到产品氧化铬。其洗涤液经苛化可实现钠碱再生后返回含铬电镀污泥钠化焙烧工序与主体工艺体系有机衔接,结晶母液则可直接返回铬酸钠酸化工序实现未反应Cr(Ⅵ)循环利用。整个工艺流程在总体上做到了未反应Cr(Ⅵ)内循环与钠碱再生外循环,实现了零污染排放目标。本文以重铬酸钠为铬源与氧化剂、炭黑为还原剂,通过单因素实验考察了n(C)/n(Na2Cr2O7)、反应时间、反应温度对Cr(Ⅵ)还原转化率的影响,并在此基础上首次运用响应曲面法对碳热还原工艺条件进行了优化选择;对不同n(C)/n(Na2Cr2O7)反应物进行了热重分析,并就不同碳热还原条件下反应产物进行了XRD 分析,以探究碳热还原机理,为碳热还原法制备高附加值超细Cr2O3提供了理论依据与技术支持。

1 实验部分

1.1 实验原料与仪器

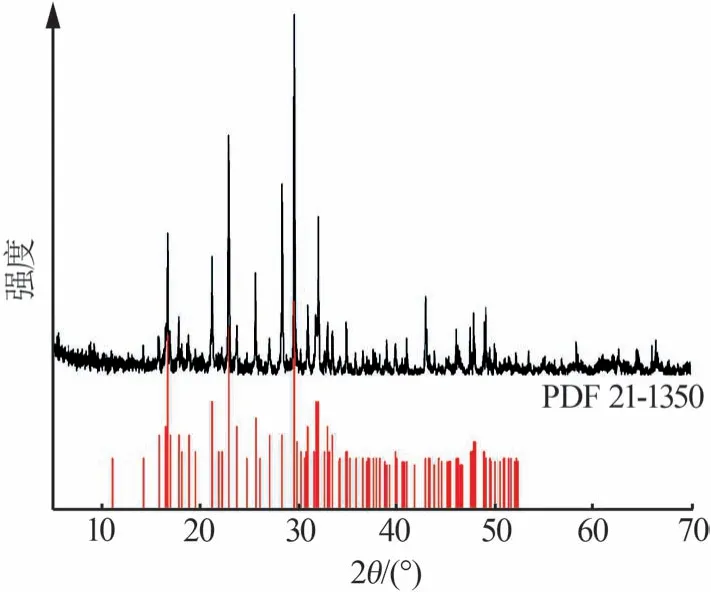

实验采用本课题组前期工作中从含铬电镀污泥中分离提取铬而制备成的重铬酸钠晶体为氧化材料。分别采用X 射线荧光光谱分析仪(XRF-1800)和X射线衍射仪(DX-2700)测定重铬酸钠样品的化学组成和物相组成,结果见表1和图1。由表1可以看出,制成品中重铬酸钠质量分数高达99.52%,其主要杂质Cr2O3的质量分数为0.23%,此外还含有极少量的Si、Al、S等成分。从图1可以看出,制成品的XRD 谱图的特征峰与Na2Cr2O7的特征峰(PDF 卡片号No.21-1350)一致,同时XRD 谱图中未出现其他杂质的衍射峰,进一步说明前期制备的重铬酸钠晶体纯净度高。制备的重铬酸钠样品呈单斜晶棱状、鲜艳橙红色、晶体良好。还原剂为炭黑(炭黑纯度为99.5%、杂质质量分数为0.5%)。

图1 重铬酸钠制成品的XRD谱图Fig.1 XRD patterns of sodium dichromate sample

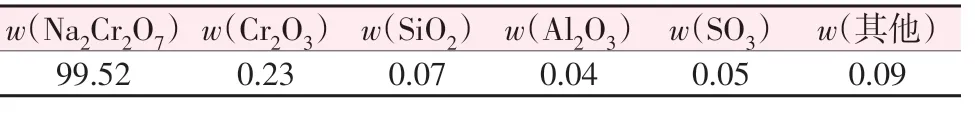

表1 重铬酸钠制成品的XRF分析Table 1 XRF analysis of sodium dichromate samples %

仪器:DX-2700 型X 射线衍射仪;XRF-1800 型X射线荧光光谱分析仪;Nicolet-6700型傅里叶变换红外光谱仪;Gemini-500 型热场发射扫描电子显微镜;TGA8000 型热重分析仪;OTF-1200X-S 型开启式管式气氛炉;KSW-12-13 型马弗炉;DHG-9030A型电热鼓风干燥箱。

1.2 实验方法

1.2.1 碳热还原重铬酸钠实验

重铬酸钠与炭黑反应生成三氧化二铬实验在OTF-1200X-S 型开启式管式气氛炉中进行。将重铬酸钠样品研磨至粒径小于0.15 mm,与粒径在0.15 mm以下的炭黑按不同物质的量比进行充分混合,称取适量上述混合物置于物料舟中。将物料舟放入管式炉中,先打开CO2气瓶对管式炉进行吹扫排尽管式炉中原有的空气,之后调节CO2流速使其保持在10 mL/min。开启管式炉加热装置,将样品在CO2保护气氛下以5 ℃/min 的加热速率加热至反应所需温度,并保温一定时间,待管式炉温度冷却至室温后,关闭气阀停止通气,取出反应物,研磨。取少许反应物样品用于X 射线衍射分析,其余部分经洗涤、脱碳、研磨便可得到最终产品Cr2O3超细粉末。用RECr(Ⅵ)代表Cr(Ⅵ)还原转化率,计算公式如下:

式中:M0为反应前样品中Cr(Ⅵ)的质量,g;ρ为滤液中Cr(Ⅵ)的质量浓度,mg/L;V为滤液的体积,mL。

1.2.2 分析测试方法

采用二苯碳酰二肼分光光度法(GB/T 7467—1987《水质六价铬的测定二苯碳酰二肼分光光度法》)分析测定滤液中Cr(Ⅵ)的质量浓度;采用X射线衍射仪(DX-2700)测定样品的物相组成;采用X射线荧光光谱分析仪(XRF-1800)测定样品的化学组成;采用傅里叶变换红外光谱仪(Nicolet-6700)测定样品的红外吸收峰;采用热场发射扫描电子显微镜(Gemini-500)观测样品的微观形貌、统计粒径;采用热重分析仪(TGA8000)表征样品的热活性。

2 结果与讨论

碳热还原法制备Cr2O3的关键步骤在于Cr(Ⅵ)在CO2保护气氛下加热被炭黑还原生成Cr2O3超细粉末,后续只需简单洗涤、脱碳即可得到Cr2O3产品。对碳热还原过程中影响RECr(Ⅵ)的因素进行了研究,通过综合单因素实验与Box-Behnken响应曲面分析结果确定了最佳还原工艺条件。

2.1 单因素实验

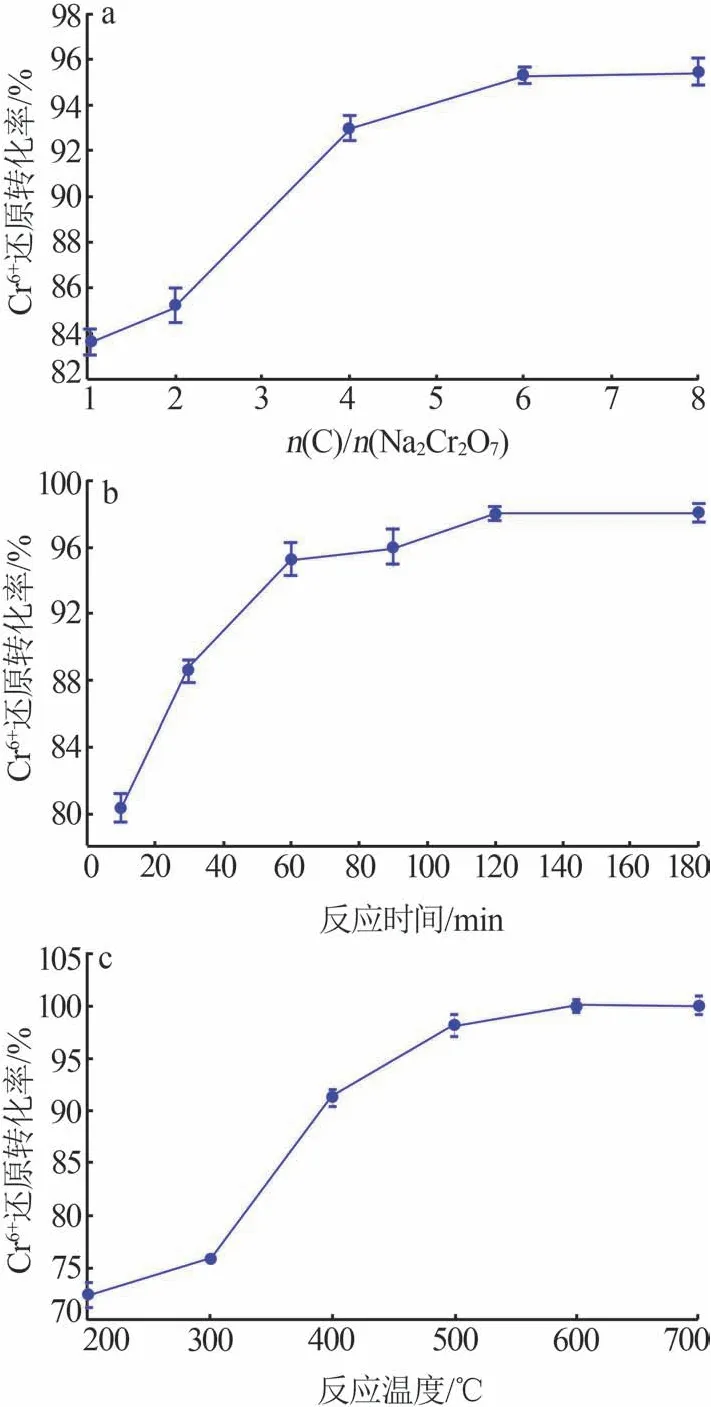

单因素实验探究了n(C)/n(Na2Cr2O7)、反应时间、反应温度对RECr(Ⅵ)的影响,结果见图2。从图2a可以看出,在反应温度为500 ℃、反应时间为60 min条件下,n(C)/n(Na2Cr2O7)对RECr(Ⅵ)的影响十分显著。当n(C)/n(Na2Cr2O7)在1~6 时,RECr(Ⅵ)随着n(C)/n(Na2Cr2O7)的增大显著提高,由最初的83.66%上升至95.3%;但是当n(C)/n(Na2Cr2O7)达到6以后,RECr(Ⅵ)上升幅度趋于平缓。之所以出现上述情况,是因为随着n(C)/n(Na2Cr2O7)增大反应体系中C 的含量不断增多,反应物之间充分接触使得反应物之间传质路径缩短,加快了反应速率,从而致使RECr(Ⅵ)大幅度提高;但当n(C)/n(Na2Cr2O7)为6时,C的含量不再是影响反应速率的主要因素,此时反应物Na2Cr2O7的含量限制了反应速率,反应达到平衡,RECr(Ⅵ)趋于稳定。

图2 不同碳热还原条件Cr(Ⅵ)还原转化率Fig.2 Conversion rate of Cr(Ⅵ)reduction under different carbothermal reduction conditions

由图2b 看出,在n(C)/n(Na2Cr2O7)为6、反应温度为500 ℃条件下,反应时间对RECr(Ⅵ)的影响十分显著。当反应时间在10~60 min 时,随着反应时间的增加,RECr(Ⅵ)显著提高,由最初的80.35%上升至95.3%;但随着反应时间继续延长,RECr(Ⅵ)上升幅度并未趋于平稳,仍呈现出上升趋势。之所以出现上述现象,是因为碳热还原重铬酸钠生成三氧化二铬的反应过程实质上分为3 个阶段进行:第一阶段为Na2Cr2O7与炭黑反应被还原生成Cr2O3和Na2CO3;第二阶段是Na2CrO4进一步与炭黑反应被还原生成Cr2O3,其中固体Na2CrO4由第一阶段生成的呈碱性的Na2CO3中和熔融状态呈酸性的Na2Cr2O7而生成。这一观点在后续的碳热还原机理分析中会进行更详细的阐述论证。在60 min 以内,第一阶段反应已基本完成,在后续时间中主要以第二阶段反应为主。由于大部分C 已在第一阶段反应中被消耗,使得第二阶段的反应传质路径增长;同时反应物Na2CrO4呈固态(第一阶段的反应物Na2Cr2O7呈熔融态),反应为固固反应,传质较前一阶段更为困难。因此,在60 min 后继续延长反应时间,RECr(Ⅵ)仍呈现出上升趋势。

从图2c 看出,在n(C)/n(Na2Cr2O7)为6、反应时间为120 min条件下,反应温度对RECr(Ⅵ)的影响十分显著。当反应温度在200~500 ℃时,随着反应温度的逐渐升高RECr(Ⅵ)显著提高,从72.34%上升至98.09%;之后随着反应温度的继续升高,其对RECr(Ⅵ)的影响不再显著。之所以出现上述情况,是因为碳热还原重铬酸钠生成Cr2O3是一个吸热反应过程,提高反应温度有利于加快反应速率,促使平衡向正反应方向移动;同时随着反应温度的逐渐提高,改变了反应物Na2Cr2O7的存在状态,加快了反应体系中反应物之间的传质速度,提高了反应速率。特别是当反应温度由300 ℃上升至400 ℃时RECr(Ⅵ)提高最为明显,这是因为此时Na2Cr2O7由固态转变为熔融态(Na2Cr2O7熔点为356.7 ℃),反应体系由固固反应转变为固液反应,大大加快了传质速度。

2.2 响应曲面法优化实验分析

2.2.1 Box-Behnken响应曲面实验设计及结果

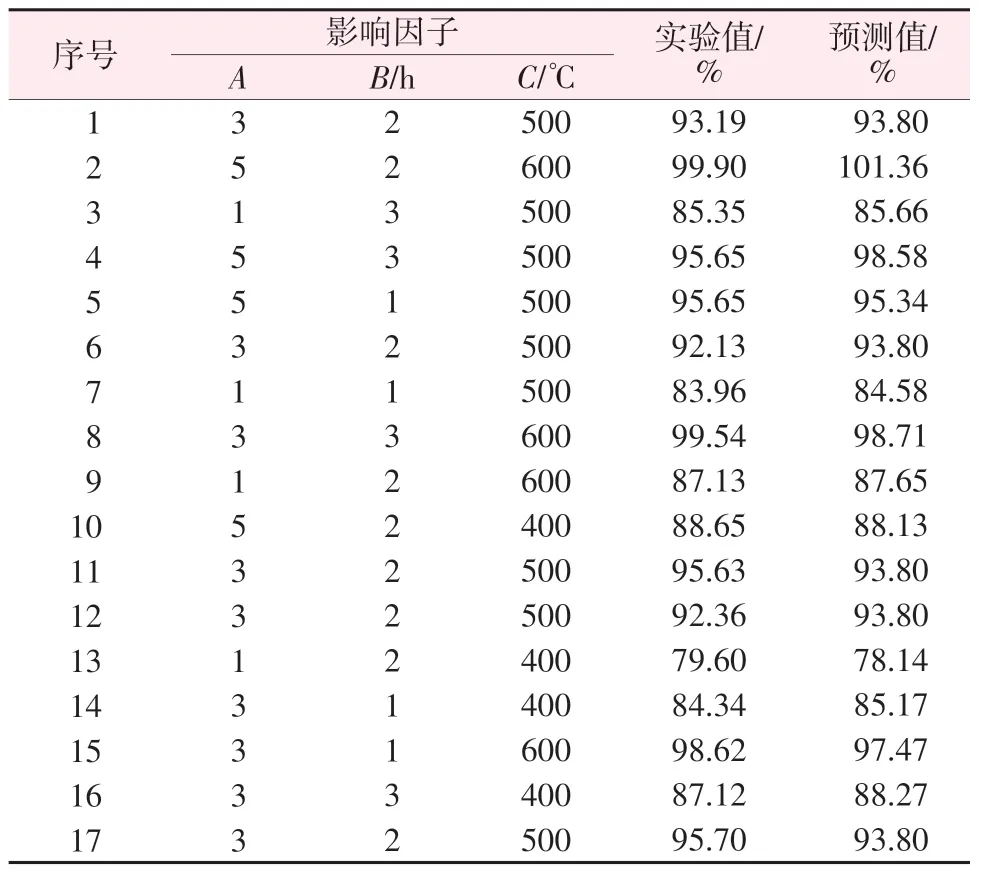

根据单因素实验结果,对影响RECr(Ⅵ)的3 个因素筛选出适合的取值范围,为响应中心点的确定提供依据。根据Box-Behnken 设计原理对n(C)/n(Na2Cr2O7)、反应时间、反应温度进行优化,分别记为变量A、B、C,以RECr(Ⅵ)为响应值(Y)进行三因素三水平响应曲面分析,预测最佳工艺条件。设计影响因子编码及水平见表2。利用Design-Expert 11.0软件进行响应曲面实验安排,具体实验设计方案与结果见表3。

表2 影响因子编码及水平Table 2 Influence factor coding and level

表3 Box-Behnken响应曲面实验设计与结果Table 3 Box-Behnken experimental design and results

使用Design-Expert 11.0 软件对表3 实验数据进行多元回归分析,得到RECr(Ⅵ)(Y)与n(C)/n(Na2Cr2O7)(A)、反应时间(B)、反应温度(C)之间的二次回归模型:

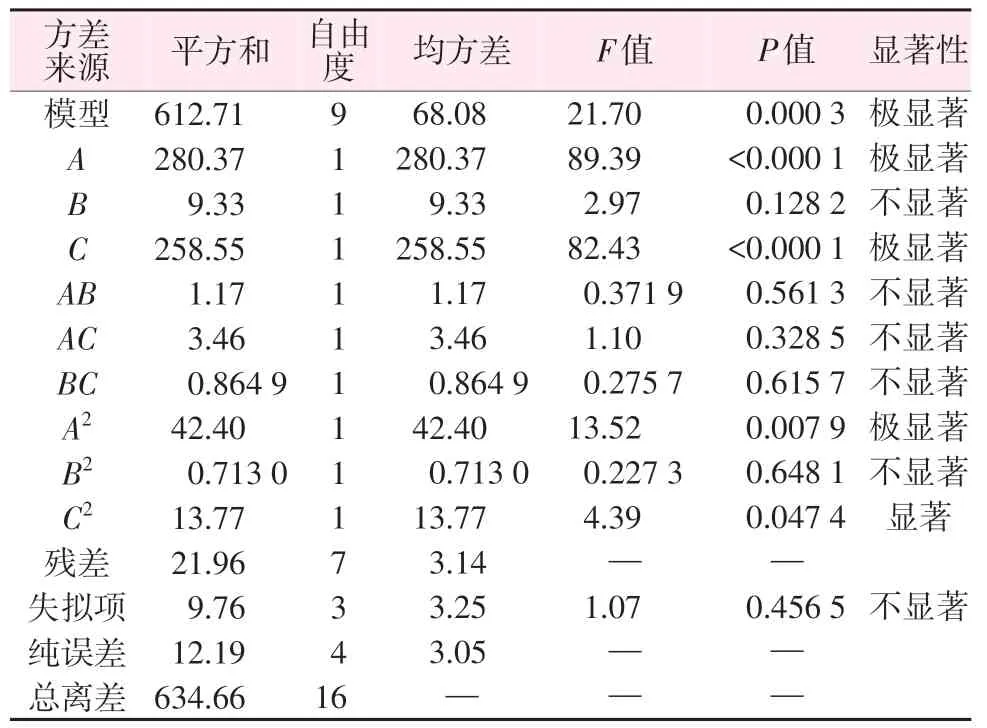

采用Fisher 统计检验进行方差分析(ANOVA),以获得变量与响应值之间的交互作用,检验该模型的“拟合优度”。拟合的二次回归模型的质量由决定系数R2和校正决定系数R2Adj表示,在同一程序中采用Fisher 的F值检验统计显著性。基于P值(概率)的95%置信水平对模型进行选择或拒绝。对二次回归模型进行方差分析和可信度分析,分析结果见表4 和表5。RECr(Ⅵ)真实值与预测值的相关性结果如图3所示。

表4 二次响应面回归模型的方差分析Table 4 Variance analysis of quadratic response surface regression model

表5 二次响应面回归模型的可信度分析Table 5 Reliability analysis of quadratic response surface regression model

由表4~5 可见,二次回归方程F值为21.70(>1)、P值为0.000 3(<0.01)、信噪比参数(Adeq Precision)为17.087 1(>4),表明该模型回归效果好、拟合准确。失拟项P值可以判断模型与实际实验差异程度,本模型失拟项P值为0.456 5(>0.05),说明本模型失拟项差异性不显著,无失拟因素存在。拟合模型的决定系数R2为0.965 4、校正决定系数R2Adj为0.920 9、变异系数C.V.为1.93%(<10%),说明该模型构建合理、拟合可信度与精密度较高。对模型进行方差分析,F值表明这些因素对RECr(Ⅵ)的影响显著性由大到小依次为n(C)/n(Na2Cr2O7)、反应温度、反应时间,其中n(C)/n(Na2Cr2O7)和反应温度对RECr(Ⅵ)的影响具有极显著的效应(P<0.000 1),反应温度的平方项对RECr(Ⅵ)的影响具有显著的效应(P<0.05),n(C)/n(Na2Cr2O7)的平方项对RECr(Ⅵ)的影响具有极显著的效应(P<0.01)。由图3可知,Cr(Ⅵ)还原转化率真实值基本分布在直线上及其两侧附近,与预测值的误差在0.31%~1.90%,真实值大部分分布在95%的置信带内、少部分位于95%预测带内,表明真实值与预测值有较高的吻合度。以上结果都证明了采用拟合的二次响应曲面回归模型可以很好地预测碳热还原重铬酸钠中RECr(Ⅵ)的变化。

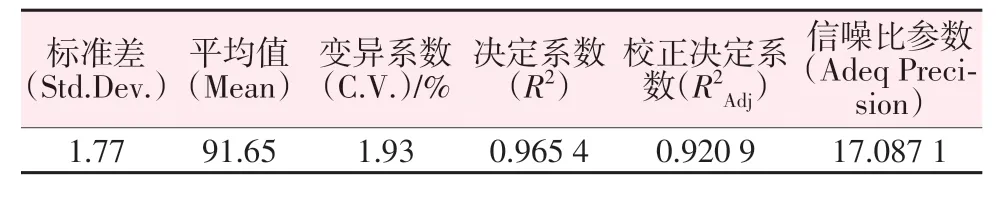

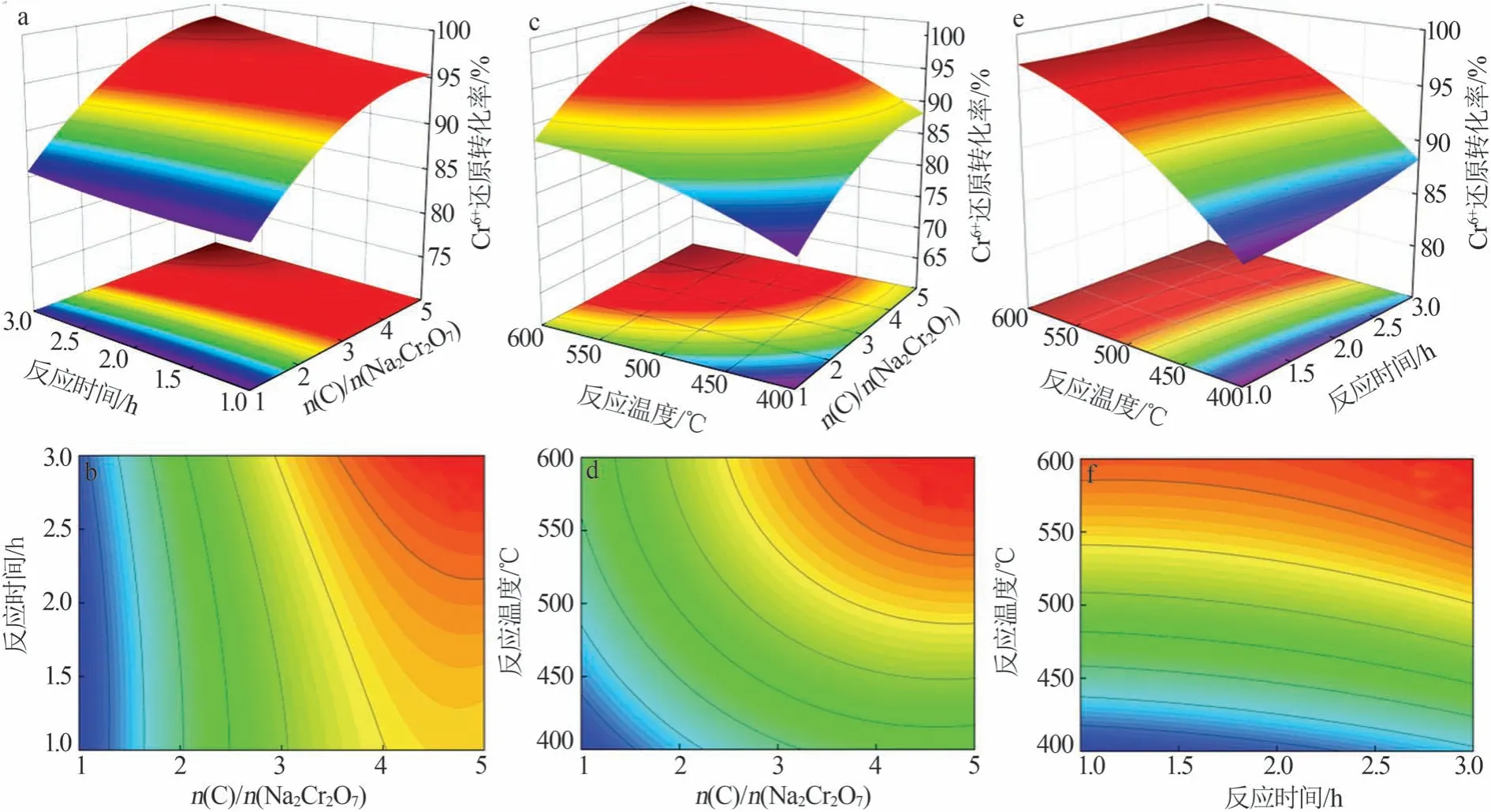

2.2.2 响应曲面分析

为了更进一步分析n(C)/n(Na2Cr2O7)、反应温度、反应时间3 个变量及其之间交互作用对RECr(Ⅵ)的影响,分析得到响应曲面图及其投射的二维平面等高线图,以此评价实验因素之间的交互强度。曲面坡度可反映因素对RECr(Ⅵ)的影响,坡面越陡,表明该因素对RECr(Ⅵ)的影响越大;等高线图的形状可反映因素间交互效应的强弱,椭圆形表示因素间交互作用显著,圆形则表示因素间交互作用不显著。各因素两两交互作用对RECr(Ⅵ)影响的响应曲面及等高线图如图4所示。

图4 n(C)/n(Na2Cr2O7)、反应温度和反应时间对Cr(Ⅵ)还原转化率影响的响应曲面及等高线图Fig.4 Effect of n(C)/n(Na2Cr2O7),reaction temperature and reaction time on reduction conversion rate of Cr(Ⅵ)for response surface and contour map

由图4a、b 可知,n(C)/n(Na2Cr2O7)的坡度较陡峭,说明n(C)/n(Na2Cr2O7)对响应值RECr(Ⅵ)的影响更为显著。这是因为n(C)/n(Na2Cr2O7)会影响反应物之间传质路径进而影响反应速率,从而致使RECr(Ⅵ)随着n(C)/n(Na2Cr2O7)增大而显著提高。n(C)/n(Na2Cr2O7)和反应时间之间的交互作用对响应值RECr(Ⅵ)的影响呈现椭圆形趋势,表明两者之间存在显著的交互作用影响着RECr(Ⅵ)。从图4c、d 中响应曲面的坡面陡峭程度来看,n(C)/n(Na2Cr2O7)和反应温度的坡度相当,表明n(C)/n(Na2Cr2O7)和反应温度对RECr(Ⅵ)均有显著影响,这一点与之前方差分析结果相吻合。二者之间的交互作用对响应值RECr(Ⅵ)的影响等高线近似圆形,表明n(C)/n(Na2Cr2O7)和反应温度之间的交互作用不显著。从图4e、f 可见,相较于反应时间而言反应温度的坡度更为陡峭,表明反应温度对RECr(Ⅵ)的影响更为显著,与方差分析结果一致。这是因为反应温度会改变反应物Na2Cr2O7的存在形态进而改变反应体系,从而影响反应速率。与之相对应的等高线趋于椭圆形,这表明反应时间与反应温度之间存在显著的交互作用影响着RECr(Ⅵ)。

2.2.3 验证实验

由响应曲面图(图4)可知,在所选的范围内RECr(Ⅵ)存在极值,即是响应曲面的最高点。通过Design-Expert 11.0软件模拟分析可以得到RECr(Ⅵ)最大时的最优参数:n(C)/n(Na2Cr2O7)为3.981、反应时间为2.975 h、反应温度为553.671 ℃。考虑到实际操作的便利,将最佳工艺参数修正为n(C)/n(Na2Cr2O7)为4、反应时间为3 h、反应温度为550 ℃。为了降低实验误差,在对二次回归响应模型预测的最佳条件进行验证时,设计3 组平行实验,结果见表6。由表6 可知,在模型预测的最佳工艺条件下RECr(Ⅵ)为99.94%~99.96%、平均值为99.947%,理论预测值为99.99%,可知实验值与预测值十分接近,相对偏差仅为0.043%(<5%),表明采用该二次回归响应模型预测得到的最佳工艺条件可靠。

表6 二次回归响应模型预测值验证Table 6 Verification of predicted value of quadratic regression response model

2.3 产品Cr2O3检测与表征

2.3.1 产品Cr2O3检测

经过洗涤脱碳处理后最终得到的产品Cr2O3为亮绿色超细粉末,按照HG/T 2775—2010《工业三氧化二铬》分析方法,对所制备的超细Cr2O3进行质量检测,结果见表7。由表7可以看出,产物Cr2O3质量分数大于99.5%,其他各项指标均符合HG/T 2775—2010中的要求,达到一类优等品标准要求。

2.3.2 产品Cr2O3表征

通过XRD 与FT-IR 光谱对产物进行物相结构分析,结果如图5a和图5b所示。由图5a可知,XRD谱图结果表明产物与α-Cr2O3的特征峰(PDF卡片号No.84-1616)一致。图5b为产物的红外光谱图,结果表明位于650、580、440、410 cm-1处均出现了与α-Cr2O3红外光谱相吻合的特征吸收峰。结合XRD 和FTIR 分析证明产物为六方晶系的α-Cr2O3。将制得的产物通过扫描电子显微镜进行观察,其形貌如图5c所示。由图5c 可见,Cr2O3粒径大小分布均匀,分散性良好无严重团聚现象,Cr2O3颗粒外形近似于球体。使用Nano Measurer 1.2 软件对产物Cr2O3扫描电镜图进行粒径分析,结果如图5d所示。从图5d可以看出,Cr2O3的粒度呈正态分布,粒径主要分布在100~400 nm,平均粒径为214.246 nm。所制备的超细Cr2O3可在喷涂、颜料、耐火材料、催化等诸多领域应用。高附加值产品纳米级Cr2O3市场售价约为3.6万/t,利润空间大。

2.4 还原机理分析

为进一步探究碳热还原重铬酸钠制备三氧化二铬的反应过程及其还原产物的种类,通过热重分析仪(TGA8000)对不同n(C)/n(Na2Cr2O7)的反应物进行热重分析,结果如图6 所示;通过X 射线衍射仪(DX-2700)测定不同碳热还原条件下还原产物的物相组成,结果如图7所示。

由图6a可知,在n(C)/n(Na2Cr2O7)为1时C不足的情况下碳热还原重铬酸钠质量损失过程主要包含3 个阶段:当温度从25 ℃上升至200 ℃时存在明显失重,此处失重可以归结为重铬酸钠晶体失去结晶水;当温度由233 ℃升高至378 ℃时出现失重峰,350 ℃时出现峰值,该处失重可归结为重铬酸钠被炭黑还原生成CO2气体;当温度从396 ℃上升到521 ℃时存在明显失重峰,415 ℃时出现峰值,此处失重可以归结为熔融状态呈酸性的Na2Cr2O7(Na2Cr2O7熔点为356.7 ℃)与第二阶段反应生成的呈碱性的Na2CO3发生中和反应生成CO2气体。同时要注意的是,在233~521 ℃ TG曲线没有明显平台出现,说明第二阶段与第三阶段反应连续发生。当温度高于521 ℃之后TG曲线为平滑的平台,DTG曲线无明显失重峰出现,反应结束。

由图6b可知,在n(C)/n(Na2Cr2O7)为4时C充足条件下碳热还原重铬酸钠质量损失过程主要包含5个阶段,较C不足时增加了两个新失重峰。前3个失重峰的出现原因与图6a相同。当温度由520 ℃提升至605 ℃时存在明显失重峰,559 ℃时出现峰值,此处失重可归结为第三阶段熔融状态的Na2Cr2O7与Na2CO3发生反应生成的Na2CrO4进一步被炭黑还原生成CO 气体;当温度从665 ℃升高到864 ℃时出现失重峰,788 ℃时出现峰值,该处失重主要归结为第二阶段与第四阶段反应生成的Cr2O3在高温下与Na2CO3发生反应,生成NaCrO2与CO2气体。

为进一步验证上述观点,在热重分析结果的基础上对不同碳热还原条件下的产物进行物相分析。由图7 可知,在n(C)/n(Na2Cr2O7)为1、CO2气氛下550 ℃还原3 h 得到的还原产物XRD 谱图中出现了Na2Cr2O7、Cr2O3、Na2CrO4的特征峰,这说明在n(C)/n(Na2Cr2O7)为1 的条件下仅有部分Cr(Ⅵ)被还原成Cr2O3;此外观察到有新物相Na2CrO4生成,同时还原产物中未出现Na2CO3特征峰,这表明前一阶段未被完全还原的Na2Cr2O7完全中和掉了还原过程中生成的Na2CO3,致使新的物相Na2CrO4生成。这一结论与图6a的热重(TG-DTG)分析结果之间相互印证。在n(C)/n(Na2Cr2O7)为4、CO2气氛下、550 ℃还原3 h 得到的还原产物XRD 谱图中仅出现了Cr2O3、Na2CO3特征峰,未检出Na2Cr2O7、Na2CrO4的特征峰,且较n(C)/n(Na2Cr2O7)为1 时Cr2O3特征峰显著增强,这表明在该条件下Cr(Ⅵ)已基本完全被还原为Cr2O3;而在n(C)/n(Na2Cr2O7)为4、CO2气氛下、800 ℃还原3 h 得到的还原产物XRD 谱图中除了检测出Cr2O3、Na2CO3特征峰外,还有新的物相NaCrO2的特征峰出现,同时观察到Cr2O3与Na2CO3特征峰较n(C)/n(Na2Cr2O7)为4、550 ℃下还原3 h 时显著变弱,这说明反应温度的升高会促使Cr2O3与Na2CO3发生反应,致使部分Cr2O3转变为NaCrO2。这一结果也进一步佐证了图6b的热重(TG-DTG)分析结论。

综合热重分析与还原产物XRD谱图结果,可以得到碳热还原重铬酸钠过程中主要反应如下:

综上分析可知碳热还原过程中Cr 的赋存形式会发生改变:Cr(Ⅵ)Na2Cr2O7→Cr(Ⅵ)Na2CrO4→Cr(Ⅲ)Cr2O3→Cr(Ⅲ)NaCrO2。其反应过程可分为3个阶段进行:第一阶段中Na2Cr2O7被炭黑还原为Cr2O3,随之生成的Na2CO3被熔融呈酸性的Na2Cr2O7中和生成Na2CrO4,具体反应如式(1)(2)所示;第二阶段中Na2CrO4进一步与炭黑反应被还原为Cr2O3,反应见式(3);第三阶段为在高温下Cr2O3与Na2CO3发生反应,致使Cr2O3向NaCrO2转变,反应如式(4)所示。因此碳热还原重铬酸钠过程中为保证最终还原产物为Cr2O3,反应温度不可过高,以550 ℃为宜。

3 结论

在单因素实验的基础上,应用Box-Behnken 设计响应曲面法对碳热还原重铬酸钠制备超细氧化铬的工艺进行优化,同时通过对反应物进行热重分析并结合不同碳热还原条件下反应产物的XRD 谱图揭示了碳热还原机理,为碳热还原法制备高附加值超细Cr2O3提供了理论依据与技术支持,可得到以下主要结论。

1)在碳热还原过程中各因素对RECr(Ⅵ)的影响显著性由大到小的顺序依次为:n(C)/n(Na2Cr2O7)、反应温度、反应时间;在n(C)/n(Na2Cr2O7)为4、反应时间为3 h、反应温度为550 ℃时,RECr(Ⅵ)达到99.947%,回归模型中预测值与实验值相对误差小于5%,可用于实验结果预测。

2)制得了平均粒径在200 nm 左右的超细六方晶系α-Cr2O3亮绿色粉末,其纯度达到99%以上,粒度分布均匀、分散性良好、形貌近似球体。

3)碳热还原重铬酸钠过程可分为3 个阶段:第一阶段中Na2Cr2O7被炭黑还原为Cr2O3,并伴有新物相Na2CrO4生成;第二阶段中Na2CrO4进一步与炭黑反应被还原为Cr2O3;第三阶段为在高温下Cr2O3与Na2CO3发生反应,Cr2O3向NaCrO2转变,故碳热还原过程反应温度不宜过高,以550 ℃为宜。