振动理论约束下激光焊接技术在不锈钢动力电池外壳中的应用

淡书桥,王家胜

(1.河南职业技术学院,河南 郑州 450046; 2.华北水利水电大学 工程训练中心,河南 郑州 450011)

304不锈钢动力电池外壳作为确保动力电池安全性的关键组件,其焊接质量直接影响整个电池的密封性、耐用性以及安全性[1],且动力电池外壳焊接区域较小,对精细化操作的要求较高,因此,需要提升焊接工艺的应用效果,保证动力电池外壳的焊接质量。

相比于传统的焊接工艺,激光焊接技术将激光束作为焊接热源,借助其单色性好、方向性好、亮度高、相干性好等优势,在高能力密度作用下通过熔化焊完成焊接任务,在合金焊接方面具有更好的应用性能[2]。在经过多阶段、多角度的创新发展后,该技术逐渐演变成一种快速、稳定、高精度且对金属材质具有一定适用性的主要焊接手段。相关学者也提出了一些较好的方法。例如:董伟伟等[3]面向不锈钢超薄片提出了脉冲激光焊接工艺;谭茂林研究小组[4]针对不锈钢碟片设计了激光焊接工艺。

传统的激光焊接工艺在焊接动力电池外壳时,对激光发射光束的控制不足,导致作用在动力电池外壳上的激光能量不均匀,出现飞溅、气孔、低熔点等问题,进而引发电解液泄漏或电池电芯失效等情况,使动力电池报废[5]。因此,本文利用分子振动理论改进激光焊接技术中的能量控制技术,通过发射激化同态光子,将高能量密度的激光能量作用在合金上,可在时空尺度上进行精准地焊接控制,控制激光能量释放过程,有效弥补了传统焊接技术的缺陷。并将该技术应用至304不锈钢动力电池外壳焊接中,选取氦气、氮气、氩气作为激光器的辅助气体,提升激光弛豫速率与能量传输,实现精细化焊接。

1 材料及方法

1.1 材 料

所用的材料为厚度7 mm的304不锈钢动力电池盒(自制),规格是150 mm×30 mm×200 mm,如图1所示。该盒包含上端盖和下壳体,具体焊接位置为上端盖的边缘,焊接后使上端盖和壳体组合为封闭结构,内部用以放置动力电池。

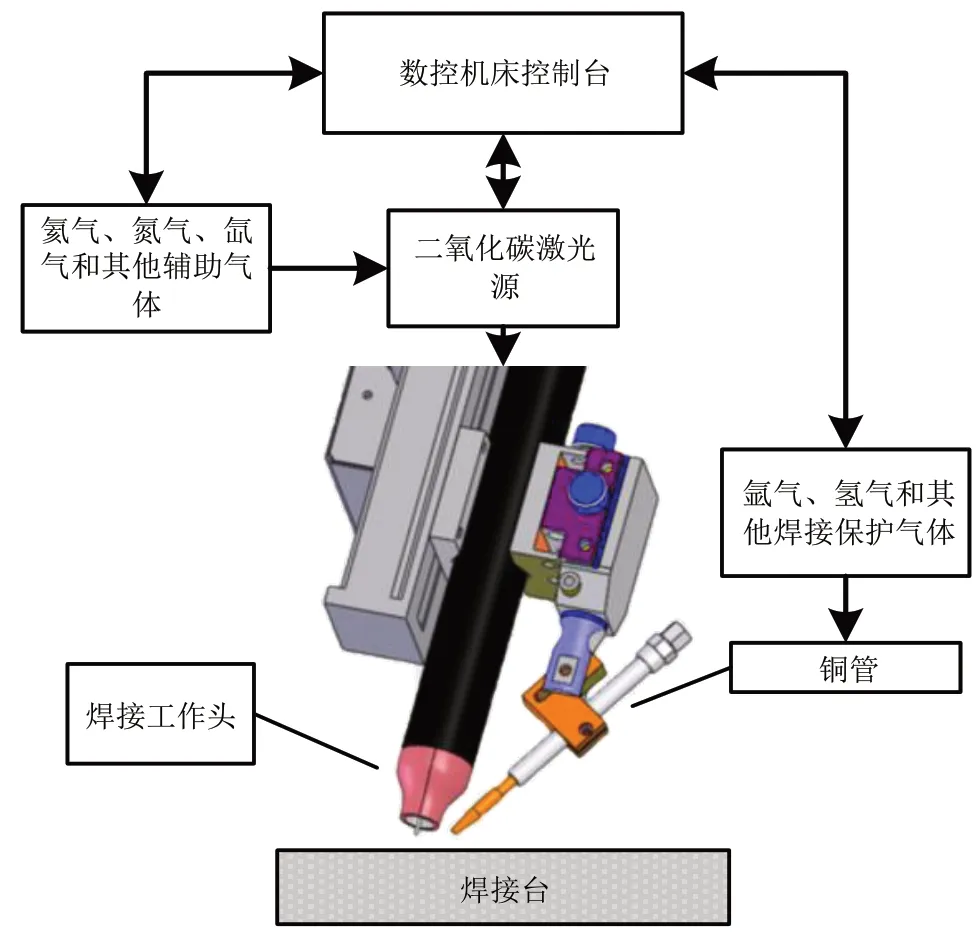

该动力电池盒采用的304不锈钢母材的主要化学成分如表1所示。

表1 304不锈钢的化学组成Tab.1 Chemical composition of 304 stainless steel

1.2 仪 器

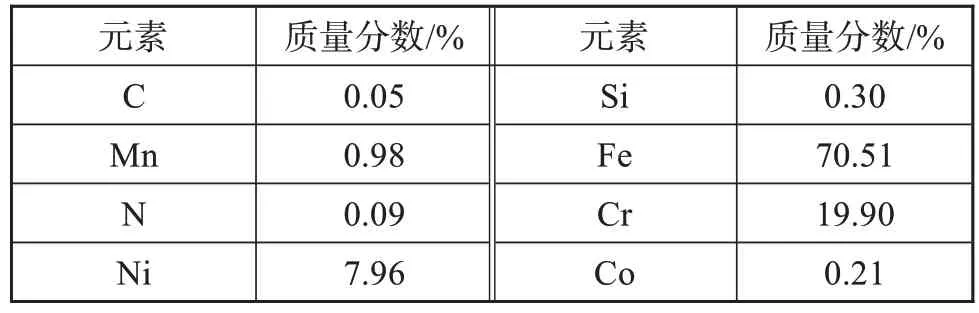

实验仪器包括:CinCam系列UV-NIR激光光束质量分析仪,德国Cinogy公司;WAW-Y500型号电液伺服试验机,济南新时代试验机制造厂;HV-1000型号显微硬度计,苏州南光电子科技有限公司;T156型号水浸超声C扫描检测系统,安赛斯(北京)科技有限公司;S9 E体视显微镜,徕卡显微系统(上海)贸易有限公司;VR-5000激光轮廓分析仪,基恩士(中国)有限公司。其中,激光器作为焊接设备的核心部分,其原理是通过控制受激原子的光子释放模式来完成焊接[6-7]。具体激光精细化焊接设备示意图如图2所示。

图2 激光精细化焊接设备结构示意图Fig.2 Schematic diagram of laser precision welding equipment structure

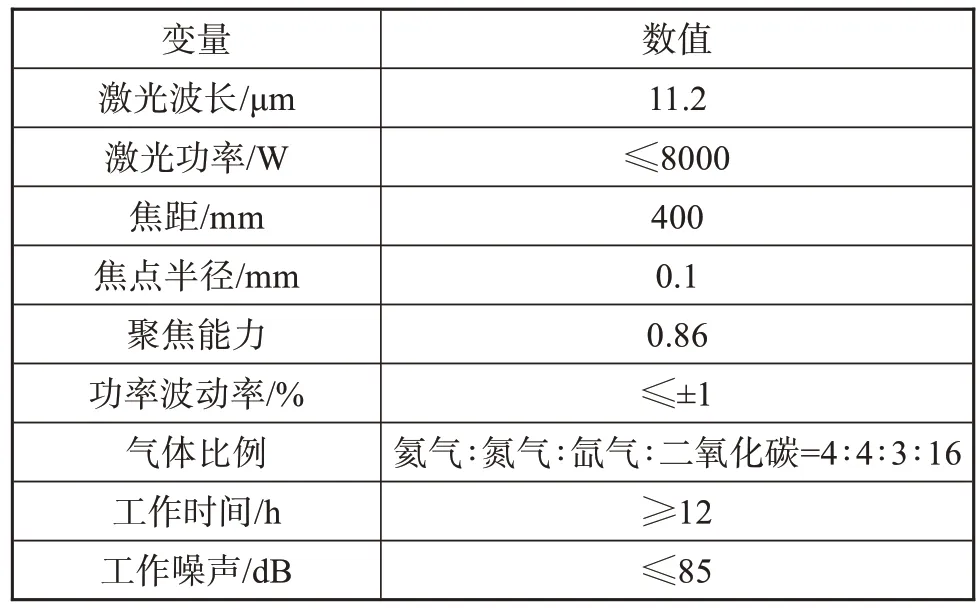

激光精细化焊接设备参数设置如表2所示。

表2 激光精细化焊接设备参数Tab. 2 Parameters of laser fine welding equipment

1.3 激光焊接工艺

1.3.1 304不锈钢动力电池外壳处理

利用化学方法去除外壳表面的氧化膜。操作流程如下所述:

(1)在10 %浓度的氢氧化钠溶液中,浸泡电池外壳直至出现大量气泡;

(2)使用坩埚钳取出外壳,用清水冲洗残留碱液[8-9];

(3)在约30 %浓度的硝酸溶液中浸泡,待表面发白且有轧制条纹出现后取出;

(4)利用高浓度酒精擦拭,由自然风烘干。

1.3.2 激光焊接工艺的改进

激光焊接的本质是将激光能量发射至304不锈钢动力电池外壳上,通过激光能量与304不锈钢动力电池外壳材料的相互作用产生蒸发、形变等连接材料[10]。以分子振动理论控制激光能量释放过程的原理是:激光光束发射能量促使材料和环境气体产生分子振动,此时能量将产生反射、吸收和传递,在此过程中不同气体振动时的性质可以在不同程度上影响到激光能量在材料上作用的动态平衡,进而影响到焊接的质量。因此,其中气体的应用是操作的关键,基于激光介质的性质考虑,本文实验采用二氧化碳分子作为激光器的主要物质,将氦气、氮气、氩气等作为激光器的辅助气体,强化激光输出功率。其中,氩气性质较为稳定,在激光能量发生作用时隔绝外界空气在材料表面的流动,防止外壳材质形成氧化效应,有助于提升焊缝质量;氦气主要是基于热力学控制的扩散机理,形成较大的热作用区域,有利于材料分子发生解析离子化,提升激光弛豫速率;氮气用于能量传输,让二氧化碳分子从低往高跃迁时反转粒子个数,实现激光能量的有效发射。当激光器中的二氧化碳受到泵激后,原子会进入激发状态,其处于激发状态的电子在往低阶电子跃迁的过程中,有部分能量释出转换为光子。结合分子振动理论,使设备中的二氧化碳分子呈非线性对称[11-12],进而控制能量的释放。

以振动控制为约束条件,构建遗传算法适应度函数fit(i),用F(i)表示种群中个体i的激光能量释放控制模型函数值,则fit(i)定义如下所示:

通过公式(1)计算种群中每个个体适应度值,并选取高适应度值个体加入遗传运算,基于孤立森林算法的激光能量控制过程,采用轮盘赌法选择算子并加以计算,用n表示种群中个体总数,则每个个体适应度和Fz及选择概率Pi如下所示:

基于上述理论,将304不锈钢动力电池盒放置于激光焊接设备下,按照8000 W的最大功率生成激光,经反射与偏转,直射到304不锈钢电池外壳表面;通过操控五轴联动结构的焊接工作头完成焊接[13-14],在焊接工作头旁装置一个铜管,令其与工作头可同步运行,用于输送氩气、氦气和氮气等保护气体;利用数控机床控制台协调各器件,通过相互配合、共同作用[15-16],实现304不锈钢动力电池外壳的精细化焊接任务。

1.4 测试与表征

穿透深度测试:将焊接面置于体式显微镜下观测,以测微尺测量穿透深度。

功率密度测试:激光功率密度=输出功率/光斑面积,采用激光轮廓分析仪测试光斑直径,通过计算得到激光功率密度[17-18]。

激光束质量测试:采用激光光束质量分析仪,检测激光器发射的激光束质量。

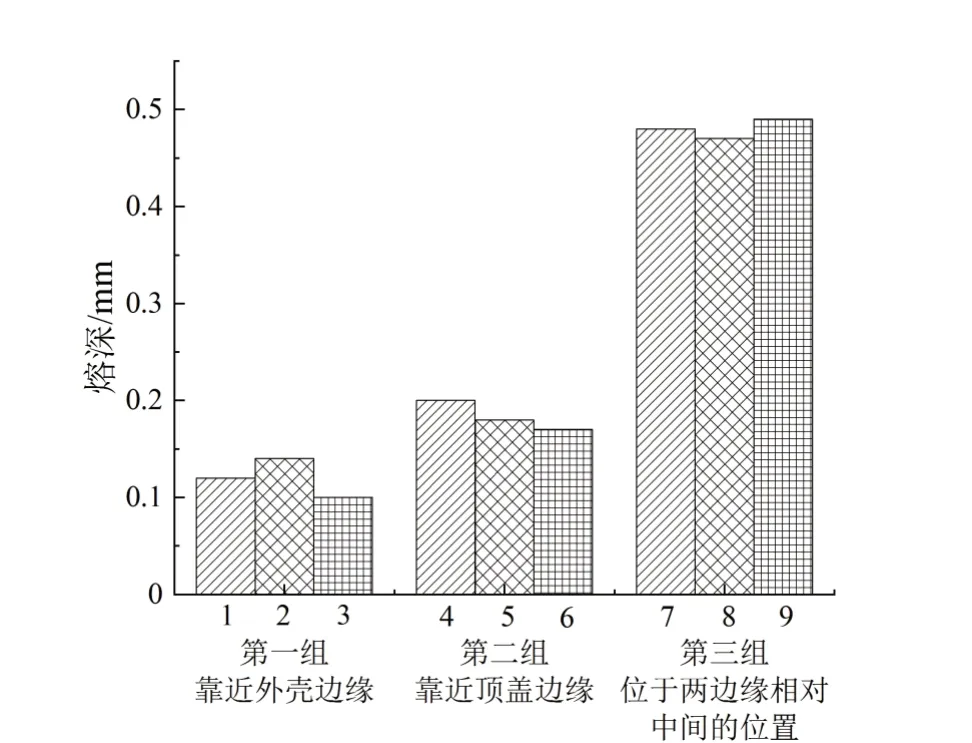

焊接熔深测试:采用9个相同的经过处理的304不锈钢电池外壳,令三个为一组,让激光束从靠近外壳边缘的角度射向第一组304不锈钢电池外壳样本,从靠近顶盖边缘的角度射向第二组样本,第三组样本的光束入射角度则位于两边缘相对中间的位置。采用超声C扫描检测方法[19-20]测量各样本的焊接熔深。

焊缝强度测试:按照第三组样本的焊接方式,分别采用引言中提及的文献[3]和文献[4]两种激光焊接工艺及本文技术,完成304不锈钢动力电池外壳与顶盖的焊接任务,将其对应编号为A号、B号、C号。得到以上3种方法焊接的样品后,分别对焊接样品A号、B号、C号利用数控电火花切割机床切割外壳与焊缝接头,得到用于拉伸试验的样本,分别对应编号为a号、b号、c号。经电液伺服试验机测量各样本后,分析焊缝强度。

焊缝硬度测试:利用显微硬度计,测量A号、B号、C号样本的焊缝硬度。

2 结果与分析

2.1 激光焊接性能验证与有效性分析

2.1.1 激光焊接性能验证

激光焊接时能量输入时发射大量高能光子,激化气体和材料的分子振动,显著影响焊接熔深、气孔等。在吸收光子阶段中能量会被转移、传输,此过程中存在一系列的物理、化学等作用,出于焊接的高效能和304不锈钢动力电池外壳美观的考虑,初步探索激光焊接技术作用在304不锈钢动力电池盒体上的效应,具体如下所述:

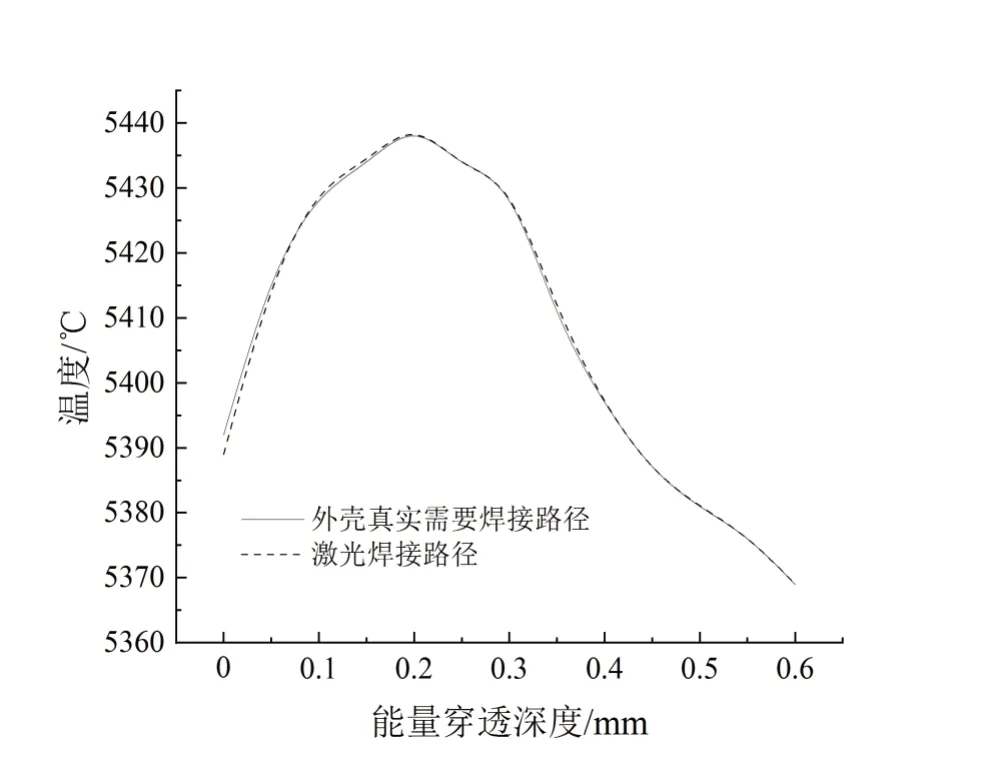

(1)激光能量在高精度控制下,通过热传导传至外壳内部,得到激光焊接路径与外壳真实需要焊接路径之间的关系如图3所示。

图3 激光焊接路径与外壳真实需要焊接路径之间的关系Fig.3 Relationship between laser welding path and the actual welding path required by the shell

通过图3可以看出,在高精度激光能量控制下,焊接路径和真实路径几乎完全重合。说明在高精度激光控制下,焊接路径的误差很小。这是因为激光束前置的尖端脉冲可以率先清除合金表面熔点较高的氧化膜,使材料表面的温度极速升高,保证对激光能量的吸收,在惰性气体的作用下,激光焊接冷却速度较快,材料晶粒细化,从而快速成型,避免焊缝未熔透导致路径差异。

(2)激光焊接实验中的功率变化均衡性如图4所示。

通过图4可以看出,在激光能量控制中,设备的功率变化均衡性较好,没有出现大幅波动情况。这是因为焊接热输入过程有多种惰性气体的参与,通过合理调整工艺参数,在高功率密度脉冲的冲击过程中,抑制汽化物的抛出,使焊接激光束能量均衡地释放在合金材料表面。

2.1.2 焊接激光有效性分析

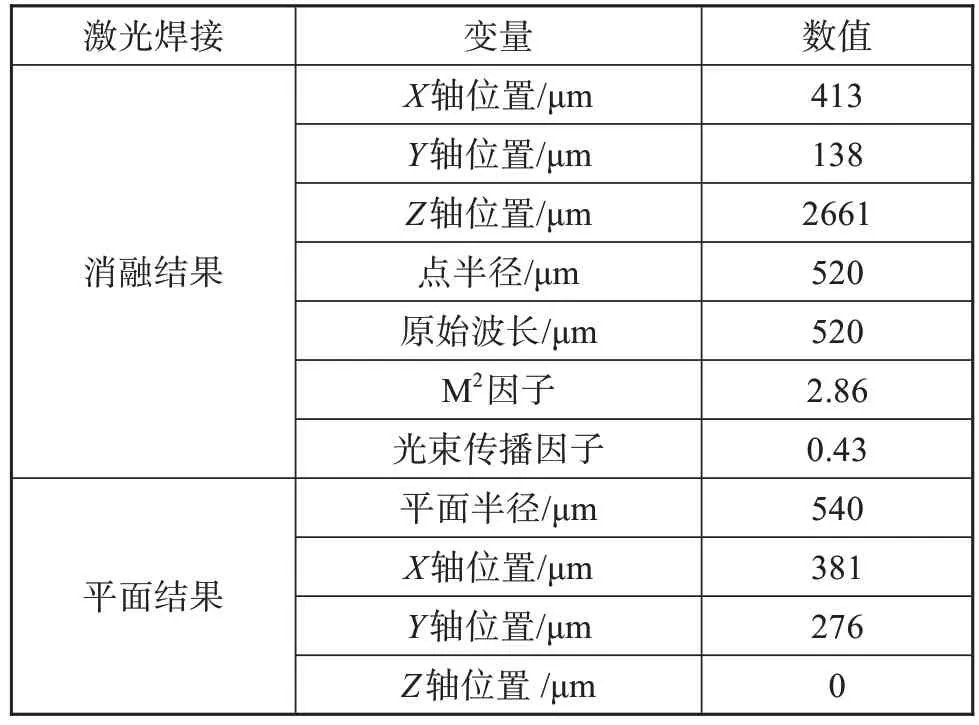

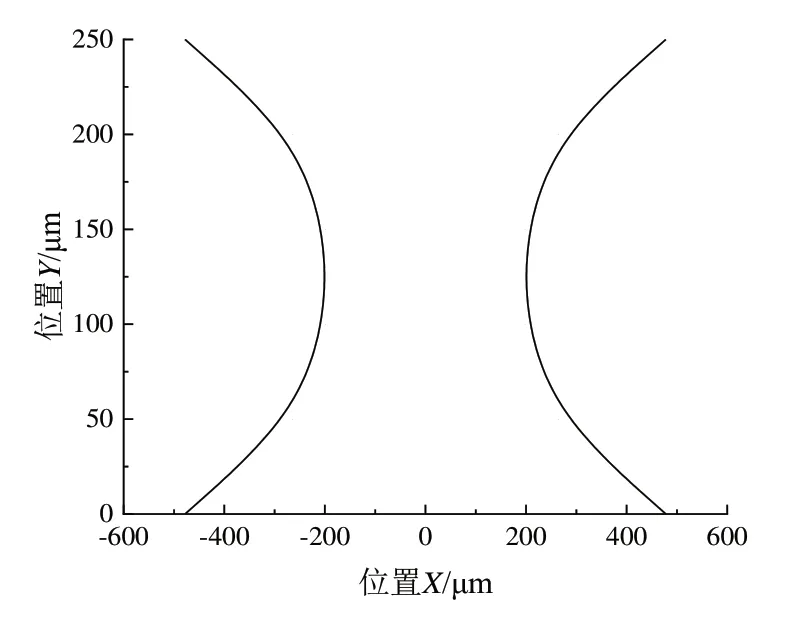

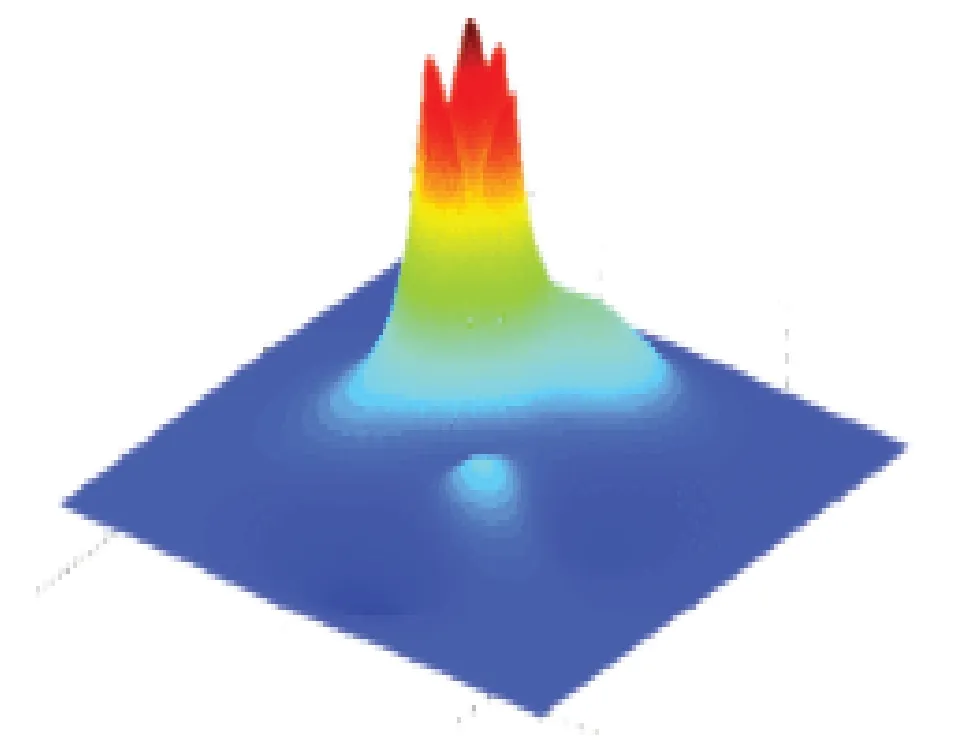

激光束质量实验结果与焦点能量密度分布情况分别如表3和图5、6所示。

表3 烧蚀情况分析结果Tab.3 Analysis results of ablation situation

图5 烧蚀情况分析示意图Fig.5 Schematic diagram of ablation analysis

结合图5、表3所示的光束质量分析仪检测结果可以看出,烧蚀参数曲线呈对称关系,激光束的烧蚀分布相对均匀。这是因为在激光焊接过程中激光束能量高度集中,而合金材料导热系数较高,使焊接处的温度梯度较大,再加上晶粒细化元素存在限制了晶粒的发散。而图6显示的激光束焦点能量密度高斯分布形式则进一步说明,以二氧化碳分子为主、以氦气、氮气、氩气为辅的激光器,能够较好地控制激光束光强分布,极大程度聚集激光焦点能量。

图6 激光束焦点能量密度分布示意图Fig.6 Schematic diagram of laser beam focus energy density distribution

2.2 焊接性能测试

2.2.1 焊接熔深

测量各样本的焊接熔深,测量结果如图7所示。根据焊接熔深的测量结果可以看出,当激光束在外壳与顶盖相对居中的位置完成焊接时,焊缝的熔深值最大,平均熔深可达0.482 mm,而偏离焊接的熔深均值仅有0.122 mm、0.198 mm。这是因为靠近外壳或顶盖时,激光仅大范围熔化了对应部件,并没有让外壳与顶盖的连接边缘得到理想焊接,降低了焊缝强度;而居中焊接则大幅增加了外壳与顶盖的熔化面积,通过最小化焊缝距离,加强焊缝强度。该实验结果表明,激光入射位置对动力电池盒的焊接效果有直接影响,在焊接工作时应当保持激光束位于外壳与顶盖居中的位置。

图7 电池外壳焊接熔深测量结果Fig.7 Measurement results of welding penetration of battery shell

2.2.2 焊缝强度

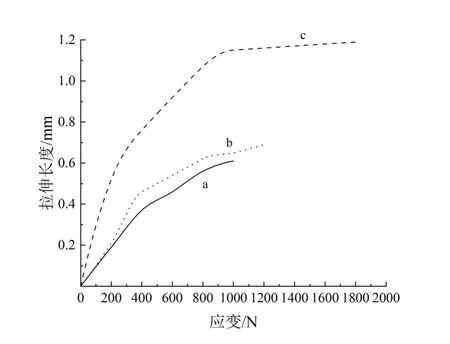

测量a号、b号、c号样本的焊缝力学强度,力学强度变化曲线如图8所示。

图8 各拉伸样本的力学强度曲线图Fig.8 Mechanical strength curve of each tensile sample

由拉伸样本力学强度曲线可知:三个样本的拉伸长度均随着拉力的增加而变大;a号与b号样本分别在拉力为1003 N、1200 N,拉伸长度为0.64 mm、0.71 mm时就发生了断裂;而本文焊接技术的c号样本,其拉伸长度虽然在施加力作用的初期直线上升,形变程度较大,但随着拉力的增加,拉伸长度变化幅度逐渐趋于平缓,在拉力高达1873 N时,其焊缝处才出现断裂情况。

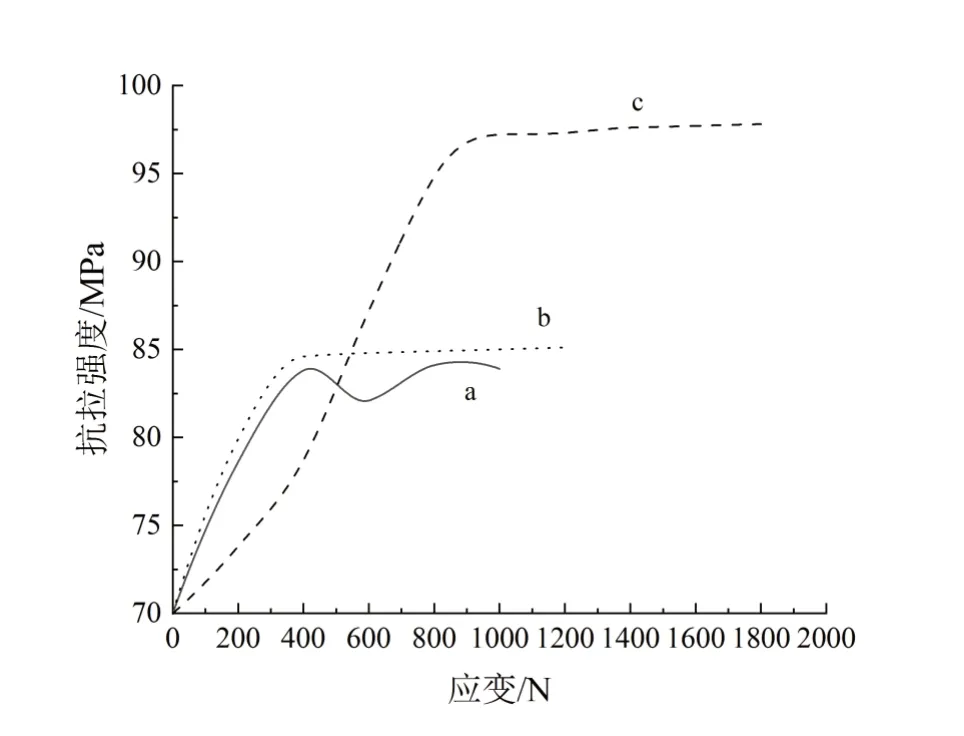

根据拉力与拉伸长度的关系,得出图9所示的焊缝抗拉强度。通过三个拉伸样本的抗拉强度曲线变化情况可以看出:尽管初始阶段中c号样本的抗拉强度不如a号、b号样本,但该样本凭借优越的力学强度,抗拉强度逐渐上升,并在98 MPa附近趋于平稳,直至焊缝断裂。

图9 各拉伸样本的焊缝抗拉强度曲线图Fig.9 Weld tensile strength curves of each tensile sample

以上实验结论说明,本文焊接技术通过将分子振动理论引入到激光焊接技术中,在对激光器、焊接工作头等组件的统一调控与协调配合下,发射激化同态光子,以高能量密度激光能量作用在合金材料上,并以多种惰性气体对焊接过程进行保护作用,有效防止焊缝发生氧化效应,控制相邻脉冲作用于熔池的间距变短,相互重合的区域变大,使焊缝快速熔透,从而增强了力学拉伸强度,保证了动力电池在大规模电网侧中的实用性与耐用性。

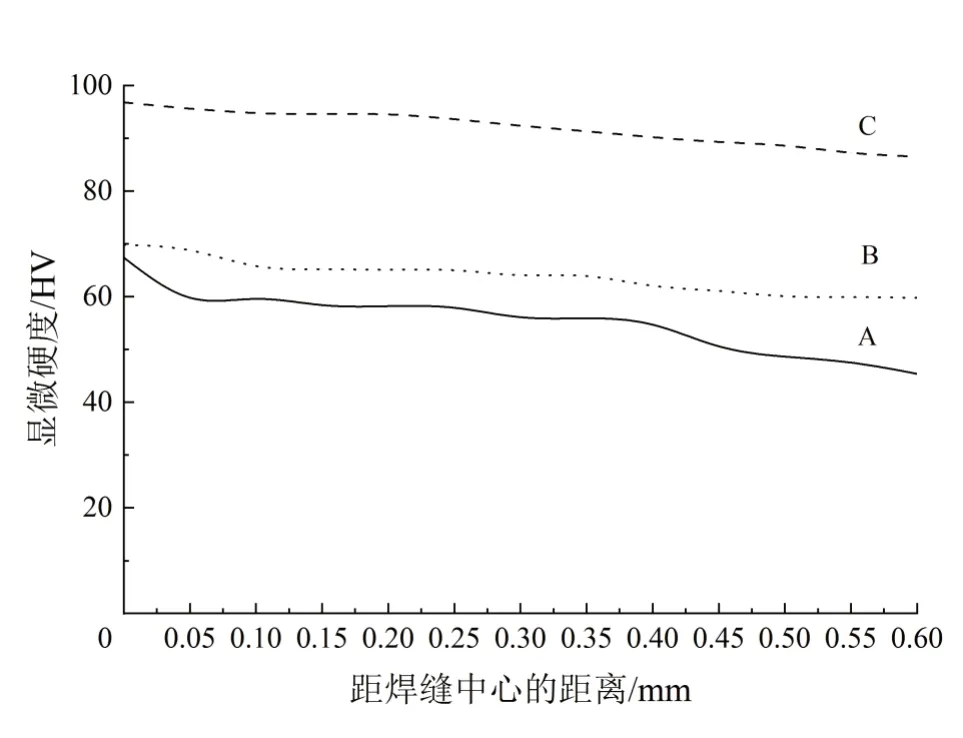

2.2.3 焊缝硬度

测量A号、B号、C号样本的焊缝硬度,测量结果如图10所示。由此可见,距离焊缝中心越近,各样本焊缝硬度因熔化范围的增大而越来越大,距离较远时,硬度则因材质的强化与硬化作用而越来越小;而本文焊接技术通过控制受激原子的光子释放模式,利用二氧化碳分子的线性对称模式,令C号样本在焊接过程中得到更多能量,因此,焊缝硬度更高,降幅更小。

图10 焊缝样本显微硬度示意图Fig.10 Schematic diagram of microhardness of weld sample

3 结 论

激光焊接技术具有穿透深度、焊接速度、能量密度等优势,但其焊接精细度对于304不锈钢动力电池的应用性仍存在一定制约与限制。因此,针对304不锈钢动力电池外壳,通过二氧化碳分子与氦气的应用,结合分子振动理论控制受激原子的光子释放模式,使激光焊接实现精细化。实验结果表明,在不同的激光入射位置下,焊缝熔深值不同,其中,当激光束位于顶盖居中的位置时,熔深最大,平均为0.482 mm。拉伸强度达到了1873 N时才出现断裂现象,抗拉强度达到了98 MPa。焊缝硬度最高达到了93 HV,随着距离的增大,降幅最多也仅为11 HV。这说明本文研究的方法在一定程度上提高了焊接质量。并就研究工作中的不足,从以下几个方面展开进一步探索:应在实验环节中添加更多的测试条件,模拟动力电池在电网侧中的实际应用环境,完善激光焊接技术;以焊接设备为核心建立精细化操作系统,结合焊接检测技术,实时观察焊接形貌,更好地控制焊接质量。