热处理温度对Ni-ZrB2镀层微观组织与硬度的影响

王笃雄,汪晟钰,张 蕾,颜 婷,朱善清,李大玉,高吉成

(扬州大学 机械工程学院,江苏 扬州 225127)

现代工业的快速发展对材料的表面性能提出越来越高的要求,镍及其合金镀层具有硬度高、耐磨性与耐蚀性高等优点,在航空航天、汽车电子等领域有着广泛的应用[1-3]。通过在镀液中添加Al2O3、SiC、石墨烯、金刚石等颗粒,在电镀过程中形成镍复合镀层可以进一步提升镀层的硬度和耐磨性等,从而扩大其工程应用领域[4-7]。

目前,针对镍复合电镀开展了一定的研究。张雪娜等[8]采用电沉积方法制备了Ni-GO复合镀层,研究结果显示,在电流密度为2 A/dm2、氧化石墨烯浓度为0.2 g/L、沉积温度为50 ℃的工艺条件下制备的复合材料显微硬度达到了600 HV。汪建琦等[9]在钛合金表面制备了Ni-SiC复合镀层,研究结果显示碳化硅颗粒可以在镍镀层中均匀分散且可以有效提高镀层的耐磨性。姜广粉等[10]在不锈钢表面制备了Ni-Al2O3复合镀层,研究发现脉冲电沉积可以使镀层更加致密。马敬芳[11]在45钢表面制备了Ni-ZrB2粒子复合镀层,研究发现ZrB2粒子可以改变基体的择优生长取向,提高镀层的硬度与耐磨性。Shi等[12]采用脉冲电沉积方式制备了纳米WC增强镍基镀层,研究发现十二烷基硫酸钠的添加有助于细化晶粒,提高镀层的硬度。李云龙等[13]制备了Ni-SiO2复合镀层,结果表明复合镀层的硬度、耐磨性与耐蚀性较单一镍镀层均有所提升。

在众多的增强颗粒中,ZrB2颗粒因其具有硬度高、耐腐蚀佳等优点而在镍复合镀层的研究中受到了一定的关注,将ZrB2与Ni通过电镀技术实现复合沉积可以在保持Ni镀层晶体结构的同时提升镀层的性能。而且,镀层通过后期热处理可以进一步改善微观组织并提高力学性能。基于此,本文以黄铜为基体,通过直流电沉积方式制备了Ni-ZrB2复合镀层,并对镀层进行热处理,研究了热处理温度对镀层的微观组织与显微硬度的影响,相关研究可为Ni基复合镀层的制备与热处理提供参考。

1 实验材料及方法

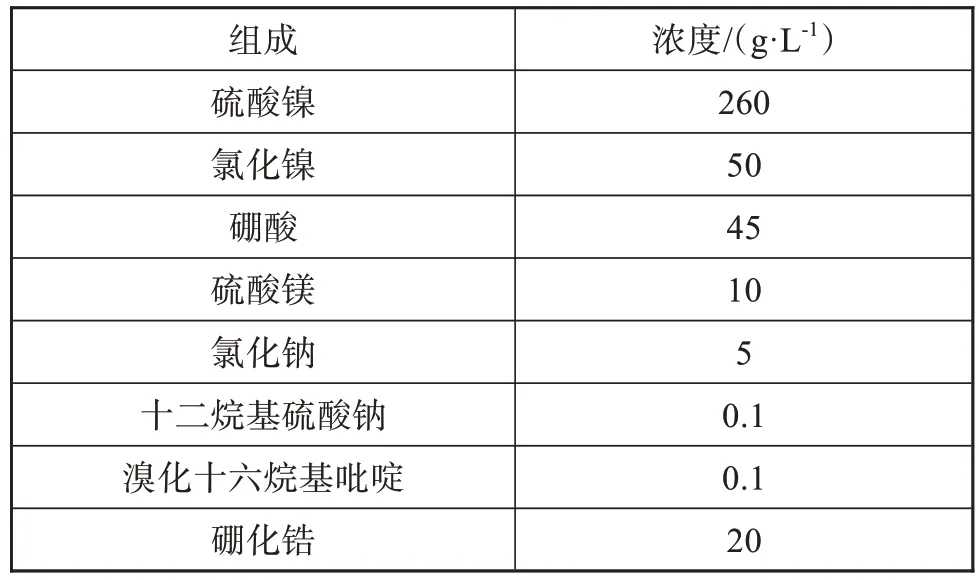

电镀液成分如表1所示,所用试剂均为分析纯。ZrB2粒子用去离子水超声分散后添加至镀液中。电镀过程中采用空气搅拌,阴极为黄铜板,阳极为纯镍板。电镀温度为25 ℃,电流密度为0.2 A/dm2,pH值为4~4.5,电镀时间为90 min。对所制备的复合镀层分别进行300、400和500 ℃保温1 h的热处理,采用空冷的方式降温,分析热处理温度对镀层微观组织与显微硬度的影响。

表1 Ni-ZrB2镀液配方Tab.1 Compositions of electroplating solution for Ni-ZrB2 coatings

采用S4800扫描电子显微镜(Scanning Electron Microscope, SEM)及能谱分析仪(Energy Dispersive X-Ray Spectroscopy, EDS)分析镀层的微观组织。

采用布鲁克D8 ADVANCE型多晶X射线衍射仪(X-ray diffraction, XRD)分析复合镀层的相结构,采用HV-1000维氏硬度计测量镀层的显微硬度。

2 实验结果及讨论

图1为不同热处理状态时镀层的微观组织。对比图1(a)和图1(b)可以发现,相比较于纯Ni镀层,Ni-ZrB2复合镀层表面粗糙不平,有大颗粒团聚现象,且镀层表面空隙较多,致密性差,对其进行元素分析发现镀层中主要为镍元素,其次为Zr(如图2所示),说明Ni与ZrB2实现了共沉积。当热处理温度为300 ℃时,镀层较原始镀层变得平整,致密性有所改善,但是表面仍然存在较大颗粒的团聚,如图1(c)所示。当热处理温度为400 ℃时,镀层表面变得平整致密,晶粒细小,如图1(d)所示。随着热处理温度升高到500 ℃,镀层表面晶粒又变得粗大,如图1(e)所示。分析认为,在原始镀层中,由于ZrB2粒子与Ni属于复合沉积,在沉积的过程中,ZrB2可以作为异质点形核,使得镍优先沉积在该处,从而导致表面粗糙度增大。镀层经热处理后,原子发生扩散[14],使得表面变得平整,且这种趋势力度随着热处理温度的变化而变化。镀层经300 ℃、400 ℃热处理后,表面变得致密,晶粒得到细化,这主要是因为热处理使得镀层原子的扩散能力增强,镀层表面的胞状结构减小并消失,但是当热处理温度为500 ℃时,过高的温度导致镀层的晶粒长大并粗化[15]。通过镀层SEM观察可以发现,热处理温度400 ℃时获得的镀层致密、晶粒细小。

图1 不同热处理状态Ni-ZrB2镀层的SEM图Fig.1 SEM images of the Ni-ZrB2 coatings with different heat treatment states

图2 Ni-ZrB2复合镀层表面元素能谱分析Fig.2 EDS analysis of the Ni-ZrB2 composite coatings

图3为不同热处理状态的Ni-ZrB2复合镀层的XRD图,从图中可以看出,纯镍镀层在衍射角2θ为44 °与52 °附近出现了对应Ni(111)、(200)晶面的衍射峰,择优生长取向为(111)。添加ZrB2后,在25 °、32 °与41 °附近出现了对应ZrB2(001)、(100)与(101)晶面的衍射峰,说明Ni与ZrB2实现了共沉积[11],同时可以发现,添加ZrB2后,在76 °附近出现了镍的(220)峰,说明ZrB2虽然未改变镀层的择优生长取向,但是对镀层产生了一定的影响。

图3 Ni-ZrB2复合镀层的XRD图Fig.3 XRD patterns of the Ni-ZrB2 composite coatings

图4为不同成分镀层的显微硬度,可以看出,纯镍镀层的硬度较低,添加ZrB2粒子后,镀层的硬度得到提升,这主要是因为硬质粒子在镀层中起着弥散强化的作用,同时在硬度测量过程中高硬度的颗粒起到一定的支撑作用[16-18]。热处理后,镀层的硬度进一步得到提升,当热处理温度为400 ℃时,镀层的硬度最高,进一步升高热处理温度,镀层的显微硬度呈下降趋势。镀层经热处理会形成Ni的过饱和固溶体,晶格畸变加强,从而使得显微硬度上升[19-20]。但是当热处理温度过高时,结合镀层SEM分析可知,镀层晶粒长大,从而使得镀层的硬度下降。

图4 不同种类Ni-ZrB2复合镀层的显微硬度Fig.4 Microhardness of different kinds of Ni-ZrB2 composite coatings

3 结 论

(1)Ni-ZrB2复合镀层较纯Ni镀层表面粗糙,有大颗粒团聚现象,但ZrB2粒子的添加使得镀层的硬度有一定的提升。

(2)热处理使Ni-ZrB2复合镀层的晶粒尺寸较原始复合镀层平整细化,当热处理温度为400 ℃时,镀层晶粒细小,组织均匀。

(3)热处理后,镀层的显微硬度得到进一步提升,400 ℃热处理后镀层的硬度最高。