硫酸钴浓度对电沉积Co-W-P薄膜结构与磁性能的影响

刘文彦,魏 媛,虞正鹏,陈欢欢,李帅东

(1.荆州理工职业学院,湖北 荆州 434000; 2.荆州学院,湖北 荆州 434200)

Co基薄膜普遍具有良好的磁性能,并且满足微型化和高密度存储等方面要求,在微机电系统中极具应用潜力。目前,制备Co基薄膜可采用溅射法[1]、蒸镀法[2]、离子束辅助沉积法[3]、化学镀法[4]和电沉积法[5],其中电沉积具有能耗低、成膜均匀且与微机电系统制备工艺的相容性好等优点,更适用于制备Co基薄膜,也因此受到越来越多研究者的关注。

磁性能是影响Co基薄膜使用性能的重要指标,为了提高Co基薄膜的磁性能,研究者通过改变镀液成分并优化电沉积工艺条件。余云丹等[6]在电沉积过程中引入磁场,研究发现增大磁场强度使得Co-W薄膜中Co元素的质量分数升高,从而提高了Co-W薄膜的磁性能。金震等[7]同样在电沉积过程中引入磁场,研究发现电流密度、镀液温度和磁场强度对Co-Pt-P薄膜的磁性能都有影响,较高电流密度、中温和较高磁场强度下获得的Co-Pt-P薄膜磁性能良好。王子涵等[8]采用高频脉冲电流电沉积Co-Fe薄膜,实验结果表明提高脉冲频率有利于提高Co-Fe薄膜的磁性能。王秋萍等[9]采用单因素实验优化了电沉积Co-Ni-Fe薄膜的镀液成分(主要针对铁盐和镍盐浓度)和工艺条件(包括镀液pH、电极电位等),并采用优化的镀液成分和工艺条件获得具有良好磁性能的Co-Ni-Fe薄膜。

钴盐是电沉积制备Co基薄膜使用的镀液中不可或缺的成分,也是影响Co基薄膜成分、结构及磁性能等的重要因素。Co-W-P薄膜是一种三元合金磁性薄膜,为进一步提高其磁性能,提升其在微机电系统、信息存储等领域的应用价值,本文以20#钢作为基体电沉积Co-W-P薄膜,并研究镀液中硫酸钴浓度对Co-W-P薄膜的结合强度、结构、成分、厚度和磁性能的影响,旨在确定最佳的硫酸钴浓度。

1 实 验

1.1 基体预处理

裁切40 mm×18 mm×2 mm的20#钢板作为基体,按照如下流程进行前处理:砂纸打磨(1000目、2000目)→除油(市售的除油液,60 ℃浸泡10 min)→清洗(热水)→酸蚀(体积分数15 %的盐酸,常温浸泡1 min)→清洗(常温去离子水)→烘干待用(鼓风干燥箱)。

1.2 电沉积Co-W-P薄膜

通过改变镀液中硫酸钴浓度,在前处理后的20#钢基体上电沉积5种不同的Co-W-P薄膜。镀液组成为:硫酸钴5~25 g/L、钨酸钠5 g/L、次亚磷酸钠30 g/L、柠檬酸钠64 g/L、氯化铵12 g/L、十二烷基硫酸钠0.06 g/L,电沉积工艺条件为:镀液温度60 ℃、电流密度2 A/dm2、磁力搅拌速率300 r/min、沉积时间80 min。

1.3 Co-W-P薄膜表征与性能测试

采用划格法测试不同Co-W-P薄膜与20#钢基体的结合强度,以网格区域内薄膜是否翘起和脱落作为判定依据,划格法的操作步骤参见文献[10]。

采用D8 Advance型X射线衍射仪(电压和电流分别设置40 kV、40 mA)表征不同Co-W-P薄膜的XRD谱,扫描速度为4 °/min,从30 °步进式扫描到90 °。将测试数据导入Jade软件中分析不同Co-WP薄膜的结构及物相。另外,根据文献[11]给出的公式,计算不同Co-W-P薄膜的平均晶粒尺寸。

采用EV018型扫描电镜在自动聚焦模式下观察不同Co-W-P薄膜的形貌,同时采用Inca X-Act型能谱仪分析不同Co-W-P薄膜的成分。

采用Dektak型台阶仪测定不同Co-W-P薄膜的厚度。采用LakeShore 8610型振动磁强计测试不同Co-W-P薄膜的磁性能,根据磁滞回线得到矫顽力和饱和磁化强度。

2 结果与讨论

2.1 硫酸钴浓度对Co-W-P薄膜结合强度的影响

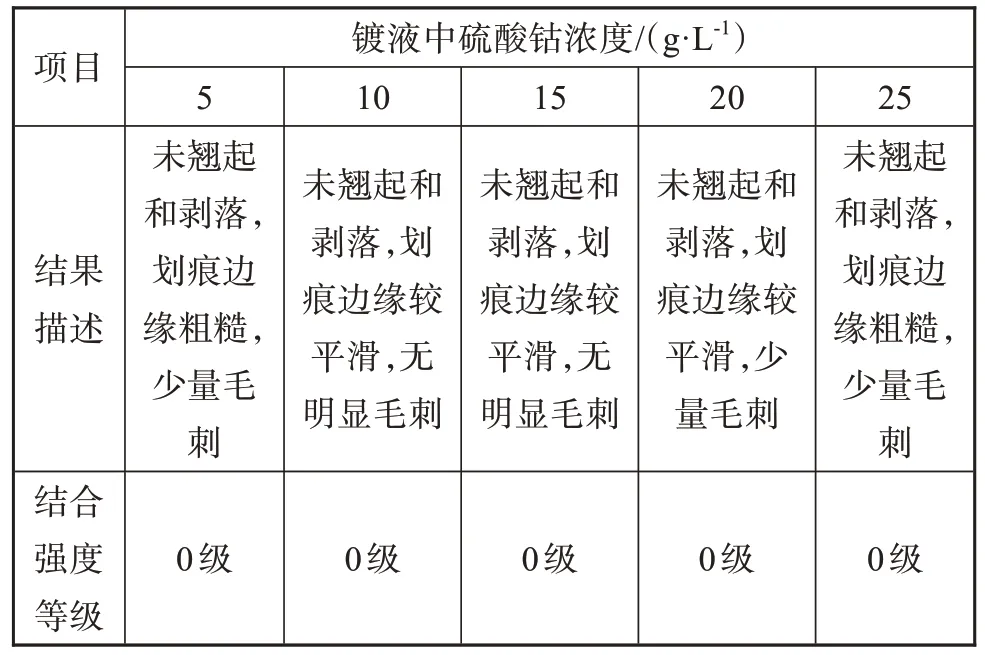

表1为改变镀液中硫酸钴浓度后,电沉积不同Co-W-P薄膜与20#钢基体的结合强度测试结果。由表1可知,划网格区域内不同Co-W-P薄膜都未翘起和剥落,划痕边缘较平滑,结合强度等级均为0级。这表明Co-W-P薄膜与20#钢基体结合紧密,是Co-W-P薄膜的磁性能得以充分展现的前提和保证。

表1 不同Co-W-P薄膜与20#钢基体的结合强度测试结果Tab.1 Test results of bond strength between different Co-W-P thin films and 20# steel substrate

2.2 硫酸钴浓度对Co-W-P薄膜结构和物相的影响

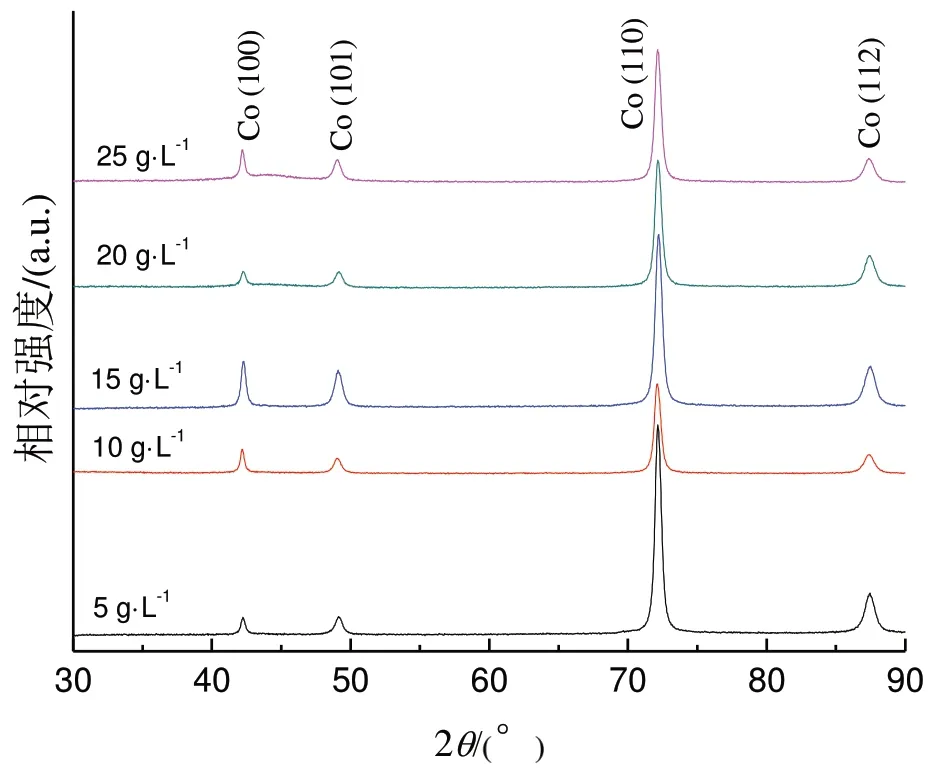

图1为改变镀液中硫酸钴浓度后电沉积Co-WP薄膜的XRD谱。从图1看出,在衍射角度2θ为42.2 °、49.1 °、72.2 °、88.5 °左右出现4个较尖锐衍射峰,分别对应(100)、(101)、(110)、(112)晶面,这表明不同Co-W-P薄膜均为晶态结构。4个晶面都对应单质Co相,XRD谱中未出现与W相关的物相,原因是电沉积过程中W原子固溶在Co晶格中,形成单一固溶体相结构[12-13]。

图1 不同Co-W-P薄膜的XRD谱Fig.1 XRD pattern of different Co-W-P thin films

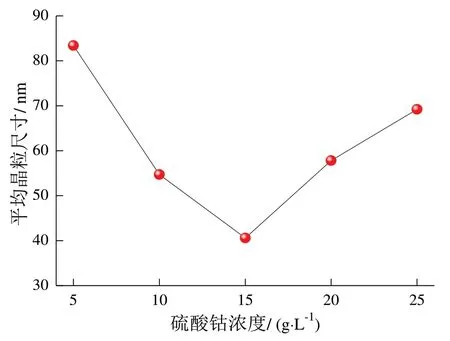

不同Co-W-P薄膜的衍射峰位置(即对应的衍射角度2θ)几乎相同,表明改变镀液中硫酸钴浓度对Co-W-P薄膜的结构和物相无明显影响。根据Scherrer公式得到不同Co-W-P薄膜的平均晶粒尺寸如图2所示。由图2可知,随着镀液中硫酸钴浓度从5 g/L增至25 g/L,平均晶粒尺寸呈现先减小后增大的趋势,当镀液中硫酸钴浓度为15 g/L时,平均晶粒尺寸仅为40.6 nm,表明在此条件下电沉积的Co-W-P薄膜晶粒细小、结构致密。分析认为,适当增加硫酸钴浓度有利于增大阴极极化,缩短成核周期,晶粒的长大被抑制,从而表现为平均晶粒尺寸减小。然而,当硫酸钴浓度超过一定限度时,阴极极化过大导致副反应加剧,电流效率降低,相当于成核时间延长,晶粒容易长大,从而表现为平均晶粒尺寸增大。

图2 不同Co-W-P薄膜的平均晶粒尺寸Fig.2 Average grain size of different Co-W-P thin films

2.3 硫酸钴浓度对Co-W-P薄膜形貌、成分和厚度的影响

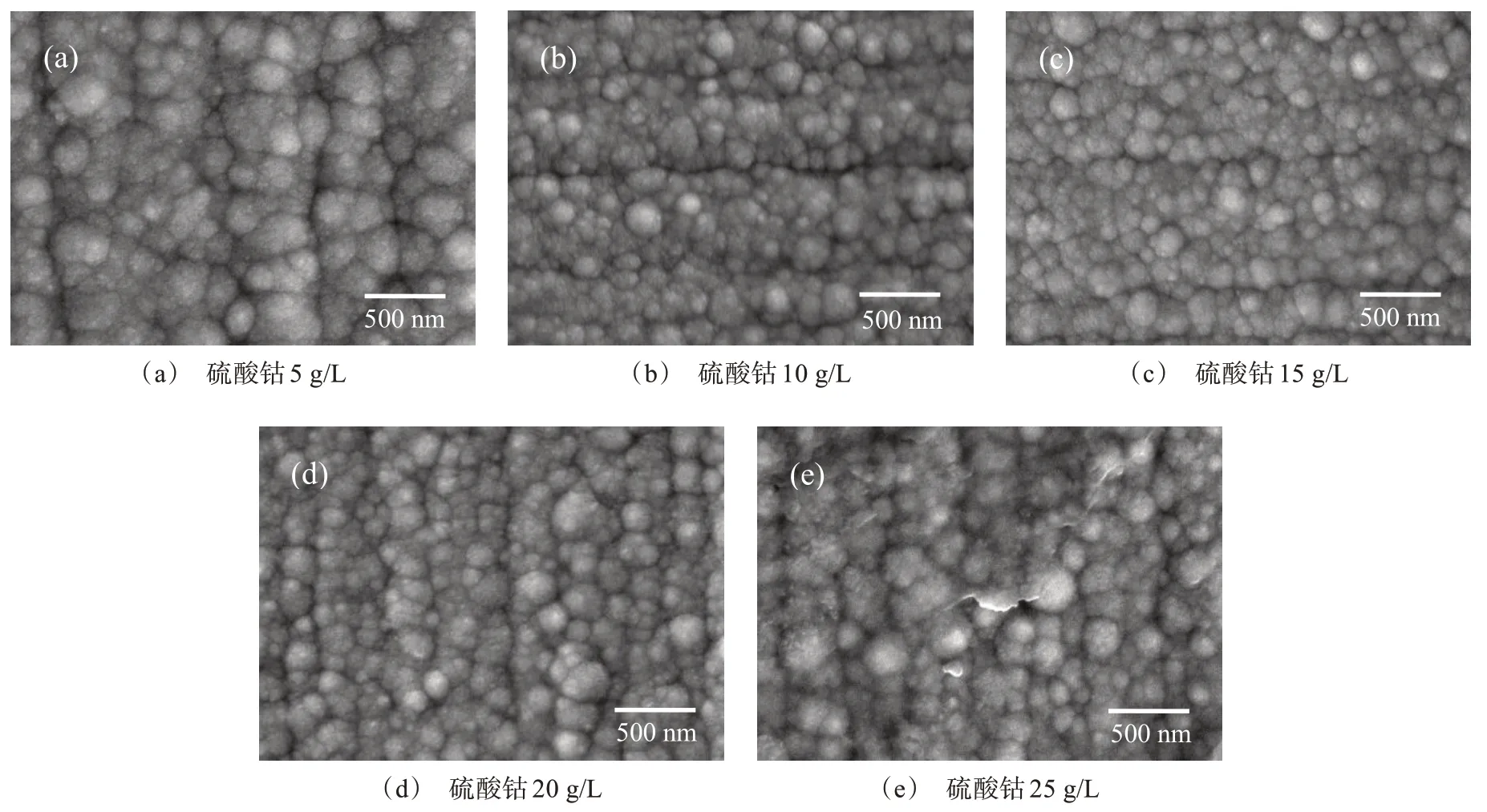

图3为改变镀液中硫酸钴浓度后电沉积Co-WP薄膜的形貌。如图3(a)所示,当镀液中硫酸钴浓度为5 g/L时,Co-W-P薄膜的晶粒大小不一并且结合不紧密,平均晶粒尺寸较大。如图3(b)~3(c)所示,随着镀液中硫酸钴浓度增至15 g/L,Co-W-P薄膜的晶粒细化,大小趋于一致且结合紧密,致密性得以改善。其原因是适当增加硫酸钴浓度使镀液中钴离子数量增多,电流效率提高,增大了阴极极化并降低成核过电位。根据电沉积理论[14-16],电沉积过程中同时发生新晶核形成和已形成的晶核长大两个过程,当新晶核形成速度大于已形成的晶核长大速度,将实现晶粒细化。适当增加硫酸钴浓度,使新晶核形成速度加快,密集形成的新晶核占据了空间,抑制已形成的晶核长大,因此Co-W-P薄膜的晶粒细化,表现为晶粒大小趋于一致且结合紧密。然而,随着镀液中硫酸钴浓度从15 g/L继续增至25 g/L,Co-WP薄膜的晶粒尺寸差异变大并且结合不紧密,在局部形成明显的孔洞缺陷。其原因是硫酸钴浓度过高导致阴极极化过大,副反应加剧,造成孔洞等结晶缺陷更容易形成。此外,硫酸钴浓度过高的情况下电流效率降低,相当于阻碍电沉积过程进行,导致新晶核形成周期延长,而已形成的晶核能自由长大。

图3 不同Co-W-P薄膜的形貌Fig.3 Morphology of different Co-W-P thin films

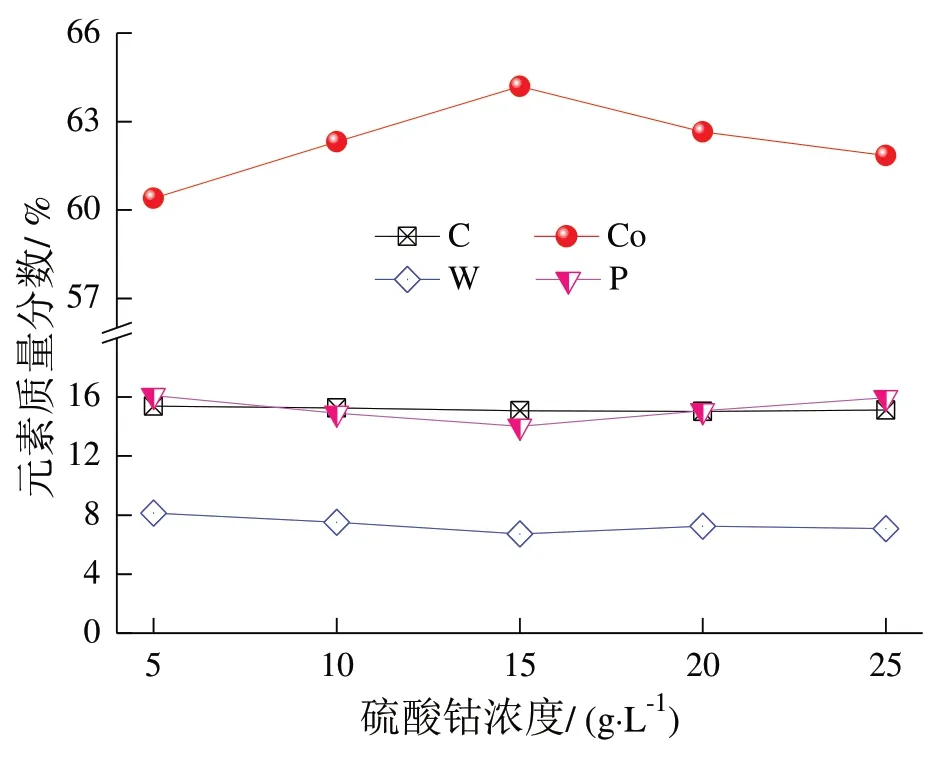

图4为改变镀液中硫酸钴浓度后电沉积Co-WP薄膜的元素组成及各元素的质量分数。由图4可知,不同Co-W-P薄膜都含有Co、W、P和C元素,扣除试样在存放过程中表面吸附引入的C元素,镀液中硫酸钴浓度变化对Co-W-P薄膜的元素组成没有影响。然而,随着镀液中硫酸钴浓度从5 g/L增至25 g/L,Co元素的质量分数呈现先升高后降低的趋势。其原因是:适当增加硫酸钴浓度,使镀液中消耗的钴离子得到及时补充,促进电沉积过程进行,提高了钴还原沉积效率,因此Co-W-P薄膜中Co元素的质量分数呈现升高趋势。当镀液中硫酸钴浓度为15 g/L时,Co元素的质量分数最高,达到64.19 %。然而,硫酸钴浓度过高的情况下会阻碍电沉积过程进行,导致钴还原沉积效率降低,因此Co-W-P薄膜中Co元素的质量分数呈现降低趋势。

图4 不同Co-W-P薄膜元素组成及各元素质量分数Fig.4 Element composition and mass fraction of each element in different Co-W-P thin films

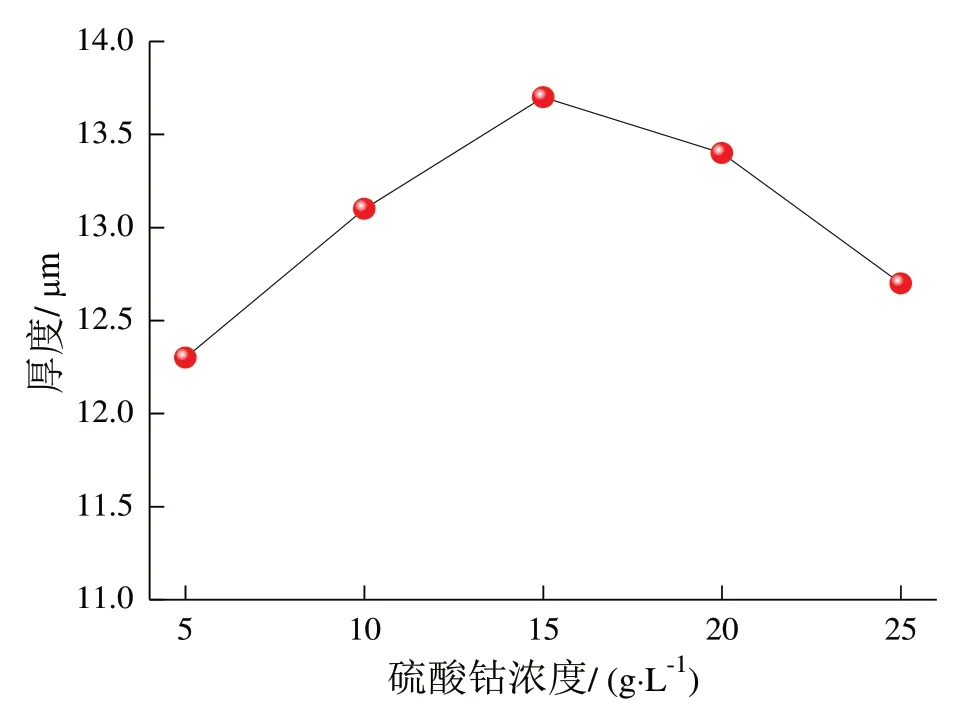

图5为改变镀液中硫酸钴浓度后电沉积得到的不同Co-W-P薄膜的厚度测试结果。由图5可知,随着镀液中硫酸钴浓度从5 g/L增至25 g/L,厚度呈现先增加后降低的趋势。适当增加硫酸钴浓度使镀液中钴离子数量增多,更多钴离子参与电沉积过程,加快钴还原沉积速度,因此Co-W-P薄膜的厚度有所增加。然而,硫酸钴浓度过高的情况下,虽然镀液中钴离子数量更多,但是副反应加剧,导致电流效率降低,钴还原沉积速度变慢,因此Co-W-P薄膜的厚度呈现降低趋势。

图5 不同Co-W-P薄膜的厚度Fig.5 Thickness of different Co-W-P thin films

2.4 硫酸钴浓度对Co-W-P薄膜磁性能的影响

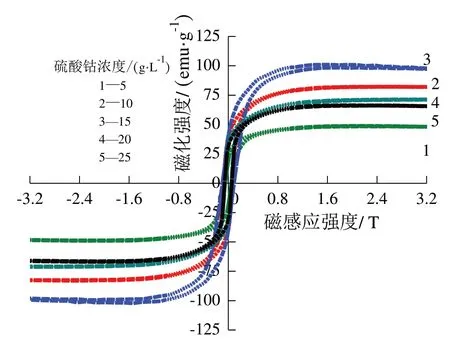

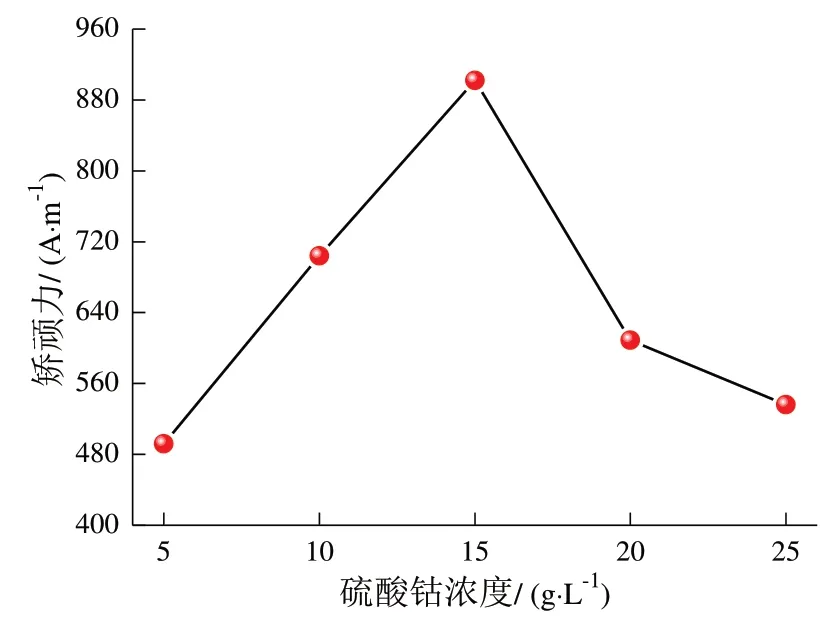

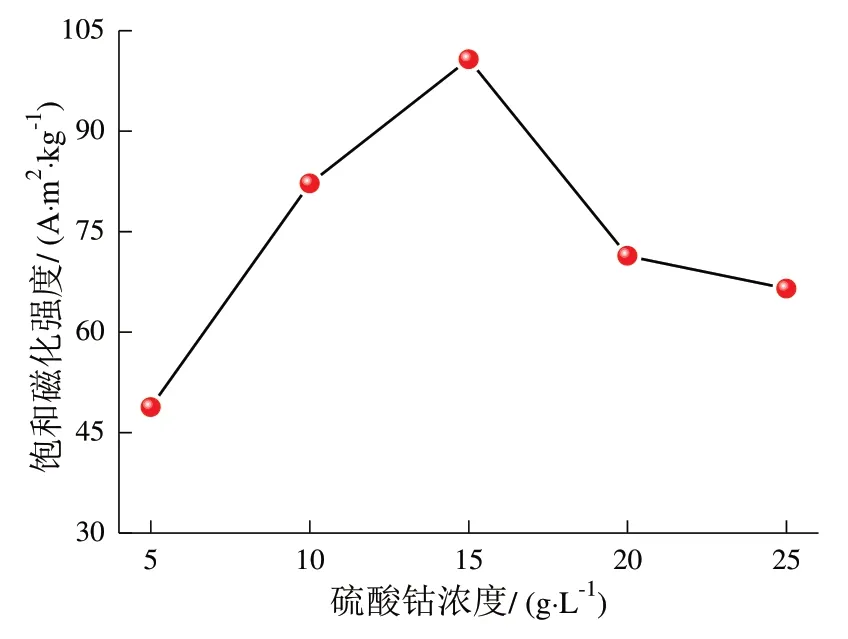

图6为改变镀液中硫酸钴浓度后电沉积得到的不同Co-W-P薄膜的磁滞回线测试结果,图7和图8分别为不同Co-W-P薄膜的矫顽力、饱和磁化强度。

图6 不同Co-W-P薄膜的磁滞回线Fig.6 Hysteresis loop of different Co-W-P thin films

图7 不同Co-W-P薄膜的矫顽力Fig.7 Coercivity of different Co-W-P thin films

图8 不同Co-W-P薄膜的饱和磁化强度Fig.8 Saturation magnetization of different Co-W-P thin films

根据磁化理论[17-20],材料的磁性能与其晶粒大小、晶粒形状、成分、物相和致密性等因素有关,矫顽力和饱和磁化强度是评价磁性能的重要指标。矫顽力主要与晶粒大小、晶粒形状和致密性有关,一般情况下,晶粒尺寸越小、呈细长条状且结合紧密,材料的矫顽力较大。饱和磁化强度主要与材料的组成、物相和不同物相占的比例有关,由于Co属于磁性金属,一般情况下,Co元素的质量分数越高,与Co相关的物相越多且比例越高,材料的饱和磁化强度较大。

结合图7和图8可知,随着镀液中硫酸钴浓度从5 g/L增至25 g/L,矫顽力和饱和磁化强度都呈现先增大后减小的趋势。结合上述分析,镀液中硫酸钴浓度变化对Co-W-P薄膜的晶粒形状、物相和元素组成基本没有影响,因此Co-W-P薄膜的磁性能主要与晶粒大小、致密性以及Co元素的质量分数有关。适当增加硫酸钴浓度,使得Co-W-P薄膜的晶粒细化,晶粒大小趋于一致且结合紧密,加之Co元素的质量分数呈现升高趋势,因此Co-W-P薄膜的矫顽力和饱和磁化强度都增大,磁性能逐渐提高。当镀液中硫酸钴浓度为15 g/L时,Co-W-P薄膜具有最大的矫顽力(932 A/m)和饱和磁化强度(100.7 A·m2·kg-1),展现出优良磁性能。然而,硫酸钴浓度过高的情况下导致Co-W-P薄膜的晶粒尺寸差异变大并且结合不紧密,容易形成结晶缺陷,致密性降低,加之Co元素的质量分数也呈现降低趋势,因此Co-W-P薄膜的矫顽力和饱和磁化强度都减小,磁性能下降。

3 结 论

(1)硫酸钴浓度对Co-W-P薄膜的结合强度、结构和物相无明显影响,不同Co-W-P薄膜均为晶态结构且物相为单质Co,与20#钢基体结合紧密。但晶粒尺寸、晶粒结合程度及Co元素的质量分数随着硫酸钴浓度的增加发生明显变化,导致不同Co-W-P薄膜的致密性和磁性能存在差异。当硫酸钴浓度为15 g/L时,Co-W-P薄膜的平均晶粒尺寸仅为40.6 nm,Co的质量分数达到64.19 %,具有最大的矫顽力(932 A/m)和饱和磁化强度(100.7 A·m2·kg-1),其结构致密并展现出优良磁性能。

(2)适当增加硫酸钴浓度提高了电流效率,增大阴极极化并降低成核过电位,促进电沉积过程进行,使晶粒大小趋于一致且结合紧密,实现晶粒细化。同时提高了钴还原沉积效率,使Co元素的质量分数升高。晶粒细化、致密性改善以及磁性元素的协同作用,进一步提高了Co-W-P薄膜的磁性能。