铁路钢桁梁桥面系纵梁上平联节点板开裂成因试验研究

李彬洋 向琪芪 苏永华 贺胜权 李瑞峰

1.中国铁道科学研究院集团有限公司 铁道建筑研究所, 北京 100081; 2.中国铁道科学研究院集团有限公司 高速铁路轨道系统全国重点实验室, 北京 100081; 3.中国铁路成都局集团有限公司, 成都 610082; 4.北京铁科特种工程技术有限公司, 北京 100081

由纵横梁组合形成的明桥面结构在我国常用跨度铁路钢桥中十分常见[1-2]。近年来国家能源需求增大,为满足日益增长的运输需求,部分铁路货运专线车辆类型由C64、C70提升至C80[3-4]。因列车轴重增大,以及运量大幅度增加,原有设计安全裕量降低,部分钢梁出现病害[5-7]。在列车活载作用下传统钢桁梁的纵梁反复发生微小的扭转,导致纵梁上平联节点板出现裂纹[8-10]。

本文针对一座重载铁路货运专线64 m 单线简支下承式钢桁梁中纵梁上平联节点板的开裂病害进行专项试验,并根据应力分析结果提出建议。

1 工程概况

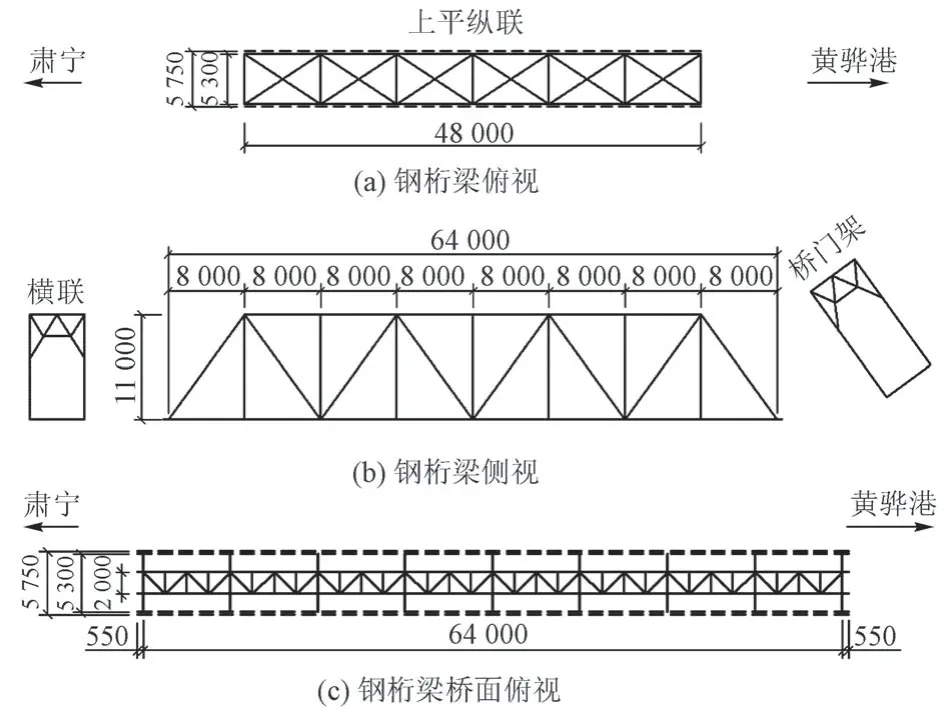

64 m 栓焊下承式钢桁梁(图号:专桥0146)设计荷载为中-活载。主桁分为8个节间,每个节间长8.0 m,总长65.1 m;主桁高度11 m,主桁中心距5.75 m(图1)。主桁杆件均采用H 形截面。桥面系的纵、横梁均为焊接工字形构件,纵梁高1 290 mm,上、下翼缘板尺寸为240 mm(宽) × 16 mm(厚);横梁为不对称截面,上翼缘板尺寸为240 mm(宽) × 24 mm(厚),下翼缘板尺寸为240 mm(宽) × 32 mm(厚)。纵梁设置有横联和三角形上平联。钢桁梁材质为16Mnq 钢,采用10.9S 级M22高强度螺栓连接。

图1 钢桁梁结构(单位:mm)

桥上为无缝轨道,平坡、直线。线路主轨为75 kg/m钢轨,护轨为60 kg/m 钢轨。桥上原设木桥枕及其配套K 形分开式扣件,2019 年更换为复合材料桥枕及其配套MQ-1型扣件。

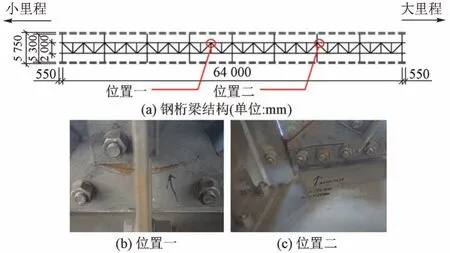

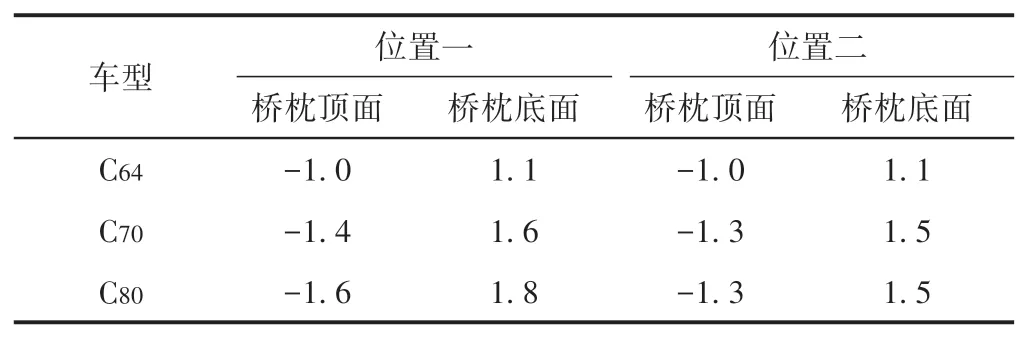

2020 年起,先后发现两处纵梁上平联节点板位置开裂(图2)。位置一位于第四节间(自小里程向大里程方向)纵梁跨中联结系节点板,裂纹长190 mm、宽0.15 mm;位置二位于第六节间第七节点纵横梁交界处,裂纹长190 mm、宽0.15 mm。

图2 开裂节点板

2 测试方案

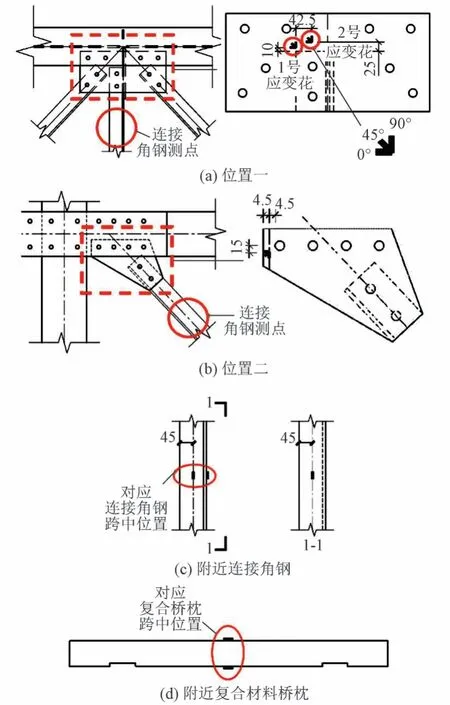

针对纵梁上平联节点板病害,在开裂节点板的裂纹端点及裂纹中部布置应变花,见图3。为明确连接板受力情况,对病害节点板最近位置桥枕及主要受力的节点连接角钢上布置应变片。试验荷载为正常通过的列车。在为期2 d的测试期间,共测量了139趟列车通过时各测点的动力响应。

图3 节点板开裂处及其附近测点布置(单位:mm)

列车速度24 ~ 90 km/h,车型及编组包括:C64(5 000 t 编组)、C70(5 000、10 000 t 编组)及C80(5 000、10 000 t 编组)。其中,C64 轴重约21 t,均布荷载约61 kN/m;C70 轴重约23.5 t,均布荷载约66 kN/m;C80轴重约25 t,均布荷载约82 kN/m。

3 现场试验数据分析

3.1 应变花数据处理

应变花数据采用平面应力状态进行处理[11],计算全时程主应力,计算式为

式中:σ1、σ2分别为主拉应力、主压应力;ε为测量应变(下标x、y分别为0°、90°应变角度,45°为应变角度);E、ν分别为钢材弹性模量和泊松比。

3.2 病害处应力分析

试验过程中2 号应变花0°方向应变片损坏,故无法计算应变花2号位置主应变大小及对应角度。根据基本受力情况可判断应变花2 号位置主拉应变应与90°方向相近,故采用90°方向应变片最大拉应变代替主拉应变幅值。

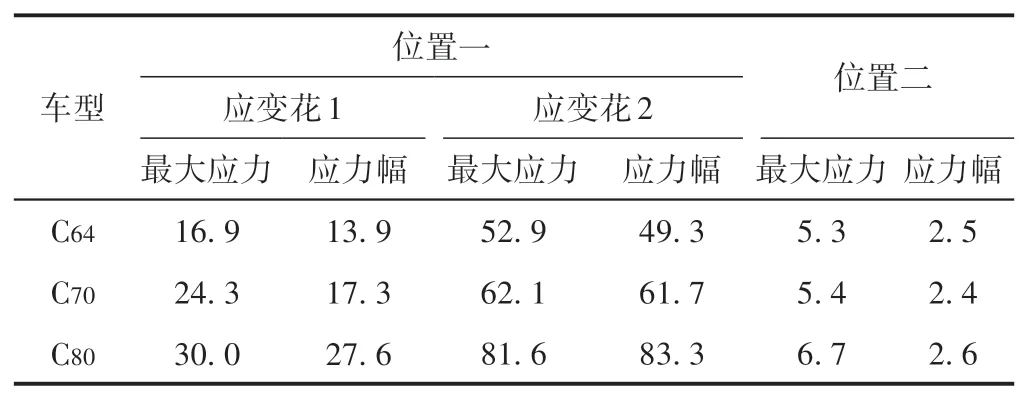

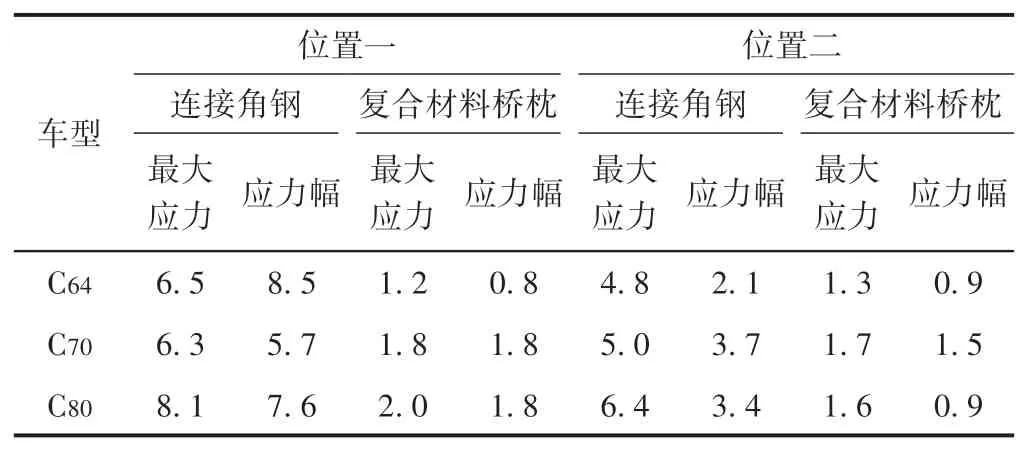

分别提取C64、C70 及C80 型列车作用下各测点应变-时程曲线,并根据式(1)和式(2)计算得到对应主拉应力。典型车型节点板应力特征值见表1。可知,位置一裂纹边部(1 号应变花)及位置二的应力水平较低,位置一裂纹中部(2 号应变花)位置应力水平较高,且随列车轴重变化明显。C64、C70 和C80 的轴重比值约1∶1.12∶1.19,均布活载比值约1∶1.08∶1.34,而应变花2处应力幅比值约为1∶1.25∶1.69,可见节点板处应力幅比值已明显大于对应活载比值。随着活载的增加,节点板应变呈非线性增长趋势。

表1 典型车型作用下节点板应力特征值MPa

3.3 病害附近连接角钢及桥枕应力分析

为明确两处病害节点板受力情况,对最近位置连接角钢及复合材料桥枕进行了应力测量。典型车型作用下桥枕及连接角钢应力特征值见表2。

表2 典型车型作用下桥枕及连接角钢应力特征值 MPa

由表2可知,连接角钢应力较小,且角钢截面面积较小,计算得到杆件轴力约为20 kN,换算为节点板名义应力约为4.0 MPa。由于应力较低,可认为角钢拉力并非节点板开裂主要原因。另外,病害附近位置桥枕上、下表面应力相近(表3),桥枕所受荷载为纯弯荷载,轴力作用很小。综上,节点板应力并非由连接角钢及桥枕引起。

表3 典型车型桥枕上下表面应力平均值MPa

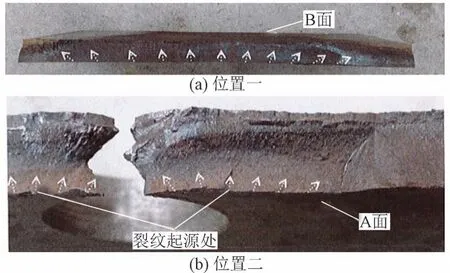

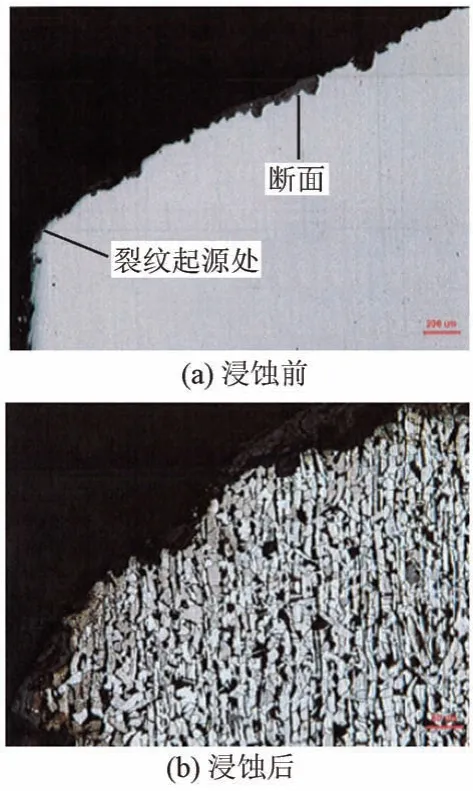

4 开裂节点板金相分析

试验完成后桥梁管理单位对开裂节点板进行了更换,对更换下来的节点板进行了断口宏观分析(图4)及金相分析(图5)。由图4可知:钢材组织主要为铁素体,未发现脱碳和其他异常组织,金相组织正常;裂纹呈多源萌生,分为裂纹源区、裂纹扩展区及瞬断区,为典型的疲劳裂纹断面。由图5 可知:钢材本身并无杂质等材质问题,裂纹为典型疲劳裂纹,开裂本身并非由偶发因素导致。

图4 节点板开裂断口宏观分析

图5 病害节点板裂纹起源处金相照片

5 结语

随着列车轴重的增加,节点板开裂处应力与轴重呈非线性变化。节点板钢材金相组织正常,裂纹属典型疲劳裂纹。建议类似重载铁路钢梁管理单位增加桥梁巡检工作,及时替换病害节点板。若更换节点板仍有裂纹萌生应对桥面系薄弱位置进行加固,增加纵横梁刚度。