润滑油摩擦学性能对滑滚接触表面微点蚀影响机理

王晓静

(河南轻工职业学院 ,河南 郑州 450000)

表面微点蚀现象是滚动轴承等滑滚接触零件中常见的故障原因之一,微点蚀现象受到表面粗糙度、滑滚比(SRR)以及润滑剂物理化学性质等多个因素的影响.研究人员已广泛研究了摩擦/磨损系数与微点蚀现象的关系[1-4].通过添加摩擦改进剂减少摩擦、降低摩擦热,从而缓解表面微点蚀程度.通过深入研究,建立了包含摩擦与磨损系数的数学模型来预测表面微点蚀程度.Cen等人[5,6]发现,微点蚀程度不仅受摩擦和磨损性能影响,也与接触区域内的摩擦化学有关.相对湿度对摩擦学性能产生影响现已得到广泛认可.相对湿度对含有二烷基二硫代磷酸锌(ZDDP)添加剂的润滑油摩擦学和摩擦学性能的影响,发现水会加速微点蚀的形成,并导致磨损加剧,因为水会阻止ZDDP添加剂形成润滑保护膜,从而缓解摩擦副表面的微点蚀的形成及扩张过程[7-9].在轴承接触区域的高温高压作用下,润滑油中的水会形成水蒸气,从而破坏形成的润滑膜,使轴承滚动体与其内外环材料直接接触,从而显著降低轴承的疲劳寿命[10].

虽然学界已对微点蚀的形成机理进行了广泛的研究,但微点蚀的形成和去除过程与摩擦/磨损以及相对湿度之间的关系尚不明确.文章将研究受试润滑油在不同试验条件下的摩擦学性能,重点研究相对湿度和摩擦/磨损对微点蚀性能的综合影响.

1 实验部分

1.1 微点蚀试验机

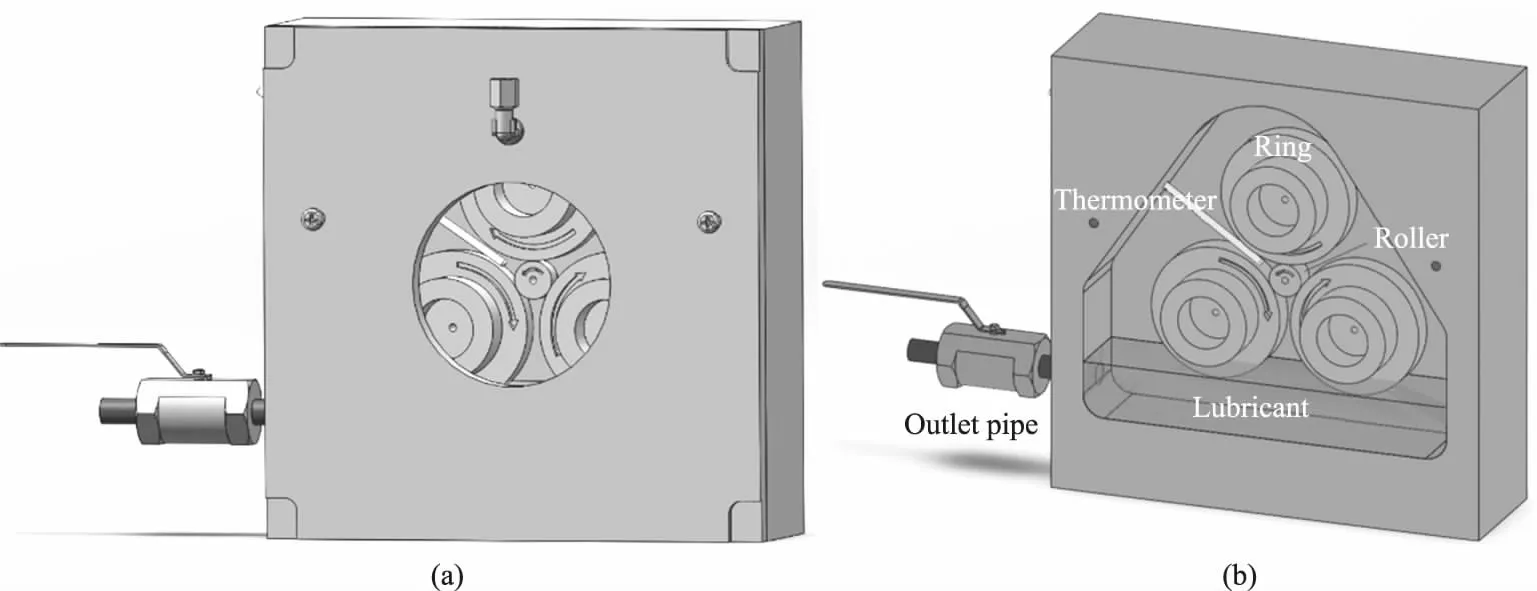

文中微点蚀试验机采用三点接触装置,其中三个直径相等的圆环被压入中心与滚子接触.该装置可进行高循环频率控制,并可控制不同滑滚比.同时,可以通过设定好相对湿度的潮湿空气引入试验腔内,从而控制试验腔内的相对湿度.试验机的整体外观如图1所示.

测试前,用注射器将受试润滑油注入试验腔,直至中心子的底部被淹没.因此,通过底部的两个圆环和滚子的旋转,通过润滑油的供给来实现滚子和环滚道之间的润滑.摩擦力由位于轴上的应变计测量,应变计位于顶部轴上.使用应变计对摩擦数据进行采集,采样频率为1赫兹.整个试验的摩擦系数变化示例如图2所示,采用其中630~770 K循环(试验的最后30分钟)数据的平均值作为摩擦系数.一次微点蚀试验的采样数据包括:主轴的加速过程、室内加热过程、加载过程和设计时间的“实际试验”过程、卸载和减速过程.前50 000个循环期间的数据缺口是由于加速和加热过程造成的.试验最后的小落差(在770 K循环后)是由于卸载和减速过程造成的.研究中的摩擦系数结果都是可重复的,偏差在5%以内.

图1 微点蚀测试机总体结构图

图2 测量过程中摩擦系数示例

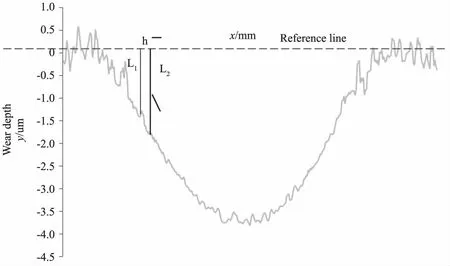

学界常用磨损率来表征微点蚀试验中的滚子磨损程度[11,12],其中磨损率为滚子直径损失量除以试验时间.然而,直径损失只能表征磨痕上一条圆径上的磨损情况,不能准确地反映滚子的整体磨损情况.同时,由于本研究中设定的测试时间都为2.5小时,将磨损量除以时间并不能反应关于磨损的更多信息.将使用磨损量来表征滚子的磨损情况,在测量摩擦学试验后的滚子磨损时,首先使用测量得到磨痕剖面深度分布情况,通过对剖面数据的分析,利用公式计算出磨损量.滚子磨痕剖面深度分布示例如图3所示.

图3 滚子表面磨损剖面测量示例

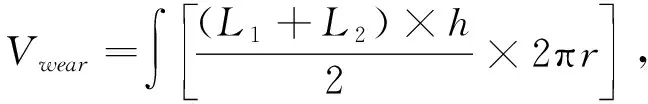

其中,Vwear为滚子磨损体积,r为滚子半径.L1,L2和h构成了公式中整个积分中一个单元的尺寸.

1.2 测试材料及条件

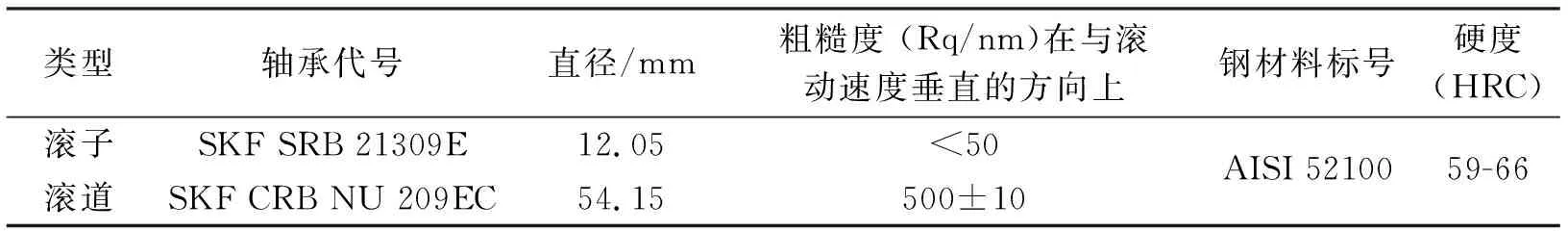

微点蚀试验机中的受试圆环与滚子均由商用轴承中拆卸所得,其详细信息如表1所示.受试润滑油为两种商用润滑油(Oil A和Oil B),其中,Oil A中含有摩擦改进剂.微点蚀测试条件如表2所示.

表1 受试圆环与滚子参数信息

表2 测试条件

在微点蚀试验前后,对受试润滑油的动态黏度和总酸值(TAN)都进行了测试.总酸值(TAN)测试采用IP177/ASTM D664标准,通过测试受试润滑油在添加KOH时电导率的变化而换算出TAN值,准确度为±0.01%.动态黏度测试采用ASTM D7042标准,精确度为±0.1%,根据测试结果,可计算出运动黏度,并提供等同于ISO 3104或ASTM D445的测量结果.相关试验结果见表3.很明显,在不同相对湿度下测试后,两种油的动态黏度和总酸值没有太大变化.这表明测试润滑油的整体性能不受测试条件的影响.因此,在后续的润滑油摩擦/磨损和微点蚀性能评估过程中,将不会讨论润滑油的黏度及总酸值的影响.

表3 受试润滑油总体性质

2 结果与讨论

2.1 摩擦/磨损试验结果

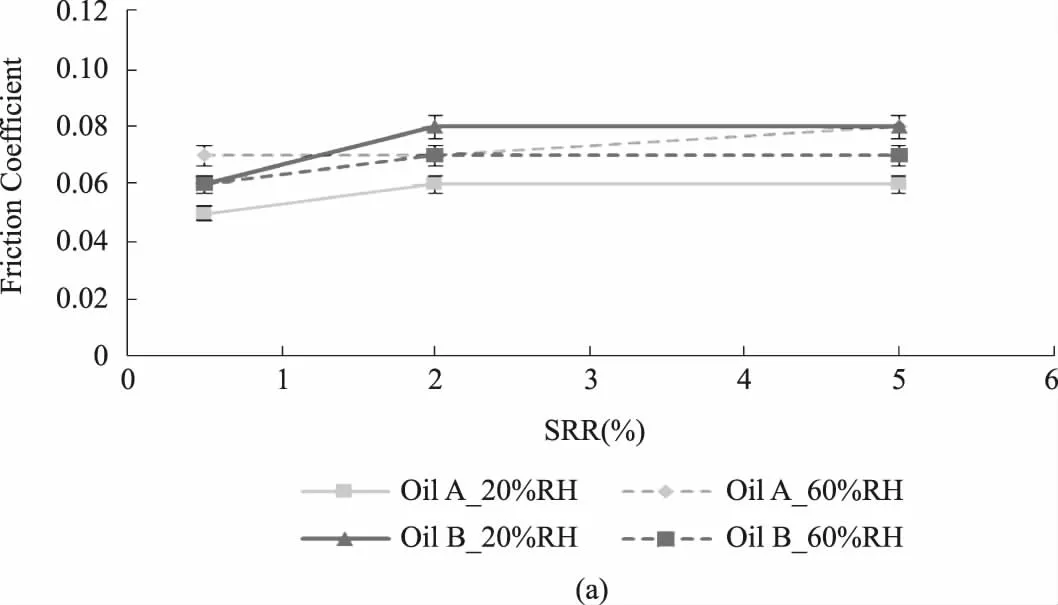

在微点蚀试验机中对润滑油在三种不同的滑滚比和两种不同的相对湿度条件下进行了测试.图4显示了两种润滑油在不同滑滚比和相对湿度测试条件下的摩擦学性能比较.很明显,随着滑滚比(SRR)从0.5%增加到2%,两种润滑油的摩擦系数都随之增加,然而从2%SRR到5%SRR的变化不大.同时,两者的磨损都随着SRR的增加而加剧.另外,在不同的滑滚比条件下,Oil A始终比Oil B表现出更低的摩擦系数和磨损量.由于Oil A中含有摩擦改进剂,因而其摩擦系数低于Oil B是可以预见的.

随着相对湿度的增加,Oil A的摩擦系数随之增加,而Oil B的摩擦系数却随之下降.这表明湿空气中水分子进入到润滑油中后,限制了Oil A中摩擦改进剂的减摩能力.因为水分子进入润滑油之后,由于水分子的高极性,其可与润滑油中的添加剂分子进行竞争,从而影响添加剂分子附着在接触表面上的效率.随着相对湿度的增加,两种润滑油的磨损都随之增加.另外,研究中的两个相对湿度测试条件下,Oil B的磨损量始终高于Oil A.结合两种润滑油在不同滑滚比下的摩擦磨损性能,可以得出Oil A的摩擦学性能优于Oil B的结论.

2.2 表面微点蚀结果

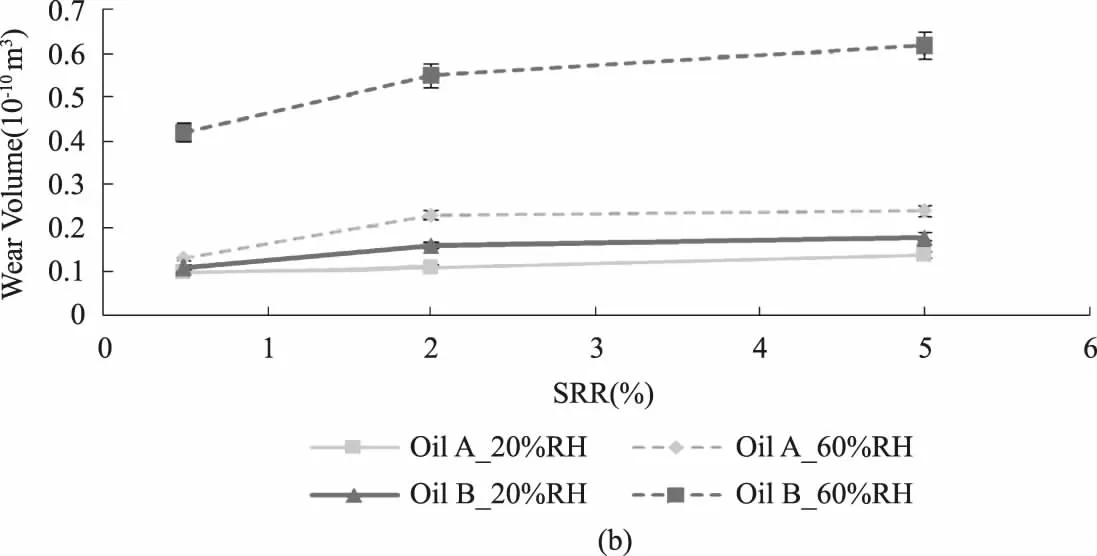

表4展示了两种润滑油在不同测试条件下进行微点蚀试验后,滚子表面的微点蚀情况.随着滑滚比的增加,Oil A在20%RH条件下测试时,滚子表面微点蚀程度并没有发生明显变化;而在60%RH测试时,当滑滚比从0.5%增加至2%时,滚子表面微点蚀程度有所缓和,而滑滚比从2%增加至5%时,滚子表面微点蚀程度随之恶化.同时,在滑滚比为0.5%和5%条件下,随着相对湿度从20%增加至60%,滚子表面微点蚀程度愈加恶化;而在滑滚比为2%时,滚子表面微点蚀程度并没有随相对湿度的增加而恶化.

图4 摩擦和磨损随相对湿度和滑滚比变化的情况

表4 摩擦学试验后滚子表面微点蚀情况

续表4 摩擦学试验后滚子表面微点蚀情况

表4微点蚀程度描述解释,No—没有或者几乎没有发现微点蚀情况;Few—发现少数微点蚀情况;Severe—发现大量微点蚀情况.

对于Oil B,在20%RH条件下测试时,滑滚比的增加会使滚子表面微点蚀程度恶化,而在60%RH条件下却变化并不明显.另外,在使用Oil B在三种滑滚比测试条件下测试时,随着相对湿度的增加,滚子表面的微点蚀程度有明显的缓解.所有这些结果都表明,滚子表面的微点蚀程度是一种受滑滚比和相对湿度双重影响的复杂现象,且与摩擦和磨损性能的综合影响相关.

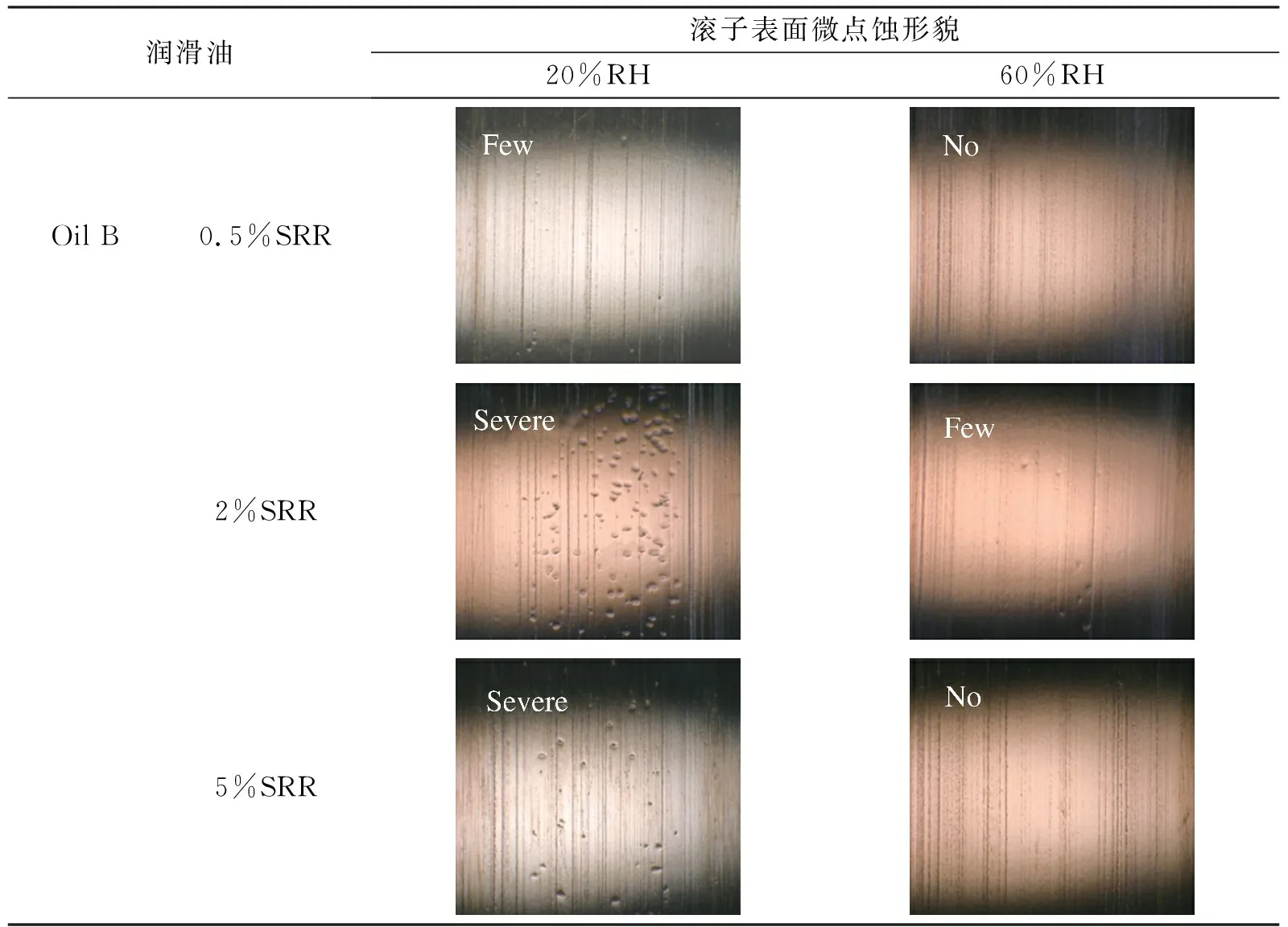

为了研究摩擦和磨损对滚子表面微点蚀程度的综合影响,图5对两种润滑油在不同测试条件下的摩擦磨损与微点蚀程度之间的关系.

图5 表面微点蚀程度与摩擦磨损的关系

很明显,在摩擦系数为0.06的最低水平下,大多数滚子表面没有发现微点蚀现象;当摩擦系数达到0.08的最高水平时,所有滚子表面都发现了大量的微点蚀情况.这似乎表明,随着摩擦系数的增加,微点蚀程度随之恶化.对于摩擦系数为0.07的滚子表面,情况并非如此.当摩擦系数为0.07时,观察到滚子表面出现了少量微点蚀或者没有微点蚀现象.即便对于同一种润滑油来说,在相同摩擦系数的作用下,滚子表面也展现出不同程度的微点蚀情况.例如,摩擦系数为0.07时,Oil A滚子表面出现了“少量微点蚀”和“无微点蚀”状况(图5中的实心方形和菱形符号),Oil B滚子表面也出现了“少量微点蚀”和“无微点蚀”状况(图5中的空心方形和菱形符号).这表明滚子表面的微点蚀程度存在某种摩擦依赖性.

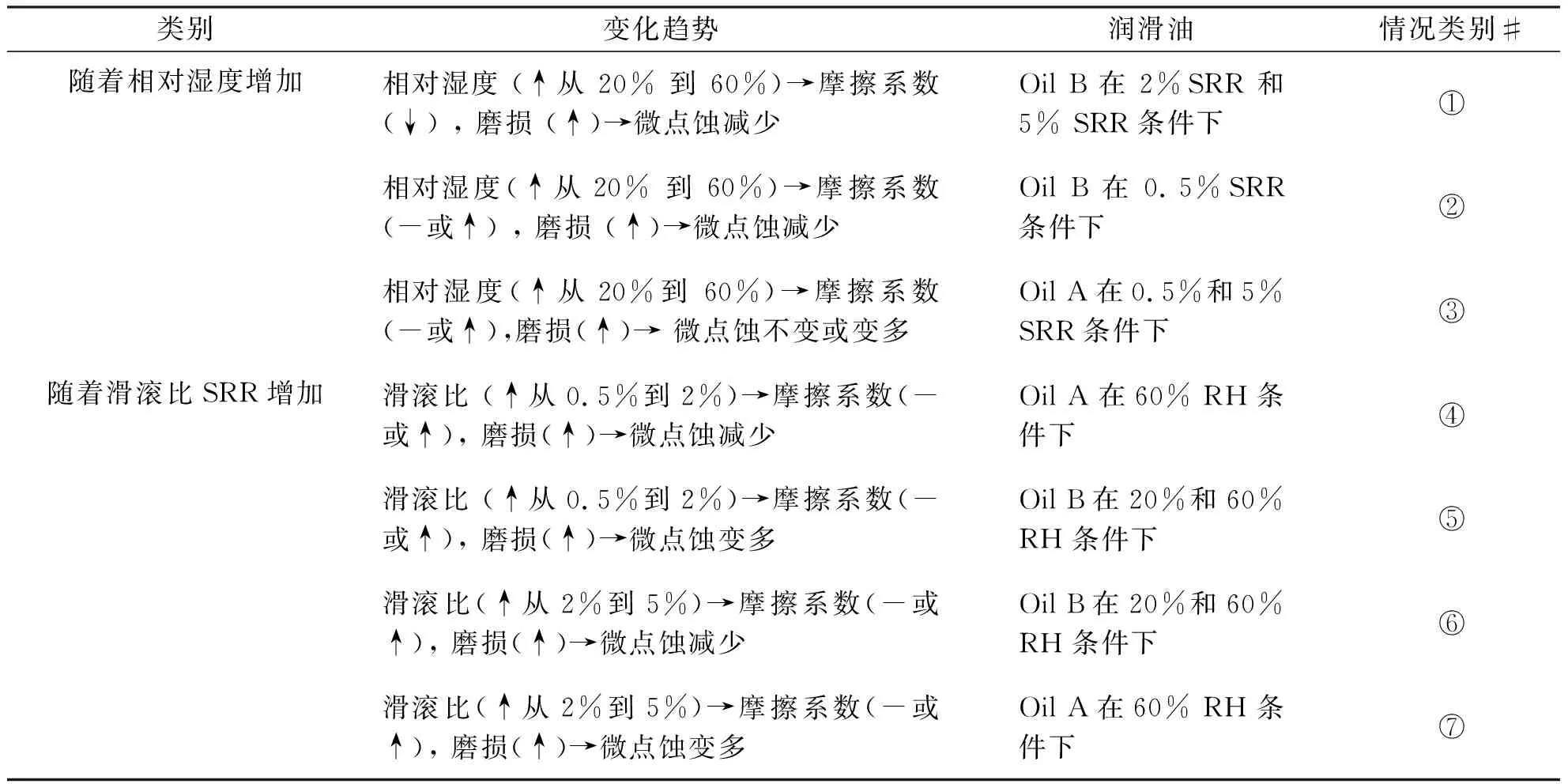

在高磨损区域(磨损量在0.3至0.6 ×10-10m3之间),所有滚子表面上的微点蚀程度均为“无微点蚀”;而在最低磨损区域(磨损量在0到0.1×10-10m3之间),滚子表面观察到了各种程度的微点蚀.这表明磨损的增加可以降低微点蚀水平.当考虑其他磨损性能时,情况并非如此.例如,当Oil A摩擦系数为0.07时,随着磨损从0.05增加到0.07×10-10m3左右,微点蚀程度从“无微点蚀”恶化到“少量微点蚀”.因此,在不同的相对湿度和滑滚比条件下,滚子表面的微点蚀程度时摩擦与磨损性能的复杂组合影响.表5对这种影响进行了总结.

表5 摩擦学试验后滚子表面微点蚀情况与摩擦磨损和相对湿度的关系

表5表明:摩擦系数减小且磨损增加时,滚子表面微点蚀程度会随之缓解(情况①).然而,当摩擦系数没有改变或增加且磨损增加时,滚子表面的微点蚀程度可能会缓解(情况②,④,⑥),也有可能恶化(情况③,⑤,⑦).可以将摩擦/磨损与微点蚀程度的关系总结为当摩擦系数减小且磨损增加时,表面微点蚀程度会得到缓解;当摩擦系数不变增加且磨损增加时,微点蚀程度的变化是不可预见的.但是,图5和表5中的结果仅展示了微点蚀试验后滚子表面的微点蚀程度与滚子摩擦磨损的关系,这可能与试验在何时停止有关,且与试验过程中的摩擦系数以及磨损有关.

2.3 微点蚀分析

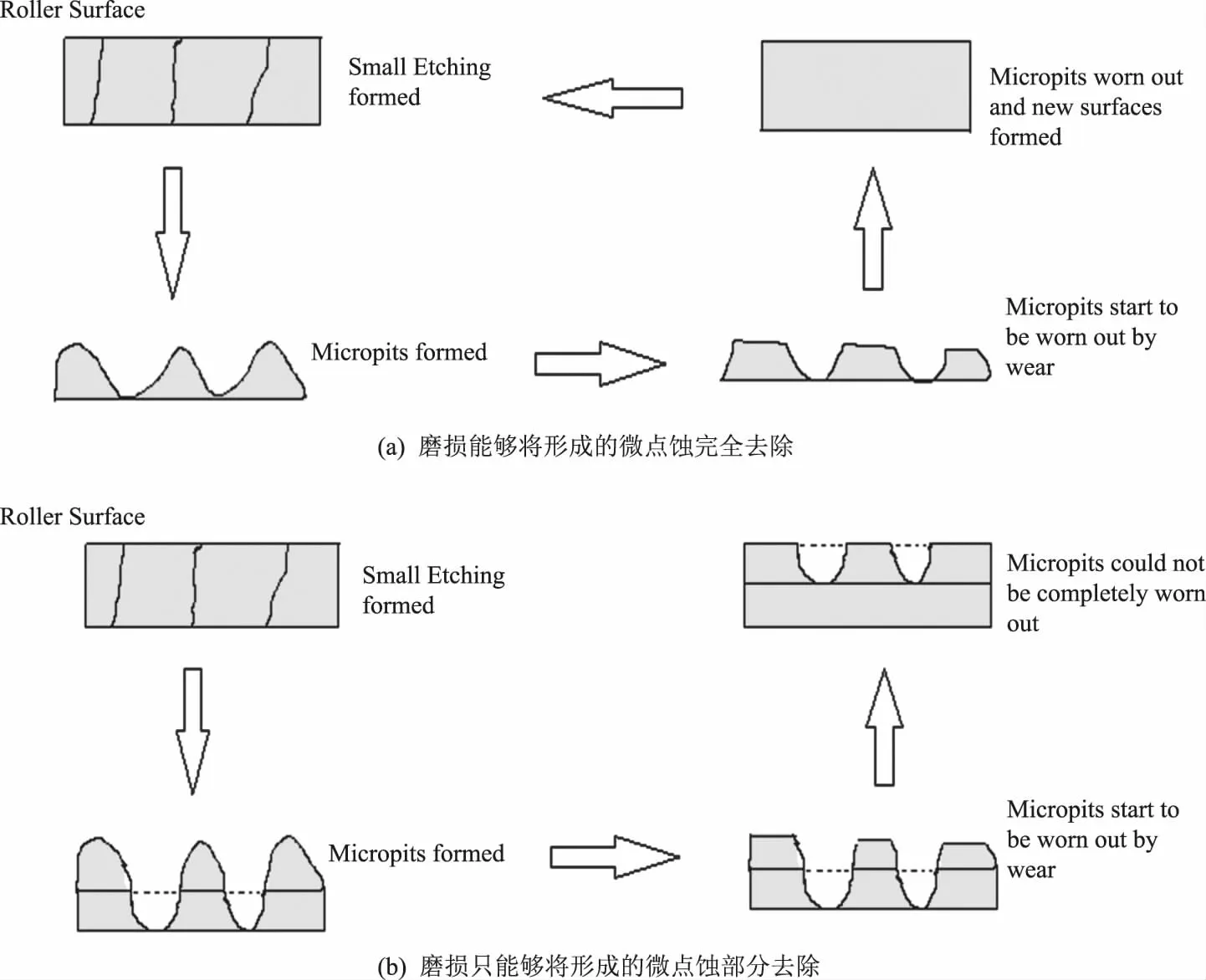

给出了两种机制来解释磨损和微点蚀程度之间的关系,如图6所示.微点蚀是在应力作用下所形成的裂纹(small etching crack)扩展而成.图6(a)中的机制表明,当磨损率足够高时,可以完全去除所形成的微点蚀,因而滚子表面不会展现出微点蚀;图6(b)中的第二种机制表明,磨损率不足以完全去除形成的微点蚀,然后,由于表面应力,残留的微点蚀扩展为更大的微点蚀,因而滚子表面微点蚀程度恶化.

这两种机制都表明,微点蚀的形成与裂纹的扩展速度和磨损率密切相关,而裂纹的扩展速度取决于与摩擦系数相关的局部应力.摩擦系数越高,裂纹的扩展速度越快,进而使微点蚀程度恶化.Oil A在相对湿度为60%条件下,当SRR从0.5%增加到5%时,摩擦系数从0.07增加到0.08,且磨损从0.16增加到0.24×10-10m3.在摩擦系数和磨损的同时增加的情况下使微点蚀程度恶化.这种情况遵循了图6(b)中的第二种机制,其中磨损率不足以完全去除裂纹扩展形成的微点蚀.比较Oil B在20%RH和60%RH条件下的微点蚀程度,在较高相对湿度条件下,磨损加剧而摩擦系数降低,并使微点蚀程度缓解,与图6(a)中所示的第一种机制相关.由于摩擦系数的降低,导致局部应力水平的下降,进而使裂纹扩展速度下降,而磨损随之增加能将所形成的微点蚀完全去除.

图6 磨损与微点蚀程度之间的关系

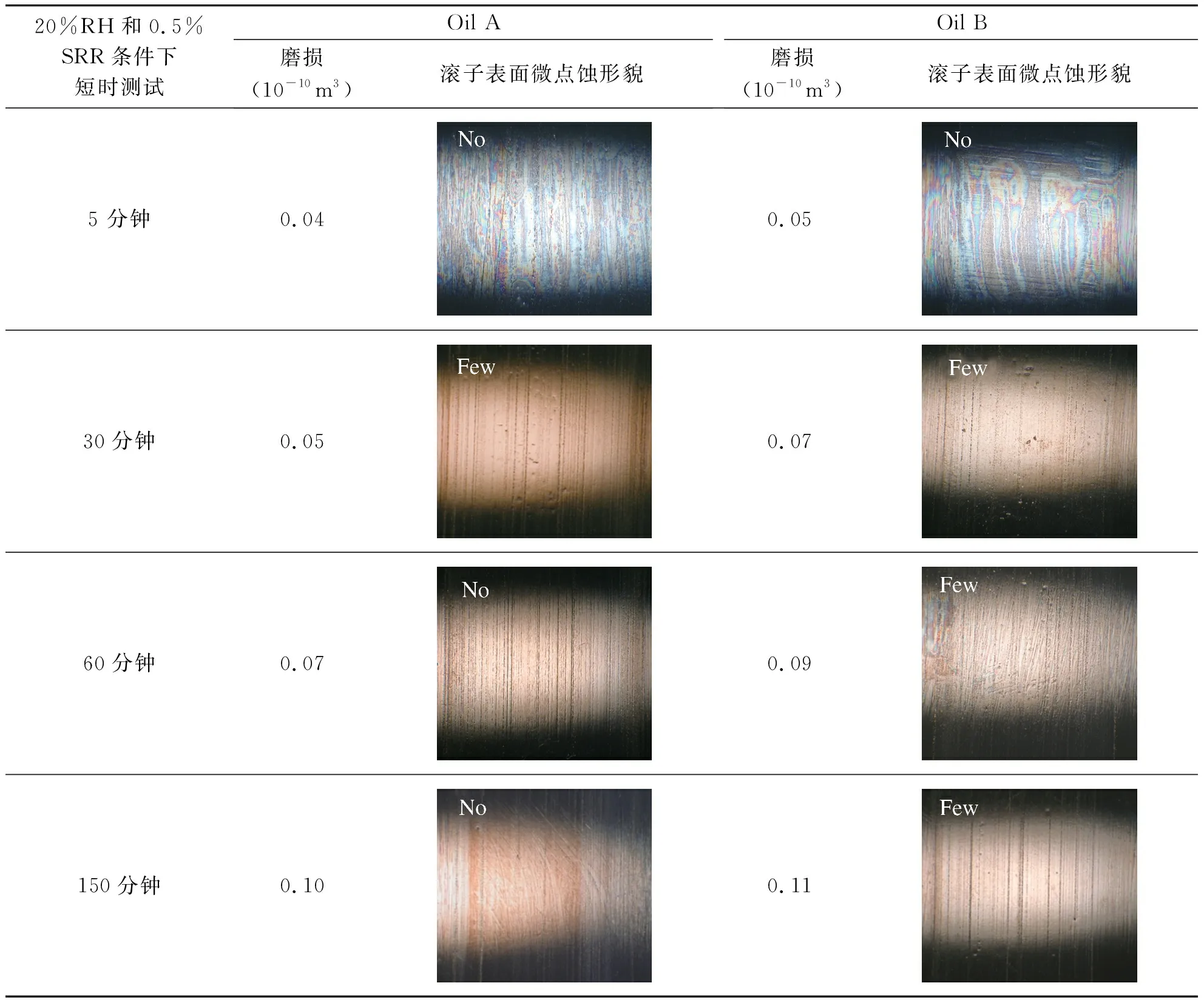

2.4 短期试验结果

为进一步研究磨损与表面微点蚀形成过程的关系,对两种润滑油在0.5%滑滚比和20%相对湿度条件下进行了5分钟、30分钟和60分钟的短期试验,试验结果如表6所示.Oil A测试5分钟后表面没有发现微点蚀现象,但30分钟试验后表面发现了少量微点蚀,但60、150分钟后表面没有发现微点蚀现象.很明显,Oil A从测试第5分钟至第30分钟内,磨损只增加了0.01×10-10m3,不足以将所形成的微点蚀完全去除(遵循图6(a)机制),但60、150分钟后的磨损足以将所形成的微点蚀全部去除(遵循图6(b)机制).Oil B测试5分钟后表面没有发现微点蚀现象,但30、60、150分钟试验后表面发现了少量微点蚀.很明显,Oil B从测试5分钟后,磨损不足以将所形成的微点蚀完全去除(遵循图6(b)机制).另外,测试60分钟后,Oil B的表面微点蚀程度比Oil A要更加恶劣.因为Oil A中含有摩擦改进剂,其摩擦系数低于Oil B,因而Oil A的表面微点蚀扩展速度要低于Oil B.另外,尽管两种润滑油从30分钟测试到60分钟测试后的磨损增加量均为0.02×10-10m3,但Oil A的磨损增加率(磨损增加量占总磨损的比率)高于Oil B,更低的微点蚀扩展速度以及更高的磨损率使Oil A测试后的表面微点蚀程度优于Oil B.

3 结语

针对两种商用润滑油,使用微点蚀测试机在不同滑滚比和相对湿度条件下,对其摩擦学性能(摩擦、磨损)与微点蚀程度的关系进行了研究,主要结论如下.

(1)较高的相对湿度和滑滚比总是导致较高的磨损,而摩擦系数的变化趋势不一.

(2)Oil B始终比Oil A表现出更高的磨损和摩擦系数,而微点蚀程度的变化趋势却不同.

(3)滚子表面微点蚀程度受摩擦磨损性能的综合影响,为对这种影响进行深入分析,对磨损与微点蚀程度之间关系的两种机理进行了说明.

(4)若磨损率高到足以消除因裂纹扩展(主要受摩擦系数的影响)而形成的微点蚀,则滚子表面不会形成微点蚀;若磨损率不足以完全消除已形成的微点蚀,则微点蚀会在摩擦力的作用下进行扩展,使表面微点蚀程度恶化.

(5)滑滚接触表面上形成的润滑膜及其相关摩擦化学,也会影响裂纹的扩展和微点蚀的去除,需在后续工作中进一步研究.

表6 短期试验后滚子磨损与表面微点蚀程度之间的关系