海上风电机组桩基腐蚀防护研究进展

回世翔 张 冉 徐亚茜 李 莹

(1. 莱州蓝色海洋新能源有限公司,山东 莱州 261413;2. 青岛迪恩特尚核新材料科技有限公司,山东 青岛 266000)

0 引言

作为一种清洁和可再生能源,风能具有相当大的潜力。目前,风力发电技术是最成熟的可再生能源技术之一[1]。目前,全球海上风电容量超过56GW,2021年全球新增海上风电并网容量为21.1GW,中国新增占全球新增海上风电新装机容量的80%[2]。海上风电经过20多年的发展,技术日趋成熟,已进入大规模开发阶段,《2022全球海上风电报告》预计2031年全球海上风电装机容量将达到370GW。我国的海岸线长,可开发和利用的海上风能资源丰富,据统计,我国近海可开发和利用的风能储量就有7.5亿千瓦[3],远海风能储量就更加庞大,因此海上风电资源在我国有着广阔的发展空间。

海洋环境的高湿度、高盐度、浪花飞溅区和潮差区的干湿交替、浸没区的海水浸泡和海生物附着等严苛的腐蚀环境对海上风电造成严重的腐蚀危害,另外加上应力、腐蚀、疲劳的相互影响,使得海上风电面临着更加严峻的安全风险。如何选择合适的、针对性强的防腐措施,有效应对和缓解腐蚀造成的风险,是我国利用海洋资源和发展海上风电过程中亟需解决的关键性问题。

1 海上风电机组腐蚀环境

1.1 海上风电机组腐蚀环境划分

海上风力发电装置各功能区域所使用的防腐蚀涂层体系是根据其所处的腐蚀环境条件而制定的;如位于大气暴露区的发电机组、叶片、平台等结构的防腐体系应充分考虑涂层的耐候性以及温度、湿度、盐雾等腐蚀因素;对于潮差区和浪花飞溅区的风电桩基础的防腐体系,需要考虑潮汐变化引起的外力、温度和海水浸没的综合影响[4];在海水浸没区以及海泥区风电桩基础,其防腐体系则主要考虑海生物附着以及海水的电化学腐蚀环境。海洋环境可分为5个区,包括海洋大气区、浪花飞溅区、海水潮差区、海水全浸区、海底泥土区[5]。按照ISO12944-2相关标准划分[6],大气区处于C5-M的海洋大气腐蚀环境,浪花飞溅区、海水潮差区和海水全浸区处于lm2的海水腐蚀环境。

1.1.1 海洋大气区腐蚀特点

海洋环境中大气区指的是海浪高潮线以上区域,特点为高湿度、高盐雾、紫外线辐射强,与内陆大气区相比,海洋大气的湿度大,且海洋大气中富含多种盐粒,对金属有较强腐蚀性[7]。海洋大气区钢结构的表面容易产生薄液膜,海洋大气中的硫酸盐、氯化盐和CO2会部分溶于薄液膜中,形成导电性强的电解质溶液。由于金属成分微观的不均匀性和不同金属材料在同种电解质中的标准电极电位不同,金属与电解质接触会形成大量的微观原电池,使得金属腐蚀速率大大增加。大气区污染性气体及大气中的悬浮粒子会沉降在金属表面的薄液中,并影响和参与材料的大气腐蚀过程。

1.1.2 浪花飞溅区腐蚀特点

在海洋环境中,由于海浪的作用,在平均高潮线以上能够被海浪飞沫润湿的区域为浪花飞溅区。在浪花飞溅区,材料长期处于干湿交替的环境中,加上供氧量充足,且由于海水的外力作用,在此区域氧去极化反应较强,Cl-的穿透作用加速金属腐蚀,在腐蚀应力和海浪冲击造成的机械应力双重作用下,飞溅区成为海洋环境中腐蚀速率最快的区域[8],一般为海水全浸区的5~10倍,是海洋环境中典型的强腐蚀区域,平均腐蚀速率可达到0.3~0.5mm/y[7]。

1.1.3 海水潮差区腐蚀特点

平均高潮位和平均低潮位之间的区域成为潮差区,这一区域氧气扩散相对飞溅区较慢,金属表面的温度既受气温也受水温的影响,这一区域反复产生海水腐蚀和类似大气区的腐蚀。在涨潮和退潮的过程中,潮流运动对钢结构的冲刷腐蚀以及水流形成的空泡腐蚀会加速钢结构的腐蚀。除了潮流外,钢结构表面还会附着海洋生物,海洋生物产生的分泌物会破坏金属结构保护层,引起严重的局部腐蚀,且非均匀分布的污损生物粘液会在钢结构表面形成氧浓差电池造成局部腐蚀[9,10]。

1.1.4 海水全浸区腐蚀特点

海水全浸区指的是在常年低潮线以下直至海底的区域,根据海水深度的不同分为浅海区(低潮线以下20~30m以内)、大陆架全浸区(在30~200m水深区)、深海区(>200m水深区)。近海区域海水流速较大,存在近海化学和泥沙污染,O2、CO2处于饱和状态,生物活跃、水温较高,因此该区腐蚀以电化学和生物腐蚀为主,在该区域钢的腐蚀要比大气区和潮差区的腐蚀更严重;在大陆架全浸区随着水的深度加深,含气量、水温及水流速度均下降,生物也减少,钢结构腐蚀以电化学腐蚀为主,较浅海区腐蚀轻;在深海区pH<8-8.2,压力随着水的深度增加,矿物盐溶解量下降,水流、温度、充气量均低,钢结构的腐蚀以电化学腐蚀和应力腐蚀为主[11]。

1.1.5 海底泥土腐蚀特点

海底泥土区指的是海水全浸区以下部分,主要由海底沉积物构成,腐蚀环境十分复杂,其物理、化学和生物性质是影响腐蚀环境的三大因素,随着海域和海水深度不同而异,与固、液、气三相的陆地土壤不同,海底沉积物可视为固、液两相的土壤,具有盐度高、低电阻率特点[12]。此外由于海泥区细菌的作用,会产生H2S和NH3等气体,对金属的腐蚀有加速作用,如果海泥区含有大量的硫酸盐还原菌,则会生成大量腐蚀性硫化物,从而大大加速金属的腐蚀,其腐蚀速率可增加6~7倍,甚至15倍以上[13]。

1.2 海上风电机组腐蚀类型

海上风力发电项目,通常由塔架,过渡段、水下桩基结构和桩基部分组成,水下桩基结构又分为单桩基础式、群桩承台基础、三脚架基础、导管架基础、漂浮式基础等类型[14],以上结构按顺序适用水深海域范围依次增大,其中单桩基础适用于水深小于25m的海域。海上风电机组一般位于离岸70km以内的近海,风机的基础结构则同时涉及了海洋大气区、浪花飞溅区、潮差区、全浸区以及海泥区等5个不同的腐蚀环境区域[15],面临着不同的腐蚀环境,腐蚀类型各有不同。不同类型的腐蚀会引发不同的腐蚀结果,必须区分无机械载荷的腐蚀和由机械载荷引发的腐蚀[16]。

1.2.1 无机械载荷腐蚀

无机械载荷腐蚀包含均匀腐蚀、缝隙腐蚀、电偶腐蚀、点蚀、沉积物腐蚀、选择性腐蚀(晶间腐蚀、穿晶腐蚀)、微生物腐蚀、结垢。

1.2.2 机械载荷腐蚀

机械载荷腐蚀类型包含:应力腐蚀、腐蚀疲劳、应变腐蚀、侵蚀腐蚀、空泡腐蚀、微动腐蚀、磨损腐蚀。

2 海上风电机组腐蚀防护方法

相较陆上风电场,海上风电场风机基础在载荷条件、地质条件以及运输安装等方面更加复杂,除满足自身结构强度等力学性能要求外,还要满足海洋环境中对安全性、可靠性的要求[17]。针对海上风电桩基的腐蚀问题,目前主要从两个方面进行腐蚀防护,一是进行主动腐蚀防护,主要包括:(1)设计腐蚀裕量;(2)适当的结构设计;(3)阴极腐蚀防护。二是进行被动腐蚀防护,主要包括:(1)防腐涂层;(2)复层矿脂包覆防腐(PTC)。为了达到海上风电机组结构设计使用年限,可以采用不同的保护系统来延迟和减轻腐蚀的发生,将两种或多种腐蚀防护方法结合起来,可以为恶劣海洋环境中的金属结构提供可靠的防腐保护[18]。

2.1 主动腐蚀防护

2.1.1 腐蚀裕量

腐蚀裕量是指允许在不影响结构功能(安全、稳定性、强度)的情况下腐蚀的材料部分[19]。对于预计会发生均匀腐蚀的区域,可以将它们考虑在内,预留腐蚀裕量,即根据年平均腐蚀速率以及风机设计寿命年限来适当增加钢板材料的厚度。腐蚀裕量的精确值取决于材料、预期机械负荷以及腐蚀类别和腐蚀区域。对于海上风电结构,建议对飞溅区和潮差区等腐蚀严重的位置根据预期耐久性和结构重要程度进行腐蚀裕量设计。结构腐蚀裕量应根据结构设计使用年限,钢材年平均腐蚀量以及防腐系统的保护效率来确定。对于使用年限为n年的风电基础结构,建议其全浸区结构的腐蚀裕量不小于n/15(mm),飞溅区结构的腐蚀裕量不小于n/3(mm)[20];但目前由于局部腐蚀风险的存在,仅靠腐蚀裕量是完全不够的。

2.1.2 适当的结构设计

海上风电装置可采用合理、适当的结构设计来避免介质腐蚀,降低腐蚀风险,如海上风电的涡轮机,配备了一个单独的通风系统,避免内置部件与腐蚀性的含盐空气之间的接触[4]来减轻腐蚀。常见的防腐蚀结构设计有:(1)适当设计缺口、浮雕、开口和加强筋;(2)避免缝隙、接头重叠连接;(3)防止电解液沉积和积聚;(4)边缘处理;(5)焊缝和表面缺陷的处理;(6)防止电偶腐蚀。

2.1.3 阴极保护防护

海下防腐层修复难、易腐化,全浸区普遍采用阴极保护防腐。目前常用的阴极保护方法包含:热喷涂金属、牺牲阳极的阴极保护、外加电流的阴极保护。其中热喷涂金属采用喷涂金属锌、铝、锌铝合金等阳极涂层,可以隔离水和腐蚀介质,使之无法与基体反应,同时也作为一种牺牲阳极材料,具有阴极保护作用[21]。

目前常用的阴极保护方法为牺牲阳极法和外加电流法[22]。牺牲阳极法主要采用铝、锌、镁等合金材料与钢管桩连接在一起,依靠阳极消耗溶解产生的电流使钢管桩表面产生极化,阴极极化电位低于自然腐蚀电位,减缓阴极腐蚀进程[23];不同的海域环境使用的阳极材料有所区别,在飞溅区、潮差区等干湿交替的区域,采用AI-Zn-Mg-Ga-Mn的高活性阳极材料,在全浸区,则采用Al-Zn-In、Al-Zn-In-Sn等有均匀溶解性和较高电流效率的阳极材料。牺牲阳极法受电解质电阻率的影响大、保护电流小、易于消耗、持续能力低[24]。

外加电流法(ICCP)需要使用外部直流电源,将电源负极与被保护结构物相连,电源正极与辅助阳极相连,该方法受电解质电阻率限制影响较小,电流可控且电流输出大[25]。外加电流系统主要包括套笼上辅助阳极和参比电极安装、塔筒内平台上辅助阳极和参比电极安装、恒电位仪安装、介电屏蔽、海洋或船舶工程专用电缆、检测系统等[26]。针对海上风电基础的外加电流阴极保护法,是使钢管桩基础连接到电位更负金属材料,或通过从海洋环境、海底淤泥到钢管桩基础的电流,使其阴极极化,从而消除电化学腐蚀。钢管桩材料在海洋环境中的保护电位为一般介于-0.85~1.05V之间,当电位高于-0.85V时,钢管桩容易发生腐蚀[27]。

2.2 被动腐蚀防护

2.2.1 涂层防腐

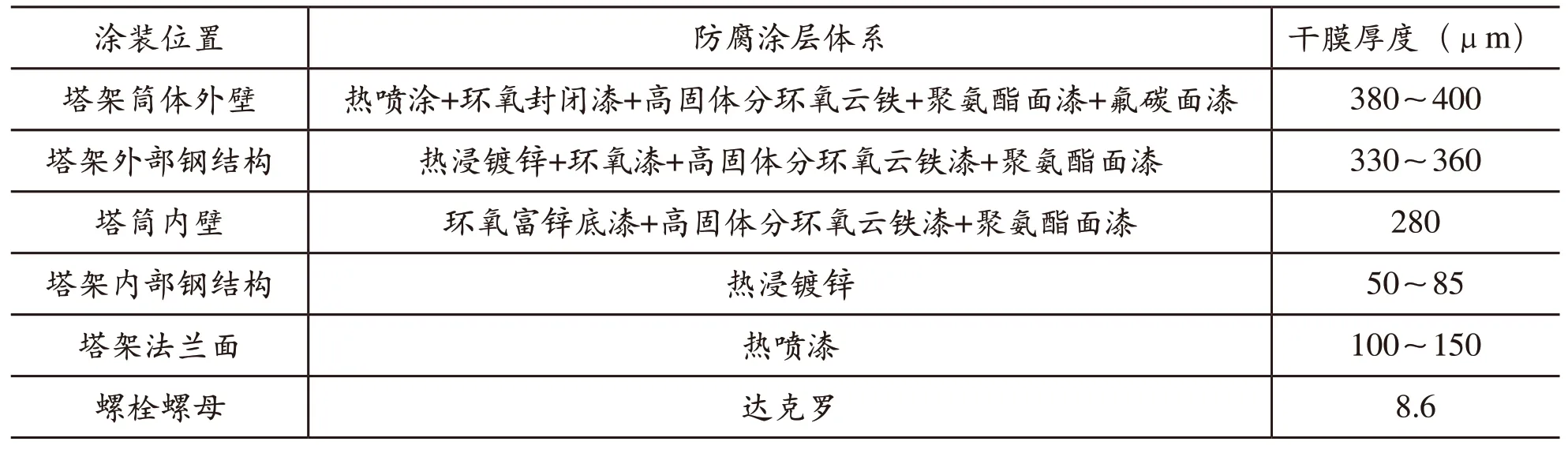

根据《海港工程钢结构防腐蚀技术规范》,一般海上风电的桩基基础设计使用年限在20~25年左右,防腐体系需要根据服役寿命确定涂层厚度,水下区采用防腐涂料和牺牲阳极结合的阴极保护措施,桩基大气区、浪溅区、潮差区一般采用重防腐系统。在国外海上风电机组的防腐应用一般干膜厚度达到800μm左右;根据国内相关标准[28],海洋环境环境中,防腐涂层系统干膜厚度一般为320~560μm,表1为海上风电塔筒防腐涂装方案,大部分采用的防腐涂料体系是:环氧富锌底漆+环氧云铁漆+脂肪族聚氨酯面漆三层复合防腐涂层系统;中间漆也可采用耐久性更好的聚硅氧烷涂料,若底漆采用金属热喷涂体系,可以得到更佳的防腐效果[29]。

表1 海上风电塔筒防腐涂装方案[30, 31]

近些年杨小刚等[32]研究了磷酸锌协同云母氧化铁灰制备无溶剂型环氧防腐涂料,发现涂层的防腐性能与PVC(颜料体积浓度)的添加量相关,当PVC添加量为8%时,活性稀释剂加入量为2%,云铁灰与磷酸锌质量比为1:4时,涂层的防腐效果最好。姜秀杰等[33]合成了一种适用于海洋浪溅区钢结构防护的超厚膜环氧涂料,膜厚达1000μm,通过合成EPU聚氨酯改性环氧树脂,有效提高涂层抗冲击性、柔韧性、施工效率,适用于浪溅区钢结构防护。吴竞等[34]采用环氧改性湿固化聚氨酯树脂为基体树脂,采用鳞片状锌粉、有机膨润土等材料研制了一种单组分湿固化富锌底漆,解决了传统环氧富锌底漆易沉淀、在冬季低温固化难的问题,具有优异的防腐性能,适用于高防腐要求的海上风力发电机塔筒。

2.2.2 包覆防腐

包覆材料主要针对浪溅区和潮差区的腐蚀防护,主要有复层矿脂包覆防腐、矿脂防腐带冷缠两种包覆技术[35]。

复层矿脂包覆防腐系统(PTC)由4层紧密相连的保护层组成,即矿脂防蚀膏、矿脂防蚀带、密封缓冲层和防蚀保护罩。PTC技术中矿脂防蚀膏和矿脂防蚀带是复层矿脂包覆防腐技术的核心部分,能够有效阻止腐蚀性介质对钢结构的侵蚀。其中密封缓冲层和防蚀保护罩具有良好的整体性能,不但能够隔绝海水,还能够抵制机械损伤对钢结构的破坏,防蚀罩是由玻璃钢或增强玻璃钢制成。复层矿脂包覆技术在江苏龙源海上风电场潮间带[36]、华能大连市庄河海上风电场浪溅区[37]、江苏启东H1号海上风电场项目[38,39]、江苏竹根沙海上升压站高桩承台[40,41]等海上风机基础项目浪溅区、潮差区获得成功应用。

矿脂防腐带冷缠技术由矿脂带底漆、冷缠防腐带和高密度乙烯护甲组成。矿脂防腐带冷缠技术与PTC技术不同点在于护甲采用材料不同、防蚀膏不同、对抗冲击力特点不同,该项技术目前在深圳港、宁波港、营口港[42]等港口应用较多。

目前海上风电直径钢管桩基础防腐中,经常采用牺牲阳极+矿脂包覆防腐或外加电流联合复层矿脂包覆的施工技术进行防护,其中阴极保护区域为海水全浸区及海泥区,矿脂包覆技术应用在潮差区、浪溅区[39]。

3 结论及展望

海上风电建设在世界范围内已进入大规模发展阶段,但恶劣的腐蚀环境对海上风电设备腐蚀防护提出了更加严峻的挑战,海上风电的发展面临着一些问题和需要采取的措施:

(1)由于海上风电机组投资昂贵,设计使用年限在25年左右,且维护、维修成本很高,因此在海上风电基础开发过程中,对不同海洋区带部位制定针对性的防腐蚀措施非常必要;在不同的腐蚀区域,可分别或联合采用喷涂金属、涂层、包覆、阴极保护等防腐措施;

(2)基于海上风电防腐维修成本及难度高,人力定期巡检成本高、数据实时性可靠性差、人员危险性大,在线腐蚀检测技术的进一步研究显得尤为重要,远程在线检测技术可远程获取风电机组的气温湿度、氯离子浓度、腐蚀速率、设备腐蚀状态等,实现海上风电机组智能化管理,减少人员投入、降低运维风险;

(3)相比其他国家,我国关于海上风电防腐蚀的可执行参考标准较少,相关部门应建立健全腐蚀防护制度标准,在海上风电设备防腐工作前期提供更多可靠、有力的参考。