某电厂1000MW超超临界机组除氧器入口溶解氧异常原因分析及处理

姬定西 晏海能 陈永光 程爱勇 廖娟子 王俊武

(1. 西安热工研究院有限公司,陕西 西安 710054;2. 苏晋朔州煤矸石发电有限公司,山西 朔州 036800;3. 国能(福州)热电有限公司,福建 福清 350309;4. 国能浙江舟山发电有限责任公司,浙江 舟山 316100;5. 江西大唐国际新余第二发电有限责任公司,江西 新余 338013)

0 引言

给水系统或高加疏水系统流动加速腐蚀(FAC)产生的腐蚀产物迁移引起的锅炉受热面结垢速率高、水冷壁节流孔堵塞、锅炉压差升高快、高加疏水调阀卡涩是影响超(超)临界机组安全稳定运行的主要问题,给水加氧处理技术是解决上述问题的重要手段[1,2]。目前给水加氧技术在国内外都得到了广泛应用[3],其中全保护加氧处理技术达到行业内领先水平,其技术工艺主要是通过向凝结水、给水、高加疏水系统中加入氧气,促使热力设备管道金属表面生成更加致密、溶出率更低的保护性氧化膜,使整个水汽系统的铁含量维持稳定在很低的水平,保障机组安全运行的同时,提高机组运行的经济性[4,5]。近些年随着电厂设备智能化、自动化水平的提高,高参数机组对热力循环工作介质的品质要求也越来越严苛,在加氧设备投运过程中,必须确保每个环节都处于可控范围内,确保加氧控制精度,提高设备的智能化、自动化、精细化,从而提高防腐效果,保障机组安全运行。

1 机组概述及异常现象

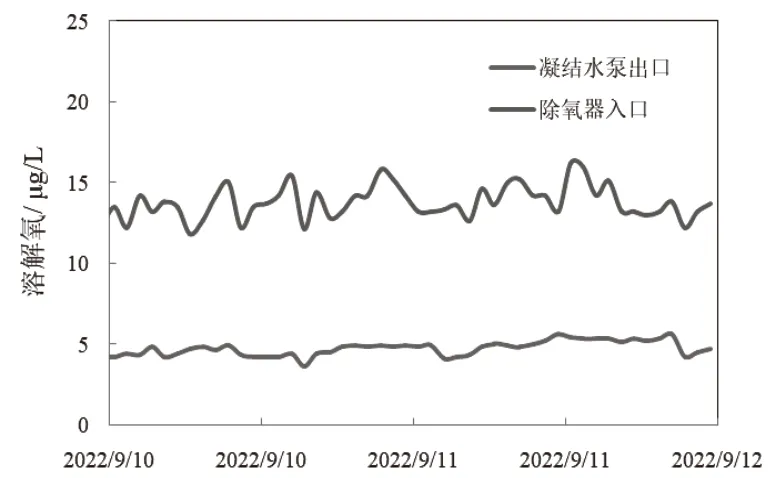

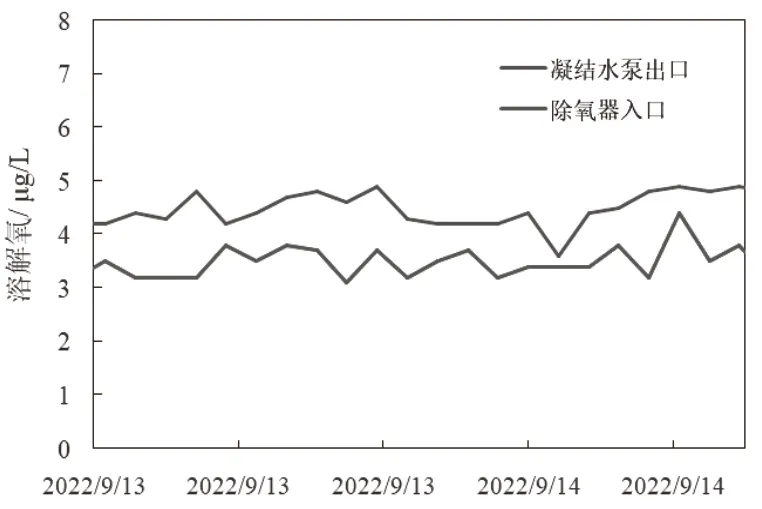

某电厂#1机组为1000MW超超临界直流锅炉,采用单炉膛、一次中间再热、反向双切圆燃烧、平衡通风、露天布置、固态排渣、全钢构架、全悬吊Π型结构。2022年9月10~12日,在对#1机组进行加氧处理前的水汽品质查定时,除氧器入口溶解氧始终要比凝结水泵出口溶解氧高8~11μg/L,如图1所示。理论上,经过低压给水系统的消耗,除氧器入口溶解氧应该低于凝结水泵出口溶解氧。为保证后续凝结水加氧的准确性和可靠性,对异常问题进行了排查与处理。

图1 除氧器入口和凝结水泵出口溶解氧的历史曲线

2 故障排查及原因分析

2.1 在线溶解氧表准确性的排查

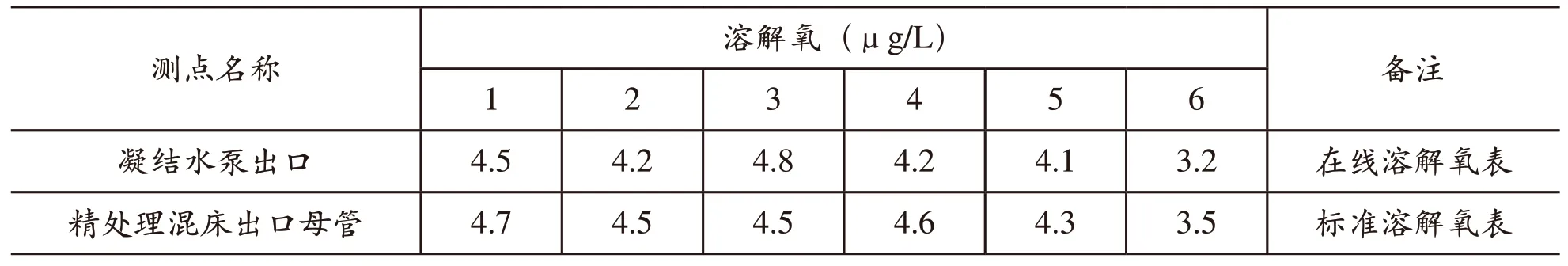

水汽系统溶解氧异常时,必须检查在线溶解氧表能否真实反映水样中溶解氧的实际含量,按照DL/T 677-2018《发电厂在线化学仪表检验规程》,现场使用标准溶解氧表校验装置对1号机组凝结水泵出口和除氧器入口的在线溶解氧表进行了校验,比对结果如表1所示。

表1 在线溶解氧表与标准溶解氧表比对结果

依据DL/T 677-2018的标准要求,被检表测量水样氧浓度>10μg/L时,整机工作误差在±3μg/L以内,被检表测量水样氧浓度<10μg/L时,整机工作误差在±1μg/L以内。从表1比对结果来看,对凝结水泵出口、除氧器入口溶解氧表整机工作误差均合格,从表1也可以看出,除氧器入口和凝结水泵的溶解氧要高10.1μg/L,此类情况可能与精处理混床和除氧器入口取样架的泄漏有关。

2.2 精处理混床出口母管溶解氧的排查

通过对精处理出口母管与凝结水泵出口的溶解氧进行测量,从表2比对结果可以看出,精处理出口母管与凝结水泵出口溶解氧基本相当,可以确定凝结水泵出口至精处理出口母管这一段管路没有问题。

表2 凝结水泵出口与精处理混床出口母管比对结果

2.3 低温取样架的排查

通过对除氧器入口低温取样架各接口进行紧固处理并调整阀门开度,控制水样流量的变化,确认管道流路泄漏附加误差检验合格。既然低温取样架、在线溶解氧表均检查无误,精处理出口溶解氧表与凝结水泵出口基本相当,那么确定是精处理出口至除氧器入口这一段凝结水系统有溶解氧漏入。

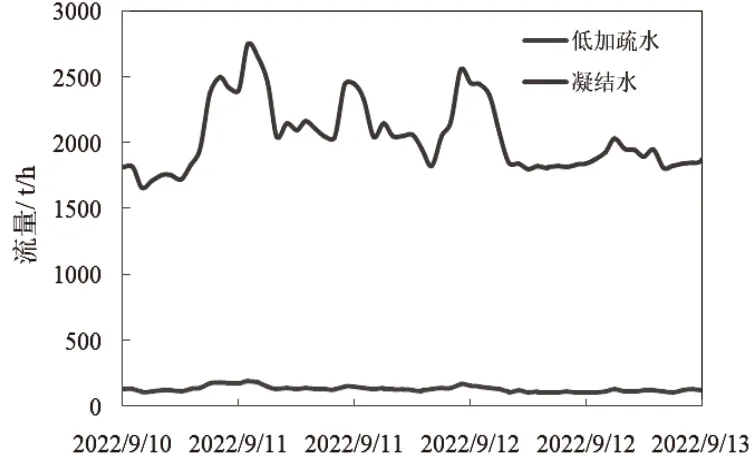

2.4 低加疏水溶解氧的排查

通过查阅DCS系统,发现低加疏水通过疏水泵并入了8号低加出口,如图2所示,于是对低加疏水溶解氧进行了测量。经测量,低加疏水溶氧为140μg/L,查阅机组凝结水和低加疏水运行曲线如图3所示,得知凝结水流量为2000t/h时,低加疏水流量约为130t/h,经计算可知,低加疏水溶氧可导致除氧器入口溶氧升高(130t/h×140μg/L)÷2000t/h=9.1μg/L,与除氧器入口比凝结水泵出口溶解氧高值基本相当。由此可以判定,低加疏水溶解氧是造成除氧器入口升高的原因。通过图2可以发现,8号低加运行压力为-0.02MPa,且疏水液位较低,6、7、8号低加疏水逐级自流后经疏水泵回收至8号低加出口并入主凝结水中,如果8号低加疏水侧密封不严,空气就会漏入疏水中导致低加疏水溶解氧较高。

图3 凝结水和低加疏水运行曲线

2.5 低加疏水侧密封排查

仔细查找8号低加疏水侧泄漏点,发现由阀芯、阀座组成的疏水阀密封在高速通过的两相流中,很容易由于冲蚀、冲刷、气蚀等原因发生失效,密封不严,负压运行,导致空气大量吸入汽侧,造成低加疏水氧含量升高,泄漏点如图4所示。经封堵处理后,除氧器入口溶解氧恢复至比凝结水泵出口溶解氧略低的正常水平,结果如图5所示。

图4 8号低压加热器疏水调阀

图5 低加疏水调阀处理后凝结水泵出口和除氧器入口的溶解氧曲线

3 结论及建议

经分析认为,本次#1机组在给水处理工况由氧化性全挥发处理(AVT(O))向正常运行时的加氧处理(OT)转化时,低加汽侧呈负压且密封不严,导致空气吸入低加汽侧,含有较高溶氧的低加疏水经疏水泵回收至8号低加水侧出口,引起除氧器入口溶解氧升高。经过对8号低加疏水侧密封排查,查漏消缺后,机组除氧器入口溶解氧恢复正常。

根据该机组除氧器入口溶解氧异常原因分析,提出如下建议:

(1)化学监督人员应密切监测运行机组凝结水、给水、主蒸汽溶解氧的变化状况。此三者互联互通,逐级产生影响,在机组给水加氧处理工艺中,避免过热蒸汽氧质量分数的明显升高可能增加蒸汽侧氧化皮的风险[6],因此在厘清水汽流程的同时强化对蒸汽侧氧化皮剥落引起爆管风险的认识,化学监督人员还应多关注凝结水、给水和主蒸汽的溶解氧变化情况,尽快分析原因并消除故障;

(2)加强机组给水系统严密性管理。尤其是对于像低加系统密封不严这类不易发现空气漏入导致的溶解氧波动的问题,汽机设备专业应加强凝结水系统管路上各关键热力设备严密性排查和管理,在必要的位置增加压力、流量和温度测点,以便发现问题及时查漏、处理;

(3)加强在线溶解氧表和取样系统的定期检查。对于溶解氧表的定期保养检查,充分考量在线表取样流量的大小、电极电解液的状态、电极氧膜的洁净程度和电极表面杂质沉积的情况对溶解氧的影响,关注高、低温取样系统的严密性,提高在线溶解氧表测量准确性和可靠性[7]。