论大型LNG全容式储罐穹顶混凝土施工技术

吕江龙 石明阳 翁永美

(1. 国家管网集团南山(山东)天然气有限公司,山东 烟台 265700;2. 国家管网集团闽投(福建)天然气有限公司,福建 漳州 363106)

0 引言

“十四五”期间,天然气产业发展日趋完善,供储体系建设稳步推进;全球天然气资源丰富,供应能力宽松且价格趋于稳定[1]。然而国内天然气资源开发难度大、成本高、对外依存度高,季节不均匀性大,天然气基础建设尤其是应急调峰能力弱[2]。LNG接收站作为生产和调峰设施,LNG资源可通过管道或槽车进行外输,也可以储存在储罐中待用气高峰再外输,对保障国家能源安全有重要作用[3]。现阶段,我国天然气储罐单罐储量为5~27万m3,外罐为预应力钢筋混凝土结构。本文描述的大型全容式LNG储罐穹顶混凝土施工问题和有效处理措施是总结多个LNG接收站项目后形成的,主要针对穹顶混凝土施工技术进行论述,以采取更多更好的措施保证混凝土的施工质量,旨在为27万m3LNG全容式储罐穹顶施工提供依据,指导现场施工。

1 概述

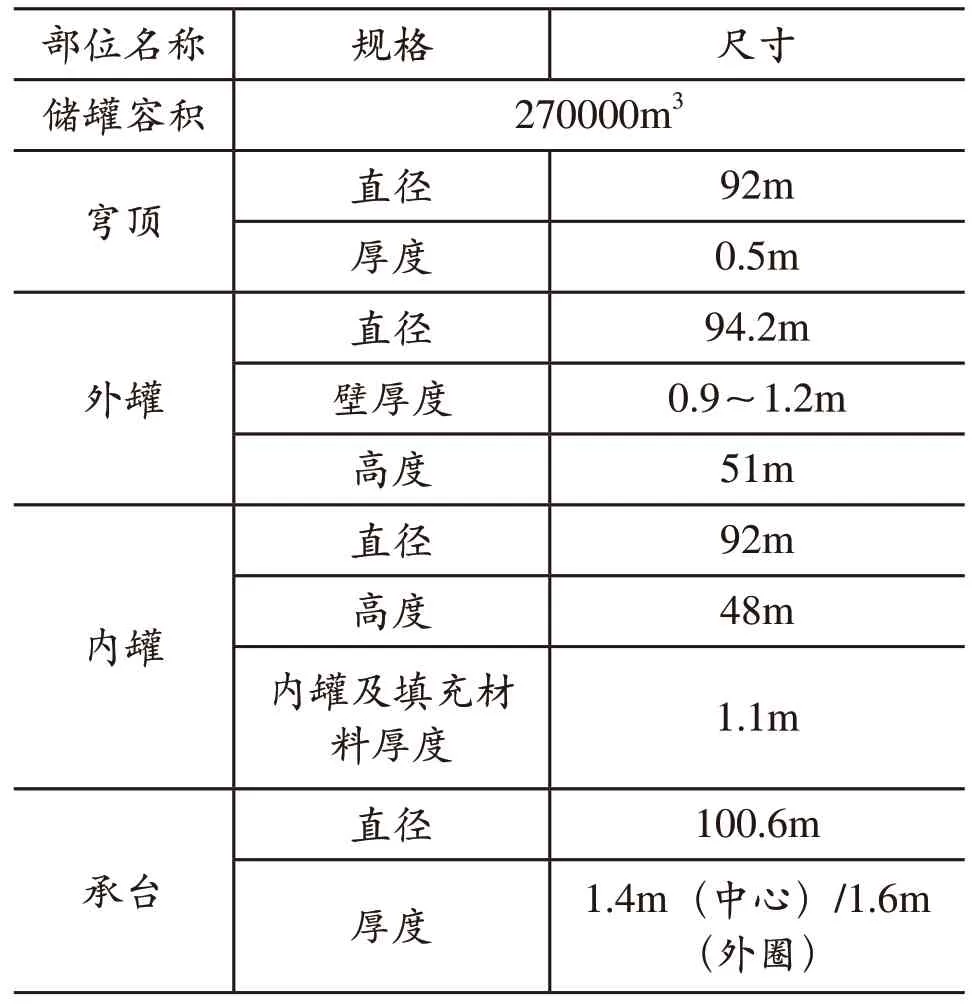

华北地区能源结构中天然气占比相对较少,但增速较快,巨大的增量市场带来相应体量的市场空间与保供压力,需要更大规模的天然气基础设施以确保运营期间储气能力能够满足调峰总需求量要求。国家管网集团27万m3全容式储罐的建设增强了华北地区储气调峰的能力,该储罐位于山东省烟台市,规格(如表1所示)。该接收站场形地地平坦,地貌类型单一,场区抗震设防烈度为7度。全容式LNG储罐由混凝土外罐和X7Ni9%钢内罐组成,一旦内罐发生泄漏,外罐可防止LNG泄漏到外界[4],起到保护作用[5]。直径92m的穹顶作为球冠结构,悬落在环形混凝土外罐墙体之上。

表1 储罐参数

2 大跨度穹顶混凝土施工质量事故及预防措施

2.1 混凝土内部缺陷及外部收缩裂缝及其预防措施

在穹顶混凝土浇筑时,混凝土内部可能会产生空洞、空鼓等内部缺陷。这可能是由以下原因造成的:(1)管嘴位置洞口的存在切断了原设计中的穹顶环向、径向钢筋,根据GB 50010-2010规范《混凝土结构设计规范》,按照“切一补一”的原则补充布置加强筋,导致该区域钢筋直径大、间距密集、纵横交错,混凝土浇筑时,振捣棒无法直接插入;(2)混凝土流动性低,未充分流动至钢筋缝隙间;(3)在变截面位置处,钢筋45~90°交错布置,钢筋密集交错,虽部分区域深度仅在30公分以内,但手无法触碰到底部碳钢衬板。

在穹顶混凝土浇筑时,混凝土可能会产生塑性收缩裂缝甚至混凝土强度降低现象。这可能是由以下原因造成的:该27万m3LNG储罐建设地点紧邻海边,海风较大,储罐外罐高度高达48.80m,储罐高度与风速成正比。穹顶混凝土浇筑厚度为0.5m,相对较薄,且为球形凸起状,增加了与外界的接触面积。浇筑过程中,混凝土表层水分易散失出现塑性收缩裂缝;一旦水分持续散失,与混凝土水化反应的水将减少,导致混凝土达不到设计强度。

面对混凝土内部缺陷及收缩裂缝,预防措施如下:

混凝土须振捣密实,严防漏振,避免混凝土内部缺陷产生。(1)振捣器垂直插入混凝土中,每次停留15~20s,直至混凝土表面平滑、振捣器声音稳定;(2)对于管嘴和变截面钢筋密集处,使用直径30mm的振捣棒,必要时拆开钢筋振捣,振捣完成后恢复钢筋原状。特别注意振捣器及振捣棒不能振动碳钢衬板、固定钢筋、预埋件等;(3)穹顶混凝土面层用铁铲拍实找平,混凝土专用磨光机磨面收光,管嘴附近进行人工抹面收光;(4)弧形穹顶流淌下来的混凝土,采用人工抹平进行磨光压实处理,保证混凝土无空隙和孔洞等;(5)混凝土在初凝前两个小时,采用磨光机与木蟹搓平压实,进行二次收面,以防止混凝土出现早期收缩裂缝[7]。合适实用的振捣及抹面方式避免了混凝土内部空鼓和早期裂缝的出现[8]。

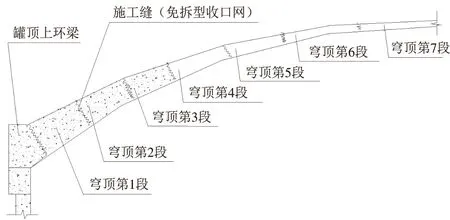

储罐穹顶混凝土施工实行分区浇筑[9]。根据浇筑段设备、浇筑时间及混凝土方量,拟将穹顶施工划分为7个施工段,如图1、图2所示。浇筑由罐顶外圈变厚度段向中心等厚度段过渡浇筑,以螺旋方式呈环形带状向罐顶中心连续浇筑,如图2所示。穹顶混凝土每环段混凝土一次性连续浇筑完成,以提高穹顶的整体结构性,浇筑条件如表2所示。混凝土浇筑之前,钢筋绑扎工作必须全部完成,包括预埋件铺设、钢筋连接等。

图1 穹顶施工分区段

图2 穹顶浇筑顺序图

表2 穹顶混凝土浇筑要求

大型LNG混凝土储罐穹顶结构具有其自身特殊性:高度高、受海风影响大、单次浇筑混凝土体量大、穹顶呈弧形等,传统的洒水保湿养护比较困难,因此必须采用合适的养护方式[10]。利用涂覆涂膜材料方式在混凝土表面固化形成一层薄膜,与外界空气阻隔,封锁住混凝土内部水分。在混凝土终凝以后,在表面覆盖土工织物,进行洒水保温、保湿养护,根据气温高低适当增加浇水次数,保证混凝土水化反应过程中所需要的水分。

2.2 穹顶混凝土结构安全隐患及其预防措施

采用气顶升技术将储罐穹顶底部的碳钢材料升至储罐墙体顶部的抗压环,通过焊接将碳钢材料与抗压环焊接在一起。焊接完成的穹顶结构将承受施工人员、施工机械、混凝土等动静荷载,容易导致碳钢材料变形,从而引起上部混凝土缺陷,因此必须采取相应措施。

在穹顶碳钢气顶升完毕后,风机需继续给储罐内部鼓风,维持储罐内的压力值[11],为穹顶混凝土浇筑和罐顶施工提供一定的向上的作用力,确保碳钢材料不变形。对于27万方混凝土浇筑前开始保压,保压压力10KPa,最后一圈强度到达80%后可泄压。罐内压力应逐级提升,防止混凝土产生结构性裂缝。混凝土浇筑过程中,罐顶区域严禁混凝土堆积,如出现局部堆积,必须立即移除,重量大于5kN的工具设施(如混凝土浇筑漏斗等)不得在穹顶钢架上置放。

2.3 施工冷缝及其预防措施

在穹顶混凝土浇筑时,可能会存在施工冷缝现象,可能是由以下原因造成的:(1)罐顶混凝土施工的第一圈钢筋搭接多、环向长度长,混凝土厚度厚、方量多;(2)搅拌站能力不足,或泵车数量有限、泵送能力有限,浇筑间歇时间稍长等。如图1所示,在罐顶上环梁和穹顶第一段混凝土交界面位置有厚度1m左右的施工缝,且粗直径钢筋以及马凳筋分布密集,导致该位置混凝土难以使用木模板或钢制模板做施工缝,分界面参差不齐。如果浇筑阶段不引起足够重视,将由施工缝变为永久的结构缺陷。

为了避免施工冷缝出现,预防措施如下:

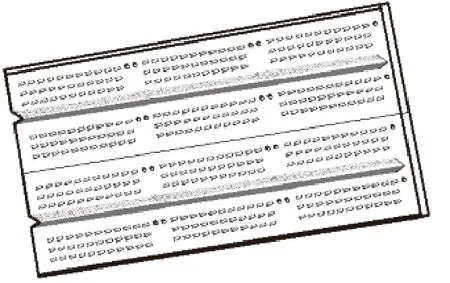

在各分区间的环向垂直施工缝安装金属免拆型收口网[12]。施工段接缝处需做处理,浇筑之前按照要求安装好收口网,如图3所示。收口网固定在绑扎好的钢筋上,使用钢管间隔一米竖向靠拢并内外夹紧收口网,横向方向在底板和顶板位置绑扎两道维护钢筋,固定在顶层和底层钢筋上,确保混凝土浇筑到该位置时候不倒塌,并防止收口网爆开。待混凝土初凝前,及时拆除钢管。每一圈混凝土界面处的上部和下部钢筋都会穿过免拆型收口网,注意该位置的堵漏,防止露空太大引起混凝土流失在未浇筑的另一侧。为预防施工缝上口部位混凝土因振捣不到位而出现蜂窝现象,在混凝土浇筑过程中,派专人不间断的观察施工缝上口部位,在振捣之后发现有不密实情况后,及时补充混凝土,确保振捣密实[13]。施工缝处遇到穹顶支墩基础可局部调整,保证基础不跨在施工缝上。免拆型收口网替代了传统模板,节省成本,免去安拆模板的时间,节省了大量的人工,让施工过程更为便捷,在钢筋分部较密的穹顶发挥了其成本低廉、质量优良的作用。

图3 免拆型收口网

多设备“接力”配合,保证混凝土到达穹顶位置。现场配备两台汽车泵,导流槽与吊斗配合,顺时针或逆时针绕圈浇筑。在碳钢穹顶浇筑的1~3段,坡度从31°平缓~18°,混凝土单次浇筑量较大,距离储罐边缘较近,因此可直接采用汽车泵浇筑。碳钢穹顶浇筑4~7段,距离罐边相对较远,单次混凝土量减少,定制1.5方的料斗放置环梁上部,汽车泵泵送混凝土至料斗内,再用储罐周围的塔吊调运至浇筑地点。此设备接力方法节约设备资源,浇筑方式可靠连续,保证了混凝土浇筑的质量。

3 结语

本研究中的储罐穹顶混凝土完工后,采用超声波技术进行了全面的检测验证,裂缝均小于0.2mm,外观质量满足规范要求,是被实践证明了的有效措施。采用以上技术措施,可提高混凝土浇筑质量,节约施工工期,节省工程成本,为穹顶混凝土凝固硬化和结构受力创造良好的受力环境,保证穹顶钢结构上部混凝土施工的安全性,也为整个储罐运营奠定了扎实的基础。目前大型LNG储罐建设数量逐步增多,对于穹顶施工将有重要的借鉴意义。

—— 储罐