基于电抗补偿的高精度锅具检测

左远洋

(美的集团中央研究院 佛山 528311)

引言

随着现代社会对能源效率和环境保护的日益关注,电磁灶作为一种高效、节能的厨房电器得到了广泛的应用。然而,电磁加热器具在加热时要求锅具覆盖住线圈,否则会导致能量的浪费和不必要的安全风险。当前新一代的全表面电磁灶,为了提高使用便利性,在灶面铺满小线圈,任意形状的锅具可以放在任意位置加热。此时灶面也不再有固定的锅具位置。因此,如何准确、可靠地检测电磁灶上的锅具位置,是新一代电磁灶首要突破技术。

本文旨在研究如何通过精确检测电磁加热线圈的阻抗变化,来识别线圈上方是否有锅具。传统的检测方法主要有脉冲法[1]、Q值分析法[2]等,然而这些方法存在一定的局限性,检测速度慢精度低,尤其是难以识别线圈被覆盖的程度。

在本文的研究中,我们首先分析电磁加热线圈的阻抗变化原理。为了实现精准的检测,我们通过电抗补偿的方法,提高了线圈阻抗模值变化率。同时也降低了检测复杂度,我们设计了检测电路拓扑,理论计算检测电压随覆盖面积的变化,最后通过实验验证了方案可行性。

1 线圈阻抗变化的原理分析

1.1 线圈的阻抗特性

电磁加热线圈作为一个感性元件,其阻抗主要由感抗和电阻成分组成:

Z0(ω)—线圈在角频率ω时的阻抗;

R0—线圈的等效串联电阻;

L0—线圈的电感;

ω—线圈工作的角频率;

j—虚数单位。

当线圈上方没有放置锅具时,线圈的等效串联电阻主要为绕线、磁芯的损耗引起的电阻,数值较小。此时线圈主要表现为一个电感。

1.2 锅具影响线圈阻抗的原理

当线圈上方放置锅具时,文献3对其阻抗特性进行了详细的分析,此时线圈的阻抗模型:

Zeq(ω)—线圈与锅具耦合后的阻抗;

Req—线圈与锅具耦合后的等效串联电阻;

△R—锅具引起的损耗,等效到线圈两端的电阻;

Leq—线圈与锅具耦合后的的电感;

△L—为锅具引起的线圈电感变化量。

由于锅具在高频交流磁场的作用下会产生涡流效应,导致锅具本身发热产生能量损耗,从而反映到线圈的等效串联电阻增加。锅具涡流同时也影响了线圈的电磁特性,涡流在锅具内部形成闭合环路,产生反向的磁场与线圈磁场相互作用,导致线圈磁场减少,电感减少[3]。

1.3 锅具覆盖线圈不同面积的阻抗分析

当锅具覆盖线圈一部分面积时,锅具涡流主要集中在锅具与线圈接触的区域。由于涡流产生的区域变少,涡流损耗的体积分变少,锅具整体的损耗减少,线圈的等效串联电阻相比全覆盖要小。另一方面,由于线圈有部分未被覆盖,线圈磁场可以形成自由回路而未被衰减,线圈的磁场能量更大,线圈的电感相比全覆盖更大。

2 检测电路的设计

2.1 线圈阻抗变化分析

线圈的阻抗特性受多种因素影响,包括工作频率、线圈与锅具之间的距离、以及锅具的材质等。本研究首先实测线圈阻抗参数并对其进行分析,测量使用WAYNE KERR Precision Magnetics Analyzer 3260B高精度阻抗参数测试仪器。测试时,我们保持锅具与线圈的距离和应用一致,使用实际的微晶玻璃将锅具放置于线圈正上方。

我们针对常用的三种不同材质的锅具进行了测试,分别是锅底材料为430钢的复合底锅、锅具材料为铁(熟铁)的炒锅和锅具材料为304钢的汤锅。同时测试不同材质的锅具,在不同频率下对线圈阻抗的影响。测试布置可见图1。

图1 测试布置图(复合底锅)

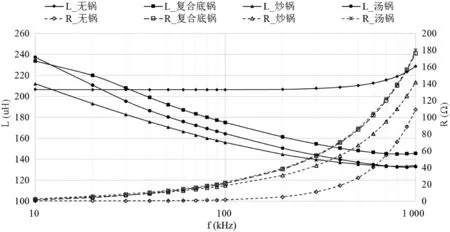

线圈阻抗参数的测试结果如图2。

图2 阻抗参数测试结果

从图2可以观察到,对于线圈等效串联电阻R,铁质的炒锅,略低于钢质的其他两种锅具。且随着频率的增大差距加大。主要原因为铁(熟铁)材料的电阻率相对含碳量更高的钢更低,根据涡流效应原理,电阻率低的材料涡流损耗更小。随着频率增大,三种锅具导致线圈的等效串联电阻都在增大。因为随着频率的增大,材料的趋肤深度更小,涡流损耗更大[4]。对于线圈电感的影响,三种材料的锅具,导致电感的变化趋势一致。在低频段,由于涡流效应低,线圈被抵消的磁场少,但由于铁和钢的相对磁导率很高,通常大于200,降低了线圈上方磁路的磁阻,从而增强了线圈的整体磁场。表现为电感相对无锅更大。而随着频率增加涡流效应增强,电感逐渐降低。由于三种材料的磁导率不同,三种材料对电感的影响程度略有差异。综合来看,线圈的感抗减少,电阻增加,阻抗的虚部减少,实部增加。

为了简化检测电路,只检测电路中的电信号幅值变化,而不检测相位的变化。因此需要分析线圈阻抗模的变化率,通过对图2的数据计算可以得到,阻抗模变化率很小,无论在哪个频段,这同样会导致电路复杂,器件精度要求高,成本高。家电产品多为成本敏感型产品,我们希望设计一个简单可靠低成本的检测电路。因此需要提高阻抗模变化,通过在线圈回路上串联一个电容,组成LC谐振电路。利用电容的容抗与线圈的感抗抵消,使得无锅时的电抗为零,此时电阻非常小,LC电路整体阻抗模较小。而有锅时,因锅具涡流损耗大,线圈等效串联电阻增加非常多,整体阻抗模变化非常大,在串联3.3 nF电容时,有锅的阻抗模相对无锅的变化率,理论计算结果如图3。

从图3可以看到,在(30~200)kHz频率区间,阻抗模变化率都大于1 000 %。

2.2 电路设计

为了实现精确检测电磁灶上的锅具,我们采用LCR串联谐振电路作为被检测回路,通过检测该回路电流的变化,来实现对阻抗模变化的检测。该电路拓扑如图4。

图4 检测电路拓扑图

电路由三个部分构成:逆变电路、LCR谐振电路和整流电路。

首先,逆变电路提供高频交流电压作为交流信号源。它产生一个方波输出信号,该信号的基波电压峰值向量如式(3)(令其初相为0):

Am—方波信号幅值;

D—方波信号占空比。

其次,谐振电路由补偿电容C、线圈L和取样电阻R组成的串联谐振电路。取样电阻R值,在保证取样电压可检测的前提下,需要足够小。在无锅时,由于电感L,电容C电抗基本互相抵消,线圈等效串联电阻RS非常小,逆变电路的负载总阻抗模很小,约等于R。当有锅具覆盖时,线圈等效串联电阻增大,逆变电路的负载总阻抗模明显增大,则负载电流明显减少,即R值上的电流明显减少,电压明显减少,从而容易检测电压变化量。取样电阻上的电压值理论计算公式如式(4):

R—取样电阻阻值;

Rs—线圈等效串联电阻;

ZL—线圈的感抗;

ZC—补偿电容的容抗。

最后,整流电路将取样电阻上的交流电压转换为直流电平。要求整流电路的输入阻抗远大于取样电阻R,以避免整流电路对R的分流,从而影响R的取样电压。整流后的电压如(5):

Vs—整流后的检测电压;

VF—整流二极管的正向压降。

2.3 不同覆盖面积的理论计算

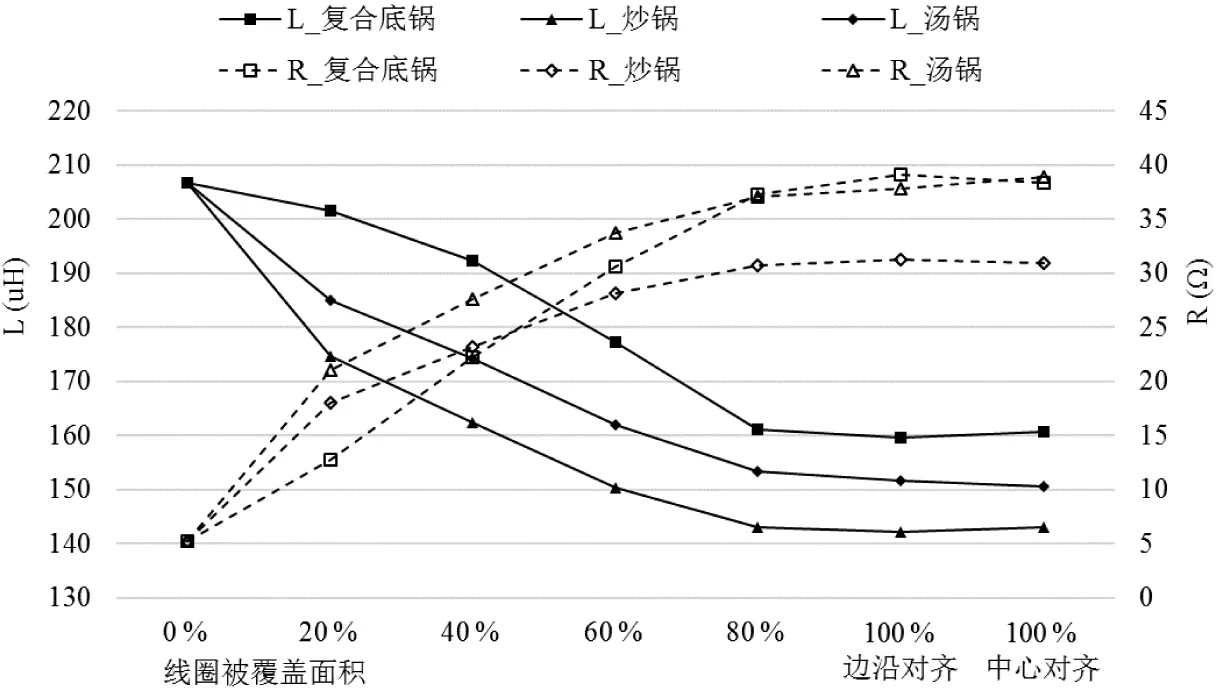

对于全表面电磁灶,其加热区域布满小线圈,小线圈直径通常为70 mm左右。锅具在加热区域自由放置,锅具直径通常220 mm左右。一个锅具下方有多个线圈,线圈被覆盖面积各不相同,有全覆盖、半覆盖以及其他情况。线圈的阻抗变化也各不相同,并且锅具的不同材质也会带来差异。本节将探讨在200 kHz频率下,不同覆盖面积对线圈阻抗的影响,并进行理论检测值预测。

首先基于实验测量,获得不同覆盖面积下线圈的阻抗参数的测量结果,如图5所示。

图5 不同覆盖面积的线圈阻抗参数

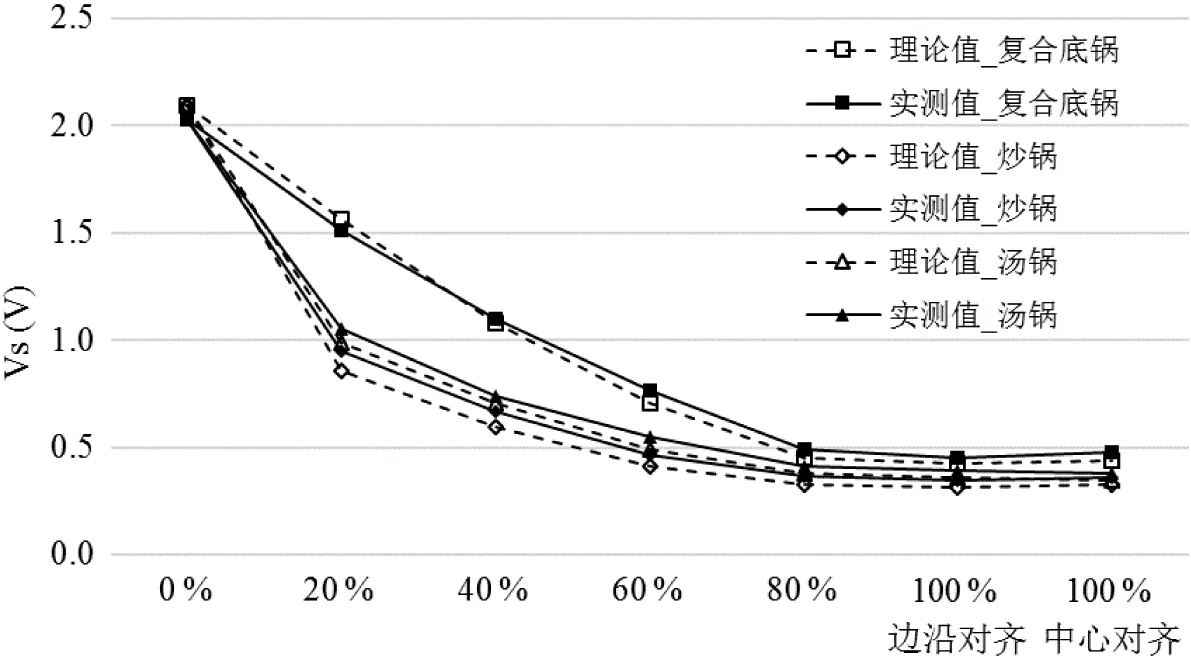

然后基于前文所述的电路拓扑,我们假设整流二极管D1的正向压降VF为0.5 V,逆变电路输出方波的幅值为5 V,占空比为50 %。补偿电容C取值3.3 nF,取样电阻R取20 Ω。根据测量得到的线圈阻抗参数,理论计算出不同覆盖面积下的检测电压值,结果如图6所示。

图6 不同覆盖面积的检测电压值

从图6可以观察到,检测电压理论值随着覆盖面积减少而下降,对每一类型材质的锅具,在覆盖面积(0~80)%区间,覆盖面积变化20 %,检测电压变化都有0.1 V以上,这足以程序识别线圈的覆盖程度。80 %及以上覆盖面积,可以不再作区分。从图5也可以看出,80 %及以上覆盖面积时,线圈阻抗变化非常小,说明锅具的涡流变化也很小,加热功率变化也很小。因此,不区分80 %及以上覆盖面积对实际应用没有影响。结合锅具类型的信息时,理论上可以实现对线圈覆盖程度的准确判断。

3 实验验证

我们按2.3节中的参数制作了实验电路,使用Keysight DSOX4104A示波器来测量检测电压。对三种不同材质的锅具,不同覆盖面积时测得的检测电压,与理论值对比如图7所示。

从中可以观察到,实验结果基本符合理论计算的结果。对单一材质类型的锅具,在覆盖面积(0~80)%区间,检测电压变化量都足够大,都能很好的用于检测识别。

5 结束语

在本文中,我们对锅具检测的原理和电路设计进行了深入研究和分析。通过利用电抗补偿的方法,提高了阻抗模的变化率,降低了检测电路的复杂度,同时又提高了检测精度。实验结果表明,对单一材质的锅具,不同覆盖面积,检测电压变化量大,可以准确判断线圈的存在与覆盖程度。本方案检测速度快,成本低,可靠性高。非常适用全表面电磁场应用,提高电磁灶的使用便利性与安全性。

图7 检测电压理论值与实测值对比