端部不同连接构造的屈曲约束支撑性能试验研究

石文龙 杨梦霞 吴凯琪 马佳文

(1.上海大学力学与工程科学学院,上海 200444;2.上海外国语大学基建处,上海 200083;3.上海史狄尔建筑减震科技有限公司,上海 200092)

0 引言

屈曲约束支撑通常由芯板、约束套筒和无粘结层构成[1-4],核心芯板在轴向拉压的作用下耗散能量,发挥减震作用,约束套筒则限制芯板在受压状态下发生屈曲,保证构件整体的耗能效果。芯板纵向可以分为3 个部分:耗能段、过渡段、连接段,如图1 所示,主要承受轴向力作用;约束套筒通常由钢套筒和混凝土或其他填充物组成,主要起约束作用,一般不承受轴力;为减小芯板与混凝土等填充物之间的摩擦力,会在二者之间加入防粘结滑移材料,称之为无粘结层。屈曲约束支撑具有构造简单、性能稳定、耗能效果良好、现场安装方便等突出优点,在美国、中国、日本等国家已有较多应用,如“世博会”场馆、人民日报社大楼等都采用过该种耗能装置[5-6]。

图1 屈曲约束支撑纵向构成Fig.1 Longitudinal composition of buckling restrained brace

芯板是屈曲约束支撑的主要受力元件,常见的截面形式主要有一字形、十字形、T 形、H 形等,分别适用于不同的刚度和耗能需求[7],对于屈曲约束支撑的研究也日趋成熟。贾明明等[8]对工字形截面非屈服段屈曲约束支撑的滞回性能进行试验研究发现,增大非屈服段截面可以增大支撑外伸段的抗弯抵抗矩,避免由于刚度突变发生屈曲失稳。Kim 等[9]对3 根H 型钢屈曲约束支撑进行了循环试验,研究结果表明,方钢管内填混凝土的H型钢屈曲约束支撑有效约束住了H形核心部件翼缘和腹板的局部屈曲,其承载力要比另外两根全钢屈曲约束支撑更强。李伟等[10]设计了一种新型组装式H 型钢防屈曲支撑,通过拟静力试验研究发现H型钢在端部加强区出现断裂,焊缝撕裂,发现端部加劲肋的布置方式以及端部加劲肋与外部约束构件之间的间隙对支撑的破坏形式有重要影响。王永贵等[11]设计了端部焊接型和中部切削型两组屈曲约束支撑,研究结果表明,两组试件均为受拉破坏,但中部切削型试件的性能更为稳定。Pandikkadavath 等[12]通过改变一字形芯材屈曲约束支撑的工作段长度,研究了支撑耗能能力与芯材长度的变化关系。Hoveidae 等[13]提出了一种短核心屈曲约束支撑的思想,该类型支撑可有效降低内核芯材与约束机制的摩擦力,并且便于检查和更换。Usami 等[14]发现焊接会对试件的耗能能力产生不利影响,因为引起试件失效的裂纹就是从焊接开始的。Xie 等[15]通过对无焊接芯材屈曲约束支撑和焊接芯材屈曲约束支撑进行试验分析,发现无焊接芯材屈曲约束支撑的累计塑性变形能力和延性优于焊接芯材屈曲约束支撑,无焊接芯材可以降低焊接残余变形对疲劳性能的影响。Wang等[16]为研制高性能的屈曲约束支撑,对加劲肋焊趾进行磨削,提高了焊缝的低周疲劳寿命。

实际工程中,芯板的耗能段和过渡段一般采用焊接连接,但是焊接会产生残余应力,屈曲约束支撑的破坏一般发生在焊缝处;屈曲约束支撑的连接段在设置加劲肋时,一般也采用焊接加劲肋的方式,这种做法同样会产生残余应力,影响支撑性能;同时,在进行焊接作业时,焊接作业的加工质量会导致焊缝处出现撕裂破坏[10],致使支撑提前破坏,影响到支撑的性能。

本文根据《高层民用建筑钢结构技术规程》(JGJ 99—2015)[17]附录E 及《屈曲约束支撑结构技术规程》(DB34/T 5069—2017)[18]的相关规定,设计了两种端部不同构造形式的屈曲约束支撑,共计3 根,对试件进行滞回性能的试验以研究其抗震性能。

支撑的芯板端部设置加劲肋,可以增大端部的受力面积,使芯板形成较弱的耗能工作段;其次,可以防止支撑在整体破坏前出现端部连接处破坏,保证支撑良好的滞回性能。

1 试件制作

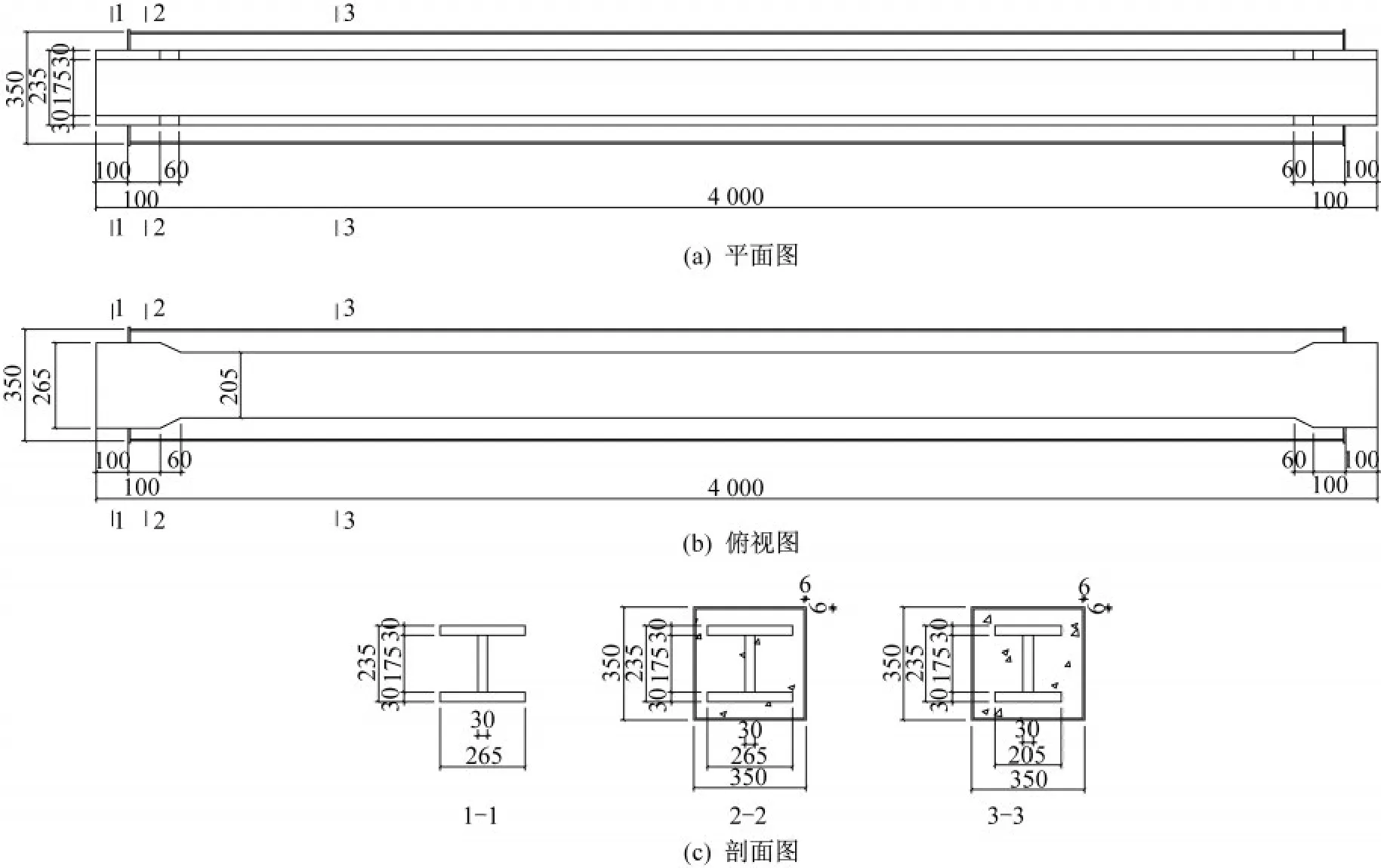

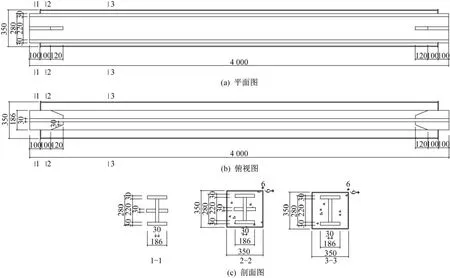

本文共设计3 根试件,采用两种不同形式的加劲肋布置方式。耗能芯板均采用焊接H 型钢,由三块钢板焊接而成,如图2—图4所示,其中,试件A、B 在外伸段直接加宽芯板翼缘,不单独设计加劲肋,试件C在外伸段腹板处焊接加劲肋,以此增加芯板外伸段强度和刚度。

图3 试件B基本构造(单位:mm)Fig.3 Basic structure of specimen B(Unit:mm)

图4 试件C基本构造(单位:mm)Fig.4 Basic structure of specimen C(Unit:mm)

为了提高屈曲约束支撑的疲劳性能,利用机床将Q235B 钢材直接切削加工而成,如图5所示,基本尺寸及力学性能参数见表1、表2,耗能芯板直接外伸出约束套筒与加载头相连,外伸长度为100 mm,耗能芯板周围采用防粘结滑移材料包裹,厚度为2 mm。钢套筒和端板采用Q235B 钢材,钢套筒型号为350 mm×350 mm×6 mm,内填混凝土选择C40。加载头采用Q355B 钢材,芯板与加载头的焊接方式采用K 形坡口的全熔透对接焊。

表1 试件基本尺寸Table 1 Geometric size of specimen

表2 试件基本力学性能参数Table 2 Basic mechanical properties of specimen

2 试验加载

2.1 试验装置

本次试验在湖南大学土木工程学院实验室进行,采用MAST 大型地震荷载三维模拟加载系统对所设计的屈曲约束支撑试件进行试验,如图6所示。

图6 MAST大型地震荷载模拟加载装置Fig.6 MAST large-scale seismic load simulation loading device

2.2 加载制度

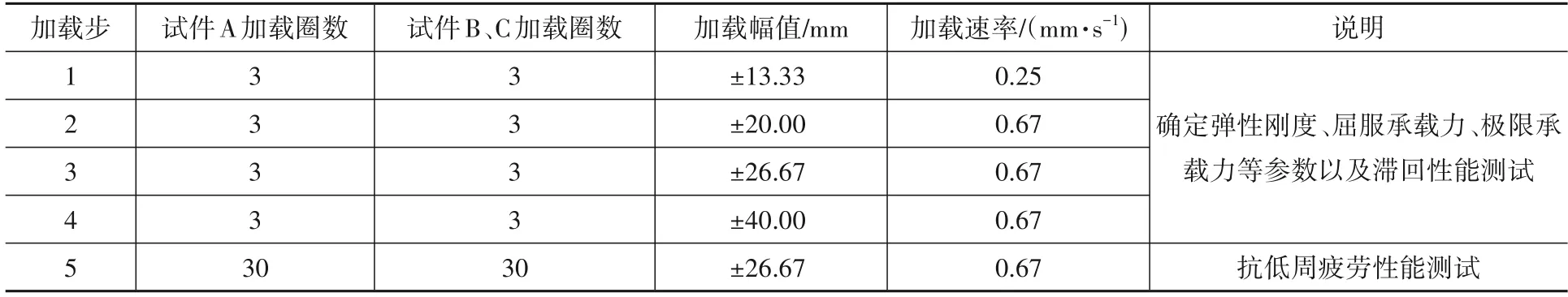

试验制度参考《建筑消能阻尼器》(JG/T 209—2012)[19]以及《建筑消能减震技术规程》(JGJ 297—2013)[20]中屈曲约束支撑的相关规定,加载控制方式为位移控制的低周循环加载。

试验的加载程序分为预加载阶段和正式加载阶段,采用分级加(卸)载。预加载采用力控制,±200 kN、±400 kN、±600 kN 各一次循环,以此检查试验装置的可靠性。正式加载阶段采用位移控制,依次在支撑长度(L)1/300、1/200、1/150、1/100 加载位移下拉伸和压缩往复各3 次,最后在支撑长度(L)1/150 加载位移下循环30圈,考查其疲劳性能是否符合要求。位移加载制度见表3。

表3 加载制度Table 3 Loading system

2.3 测量方案

试件整体轴向位移与所加荷载均采用计算机数据采集系统进行自动采集,在支撑的核心段两侧焊接位移计支架,用于放置拉线式位移计,可以测得支撑核心段的变形,消除支座变形的影响。在两端套筒与连接段部分分别布置位移计,以便测量外伸段位移。

3 试验结果及分析

3.1 试验现象

在正式加载过程中,试件A、B、C 都表现出了良好的性能,耗能芯板在加载过程中可以观察到较为明显的伸长及压缩现象,且连接段未出现屈曲失稳现象;约束套筒未出现局部膨胀等变形现象,亦未产生裂缝,具有足够的刚度和强度;加载过程中没有产生任何的异响。

在循环疲劳加载过程中,试件A、B、C 皆顺利完成了疲劳试验,三个试件的外观状态均未出现局部膨胀、整体屈曲等变形现象,芯板连接段未出现屈曲失稳现象,焊缝处未产生裂缝。疲劳试验完成后,三个试件皆未发生破坏,试件C的试验情况如图7所示。

图7 试件C试验情况Fig.7 Test situation of specimen C

3.2 滞回曲线

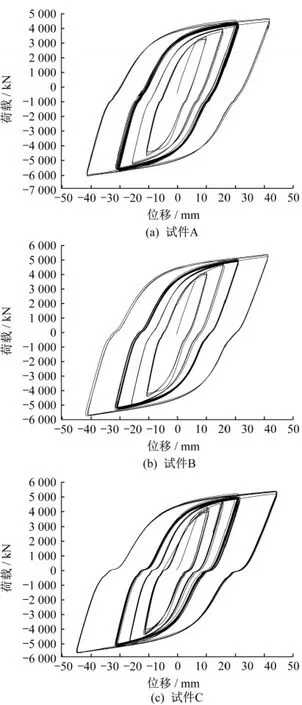

图8 为试验正式加载阶段得到的屈曲约束支撑滞回曲线,规定试验机的拉方向为负,逐级加载时三个试件的滞回曲线面积逐渐增大且较为饱满,同一级荷载的循环圈重合度好,三个试件均表现出稳定的耗能能力。在同级往复荷载加载情况下,没有出现明显的刚度、强度退化现象,钢材表现出一定的应变强化效应。且三个试件的芯板连接段均未出现屈曲失稳现象,滞回性能优良,连接段刚度满足支撑耗能需求。

图8 试件滞回曲线Fig.8 Hysteresis curve of specimens

因为耗能芯板与约束套筒存在间隙,在轴向力回到0 kN 上方时,三个试件的滞回曲线都会有滑移现象,其中,试件C 的相对滑移现象更明显,这是因为试件C 与试验装置安装之间存在安装缝隙。

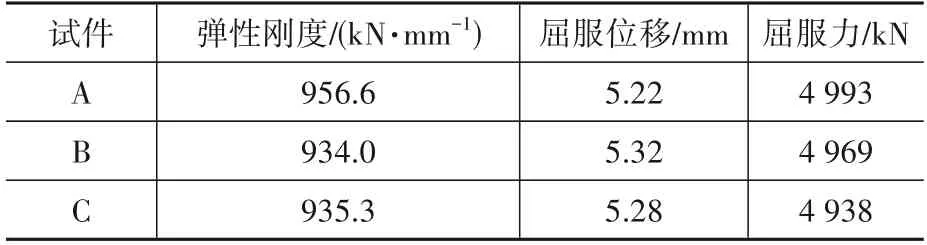

3.3 骨架曲线与双线性模型

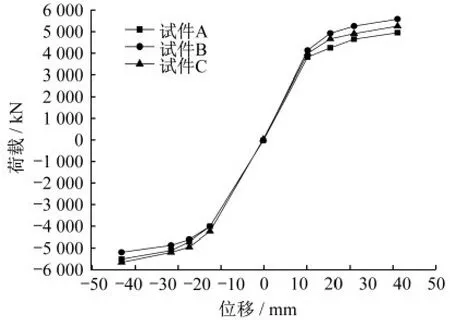

图9 是本试验得到的支撑轴向拉压变形与轴向力的骨架曲线,三个试件的骨架曲线呈双线性变化,支撑刚度在屈服后明显下降,后期趋于稳定。由于耗能芯板与外围约束体系之间铺设了2 mm 厚的防粘结滑移材料,减少了耗能芯板与约束套筒之间的摩擦力,受拉阶段与受压阶段的屈服后刚度相差不大。由各试件骨架曲线可知,屈曲约束支撑的恢复力模型可以考虑采用双线性模型来描述。

图9 试件骨架曲线Fig.9 Skeleton curves of specimens

图10 耗能系数计算示意图Fig.10 Schematic diagram of energy consumption coefficient calculation

3.4 疲劳性能与累计塑性延性

在加载幅值1/150的支撑长度(L),即±26.67 mm的疲劳性能测试时,试件A、B、C都能完成30圈的疲劳测试,且3 个试件的30 圈滞回曲线都较为饱满,滞回曲线重合度高,耗能性能良好,无失效现象产生。由此证明,本次设计的试件能满足疲劳测试要求。

累计塑性延性是评价支撑塑性变形性能的重要指标,通常用μCPD表示。累积塑性延性反映了支撑在循环荷载作用下的总塑性变形与屈服位移的比值,可根据滞回曲线按式(1)进行计算:

AISC 341-16(AISC 2016)[21](美国《钢结构建筑抗震规定》)要求屈曲约束支撑的累计塑性延性必须满足μCPD>200。根据式(1)分别计算出的试件A、B、C 的累计塑性延性为455、463、422,三个试件的累计塑性延性均达到200 以上,具有良好的塑性变形能力。结合表1 可知,试件C 的累计塑性延性略低于试件A、B,表明端部连接处加宽翼缘会使得支撑表现出更好的塑性变形能力。

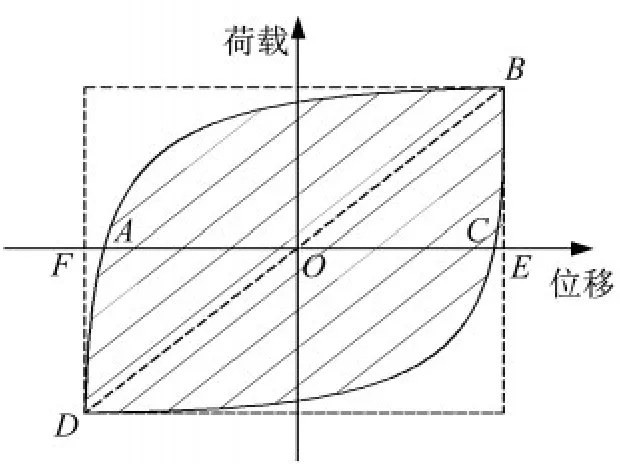

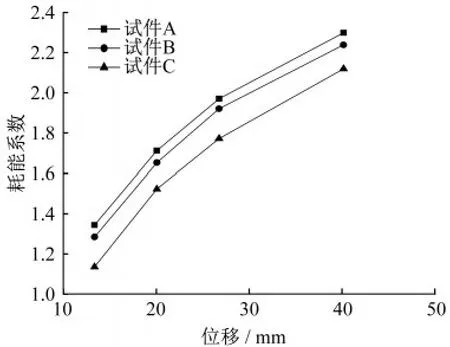

3.5 耗能系数

耗能系数[22]是评价支撑在地震作用下耗能能力的重要指标,耗能系数越大,说明支撑的耗能能力越强,耗能系数按式(2)进行计算:

式中:E为耗能系数;SΑBCD为滞回曲线所包围的面积;S∆BOE为∆BOE面积;S∆DOF为∆DOF面积。

根据式(2),试件A、B、C 分别在13.33 mm、20.00 mm、26.67 mm、40.00 mm位移加载时的耗能系数如图11 所示。由图11 可知,耗能系数随着芯板轴向变形值的增加呈增大趋势,且增加速度变慢,这是因为芯板达到了一定变形值,也就是进入到了塑性发展的后期阶段。结合表1 可知,试件A、B 的端部连接处均通过加宽翼缘设置加劲肋,所以,二者的耗能系数更为接近;端部连接处加宽翼缘比腹板处焊接钢板的耗能能力更好。

图11 试件A、B及C耗能系数对比Fig.11 Comparison of energy consumption coefficient of specimens A,B and C

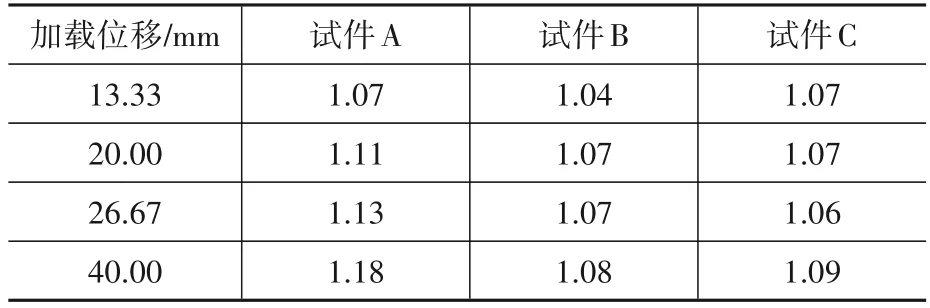

3.6 拉压不对称系数

拉压不对称系数的产生是由于耗能芯板在轴向拉压作用下会产生高阶屈曲,与约束套筒产生接触,从而产生摩擦力。在相同的加载幅值下,受压承载力会大于其受拉承载力。拉压不对称系数的计算公式为

式中:β为拉压不对称系数;Cmax为试件在某一应变幅值下的最大压力;Tmax为试件在同样应变幅值下的最大拉力。

根据式(3)计算得出试件A、B、C 分别在13.33 mm、20.00 mm、26.67 mm、40.00 mm 位移加载时的拉压不对称系数,见表4。

表4 试件A、B及C拉压不对称系数对比Table 4 Comparison of Asymmetry coefficient of tension and compression of specimens A,B and C

由表4 可知,试件B、C 的拉压不对称系数较试件A 更平均,波动更小;试件A 的拉压不对称系数均小于1.2,试件B 及试件C 的拉压不对称系数均小于1.1;随着加载位移的增大,拉压不均匀系数总体上呈增大趋势,主要是由于泊松效应,耗能芯材在轴向力作用下产生横向变形,挤压约束套筒,芯材与约束套筒摩擦增大,使得支撑的受压承载力高于受拉承载力,导致拉压承载力在加载时出现不对称性。

4 结论

本文提出了不同端部构造屈曲约束支撑,制作了3 根试件并对其进行拟静力试验研究,得到以下结论:

(1)对于焊接工字型芯板的屈曲约束支撑,两种端部连接方式的滞回曲线都十分饱满,耗能性能良好。当支撑在轴力作用下产生近似相等的位移时,端部连接处采用加宽翼缘设置加劲肋的方式使得支撑耗能的效果与变形能力更为明显。

(2)在构造合理的前提下,屈曲约束支撑的加宽翼缘和腹板处焊接加劲肋方式都表现出良好的滞回性能,3 个试件的滞回曲线饱满;耗能系数在1.1~2.3之间,耗能性能较好。其恢复力模型可以简化为双线性模型,在结构分析中更加便捷。

(3)在加载过程中由于泊松效应,芯材与约束套筒之间存在摩擦力,支撑出现拉压不对称性,无粘结滑移材料的布置使得支撑具有较好的拉压对称性,且拉压不均匀系数均小于1.2。支撑的累计塑性变形满足美国《钢结构抗震设计规定》的要求,最大达到463,大于规范要求的200。