机翼部段静力试验优化设计方法

王彬,郑建军,2,*,刘玮,王孟孟

1.中国飞机强度研究所 强度与结构完整性全国重点实验室,西安 710065

2.西安交通大学 航天航空学院 机械结构强度与振动国家重点实验室,西安 710049

现代飞机研发通常采用积木式试验验证体系,作为该体系最顶端的全机静力试验,是验证飞机总体传载、结构静强度的重要手段[1-3]。全机静力试验规模庞大,系统复杂,技术风险较高,在试验总体规划时合理通过部段试验验证方式可以更高效、更经济地验证结构承载能力、结构有限元模型等设计指标[4-6]。

将部段结构从全机结构中分离出来进行单独试验,最关键的就是模拟部段分离处的边界条件及部段本体载荷的施加[7-8]。边界条件模拟包含了结构边界的支持、连接刚度模拟、自由度的约束和载荷的传递[9-12]。模拟部件结构真实边界条件是结构静力试验中最大的难点,关系到试验考核的有效性,决定了试验的成败。

Jebacek[13]研究了一种小型飞机机身静强度适航验证方法,在机身各站位上施加弯矩、剪力和扭矩,在垂尾、平尾假件上施加集中载荷模拟机身真实载荷传递。Scherban等[14]通过复合材料机翼盒段试验研究航空用典型增强复合材料性能,试验件通过专用夹具固定于承力墙上,通过卡板系统施加典型飞机载荷。Shcherban等[15]研究了一种在同一架全尺寸飞机结构上结合进行静力和疲劳试验验证的方案,试验件包含了机翼、中机身及主起落架,验证结构有限元模型和极限承载能力;通过机翼盒段稳定性计算分析和试验验证确定了机翼上壁板受压承载能力。Ostergaard等[16]通过虚拟试验预测飞机结构强度,使用多层级细节非线性分析预测结构失效,详细描述了A380飞机机翼结构通过虚拟试验验证结构有效性过程及分析方法。

薛彩军等[17-18]研制了一套吊挂部段静力试验系统,解决了吊挂支持模拟、加载边界模拟等关键技术,验证了吊挂结构强度、刚度等设计指标,同时为吊挂有限元模型提供了试验数据支持。何志全等[19]在某大型民机缝翼试验中,针对机翼大变形下缝翼姿态、载荷方向、压心变化,将缝翼安装于真实机翼上并在机翼上进行配套加载模拟真实变形,模拟缝翼真实约束条件和受载情况。庞宝才等[20]以襟缝翼运动结构为研究对象,通过机翼盒段假件模拟襟缝翼支持刚度条件,采用矢量合成的方法模拟活动翼面随飞行姿态变化引起的载荷变化,保证载荷大小和方向随动加载。杜峰[21]将载荷幅值和方向分离,通过活动框架转动或平动实现襟缝翼随动加载。张柁等[22]针对某飞机襟缝翼疲劳试验中空间运动复杂、考核精度要求高,研发了一套空间复杂运动增升装置随动加载系统,实现了翼面偏转、加载点运动位置控制、载荷控制三者协调同步,确保了疲劳试验中翼面偏转全过程随动加载。王海军等[23]针对某型飞机复合材料平尾结构,根据平尾与机体真实连接情况提出了一种六自由度静定约束方法,并采用卡板加载方式施加平尾气动载荷和惯性载荷。机身筒段、翼身组合体试验中,通常需要在机身分离面(过渡段边框)处施加约束和传递外段机身累积载荷至考核段。刘兴科[24]研究了某运输类飞机翼身组合体支持/加载端盖设计,在此基础上实现了飞机六自由度静定支持和机身对接区大开口载荷施加。郭琼等[25]研究了超大直径机身特殊边界端盖设计、载荷转换和撑杆-差动组合静定约束系统设计。

目前,国内外针对多分离面且分离面刚度弱、大变形部件结构的边界模拟、约束、加载技术研究还较少。某型飞机为双梁式桁架机翼,长翼展大变形,为减小试验规模和复杂性,取其中一段机翼进行部段静力试验,研究机翼结构静强度和刚度特性,并验证其承载裕度以仿真模型精度。采用分级解耦的设计思路,基于有限元仿真模型开展机翼部段静力试验优化设计,提出了多铰支接头位移+主动载荷混合边界模拟,分离面加载假件刚度解耦设计与优化,桁架式机翼载荷优化设计与施加等试验设计与加载技术。

1 试验总体方案规划

某型飞机为联翼布局,翼展较长由多段机翼组成,各段机翼间通过多组单、双耳接头采用螺栓连接。全机稳定俯仰工况,是机翼承载最严重,载荷和变形最大,加载点多,实施难度也最大。2#翼段是整个机翼结构中连接最复杂、承载最严重的部位,取2#翼段进行单独部件试验,可以有效减小试验规模,验证关键结构部位承载能力及有限元模型,为全机稳定俯仰工况的实施奠定技术基础,提供数据支撑。2#翼段与内段机翼和外段机翼存在2个分离面,通过4个单耳接头与1#翼段相连,通过4个双耳接头与侧立板结构相连,外翼及后翼载荷通过侧立板传递到2#翼段。如何模拟2#翼段在全机结构中的真实变形状态,准确施加分离面约束和边界载荷,设计特殊结构翼面气动载荷及惯性载荷施加方案,是部件试验设计的重点和难点。

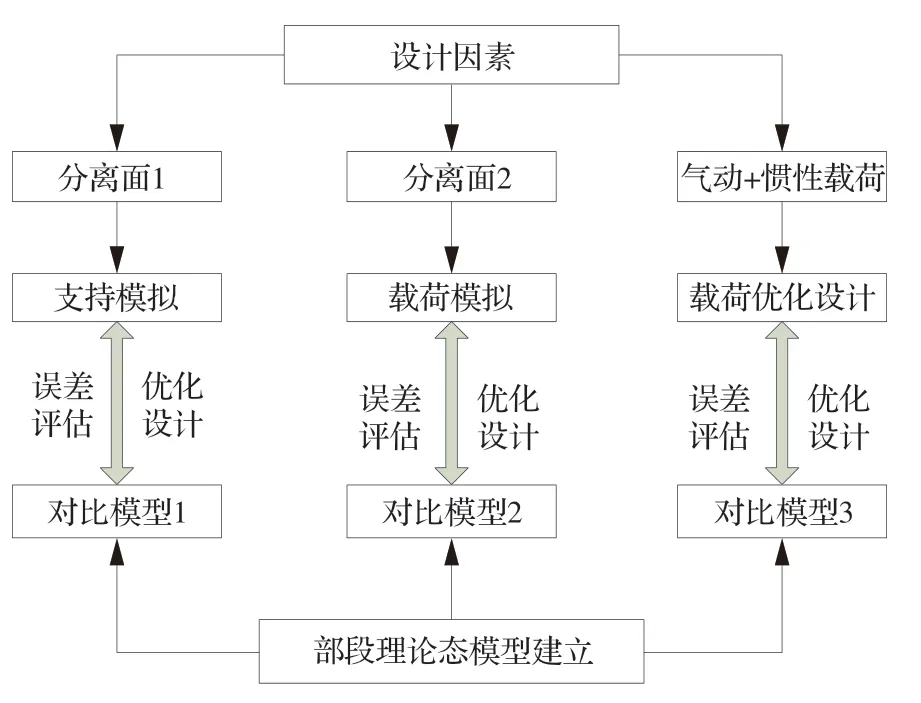

以有限元模型为基础,采用分级解耦的设计思想,将试验设计的各个影响因素逐级剥离,并建立相应的分析对比模型。根据结构响应误差进行试验各因素优化设计,评估每一级简化模拟带来的误差。使2#翼段2个分离面的约束支持和载荷模拟、气动载荷和惯性载荷的处理结果均达到最优状态。总体方案设计如图1所示。

图1 试验总体方案设计Fig.1 Overall scheme design of experiment

2 部段结构理论态仿真模型建立

为了便于试验设计过程中对比分析和优化设计,首先需要建立部段理论态仿真模型。部段理论态仿真模型基于全机有限元模型,通过与全机状态下仿真分析对比验证理论态仿真模型的准确性。

从全机模型中提取2#翼段有限元模型,与1#翼连接4个单耳接头处施加强制位移(全机状态稳定俯仰工况仿真结果中变形提取)作为位移约束,与侧立板连接4个双耳接头处施加主动力和主动矩(全机状态稳定俯仰工况仿真结果中载荷提取),气动载荷与全机稳定俯仰工况中2#翼段有限元节点载荷一致,惯性载荷根据试验件结构及设备重量通过惯性释放施加(加速度2.5g)。

对部件理论模型进行仿真分析,并与全机状态稳定俯仰工况进行结构响应(包含位移、接头载荷、应变)对比。

2.1 翼面变形对比分析

提取全机状态下和部件理论态前后梁节点位移响应,绘制成前后梁变形曲线,如图2所示。

图2 前后梁垂向变形对比Fig.2 Vertical deformation comparison of fore-beam and rear beam

从图2中机翼前、后梁垂向变形对比可知,部段理论态变形与全机状态下变形一致。从变形斜率和全机状态下机翼整体变形可以看出,2#翼段整体变形中刚体位移占主要部分,需要将刚体位移剔除后获得结构真实弹性变形。

为剔除2#翼段随整个机翼滚转和俯仰带来的刚体变形,获取前、后梁面内真实弹性变形,选取2#翼段结构中刚度最大、相对变形最小的位置建立局部坐标系(假设该区域受载后无相对变形)。在未变形状态下选取前梁与1#翼段对接上耳片、下耳片以及上耳片与前梁连接中心点建立前梁平面,以下耳片为中心原点,上、下耳片中心点连线为局部坐标系Z轴(垂向),翼展方向为Y轴,面外法向为X轴,建立变形前局部坐标系1。将全机坐标系依次绕X轴、Y轴和Z轴旋转再平移的方式建立全机坐标系与局部坐标系1转换矩阵R和平移向量D,将全机坐标系下前梁上各节点坐标(x,y,z)转化为局部坐标系1下坐标(x1,y1,z1)。根据全机状态变形后前梁与1#翼段对接上耳片、下耳片及上耳片与前梁连接中心点建立变形后前梁平面,以变形后下耳片为中心原点,变形后上、下耳片中心点连线为局部坐标系Z轴(垂向),翼展方向为Y轴,面外法向为X轴,建立变形后局部坐标系2。提取全机状态有限元节点三方向变形,得到变形后前梁各节点坐标。使用同样的方法将全机坐标系下变形后前梁各节点坐标(x′,y′,z′)转化为局部坐标系2下坐标(x2′,y2′,z2′),如图3所示。将变形后局部坐标减去变形前局部坐标得到前梁真实变形。

图3 前梁变形前后局部坐标系Fig.3 Local coordinate system before and after deformation of fore-beam

由于2#翼段翼展较长(10 m),微小的刚体转动会对位移计算产生较大影响。根据前梁上单耳根部中心点与上单耳中心点连线与前梁上、下单耳中心点连线相对角度变化对前梁垂向位移进行修正。变形后角度增加θ=0.25°,则修正后垂向位移为

得到修正后的前后梁挠度曲线如图4所示。

图4 前后梁挠度曲线Fig.4 Deflection curves of fore-beam and rear beam

2.2 约束端接头载荷对比分析

对比与1#翼段连接4个单耳接头载荷。全机状态下,4个接头单、双耳间通过螺栓连接(梁单元模拟)。部段理论态模型下,4个接头施加强制位移作为铰支约束。

从全机状态稳定俯仰工况的仿真结果中提取4个接头节点载荷,得到4个接头在全机坐标系下3个方向力和矩。将前梁上、下接头力和矩其转换到局部坐标系2下(前梁变形后局部坐标系),再将弯矩转化到前梁上、下接头上。得到全机状态下前梁上、下接头等效载荷。同理,可以得到后梁上、下接头等效载荷。

从部段理论态分析结果中提取4个接头节点载荷,并将其转换到前后梁变形后局部坐标系下。接头载荷对比结果如表1所示。

表1 前后梁接头载荷对比Table 1 Comparison of fore-beam and rear beam joint force

从表1可以看出,部段理论态接头载荷与全机状态等效接头载荷一致,部段理论态与全机状态下结构传力路径基本相符。

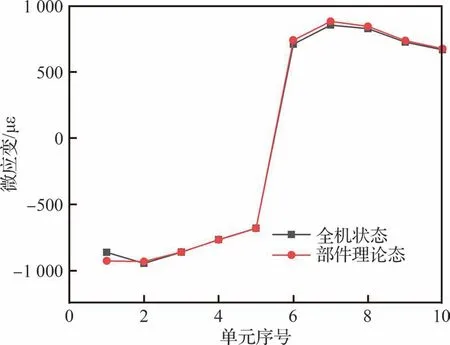

2.3 前后梁应变对比分析

通过主传力路径上应变对比进一步证明部段理论态模型的准确性。分别从全机状态和部段理论态仿真结果中提取前梁上翼面(压应变严酷部位)、后梁下翼面(拉应变严酷部位)部分单元材料方向主应变进行对比,如图5所示。

图5 全机状态与部段理论态应变对比Fig.5 Strain comparison of full scale state and component part theoretical state

由材料方向主应变对比可知,主传力路径上部段理论态应变趋势与全机模型应变趋势一致。综上所述,部段理论态建模准确,可以代表全机模型稳定俯仰工况下变形状态。

3 大变形边界模拟

2#翼段包含2个边界分离面,分别为与1#翼段连接4个单耳接头和与侧立板连接4个双耳接头。静力试验中需要对试验件进行悬空支持,确保试验过程中试验件姿态稳定,从而保证试验加载考核准确。同时约束应设置在结构刚度较大的部位,尽量不干涉试验件变形。精准模拟2#翼段真实边界条件,选定约束方案,施加分离面载荷,对结构考核准确至关重要。

提取部段理论态仿真结果中2#翼段分离面接头位移和载荷。与1#翼段连接4个接头相对面外变形小(变形后4个接头仍在一个平面内),接头载荷大,宜作为约束边界,与侧立板连接4个接头载荷小,利于进行载荷模拟。因此选定与1#翼段连接端4个接头作为试验约束和支持,与侧立板连接4个接头施加主动载荷来模拟2#翼段边界条件。

3.1 多铰支点超静定边界支持

根据结构真实连接情况(螺栓连接),在与1#翼段连接4个单耳接头处设置铰支约束,并固定与支撑立柱上。但由于分离面刚度较弱,各接头之间存在明显相对变形,此方法很难模拟各个接头的支撑刚度和相对变形,导致结构传力路径发生变化。

为了准确评估边界支持简化对试验考核的影响并进一步对边界进行优化,建立铰支约束下仿真模型,气动载荷、惯性载荷、与侧立板连接分离面载荷施加与部段理论态模型施加完全一致。通过与部段理论态仿真结果对比分析,约束端接头载荷、翼面变形均相差较大。此种约束方式会引起较大误差。

3.1.1 多铰支点边界支持优化设计

通过对比与1#翼段连接4个单耳接头相对变形可知,由于分离面支持刚度较弱,4个单耳接头间的相对变形不可忽略,铰支约束下传递到前、后梁4个接头上载荷发生变化。因此采用释放部分接头约束自由度,对部分接头施加主动载荷,采用位移+主动载荷的混合模拟方式对约束进行优化设计。

机翼累积弯矩传递到约束端后由上、下接头平衡,因此接头主要载荷为沿翼展方向载荷,前、后梁上接头受压,下接头受拉,如图6所示。为了保证传递到前、后梁4个接头翼展方向载荷准确,选取其中一个接头释放约束并施加主动载荷。根据理论态接头载荷,前梁载荷大于后梁,试验实施过程中施加压载易损伤试验件,从载荷施加可靠性与安全性角度考虑,选取后梁下接头释放3个方向约束并施加主动载荷。根据理论态接头变形结果分析,前梁2个接头和后梁2个接头间存在较大相对变形(垂向),在前梁和后梁上、下接头间各只设置一个垂向约束,使垂向相对变形得到释放。优化设计后的边界约束如图7所示。

图6 机翼弯矩传力路径分析Fig.6 Force transmission path analysis of wing bending moment

图7 优化后边界约束设置Fig.7 Setting of optimized boundary constraint

在后梁下接头施加y、z方向主动载荷,为使边界约束模拟尽可能精确,构造优化模型求解最优主动载荷。首先根据优化后的位移+主动载荷边界条件建立试验态有限元仿真模型,其余载荷均按理论载荷施加;选取约束端4个接头节点力F1、F2、F3、F4及 前、后 梁 材 料 方 向 主 应 变ε1,ε2,···,εn作为优化目标;提取理论态优化目标结构响应作为对比基准;搭建优化模型,以约束端后梁下接头主动载荷为优化设计变量,对应试验态有限元模型载荷卡片中节点载荷Fy、Fz,将该载荷卡片从整体模型(bdf文件)中分离,便于优化过程中载荷卡片更新;确定目标函数,将各优化目标响应误差归一化并线性加权后得到目标函数(式(5));设置遗传算法参数:基因数目N,种群规模NP,迭代次数G,交叉概率Pc,变异概率Pm;利用Matlab遗传算法工具箱开始载荷迭代:生成载荷种群→更新试验态有限元模型载荷卡片→提交Nastran进行仿真计算→从f06文件中提取目标响应→与理论态结构响应对比,计算目标函数→通过载荷种群的选择、交叉、变异生成新的载荷种群,直到设定最大迭代次数,输出最优载荷。基于遗传算法响应迭代的具体优化流程如图8所示。

图8 基于遗传算法的载荷处理步骤Fig.8 Load handling process based on genetic algorithm

3.1.2 误差评估

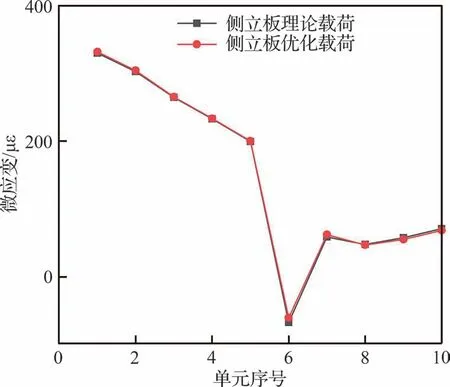

使用位移+主动载荷混合模拟2#翼段超静定连接边界支持,并构造优化模型对主动载荷进行优化。优化后的试验态与理论态前后梁垂向位移对比如图9所示,约束端4个单耳接头节点载荷对比见表2,前、后梁材料方向主应变对比如图10所示。

表2 支持优化后前后梁接头载荷对比Table 2 Comparison of fore-beam and rear beam joint force after support optimization

图9 支持优化后前后梁弯垂向位移对比Fig.9 Vertical deformation comparison of fore-beam and rear beam after support optimization

图10 支持优化后试验态与理论态应变对比Fig.10 Strain comparison of test state and theoretical state after support optimization

通过以上对比分析可知,翼尖处最大位移误差为-6.66%,由于机翼翼展较长,机翼任意微小偏转会带来较大位移误差;支持端4个接头载荷误差最大为-2.31%;材料方向主应变趋势基本一致。综上所述,边界支持优化设计后满足试验要求。

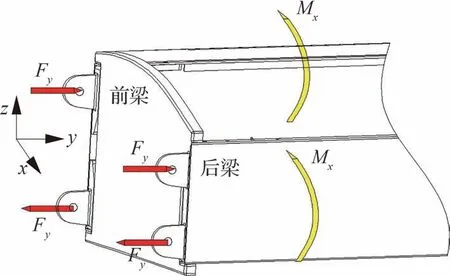

3.2 分离面载荷模拟

外翼及后翼载荷通过侧立板传递到2#翼段,试验中需要通过与侧立板连接4个双耳接头模拟侧立板分离面载荷。根据全机状态稳定俯仰工况仿真结果,每个接头载荷包含3个方向力和矩,如表3所示。工程中很难直接在双耳接头上施加多个方向力和矩,因此考虑设计侧立板加载假件,在侧立板假件上施加载荷传递到2#翼段。

表3 侧立板分离面载荷Table 3 Separation surface force of side plate

侧立板加载假件设计需要遵循以下原则:

1) 主传力路径不变,根据表3可知,侧立板传递到2#翼段主要载荷为机翼弯矩,需要保证假件载荷传递到前、后梁的载荷与原始载荷一致;假件设计时将前、后梁假件分离,使前、后梁抗弯刚度解耦,保证前梁假件施加弯矩直接传递到2#翼段前梁,后梁假件施加弯矩直接传递到2#翼段后梁。前梁剪力和弯矩通过一组垂向加载接头进行模拟,如图11中F3_1和F3_2,后梁剪力和弯矩通过一个垂向加载接头模拟,如图11中F3_3。

图11 侧立板加载假件设计及载荷施加Fig.11 Replacement part design and load assigning of side plate

2) 保证侧立板假件施加载荷和原始载荷传递到2#翼段前、后梁总载总矩不变(小载荷可以忽略)。根据前梁、后梁累积弯矩在航向和展向方向分量,确定前、后梁假件设计角度(与梁腹板平面偏角)。

3) 前梁航向载荷在加载假件单耳上施加F1,后梁展向载荷在假件单耳上施加F2。

4) 前、后梁将通过2根杆连接成三角形,保证加载假件整体定位和加载过程中整体稳定性的,只提供侧向连接(三角形面内)刚度,而不增加前、后梁抗弯刚度。

5) 假件上预留扣重接头,可以扣除加载假件自身重量,不对2#翼段产生附加载荷。

3.2.1 载荷优化设计

将侧立板前梁载荷分解到前梁加载假件3个单耳接头上。将侧立板后梁载荷分解到后梁加载假件2个单耳接头上。

为优化侧立板加载假件接头载荷,首先建立一组对比模型,对比模型中约束一致,均不施加惯性载荷和气动载荷。理论态模型中施加侧立板理论载荷(全机模型中提取),试验态模型根据加载假件几何形状建立侧立板加载假件有限元模型,并通过梁单元将其与2#翼段连接,在侧立板假件接头上施加假件接头初始载荷。

对试验态进行仿真分析,计算目标响应对假件接头载荷的灵敏度系数,组装灵敏度矩阵。提取初始分载结果下试验态目标响应,与理论态目标响应作差得到误差向量。

构建优化模型,以假件接头载荷增量为设计变量,以结构目标响应(前、后梁材料方向主应变、与1#翼段4个连接单耳节点载荷)为优化目标,根据灵敏度矩阵和误差矩阵构造二次规划方程求解加载节点载荷增量,叠加初始载荷后得到最优假件接头载荷。

灵敏度矩阵为

二次规划目标函数为

式中:

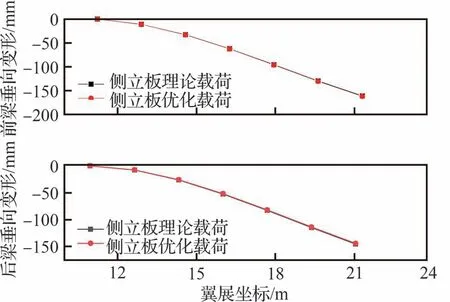

3.2.2 误差评估

为了评估分离面载荷模拟的准确性,对优化后的试验态与理论态进行对比分析。假件优化设计后前后梁垂向位移对比如图12所示,约束端4个单耳接头节点载荷对比如表4所示前后梁材料方向主应变对比如图13所示。

表4 假件优化设计后前后梁接头载荷对比Table 4 Comparison of fore-beam and rear beam joint force after optimization design of replacement part

图12 假件优化设计后前后梁弯曲变形对比Fig.12 Vertical deformation comparison of fore-beam and rear beam after optimization design of replacement part

图13 假件优化设计后试验态与理论态应变对比Fig.13 Strain comparison of test state and theoretical state after optimization design of replacement part

由以上对比分析可知,位移趋势完全一致;支持端4个接头载荷误差最大为-3.38%;材料方向主应变趋势完全一致。综上所述,侧立板分离面假件优化设计后载荷施加精度满足试验要求。

4 气动载荷及惯性载荷优化设计

4.1 气动载荷及惯性载荷处理

稳定俯仰工况下理论态气动载荷为均布在整个2#翼面上有限元节点载荷,惯性载荷为结构和设备重力的2.5倍。将气动载荷和结构分布惯性载荷按照载荷等效原则和就近分配原则处理到前、后梁加载节点上,保证处理前后总载总矩不变[26-27]。发动机集中惯性载荷在发动机假件接头上(真实发动机结构重心处)施加。

为优化机翼加载节点载荷,首先建立试验态仿真模型,以理论态模型为基础,在翼面前、后梁加载节点处建立柔性单元,施加试验态加载节点载荷,约束方式和侧立板分离面载荷施加均与理论态模型保持一致。确定优化目标,提取理论态目标响应作为对比基准。随机生成一组加载节点向量并对其进行试验态数值仿真,提取目标响应后建立目标响应-载荷矩阵,根据线弹性分析叠加原理,后续载荷迭代过程中可以通过矩阵运算获取结构响应,无需更新试验态有限元模型进行仿真分析,提高了优化效率。

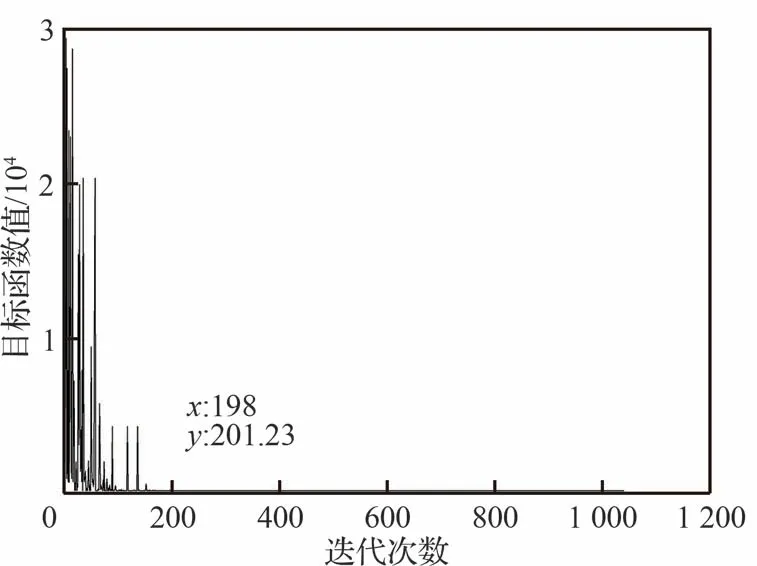

以机翼加载节点载荷为设计变量,以总载总矩不变为等式约束条件,以结构目标响应(前、后梁材料方向主应变)为优化目标,构造优化模型。使用遗传算法对加载节点载荷进行迭代,使目标响应收敛,得到最优机翼加载节点载荷。具体实现步骤如下:

步骤1根据结构承载能力和受载状态设置加载节点载荷上、下限制,建立总载总矩(气动+惯性)平衡方程。

步骤2设置遗传算法参数,包括基因数目N、种群规模NP,迭代次数G,交叉概率Pc和变异概率Pm。由于加载节点数量较多,为避免陷入局部最优解,将种群规模设置为50。

步骤3初始化载荷种群,计算目标函数,保证各结构响应相对误差绝对值线性加权和最小。根据目标函数对种群排序后映射成适应度函数(0~1区间内)。

步骤4基于“轮盘赌”选择法进行选择,基于概率进行交叉和变异,产生新一代群体。

步骤5判断是否到达最大迭代次数,如否,则转步骤3,若是,将种群中最优染色体输出,得到最优机翼加载节点载荷。

其适应度进化曲线如图14所示。

图14 遗传算法适应度进化曲线Fig.14 Fitness evolution curve of genetic algorithm

4.2 误差评估

为了评估气动载荷和惯性载荷处理结果,对优化后试验态与理论态结构响应进行对比分析。位移对比如图15所示,约束端4个单耳接头节点载荷对比如表5所示,前、后梁材料方向主应变对比如图16所示。

表5 载荷优化后前后梁接头载荷对比Table 5 Comparison of fore-beam and rear beam joint force after load optimization

图15 载荷优化后前后梁弯曲变形对比Fig.15 Vertical deformation comparison of fore-beam and rear beam after load optimization

图16 载荷优化后试验态与理论态应变对比Fig.16 Strain comparison of test state and theoretical state after load optimization

由以上对比分析可知,位移趋势完全一致;支持端4个接头载荷误差最大为3.43%;材料方向主应变趋势完全一致。综上所述,气动+惯性载荷优化设计后载荷施加精度满足试验要求。

4.3 载荷施加方式

由于机翼为桁架式布局且无表面蒙皮,传统的胶布带/拉压垫加载方式无法实施。根据机翼结构形式,在前、后梁下放布置加载垫块,如图17所示。通过柔性绳索将加载块与杠杆系统连接,组合成加载点。

图17 机翼加载块设计Fig.17 Design of wing loading block

5 结 论

研究了某飞机机翼部段静力试验优化设计方法,包含边界支持模拟,边界载荷优化,气动+惯性载荷优化设计与特殊机翼结构载荷施加方法。使用逐级解耦的设计思想,结合有限元仿真分析开展试验优化设计,具体包含如下内容:

1) 针对机翼2#翼段结构连接形式及载荷形式,规划部段静力试验总体设计方案,以有限元数值仿真分析为基础,对各设计因素逐级解耦。

2) 根据全机有限元模型与全机状态仿真分析结果建立部段理论态有限元模型;通过与全机状态下结构响应对比分析,对理论态仿真模型进行评估,以此作为后续试验优化设计对比基础。

3) 开展了分离面多铰支点超静定边界支持研究,提出位移+主动载荷混合模拟的边界支持方法,释放部分位移约束并施加主动载荷,根据新的边界条件,建立了试验态有限元模型;搭建遗传算法优化模型,使用基于考核目标等效+模型迭代的方法对边界载荷进行优化,保证传递到各接头载荷与全机状态下尽量一致,边界模拟不影响结构变形和传力路径,使试验考核更加真实有效。

4) 开展了分离面复杂载荷简化及高精度模拟研究,加载假件刚度解耦设计模拟分离面载荷;根据加载假件建立试验态模型,构造灵敏度矩阵及误差矩阵;搭建二次规划优化模型,基于结构目标响应等效(前后梁应变及支持端接头载荷)进行载荷优化设计与误差评估。

5) 开展了机翼气动载荷及惯性载荷优化设计,根据机翼加载节点建立试验态有限元模型,进行数值仿真分析并构造响应-载荷矩阵;搭建遗传算法优化模型,基于结构目标响应等效对机翼结构惯性载荷和气动载荷进行优化设计与误差评估;并针对桁架式机翼设计了专用加载工装。