铺层方式对CFRP-Al胶接接头疲劳行为的影响

邹田春,巨乐章,管玉玺,李泽钢,陈红呈

中国民航大学 安全科学与工程学院,天津 300300

碳纤维增强复合材料(Carbon Fiber Reinforced Plastics,CFRP)具有重量轻、耐久性好和可设计性强等优点,被广泛用于航空航天等领域[1-3]。目前,CFRP层合板仍无法完全替代金属材料,因此CFRP层合板与金属的连接已成为航空领域中关注的关键技术之一[4-6]。相比于传统的铆钉连接、螺栓连接等机械连接结构,胶接结构具有重量轻、绝缘性好、无钻孔应力集中等优点,被广泛应用于飞机襟翼、尾翼等部位[7-8]。

铺层方式、搭接长度、胶层厚度等因素均可对复合材料胶接结构的力学性能产生一定影响,其中铺层方式可以通过改变层间应力来改变CFRP层合板的力学性能,为复合材料的设计提供参考[9-14]。目前,国内外大量研究者通过试验或仿真的方法研究了铺层方式对复合材料接头胶接性能的影响,例如:Jiang等[9]通过试验研究了铺层方式对CFRP-CFRP胶接接头准静态失效行为的影响规律。结果表明,[0/90]12和[0/90/45/-45]3s接头的载荷与位移线性相关,而[45/-45]12接头的载荷-位移曲线近似为非线性。Kadioglu等[10]通过试验与仿真相结合的方法探究了铺层方式为[±10]5s、[±20]5s和[±45]5s的玻璃纤维增强复合材料(Glass-Fiber Reinforced Plastic, GFRP)胶接接头在弯曲载荷作用下的破坏模式。研究发现,[±20]5s和[±45]5s接头出现分层破坏,而[±10]5s接头发生大面积的胶层内聚破坏,且层间剪切效应随着铺层角度的增大愈加明显。

当前国内外对不同铺层方式下复合材料单搭接胶接接头准静态力学性能的研究较为成熟。然而,飞机在长期服役过程中,不可避免会受到着陆撞击载荷、座舱增压载荷等循环载荷的作用,且飞机结构中有50%~90%的机械失效是由循环载荷引起的[15-16]。同时,由于胶接结构具有密封性强的特点,内部损伤不易及时检出,易导致损伤累积,对飞机服役寿命及乘客安全造成严重威胁。因此,研究疲劳载荷下复合材料胶接结构的损伤及失效行为具有重要工程意义。

Meneghetti等[17]通过疲劳试验对不同铺层方式下CFRP-CFRP胶接接头的失效行为进行了研究。结果表明,对于[0]6接头,疲劳裂纹主要在胶粘剂与被胶接件界面扩展,对于[45/02]s和[452/0]s接头,疲劳裂纹主要在复合材料层间扩展。Shin和Lee[18]在失效载荷水平为30%、40%、50%、60%、70%时研究了铺层方式对CFRP-钢共固化接头疲劳性能的影响。结果表明,[0]16接头在失效载荷水平为70%时具有良好的疲劳特性,而[±45]4s接头在其余载荷水平下具有良好的疲劳性能。Hedayati等[19]通过试验比较[0/90]2s和[0/45/-45/90]s接头拉伸疲劳性能发现,由于[0/45/-45/90]s接头在裂纹前端的应力较大,导致其疲劳寿命远大于[0/90]2s。目前,铺层方式对单搭接胶接接头疲劳行为的影响研究大多通过试验的方法进行,采用有限元方法对不同铺层方式接头在疲劳载荷作用下的疲劳行为和损伤演化的研究尚不充分,这在一定程度上限制了单搭接胶接接头疲劳破坏机制的揭示。

因此,基于循环内聚力模型(Cyclic Cohesion Zone Model,CCZM),采 用Abaqus建 立CFRP-铝合金单搭接胶接接头有限元仿真模型,设置CFRP层合板的铺层方式分别为[0/90]4s、[0/45/-45/90]2s、[45/-45]4s,对接头的疲劳损伤进行模拟。首先,将仿真得到的接头疲劳寿命与试验值进行比较,证明模型的有效性。其次,基于接头的刚度退化曲线、裂纹扩展情况、损伤演化过程及应力分布特征,探究铺层方式对CFRP-铝合金单搭接胶接接头疲劳行为的影响。

1 试验材料和方法

1.1 试验材料

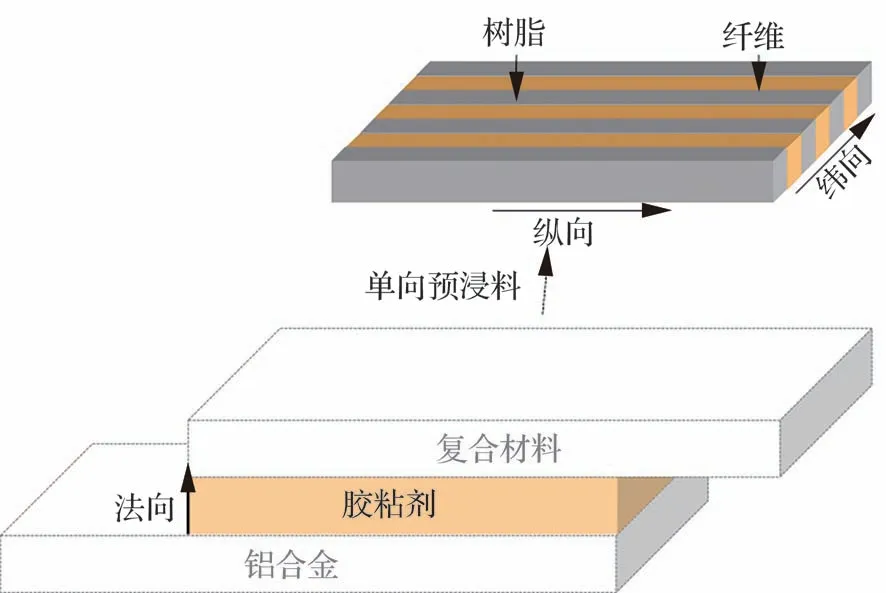

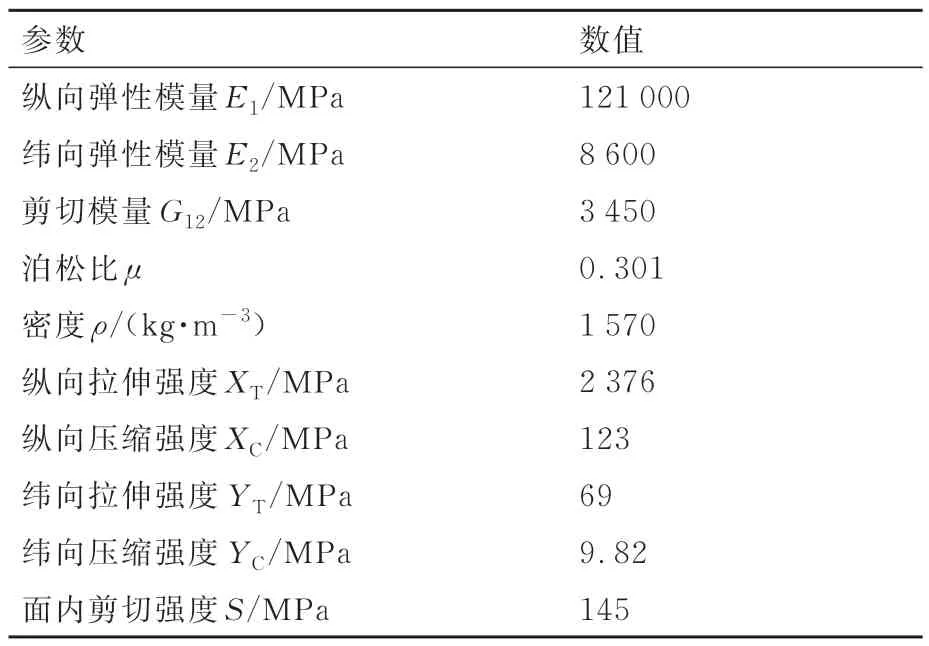

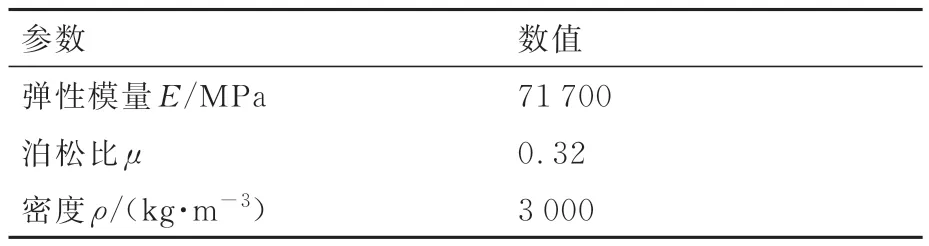

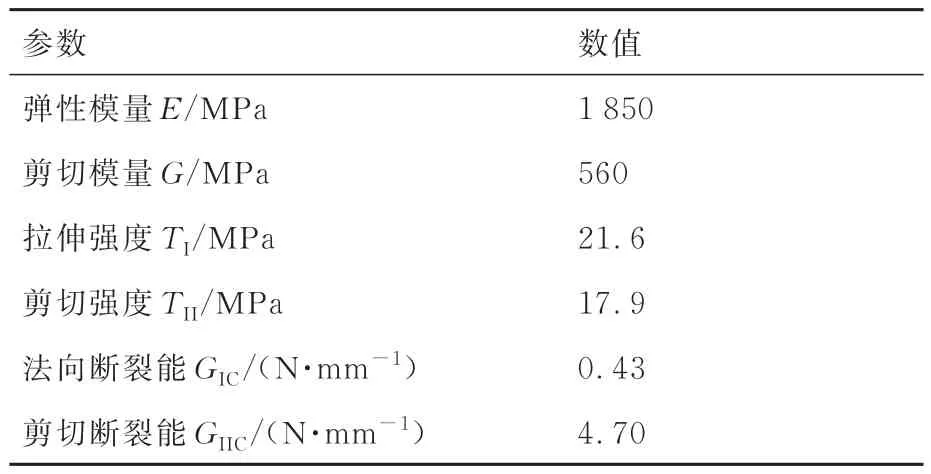

选择[0/90]4s、[0/45/-45/90]2s、[45/-45]4s3种典型铺层方式的CFRP层合板和铝7075-T651板作为被胶接件,通过双组分环氧树脂胶粘剂Araldite 2015制备单搭接胶接接头。其中,CFRP层合板由碳纤维/环氧树脂(USN15000/7901/RC33)单向预浸料通过热压罐制备。碳纤维/环氧树脂单向预浸料、铝合金板和胶粘剂的材料参数见表1~表3[20-22],且单向预浸料和胶粘剂的材料方向示意图见图1。

图1 材料方向示意图Fig.1 Schematic diagram of materials direction

表1 USN15000/7901/RC33单向预浸料性能[20]Table 1 Material properties of USN15000/7901/RC33 unidirectional prepreg[20]

表2 7075铝合金板材料性能[21]Table 2 Material properties of Al 7075[21]

表3 Araldite 2015材料性能[22]Table 3 Material properties of Araldite 2015[22]

1.2 接头制作

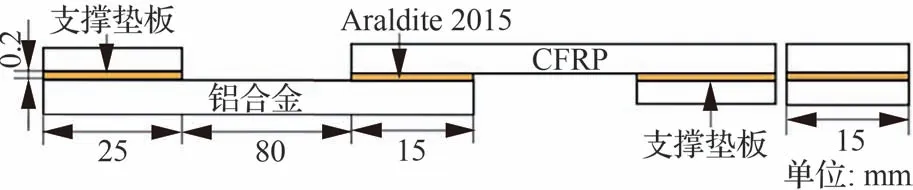

根据T/CSAE 171-2020[23],将CFRP层合板和铝合金板分别切割成尺寸为120 mm×25 mm×1.65 mm和120 mm×25 mm×1.5 mm的矩形板,接头搭接长度和胶层厚度分别设计为15 mm和0.2 mm,具体结构参数如图2所示。

图2 CFRP-铝合金单搭接接头结构示意图Fig.2 Structure schematic diagram of CFRP-Al single lap adhesive joints

粘接试样前,采用180 μm砂纸对被胶接件的粘接表面进行打磨处理以增加表面粗糙度,随后使用丙酮去除粘接表面的碎屑和污染物。为了确保试验结果可靠,采用0.2 mm校准垫片和与被胶接件等厚的支撑垫板对接头胶层厚度进行精准控制,通过上、下压板对接头进行加压,并在室温下进行固化,胶厚控制方法如图3所示。

1.3 试验方法

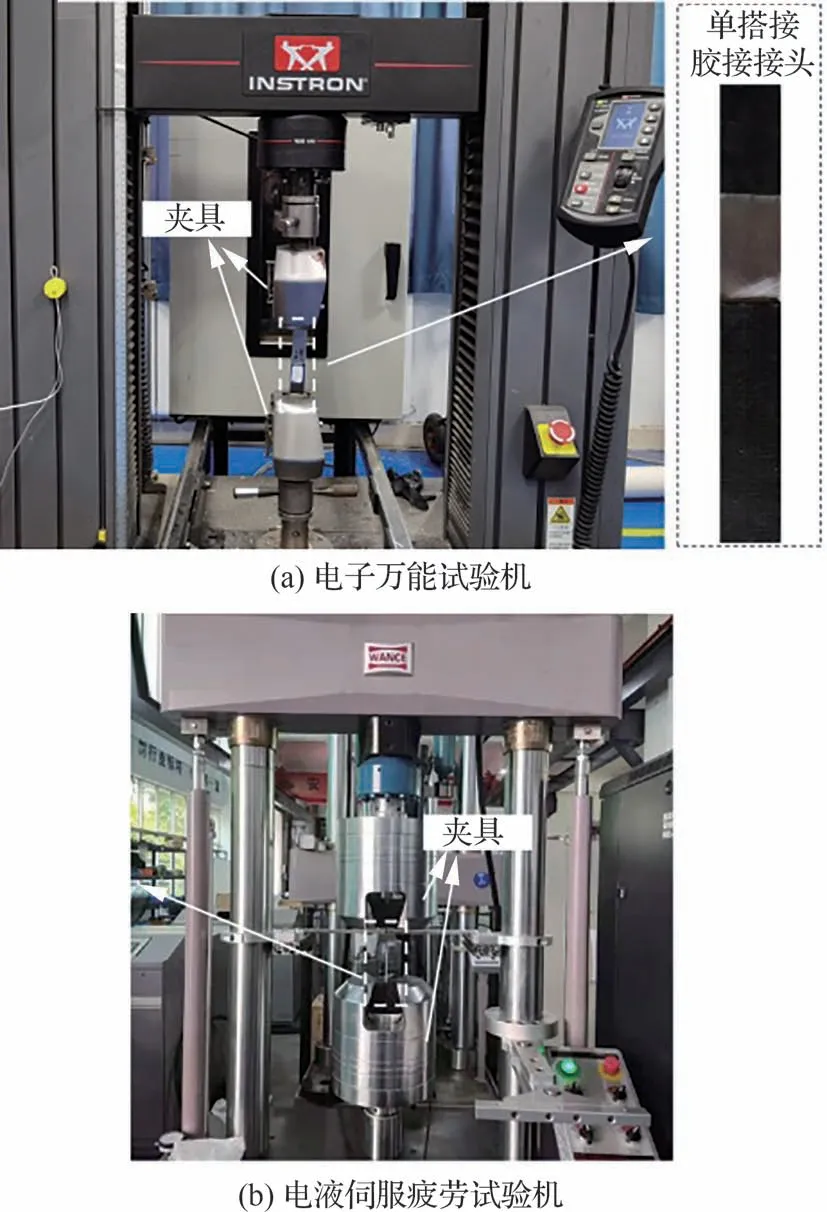

采用电子万能试验机和电液伺服疲劳试验机分别对接头进行准静态拉伸试验和拉-拉疲劳试验,试验设备如图4所示。准静态拉伸过程中,参 照ASTM D5868-01[24],设 置 拉 伸 速 率 为2 mm/min。通过准静态拉伸试验获得不同铺层方式下接头的失效载荷并用于确定疲劳试验过程中的最大循环载荷值,参照T/CSAE 171-2020[23]的试验设置方法,设置4组有效载荷水平(疲劳寿命均小于106循环),且每组载荷水平下测试4个样本,以确保试验结果的重复性和可靠性。疲劳试验的频率设置为30 Hz,载荷比为0.1。

图4 试验设备Fig.4 Testing equipment

1.4 疲劳寿命分析方法

相较于正态分布、对数正态分布等分布模型,双参数Weibull分布模型常用来分析胶接接头的疲劳寿命,平均疲劳寿命(Mean Time to Fatigue, MTTF)为[25]

式中:f(t)为概率密度函数,函数中t为随机变量,代表接头的疲劳寿命;α为形状参数;β为尺度参数;Γ为伽马函数。为了获得α和β值,需引入可靠性函数:

对式(2)两边分别取对数,可得

观察式(3)可知,ln ln[1/R(t)]与lnt为线性关系,则α、β可以通过截距求出。但是,由于R(t)的计算较为困难,通常定义代替可靠性函数近似计算可靠性函数值:

式中:i为某一载荷水平下试样序列号;n为某一载荷水平下疲劳样品总数。

2 裂纹扩展理论分析

Pairs公式建立了应力强度因子和裂纹扩展速率之间的关系,是当今工程应用中预测疲劳裂纹扩展寿命理论的基础,常被用来描述裂纹扩展阶段的接头断裂行为[26]。其形式为

式中:a为疲劳裂纹长度;N为循环次数;C、m均为 材 料 常 数,根 据He等[27]研 究 成 果,Araldite 2015的C、m分别为1.29×10-10、2.93;ΔK为应力强度因子。

对于胶接接头,常使用能量释放率Gmax代替ΔK,即Pairs公式[28]:

根据线弹性断裂力学,可以通过式(7)来确定粘接接头的Gmax[29]:

式中:Fmax为最大循环载荷;b为搭接区域宽度;c为接头柔度,可通过接头刚度求得。

3 有限元分析模型

胶层的内聚失效是CFRP-铝合金胶接接头在疲劳载荷作用下较为主要的失效模式,因此考虑胶层的损伤对探究CFRP-铝合金胶接接头在循环载荷作用下的损伤机制尤为重要[27]。双线性内聚力模型(Cohesion Zone Model,CZM)简洁高效,常被用来模拟胶层的损伤[30]。然而,静力学常用的单调内聚力模型(Monotonic Cohesion Zone Model,MCZM)只考虑了所施加载荷水平的大小,无法较好地模拟循环中载荷的加卸载过程[31]。因此,在简单的单向张力-位移关系中引入疲劳、损伤累积等概念,构成包含损伤的循环内聚力模型(Cyclic Cohesion Zone Model,CCZM),对胶层的损伤演化过程进行模拟。

3.1 循环内聚力模型

在循环加载的过程中,疲劳损伤往往表现为材料刚度的退化。在CCZM(图5)中,将材料刚度的退化用损伤因子来表征。损伤通常可以分为一次性加载过大所造成的单调损伤和循环加载过程产生的疲劳损伤[32]。

图5 CCZM本构模型Fig.5 Constitutive model of CZZM

根据Siegmund损伤理论,在循环加载过程中,当前的内聚强度为

式中:σmax,0、τmax,0为初始的最大法向与切向应力,D为损伤因子。

式中:δf为失效位移;δ0为模型的特征位移,即损伤起始位移;δmax为当前最大位移。损伤因子可以分为单调损伤Dm与疲劳损伤Df两部分,疲劳损伤Df的计算准则为

式中:Δū为当前的位移增量;Tn为当前的应力增量;H为Heaviside函数;Δu为累积的位移增量之和。δΣ和f0为疲劳损伤的两个参数,其中δΣ为损伤阈值,通常为特征位移的倍数,f0为门槛因子,介于0~1之间,表示可以计算损伤的应力幅值与初始最大应力之比。

若当前位移Δūt的最大值与前一时刻位移的最大值之差大于特征位移δ0,则开始计算单调损伤Dm,计算准则为

最终,损伤总值D为疲劳损伤Df与单调损伤Dm之和,当损伤因子累计达到1的时候,表示该处已完全破坏,产生裂纹扩展。

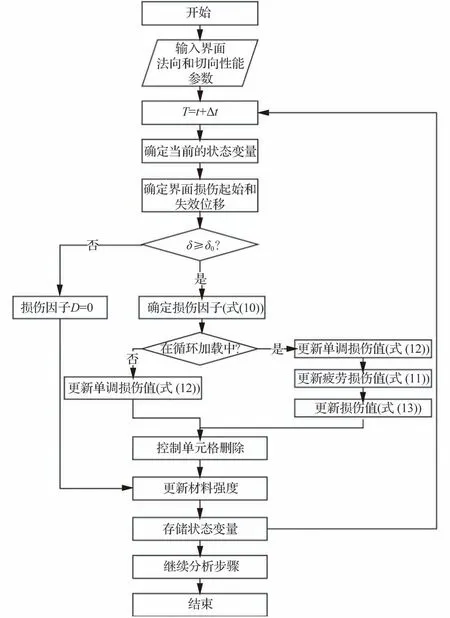

由于Abaqus只提供了准静态条件下的CZM的本构关系,因此通过编程UMAT子程序来实现CCZM的本构模型,实现过程如图6所示。

图6 程序流程图Fig.6 Procedure flow chart

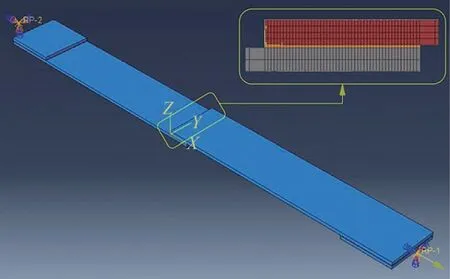

3.2 CFRP-铝合金胶接接头有限元模型

建立CFRP-铝合金三维单搭胶接接头的有限元模型,如图7所示。设置CFRP层合板、铝合金板和胶层的网格类型分别为SC8R、C3D8R和COH3D8。为了使计算结果更为准确,对接头的搭接区域网格进行细化。有限元模型的边界条件为:左端完全固定,右端首先通过Ramp直线型幅值曲线将载荷施加至循环载荷的最低值,再使用periodic周期型幅值曲线施加轴向正弦疲劳载荷。

图7 CFRP-铝合金单搭接胶接接头仿真模型Fig.7 Simulation model of CFRP-Al single-lap adhesive joint

4 结果与讨论

4.1 疲劳寿命分析

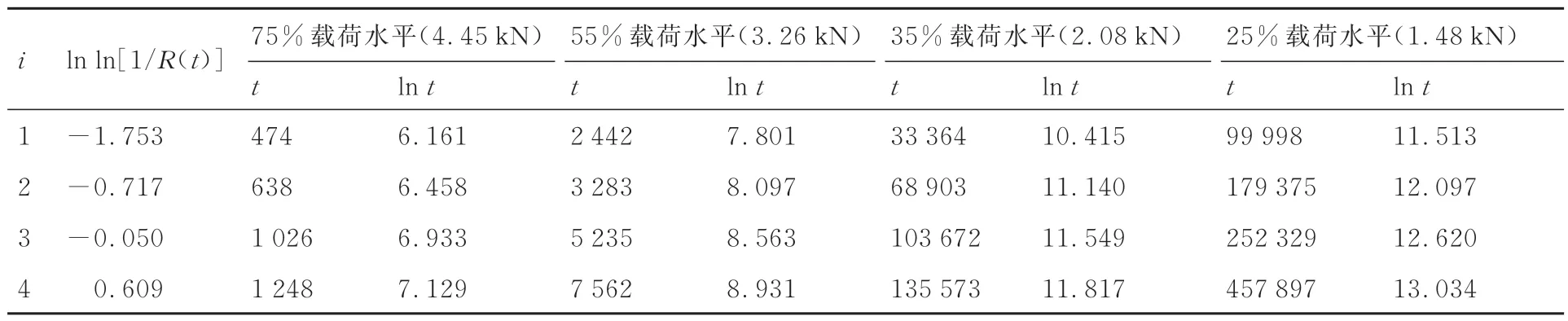

通过试验获得不同铺层方式下接头的疲劳寿命如表4~表6所示。基于式(3),将ln ln[1/R(t)]和lnt线性拟合,得到了威布尔(Weibull)分布数学模型的形状参数α和尺度参数β,如图8所示,并计算得到不同铺层方式下接头的平均疲劳寿命,见表7。观察发现[0/90]4s、[0/45/-45/90]2s、[45/-45]4s接头可获得有效疲劳寿命的最低载荷水平分别为25%、35%和45%,对应最大载荷值分别为1.48、1.54、1.58 kN,说明随着CFRP层合板中0°铺层所占比例的增加,接头可获得有效疲劳寿命的载荷水平范围越大,但可承受的最大循环载荷值相差不大。

图8 接头疲劳寿命Weibull概率图Fig.8 Weibull probability plot of joint fatigue life

表4 [0/90]4s接头疲劳寿命Table 4 Fatigue life of [0/90]4s

表5 [0/45/-45/90]4s接头疲劳寿命Table 5 Fatigue life of [0/45/-45/90]4s

表7 不同铺层方式下接头疲劳寿命Table 7 Fatigue life of joints with different stacking sequences

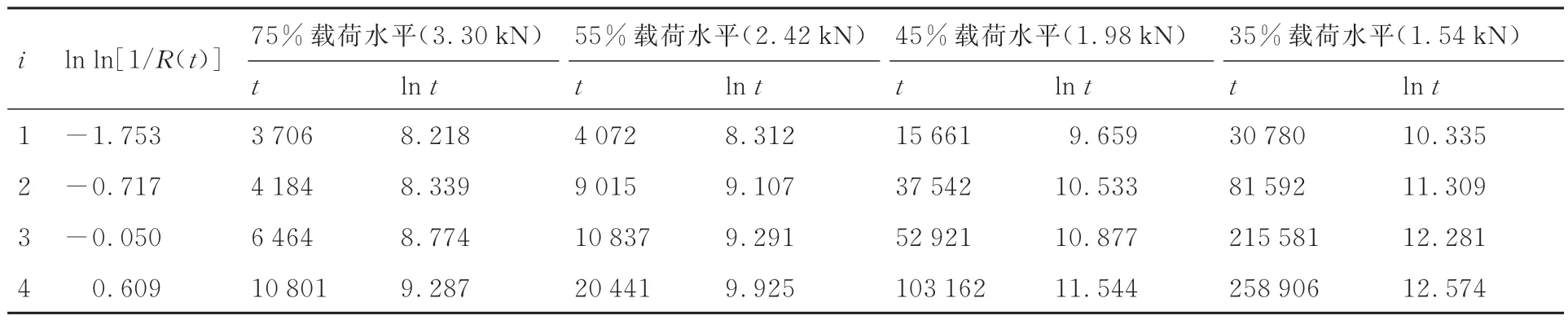

图9为3种铺层方式下接头疲劳寿命的试验值与仿真值对比,相对百分误差见表7。观察发现,疲劳寿命的试验值和仿真值存在一定的误差,这是因为对于复合材料来说,纤维在结构上具有很大程度的随机性,包括纤维尺寸、纤维位置、纤维形状等广泛存在的随机性,这些随机性导致了复合材料内部存在局部的薄弱环节,例如纤维尺寸个别偏小、纤维位置局部稀疏、纤维截面形状不完全规则等,使结构分散性较大,而仿真所建立的复合材料的纤维结构相对均匀,从而造成了试验值和仿真值存在一定误差[33]。此外,发现仿真所得到的疲劳寿命值略高于试验值,主要原因有:首先,试件在制作过程中,胶层内部不可避免会出现轻微缺陷,使接头整体强度下降,寿命减小,从而导致仿真结果略高;其次,在疲劳试验过程中,随着循环次数的增加,接头内部会由于长时间做功温度升高,进而影响接头强度,从而造成了试验结果较低[34]。但是,仿真所得到的接头疲劳寿命值均在试验误差范围之内,且两者的相对误差小于5%,进而验证了仿真模型的有效性。

图9 接头疲劳寿命仿真与试验对比Fig.9 Simulation and experimental comparison of joint fatigue life

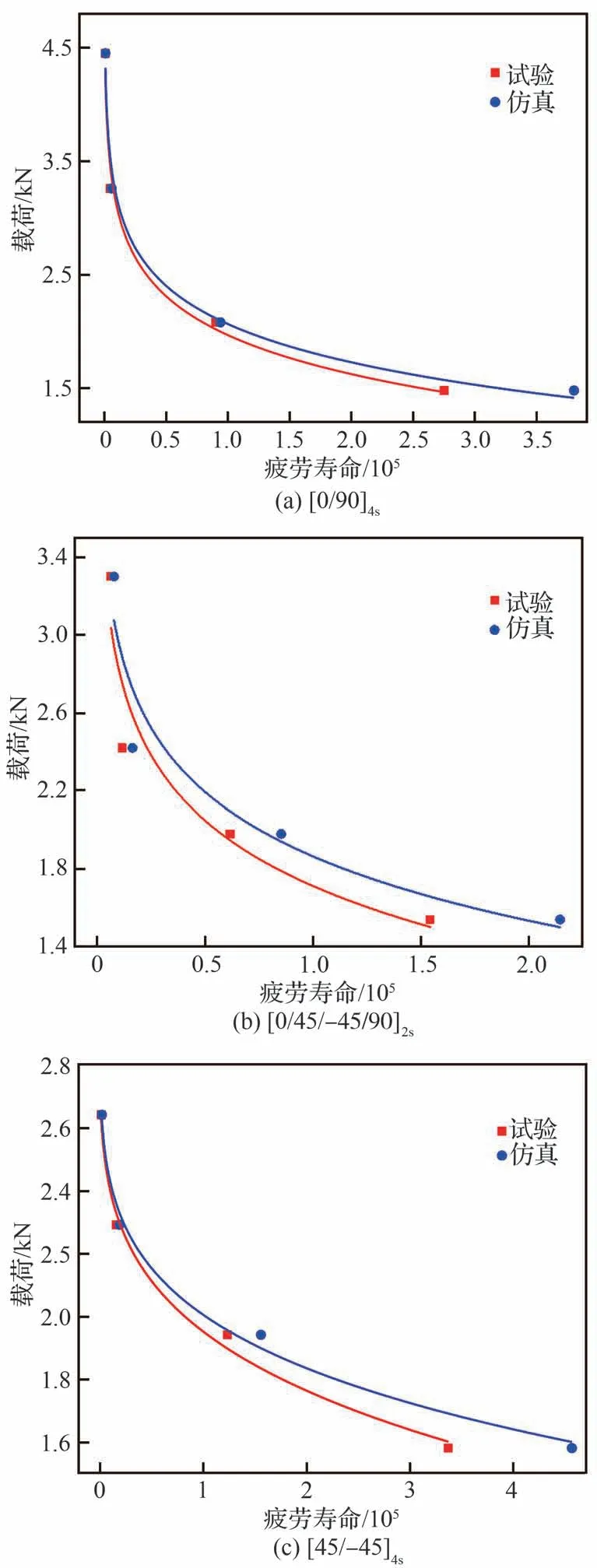

相较于一次函数、二次函数、指数函数等多种常用数学函数模型,幂函数对CFRP-铝合金胶接接头疲劳寿命的拟合度最高[34]。因此,将接头的疲劳寿命试验值与仿真值通过幂函数进行拟合,得到的S-N曲线如图10所示,试验和仿真S-N曲线拟合度较高,进一步验证了仿真模型有效性。分析发现,随着载荷水平的降低,接头的疲劳寿命逐渐上升,且上升速率逐渐增加,说明接头的疲劳寿命在低载荷水平下变化明显,即胶接接头对低载荷水平较为敏感。在疲劳试验的每一次循环过程中,由于疲劳试验机的精度控制以及周围环境等问题,无法保证每次循环所达到的载荷值与所设置的载荷值是完全一致的,这使得在低载荷水平下,接头疲劳寿命的分散性相对较大。

图10 接头S-N曲线Fig.10 S-N curves of joints

4.2 刚度退化

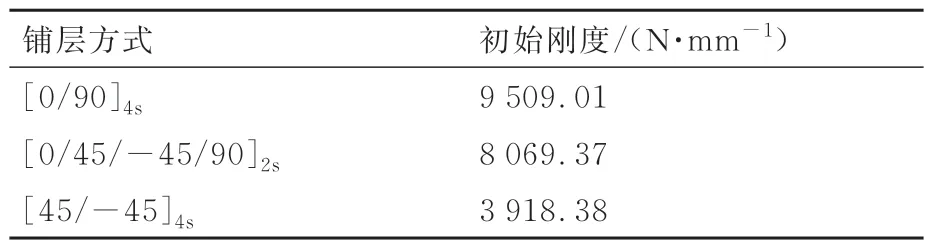

表8为不同铺层方式下接头的初始刚度。观察发现铺层方式为[0/90]4s接头的初始刚度最高,[0/45/-45/90]2s接 头 的 刚 度 次 之,[45/-45]4s接头的刚度最小,说明在循环载荷作用下,[45/-45]4s接头易产生变形,这是因为±45°纤维与拉伸循环载荷不在同一方向,会在加载过程中产生旋转和变形,同时基体也受到变形引起的压缩应力,最终发生剪切失效,失去了支持和固定纤维的能力,从而降低了接头的承载力,导致了较大变形[35]。

表8 接头初始刚度Table 8 Initial stiffness of joints

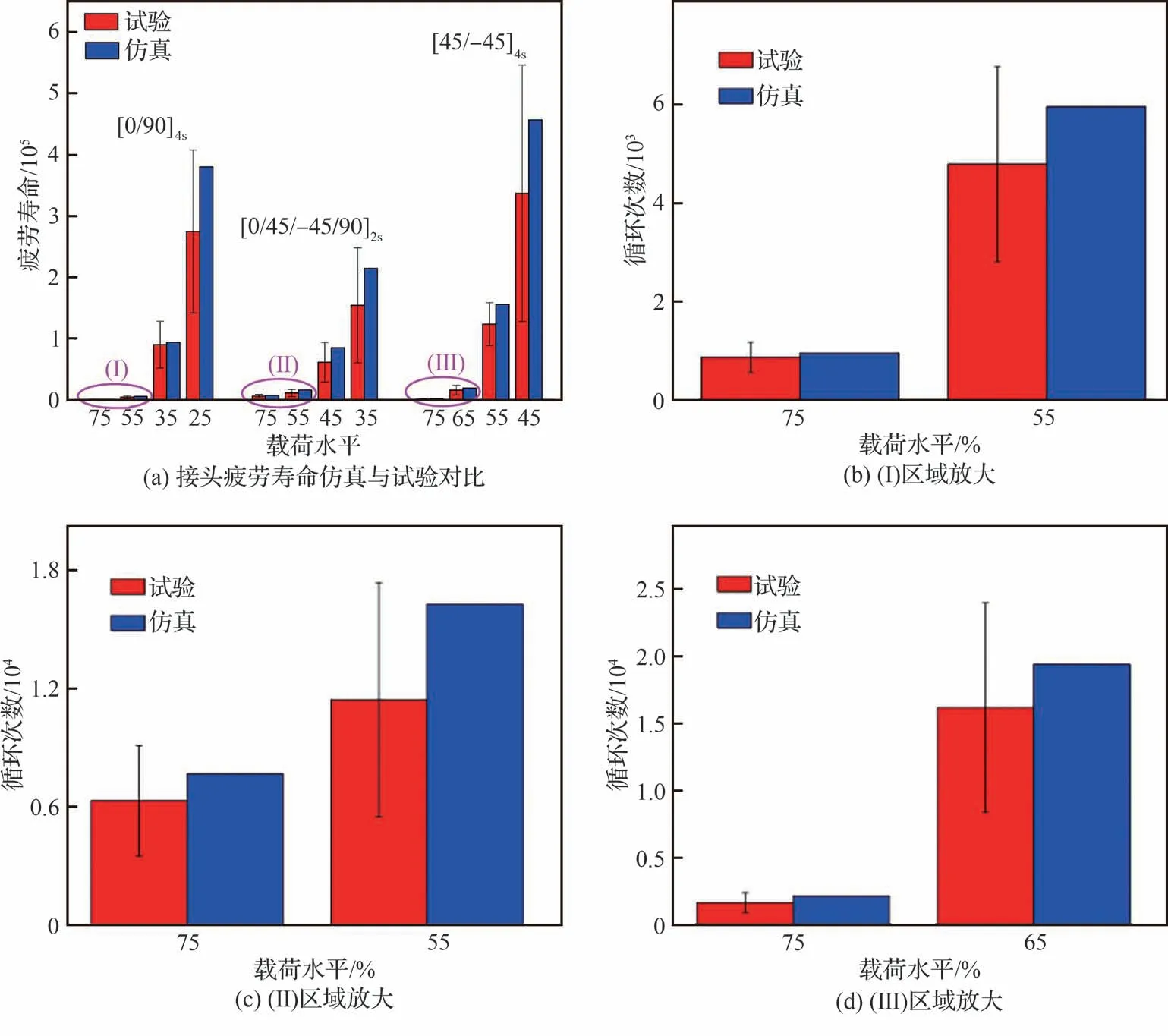

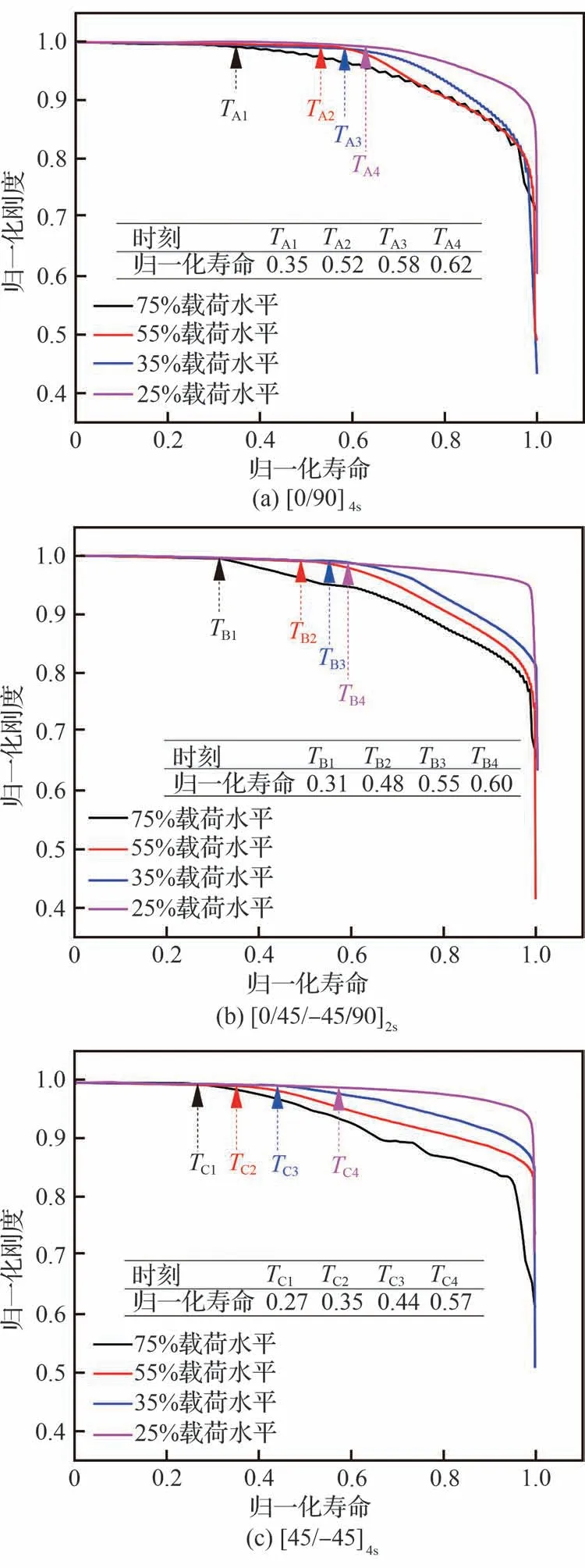

通过将接头在不同循环次数下的刚度除以接头的初始刚度,计算出接头的归一化刚度并绘制接头的刚度退化曲线,如图11所示。观察发现,接头的刚度退化主要分为3个阶段,第1阶段出现在全寿命阶段初期,此时接头刚度无明显降低,说明此时接头内部无明显损伤。第2阶段占据整个疲劳寿命的大部分周期,且随着循环次数的增加,接头刚度逐渐减小。在图中用T表示第2阶段出现的时刻,TA1,TA2,…均为不同时刻,发现载荷水平越低,第2阶段出现的时间越晚,即接头刚度出现下降的时间越晚,说明接头在低载荷水平下,损伤积累的时间会更长。第3阶段为全寿命阶段的最后时刻,此时接头刚度迅速下降直至接头发生失效,在该阶段,接头刚度的下降速度会随着载荷水平的降低而逐渐增加,即低水平载荷下的接头一旦发生损伤,接头会迅速断裂破坏。

图11 接头刚度退化曲线Fig.11 Stiffness degradation curves of joints

对比3种铺层方式下接头的刚度退化曲线发现,[0/90]4s接头在75%、55%载荷水平下第2阶段开始的循环次数为全部循环次数的35%和52%,[0/45/-45/90]2s接头在这两种载荷水平下第2阶段开始的循环次数为全部循环次数的31%和48%,而相同载荷水平下,[45/-45]4s接头第2阶段开始的循环次数所占全部循环次数的比例最小,分别为27%和44%,较[0/90]4s接头降低23%和15%,较[0/45/-45/90]2s接头降低13%和8%。结果表明,±45°铺层所占比例越大,接头在循环载荷作用下出现明显刚度退化的归一化寿命越小,产生损伤的时间越早,由于[0/90]4s主要由0°纤维承受载荷,[45/-45]4s主要由基体承受载荷,因此可以得出由基体承担主要载荷的接头在产生损伤后还具有一定的承载能力,而由纤维承担主要载荷的接头损伤积累所需时间较长,但是一旦产生明显损伤,会在短时间内发生破坏[36]。

4.3 裂纹扩展

为了获得不同铺层方式下接头的裂纹长度随疲劳寿命的变化情况,在胶层出现裂纹(即1个单元格发生删除)后每隔5%个疲劳寿命选取一个时刻对胶层损伤情况进行测量,胶层的裂纹扩展曲线如图12所示。观察发现,在75%载荷水平下,[0/90]4s、[0/45/-45/90]2s和[45/-45]4s接头的胶层分别在疲劳寿命的36%、29%、26%时刻出现裂纹,与接头开始出现明显刚度退化的时间一致。分析[0/90]4s接头发现,随着载荷水平降低至55%、35%、25%,接头裂纹起始分别出现在疲劳寿命的50%、57%、60%时刻,[0/45/-45/90]2s和[45/-45]4s接头也具有相同规律,即随着载荷水平的下降,裂纹起始时的循环次数占比逐渐增加,这与接头刚度退化规律一致,说明CFRP-铝合金胶接接头裂纹扩展曲线的总体特征与接头刚度密切相关。因此,结合接头的刚度退化曲线和裂纹扩展曲线可以得到,随着载荷水平的增加,裂纹开始扩展的时间越早,接头发生明显刚度退化的时间就越早,即损伤累积阶段占全寿命阶段的比例越小,这是因为当载荷水平越高时,搭接区域两端应力集中越严重,损伤累积所需要的时间越短,裂纹萌生越快,此时由于微观损伤的积累导致了微观或宏观裂纹的引发和扩展的时间越早,刚度发生明显下降的时间就越早[27]。当产生明显裂纹后,接头进入了稳定的裂纹扩展阶段,此时刚度逐渐下降。在循环后期,接头进入快速裂纹扩展阶段,此时接头的剩余强度不能承受施加的最大循环载荷,最终在瞬间发生断裂。

图12 接头裂纹扩展曲线Fig.12 Crack propagation curves of joints

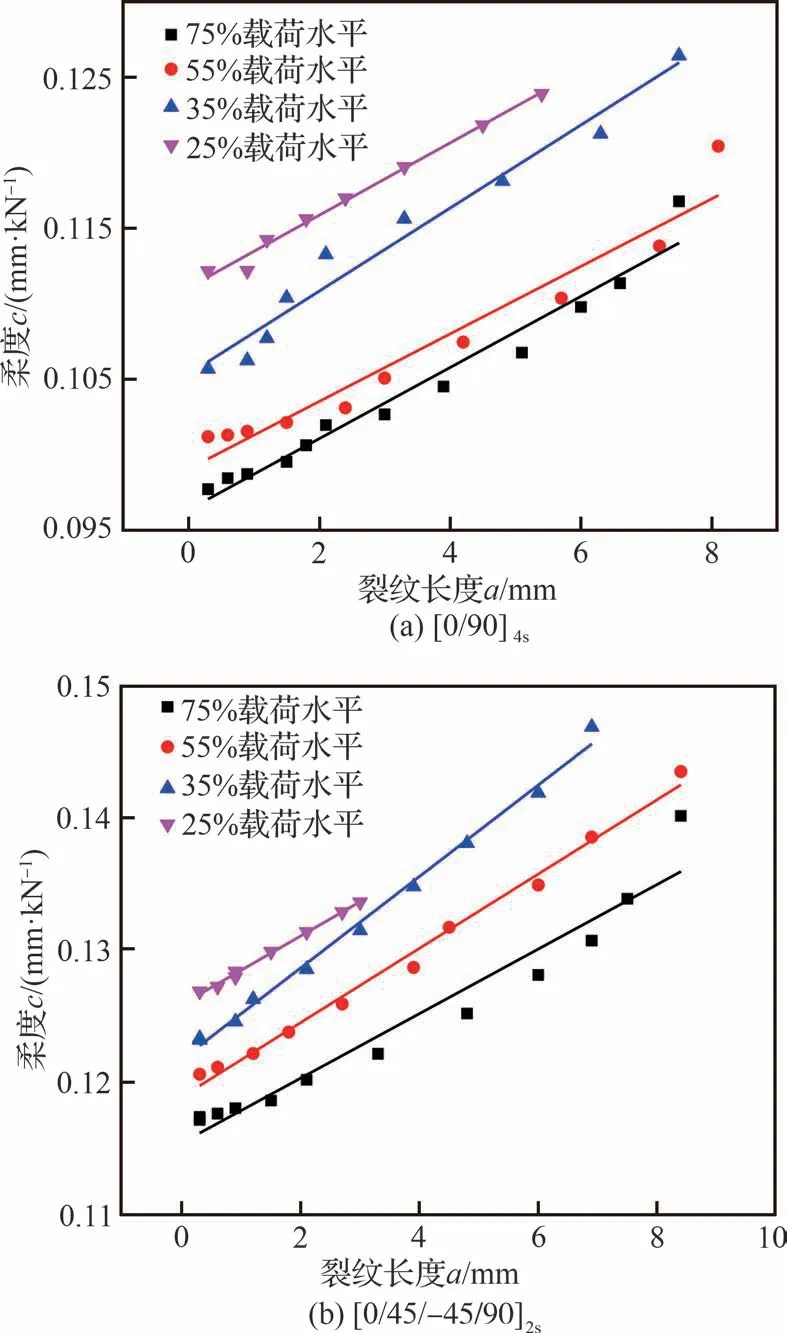

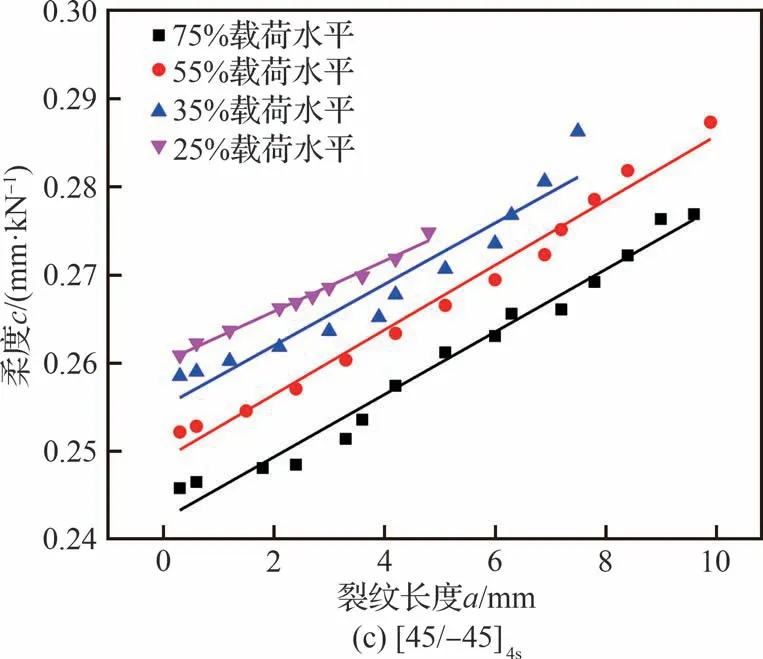

根据图11接头的刚度数据,得到接头在不同载荷水平下的柔度与裂纹长度关系图如图13所示,其中裂纹长度选择裂纹扩展稳定时期的长度值。观察发现,接头柔度与裂纹长度呈线性关系,且斜率几乎与载荷水平无关,计算得到[0/90]4s、[0/45/-45/90]2s和[45/-45]4s接 头 的 平 均dc/da值分别为2.43×10-3、2.83×10-3、3.34×10-3kN-1。根据式(13),计算得到接头的Gmax结果列于表9中。同时,根据式(12),代入胶粘剂材料基本参数C、m值,得到接头的裂纹扩展速率理论值,发现在裂纹扩展阶段其速率随着载荷水平的降低逐渐下降,与图12通过仿真得到的规律一致。

图13 接头柔度与裂纹长度关系曲线Fig.13 Flexibility versus crack length curves of joints

表9 接头的最大能量释放速率Table 9 Maximum energy release rate of joints

4.4 损伤演化过程

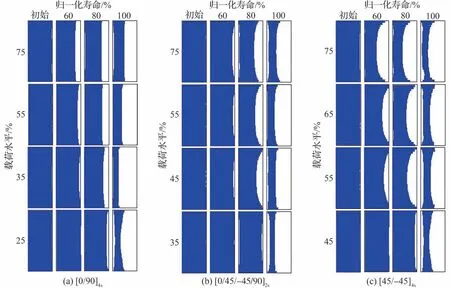

选择裂纹扩展的初始时刻以及疲劳寿命的60%、80%、100% 3个时刻,研究不同铺层方式下胶层的损伤演化过程,如图14所示。其中右侧为CFRP端,左侧为铝合金端,蓝色部分为未发生破坏的区域,白色为裂纹扩展区域。观察发现,对于所有接头,CFRP端处的胶层首先发生损伤,这是因为CFRP的弹性模量较低,导致在循环载荷下CFRP端发生变形,最先发生破坏[25]。随着循环次数的增加,主裂纹沿CFRP端逐渐向铝合金端迅速扩展,次裂纹在铝合金端萌生并缓慢向CFRP端扩展,直至接头在靠近铝合金端完全失效。对于[0/90]4s接头,可以发现裂纹沿搭接方向均匀扩展,使胶层的破坏在宽度方向上较为均匀,如图14(a)所示。对于[0/45/-45/90]2s和[45/-45]4s接头,裂纹沿搭接长度方向的扩展速率不一,其中在两侧区域的扩展速率较慢,在中间区域的扩展速率较快,从而使未发生破坏的区域整体呈现弧状,如图14(b)、图14(c)所 示。同 时 观 察 到,[45/-45]4s接头未破坏区域的弧度要大于[0/45/-45/90]2s接头未破坏区域的弧度,说明[45/-45]4s接头裂纹在两侧与中间的扩展速率差大于[0/45/-45/90]2s接头。由此表明铺层方式能够在一定程度上改变接头裂纹的扩展速率的均匀性,且随着±45°铺层的增加,裂纹在搭接宽度方向上的扩展速率差越大,使胶层在宽度方向上呈现不同的破坏形貌。

图14 胶层损伤演化Fig.14 Adhesive layer damage evolution

4.5 应力分布

为了更好地揭示不同铺层方式下接头的破坏机制,在75%载荷水平下选取CFRP层合板第1层的轴向应力S11在循环寿命的30%、60%、90%时刻进行分析,如图15所示。

图15 不同铺层方式下CFRP第1层轴向应力S11Fig.15 Axial stress S11 of CFRP first layer under different stacking sequences

观察发现,在疲劳寿命的30%时,应力集中区域首先出现于搭接区域的CFRP端部,且随着循环次数的增加,应力集中区域逐渐由CFRP端向铝合金端移动。对于[0/90]4s接头,在循环周期内,应力集中区域沿搭接方向成90°分布,说明应力沿着0°纤维均匀的由CFRP端向铝合金端传递。对于[0/45/-45/90]2s接头,循环次数在疲劳寿命的30%至60%时刻,应力集中区域与[0/90]4s接头相似,沿搭接方向成90°分布,然而当循环次数继续增加至疲劳寿命的90%时刻,应力集中区域出现沿45°分布的趋势,说明应力在循环前期沿CFRP第1层0°铺层均匀传递,在循环后期应力由0°铺层传递至45°铺层,沿45°纤维向搭接区域的中心位置汇集,呈现弧状的应力集中,与裂纹扩展情况一致。在该情况下,两侧裂纹扩展速率保持不变,中心区域的裂纹扩展速率迅速增加。对于[45/-45]4s接头,自循环起,应力集中区域与搭接区域便成45°分布,即搭接区域的中心部位应力集中程度在整个循环周期内始终高于两侧,使得裂纹扩展速率也始终高于两侧,导致相较于[0/45/-45/90]2s接头,[45/-45]4s接头在整个循环周期内中间区域与两侧区域产生的速率差较大,产生的裂纹弧度也较大。

5 结 论

1)铺层方式可改变接头获得有效疲劳寿命的载荷水平范围,0°铺层所占比例越大,接头获得有效疲劳寿命的载荷水平范围越大,但最大循环载荷值相差不大。

2)循环载荷下,胶接接头的裂纹扩展情况与刚度退化具有明显的对应关系,随着载荷水平的升高,损伤累积所需要的时间逐渐减小,裂纹快速萌生并扩展,接头刚度发生明显下降的时刻越晚。

3)不同铺层方式下接头的刚度退化情况不同,铺层方式由[0/90]4s到[0/45/-45/90]2s再到[45/-45]4s,随着接头中±45°铺层所占比例的增加,接头损伤累积阶段所占时间比例逐渐减小,接头易产生损伤,但接头刚度退化速率较慢,接头在发生明显刚度退化后仍然具有一定的承载能力。

4) 接头应力主要通过纤维由CFRP端向铝合金端传播,且在±45°铺层的交叉处易出现应力集中区域,破坏了裂纹扩展速率的均匀性,随着±45°铺层的增加,接头中间区域的裂纹扩展速率与两侧区域的裂纹扩展速率差逐渐增大,胶层破坏所呈现的弧度越大。