粘接性玻纤增强柔性管承压性能模拟及试验验证

黄庭蔚,颜廷俊,王刚,丛日峰,储章森,刘洋

(1.北京化工大学机电工程学院,北京 100029; 2.山东冠通管业有限公司,山东威海 264400)

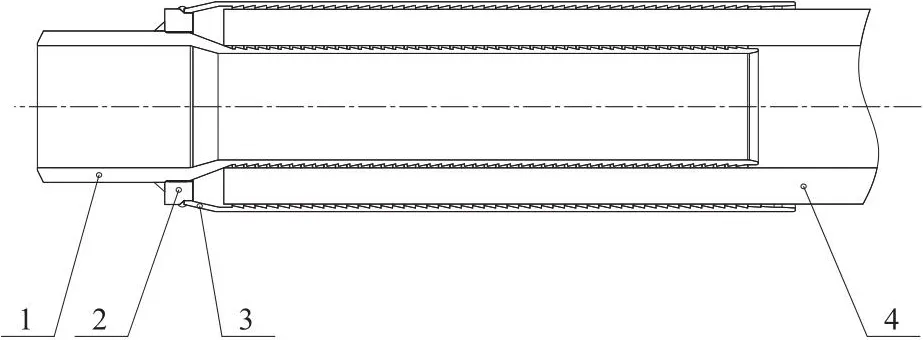

粘接性玻纤增强柔性管是一种新型增强热塑性复合管(RTP),管体结构一般由内衬层、增强层及外保护层组成[1],各层之间相互粘接(各层之间通过热熔粘接,三层完全熔为一体,形成一个实壁管),其结构见图1。内衬层和外保护层主要起防腐蚀、抗老化及防渗透的作用,增强层是整个管体受力的主要承载对象。与常规的金属管相比,具有耐腐蚀、柔性好、安装简单、质量轻、易回收等特点;与非粘接柔性管相比,具有层与层之间高效黏结,在外载荷作用下无层间滑移,疲劳寿命长等特点。因此粘接性玻纤增强柔性管的发展与应用将成为未来深海油气管道的发展趋势[2]。

图1 玻纤增强柔性管管体结构

粘接性玻纤增强柔性管的制造工艺一般为首先采用单层实壁内衬层工艺或者三层共挤工艺挤出内衬层,然后依托内衬层于外表面(于其外表面)进行增强层的缠绕热熔和(熔合),最后在增强层的外面进行外保护层包覆。其中,增强层玻纤带的缠绕角度、缠绕层数以及内衬层和外保护层壁厚等结构参数直接影响柔性管的性能[3-7]。为了建立柔性管结构参数与使用性能之间的关系,需要进行大量的试验,大大增加了产品的研发周期和生产成本。有限元技术是目前分析柔性管力学性能的主要手段。潘俊等[8]利用玻纤增强柔性立管有限元模型对柔性立管在三种轴对称载荷(内压、外压、拉伸与外压)下的受力状态进行了分析,得到内衬层、外保护层、增强层的应力分布,并结合理论方法验证了所建模型的可靠性。李平等[9]通过有限元方法重点研究了粘接性玻璃纤维热塑性复合材料管的极限强度,对复合材料管在常温和加热温度下的内衬层厚度进行了优化。彭传远等[10]进一步对大口径热塑性复合材料管在内压载荷下的失效准则进行分析,指出不同失效准则对于柔性管的爆破压力预测结果影响很大,Tsai-Wu失效准则较为准确预测了复合材料管的爆破压力。

虽然目前利用有限元法对热塑性复合材料管在内压载荷下的力学性能有所研究[11-14],但鲜有报道将研究结果与现场使用情况联系起来。为此研究玻纤增强柔性管结构参数对管道承压性能的影响规律,确定理论条件下柔性管的结构参数,结合现场实际应用情况进行优化并开展爆破试验验证,为玻纤增强柔性管的生产制造提供一定的参考。

1 管体及材料参数

以粘接性玻纤增强柔性管为研究对象,具体指标要求见表1。

表1 柔性管设计指标

内衬层和外保护层材料均为高密度聚乙烯(PEHD),增强层是由玻纤和PE-HD复合而成的玻纤带缠绕而成,其中玻纤为增强材料,提供强度与刚度;PE-HD为基体材料,起到保护和固定玻纤的作用。各层材料的力学性能参数由柔性管生产厂家提供,见表2和表3。图2为柔性管中增强层玻纤带的局部坐标系在管道表面上的示意图,定义1方向为纤维铺设方向,2方向为垂直于纤维方向,3方向为纤维带法向方向。

表2 PE-HD材料力学性能参数

表3 玻纤带材料参数

图2 增强层玻纤带局部坐标系示意图

2 爆破失效判据确定

玻纤增强柔性管结构复杂,因此要建立有限元模型分析其应力分布情况,并结合DNVGL–RP–F119规范确定其爆破失效判据。

2.1 模型建立

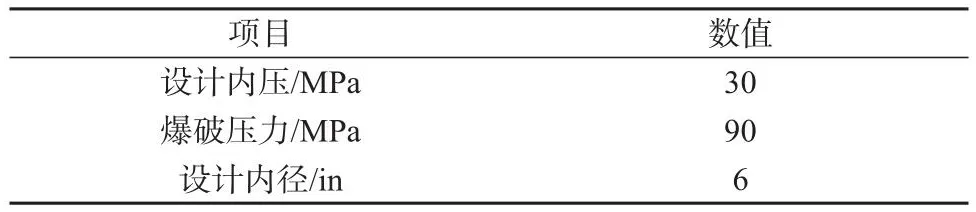

依据玻纤增强柔性管结构特征,并参考传统的生产经验,初步确定柔性管结构尺寸见表4。根据圣维南原理,柔性管模型长度取5倍管径(管道外径)980 mm,建立的柔性管有限元模型如图3所示。

表4 玻纤增强柔性管结构参数

图3 玻纤增强柔性管有限元模型

管道建模采用实体单元C3D8R划分网格,采用复合材料均质化Halpin-Tsai模型法模拟增强层,即中间增强层被视为以一种正交各向异性的单层均质材料缠绕而成,40层玻纤带以缠绕角度±55°由内向外堆叠,结构如图4所示。

图4 玻纤增强层铺层模型

将柔性管两端面各层结构耦合至圆心处,其中一端完全固定,另一端仅可沿模型轴向自由伸缩。在管道内表面均匀施加载荷用以模拟静水压强,载荷从零逐步增大。

2.2 判据分析

对设计内径152 mm玻纤增强柔性管在内压载荷下的力学行为进行有限元模拟,获得设计内压30 MPa下的柔性管各层的应力云图,如图5所示。由图5可以看出,在内压载荷作用下,柔性管各层受力均匀且截面保持圆形。进一步对比各层应力云图发现,增强层玻纤带的应力随铺层顺序增加略有降低,如第1层与第40层的应力分别为307.9 MPa和302.3 MPa,但均远大于内衬层和外保护层的应力27.98 MPa和25.75 MPa (为了能最真实地反映管道受力情况,应力值均采用管道中间部位应力最大值),这是由于内衬层和外保护层PE-HD的弹性模量远小于玻纤带的弹性模量;中间增强层是柔性管主要承压部位,且承受压力由内向外逐渐减小。

图5 设计内压30 MPa下柔性管各层应力分布

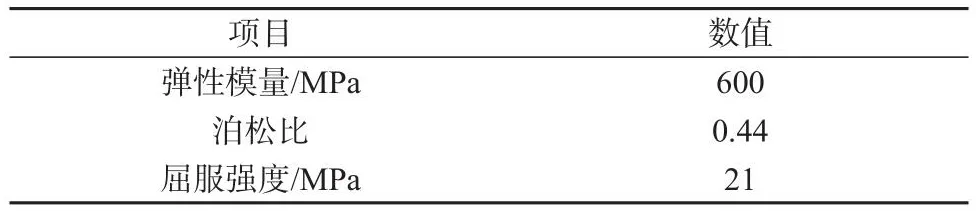

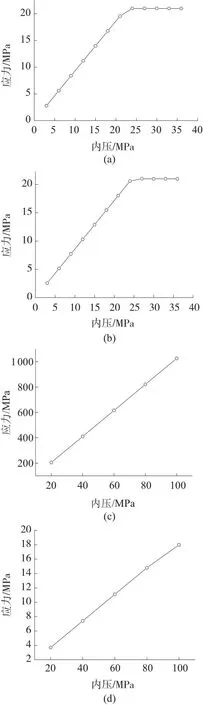

不同内压载荷下柔性管各结构层的应力变化见图6。从图6可以看出,柔性管各结构层的应力值均随着内压的增加而上升。最内层与最外层玻纤带应力差也随着内压增大而增大,说明最内层玻纤带的应力总是大于最外层,是增强层最容易破坏的部位。

图6 不同结构应力随内压载荷的变化曲线

根据DNVGL–RP–F119规范:如果玻纤增强柔性管具有内衬层及外保护层,则柔性管的增强层允许基体开裂。这与Tsai-Wu失效准则不同,因为玻纤增强柔性管具有内衬层及外保护层的防护,即使增强层基体开裂,也能阻止管内外介质的相互渗透和泄漏。因此,采用最内层玻纤带的抗拉极限作为柔性管的爆破失效判据,即只要最内层玻纤带应力达到其拉伸强度时,玻纤带材料断裂破坏,此时的内压载荷就是柔性管的爆破压力。如图6c所示,当玻纤带所受应力达到其拉伸强度949 MPa时,此时玻纤增强柔性管的内压载荷为92.47 MPa,即柔性管的爆破压力为92.47 MPa。

3 柔性管结构参数对承压性能的影响

3.1 玻纤带缠绕角度对柔性管承压性能的影响

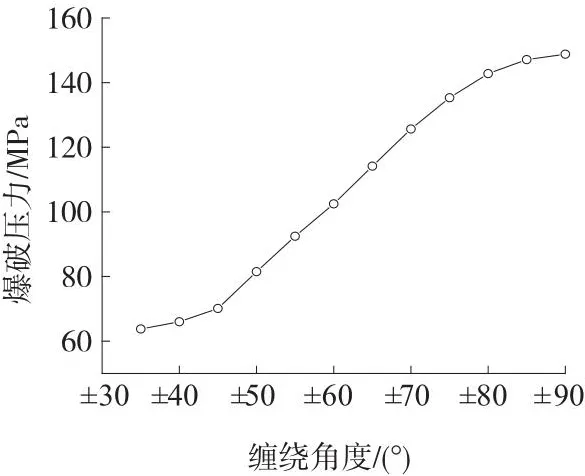

增强层玻纤带缠绕角度是指玻纤带缠绕方向与柔性管轴向的夹角,它是影响玻纤增强柔性管承压性能的重要结构参数。不同玻纤带缠绕角度下柔性管的爆破压力如图7所示。随着缠绕角度增加,柔性管爆破压力不断增加。缠绕角度在±35°~±45°之间时,爆破压力增长缓慢;在±45°~±80°之间时,爆破压力迅速增长;±80°之后,爆破压力增长趋于平缓。根据API-17B规定,当玻纤带缠绕角度为±55°时,可以平衡由内压产生的环向应力和轴向应力,故选择玻纤带缠绕角度为±55°。

图7 不同玻纤带缠绕角度柔性管的爆破压力

3.2 玻纤带缠绕层数对柔性管承压性能的影响

增强层是柔性管的承压主体,因此采用上述模型研究不同玻纤带层数对柔性管爆破强度的影响。图8为柔性管内径保持152 mm、内衬层和外保护层壁厚保持5 mm以及玻纤带缠绕角度±55°不变的条件下,爆破压力随玻纤带层数的变化规律。可以看出,柔性管的爆破压力随玻纤带层数的增加而上升。当玻纤带层数由20层上升到80层时,柔性管的爆破压力由50.32 MPa上升到了180.78 MPa。依据SY/T 6662.2-2020标准要求,柔性管的爆破压力应大于3倍设计压力。当玻纤带层数为40层时,该柔性管的爆破压力为92.47 MPa (大于3倍设计内压90 MPa),综合考虑制造成本和生产效率,确定40层玻纤带缠绕层数即可满足设计内径152 mm、设计内压30 MPa柔性管的制造要求。

图8 不同玻纤带缠绕层数柔性管的爆破压力

3.3 内衬层壁厚对柔性管承压性能的影响

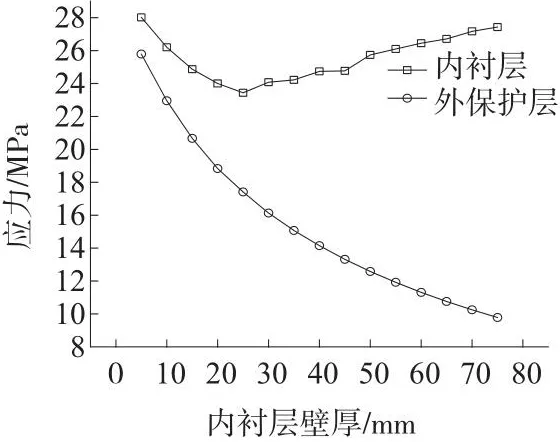

在保持柔性管内径152 mm、增强层玻纤带缠绕角度±55°、缠绕层数40层和外保护层壁厚5 mm不变的情况下,研究内衬层壁厚对柔性管承压性能的影响。内衬层壁厚为5~75 mm (柔性管整体壁厚98~168 mm)时,柔性管在设计内压30 MPa作用下的内衬层和外保护层应力变化如图9所示:在相同内压载荷作用下,外保护层应力随内衬层壁厚的增加而降低,且变化率逐渐减小;内衬层应力随内衬层壁厚的增加先降低后增加。说明当内衬层壁厚小于25 mm时,内衬层主要起防腐蚀、抗老化及防渗透的作用;当其壁厚过大以至大于25 mm时,内衬层开始分担增强层承受的载荷,此时增大内衬层壁厚反而不会使其应力降低。当内衬层壁厚为25 mm时,内衬层应力最小,因此初步确定以25 mm作为内衬层壁厚。

图9 不同内衬层壁厚柔性管内衬层及外保护层应力变化

3.4 外保护层壁厚对复合管承压性能的影响

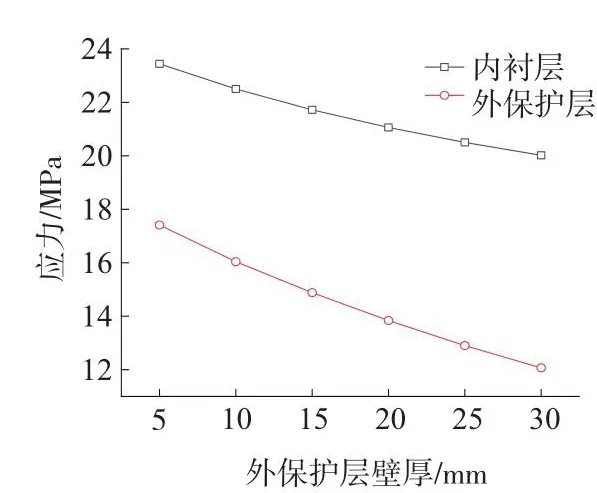

由图9可知,30 MPa设计内压下内衬层应力最小为23.44 MPa,大于内衬层材料PE-HD的屈服强度21 MPa,可通过改变外保护层壁厚以降低内衬层应力。在保持柔性管内径152 mm、内衬层壁厚25 mm和增强层玻纤带缠绕角度±55°、缠绕层数40层不变的情况下,研究外保护层壁厚对柔性管承压性能的影响。外保护层壁厚为5~30 mm (柔性管整体壁厚118~143 mm)时,柔性管在30 MPa内压载荷作用下的内、外保护层应力变化如图10所示。在相同内压载荷作用下,内衬层及外保护层应力均随外保护层壁厚的增加而降低,表明增大柔性管外保护层的壁厚可以一定程度降低内、外保护层应力,进而提高柔性管的承压性能。此外,由图10可知,外保护层应力一直低于PE-HD的屈服强度21 MPa,当外保护层壁厚增加至25 mm时,内衬层应力减小到20.5 MPa,因此,在满足玻纤增强柔性管承压性能的基础上,综合考虑生产成本等因素,外保护层的最小壁厚应为25 mm。

图10 不同外保护层壁厚时柔性管内衬层及外保护层应力变化

3.5 柔性管结构参数优化

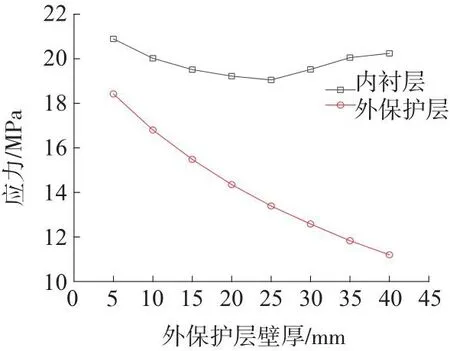

基于玻纤增强柔性管的结构参数,计算得到柔性管总壁厚为62 mm,此时管道柔性大幅度降低,不利于实际工程应用。现考虑增加玻纤带缠绕层数,以减小内衬层及外保护层壁厚。在保持柔性管内径152 mm、外保护层壁厚5 mm和增强层玻纤带缠绕角度±55°不变的情况下,将玻纤带缠绕层数增加至60层,图11为30 MPa设计内压下,柔性管内衬层及外保护层应力随内衬层壁厚变化情况。由图11可知,内衬层依旧在壁厚25 mm时所受应力最小,由此推断,内衬层所受应力最小壁厚不随玻纤带缠绕层数改变而改变。此外,内衬层及外保护层壁厚均为5 mm时,其应力大小分别为20.89和18.42 MPa,小于但接近PE-HD的屈服强度21 MPa。

图11 不同内衬层壁厚时柔性管内衬层及外保护层应力变化

依据上述分析,在满足设计内径152 mm、设计内压30 MPa的情况下,考虑一定裕度后现场决定采用玻纤带缠绕角度±55°、缠绕层数60层、内衬层及外保护层壁厚均为10 mm的玻纤增强柔性管,并进一步开展爆破试验进行验证。

4 试验验证

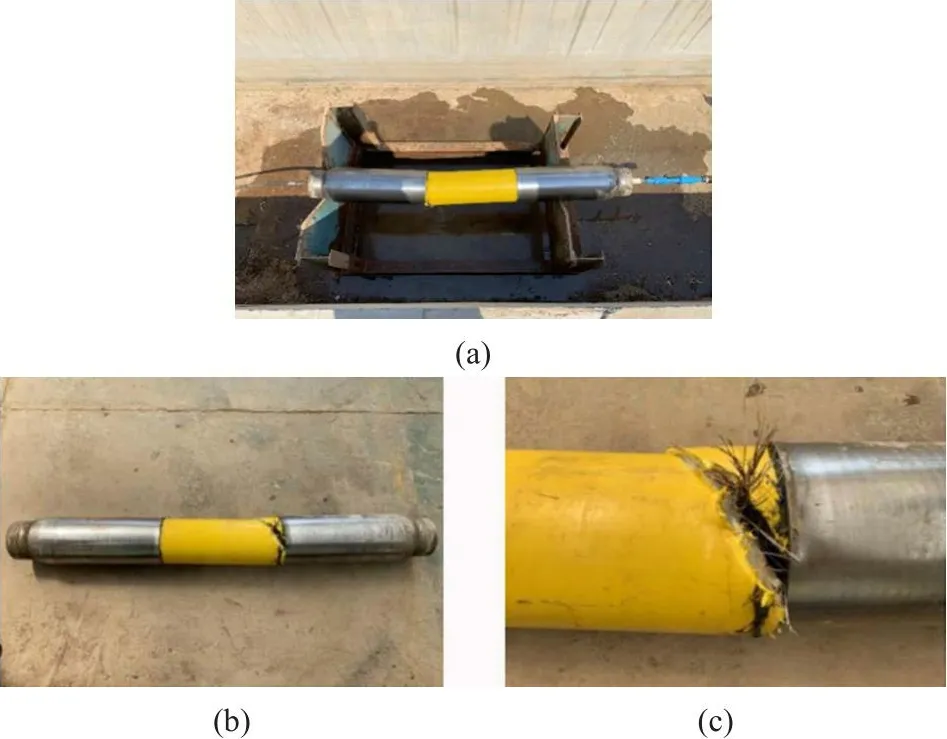

柔性管生产完成后,选择机械扣压式接头进行安装,将柔性管管体和接头连接成一个整体,连接方式见图12。为防止试验时管体发生偏移,将扣压完成后的柔性管管体进行支撑固定,安装完成后的试验样管如图13所示。依照规范DNVGL-ST-F119/EditionAugust 2018进行玻纤增强柔性管爆破试验,爆破试验结果见表5,样管爆破示意图见图14。

表5 爆破试验结果

图12 机械扣压接头连接示意图

图13 试验样管安装固定示意图

图14 试验样管爆破示意图

由爆破试验结果可知,两次爆破压力分别为52.58 MPa和56.60 MPa (平均54.59 MPa)。根据GB/T 15560-1995标准的要求,管道爆破位置与接头的距离至少为一个直径长度才可排除接头对管道的影响,故此次试验压力并不能代表管道的极限承载力。改进接头结构(防止在接头尾部出现应力集中)并优化接头扣压量后,再次进行爆破试验,爆破试验结果见表6,样管爆破示意图如图15所示。

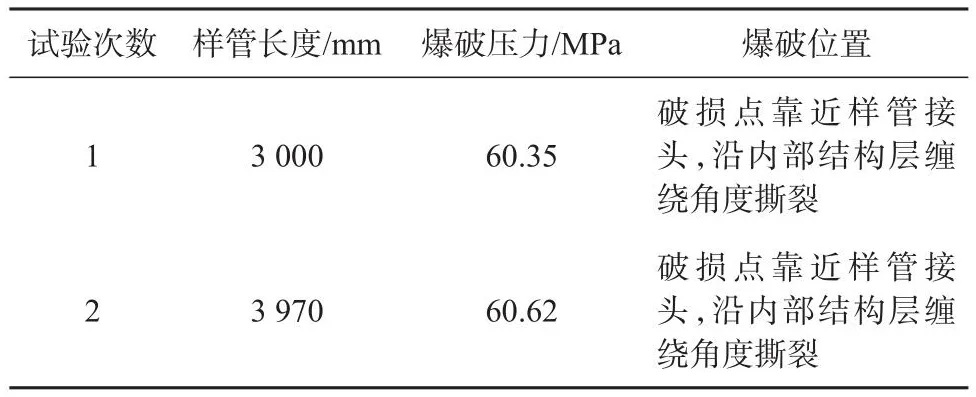

表6 接头优化后爆破试验结果

图15 接头优化后试验样管爆破示意图

由爆破试验结果可知,接头优化后两次爆破压力分别为60.35 MPa和60.62 MPa (平均60.49 MPa)。四组试验的爆破压力基本维持在50~60 MPa之间,因此,对于使用扣压接头连接的玻纤带缠绕层数为60层的设计内径152 mm玻纤增强柔性管的最大爆破压力值即为上述实验值。虽然爆破部位发生在接头与管道的连接处,不符合GB/T 15560-1995标准规定的位置,但通过四次试验得出结论:柔性管的爆破压力不仅取决于管体结构及工艺本身,还取决于与接头连接后的整体承载能力。

提高管道整体承载能力主要分为两方面:一方面提高柔性管本身承载能力,另一方面继续改进机械扣压接头结构,或者更换为其它接头形式。

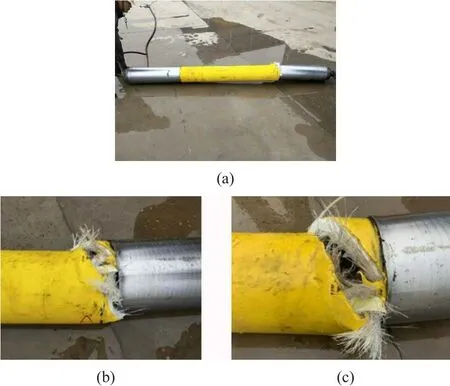

通过增加玻纤带缠绕层数至100层来提高管体本身承载能力,受现场工艺设备的影响,将内衬层及外保护层壁厚改为8 mm,此时柔性管总壁厚为46 mm,并且再次进行爆破试验,样管爆破示意图如图16所示。

图16 试验样管爆破示意图

通过爆破试验发现,常温下施加内压载荷90.4 MPa、60 ℃下保温1 h后施加内压载荷90.5 MPa,管体无渗漏、破坏失效现象。说明该尺寸柔性管爆破试验合格,符合要求。

5 结论

(1) 随着增强层玻纤带的缠绕角度、缠绕层数以及外保护层壁厚增加,柔性管承压性能提高;随着内衬层壁厚增加,柔性管承压性能先提高后降低。

(2) 玻纤增强柔性管的爆破压力不仅取决于管体结构及工艺本身,还取决于与接头连接后的整承载能力。

(3) 理论条件下设计内径152 mm、设计内压30 MPa玻纤增强柔性管结构参数为:玻纤带缠绕角度±55°,玻纤带缠绕层数40层,内衬层壁厚为25 mm,外保护层壁厚为25 mm。经过柔性管结构参数优化及爆破试验验证,得到柔性管的实际结构参数为:玻纤带缠绕角度±55°,玻纤带缠绕层数100层,内衬层壁厚为8 mm,外保护层壁厚为8 mm。与理论条件下柔性管结构参数相比:玻纤带缠绕层数提高了150%,内衬层和外保护层壁厚降低了68%。柔性管总壁厚由62 mm降低到46 mm,降低了25.8%。