球形填料对免喷涂ABS材料外观的影响

马作广,钱玉英,杨智韬,冯翔敏,姜跃平,尚秀玲,陈新厂

(1.广州华新科智造技术有限公司,广州 510663; 2.广东美的制冷设备有限公司,广东佛山 528000)

免喷涂塑料是指在塑料基材中添加特殊的效果颜料(如铝颜料、珠光粉等),经熔融共混,再经注塑(挤出/吸塑)成型加工,制备出具有高光、炫彩、珠光闪烁、金属质感等不同美学效果的新型材料[1-2]。免喷涂塑料无需喷涂工序即可获得类似喷涂工艺的外观效果,相比于传统的喷涂材料,免喷涂塑料具有生产工艺简单、综合成本低、安全环保、易回收再利用等优点,符合低碳环保的发展趋势,市场前景广阔,在塑料行业受到广泛关注。

由于金属效果颜料与树脂基材之间存在相容性、流变性能和热稳定性等差异,成型过程中,片状效果颜料受熔体流动影响在模腔内发生多样性的排布,造成免喷涂材料极易产生熔接线、流痕等表面缺陷[3]。熔接线和流痕缺陷的存在成为制约免喷涂材料应用推广的主要障碍[4-5],为此,国内外研究者从材料配方[6-8]、产品/模具结构[9-10]、注塑工艺[11-12]等方面进行了大量研究。其中,最理想的情况是直接通过材料配方的设计优化,可大幅改善免喷涂材料成型所形成的熔接线、流痕等缺陷。

目前的研究表明,增大效果颜料的粒径[6,13]、减小径厚比[14]或采用多面体结构[5],可减弱材料的熔接线或流痕缺陷。Lim等[15]研究发现,球形填料有助于减轻免喷涂制品的熔接线和流痕,但对免喷涂制品的金属感和光泽度的影响没有涉及。另外,其他类球形填料对免喷涂制品的熔接线或流痕是否有改善作用,文中也没有提及。因此,笔者主要探讨了二氧化钛、硫化锌和纳米球形铝粉三种球形填料对免喷涂制品的流痕缺陷、金属感、光泽度及颜色的影响。

1 实验部分

1.1 主要原材料

丙烯腈-丁二烯-苯乙烯共聚物(ABS):HP181,熔体流动速率3 g/10 min,乐金化学(惠州)化工有限公司;

铝颜料:银元型,粒径D50=30 μm,市售;

钛白粉:0.23 μm,市售;

硫化锌:0.3 μm,市售;

纳米球形铝粉:100 nm,市售;

抗氧剂1076:Irganox 1076,巴斯夫(中国)有限公司;

抗氧剂168:Irgafos 168,巴斯夫(中国)有限公司;

润滑剂:KAOWAX EB-FF,日本花王株式会社。

1.2 主要设备与仪器

双螺杆挤出机:TDS-35B型,南京诺达挤出装备有限公司;

注塑机:130seⅢ型,东华机械有限公司;

光泽度仪:HG-268型,深圳市三恩时科技有限公司;

分光测色计:CM-700 d型,柯尼卡美能达株式会社;

金相显微镜:Leica DMI3000M型,徕卡仪器有限公司。

1.3 试样制备

将ABS、铝颜料、加工助剂及填料混合均匀,然后在180~225 ℃的温度下用双螺杆挤出机造粒,将所得粒子在90 ℃下干燥3 h,之后,采用评价模具注射成60 cm×60 cm×3 mm的样板,注塑温度为225~240 ℃。

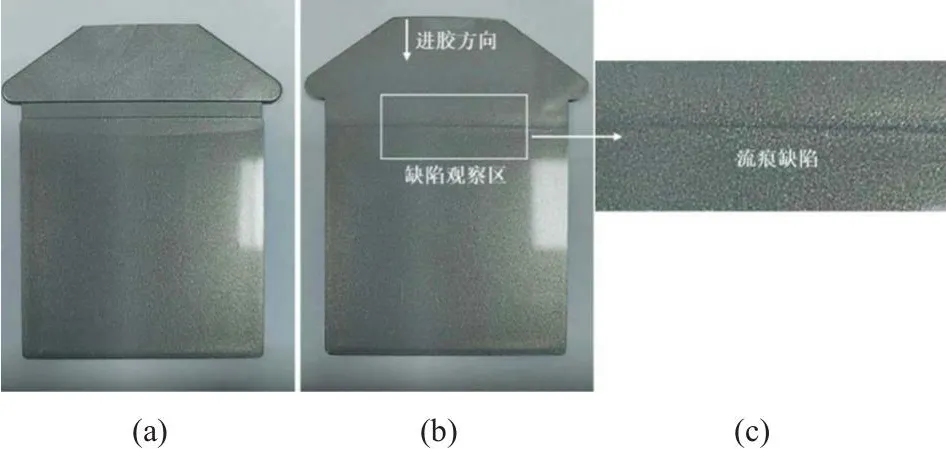

采用评价模具注塑的样板图如图1所示。

图1 采用评价模具注塑的样板图

1.4 性能测试与表征

颜色参数测量:采用分光测色仪对样板表面进行颜色测量,取5块样板测试L,a,b值[L,a,b是代表物体颜色的色度值,也就是该颜色的色空间坐标,其中L代表明暗度(黑白),a代表红绿色,b代表黄蓝色],求平均值。

光泽度测试:按照ASTM D538-2008标准,采用光泽度仪测试样板表面的光泽度,测试角为60°,取5块样板进行测试,求平均值。

金属感观测:根据制品的表面质感与金属(如铝)的接近程度进行评级,分为1~5级,数值越大,表明金属感越强。其中,1级:无金属感;2级:金属感很弱;3级:金属感适中;4级:较强金属感;5级:强金属感。选取5块样板进行观测,求平均值。金属感等级划分示意图如图2所示。

图2 金属感等级划分示意图

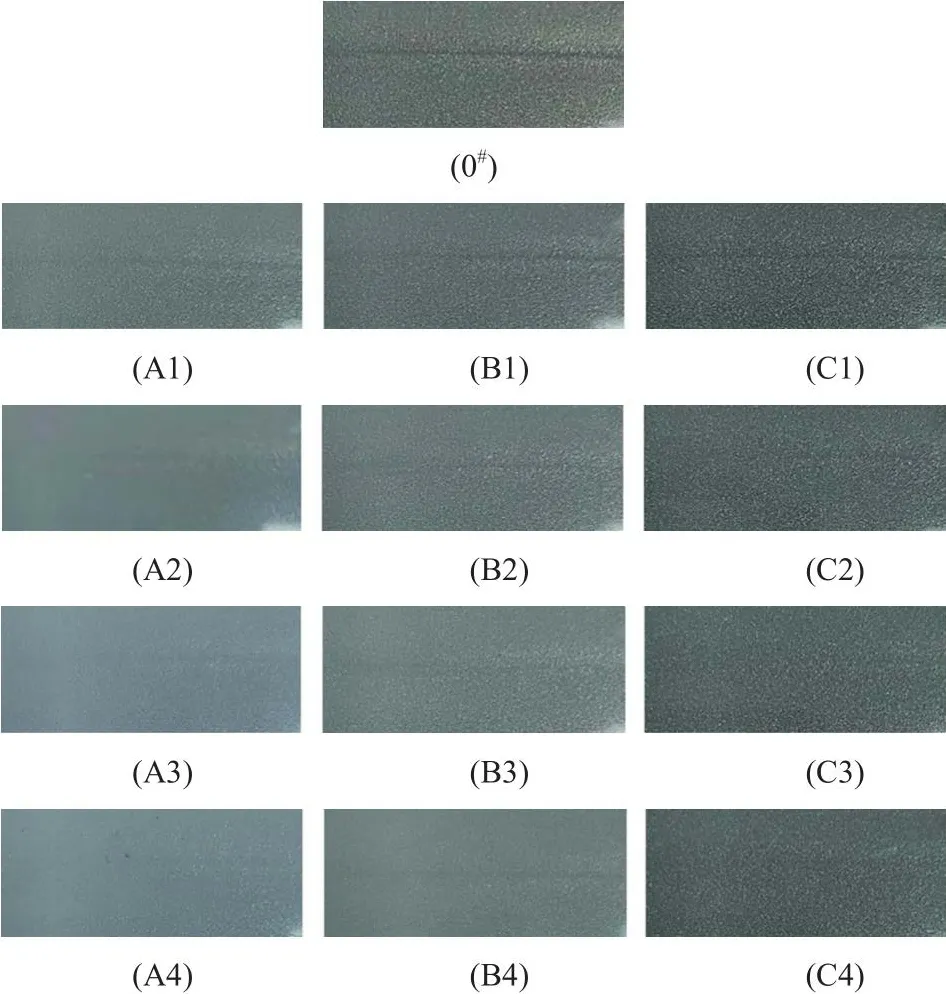

流痕观测:根据制品表面流痕的数量、尺寸和深浅进行评级,分为1~5级,数值越大,流痕越浅。其中,1级:明显流痕;2级:较明显流痕;3级:流痕一般可见;4级:微弱可接受流痕;5级:无流痕。选取5块样板进行观测,求平均值。流痕等级划分示意图如图3所示。

图3 流痕等级划分示意图

微观形貌表征:采用金相显微镜对样品流痕处的表面和截面进行表征,观察铝颜料在复合材料中的分布和形态,放大倍数为100倍,其中,样品流痕处的截面经液氮低温脆断制备。

2 结果与讨论

实验固定铝颜料、抗氧剂和润滑剂的添加量,其中,铝颜料的添加量为1%,每个配方添加不同类型的填料,分别为二氧化钛、硫化锌和纳米球形铝粉,质量分数分别为0.5%,0.75%,1%,1.5%。通过改变填料的种类和用量,研究不同种类的填料对免喷涂ABS外观效果的影响。通过大量实验验证发现,当样板的流痕等级≥3.5,金属感等级≥3.8时,该配方的综合外观良好。笔者先采用评价模具注塑标准样板,通过评级筛选出综合外观良好的配方,然后再进行电器盖板制件的注射成型。

2.1 复配不同填料对免喷涂ABS流痕的影响

由于评价模具动模板上设有一矩形凸起,该凸起与进胶方向垂直,且贯穿整个制品。注塑过程中,当熔体流经该凸起区域时,由于模腔厚度突然变小,熔体所受剪切力增大,导致片状铝颜料发生翻转、变形,使片状铝颜料在塑料流表面排列不规则,由于铝颜料正面对光线的反射作用很强,而侧面边缘对光线的反射作用弱,从而在样板背面形成明暗色差,视觉上就是流痕缺陷。随着填料种类和用量的变化,免喷涂ABS的流痕等级如图4所示。

图4 填料对免喷涂ABS流痕的影响

结合图5的局部流痕缺陷图片可以看出,3种填料对免喷涂ABS的流痕均有改善,且随着填料用量的增加,对免喷涂ABS的流痕的改善程度不断提高。相同添加量下,3种填料对免喷涂ABS流痕的改善程度依次为:钛白粉>球形铝粉>硫化锌。此外,当钛白粉的用量为0.75%及以上,或当硫化锌的用量为1%及以上,或当球形铝粉的用量为0.75%及以上时,免喷涂ABS配方的流痕等级≥3.5,目视很微弱,基本可接受。

图5 添加不同填料的注塑样板的局部流痕缺陷图

2.2 复配不同填料对免喷涂ABS金属感的影响

金属感是金属质感的简称。对于塑料而言,金属感是指塑料的表面质感与“铝”、“银”、“铜”等金属的接近程度,是明显区分于塑料低廉质感的高端感官判断,因此,塑料的金属感具有很强的主观性。目前,尚无明确的标准和评价手段。为此,通过等级划分的方式对免喷涂制品的金属感等级进行了有效的评价。

图6是不同填料对免喷涂ABS的金属感等级的影响,由图6可知,3种填料对免喷涂ABS的金属感影响趋势相同,随着填料用量的增加,免喷涂ABS的金属感会有不同程度的下降。其中,钛白粉对免喷涂ABS的金属感的降幅最大,当填料的添加量在0.5%以内,球形铝粉对免喷涂ABS金属感的降幅小于硫化锌,而当填料的添加量超过0.5%,球形铝粉对免喷涂ABS金属感的降幅反而大于硫化锌,这可能是因为球形铝粉的堆积密度明显小于硫化锌,当球形铝粉的添加量超过0.5%,其体积是相同用量硫化锌的数倍,所以导致制品的金属感快速下降。虽然球形铝粉对光线的反射效果明显低于片状铝颜料,但比钛白粉的反光性强,因此,添加球形铝粉的免喷涂ABS金属感的保持率比钛白粉高。

图6 填料对免喷涂ABS金属感的影响

另外,由图6也可发现,当钛白粉的用量为0.5%及以下,或当硫化锌的用量为1.5%及以下,或当球形铝粉的用量为0.75%及以下时,免喷涂ABS配方的金属感等级≥3.8,具有较强的金属感。

2.3 复配不同填料对免喷涂ABS光泽度的影响

光泽度是材料反射光线的能力,其不仅与材料的表面形状有关,还与材料的组成有关[16]。材料表面的金属感与光泽度没有必然的相关性,因为哑光的金属表面,其光泽度并不高。图7为添加不同填料对免喷涂ABS光泽度的影响,由图7可知,随钛白粉或球形铝粉用量增加,免喷涂ABS的光泽度逐渐下降,但下降幅度不大。而随硫化锌的用量增加,免喷涂ABS的光泽度先升高后逐渐下降,当添加量为0.5%,制品的光泽度最高,为92.1GU。整体而言,在当前用量范围内,填料对免喷涂ABS的光泽度影响不大。同时可发现,填料对制品光泽度的影响幅度明显小于填料对制品金属感的影响,这也进一步验证免喷涂制品的光泽度和金属感没有必然的正相关关系。

图7 填料对免喷涂ABS光泽度的影响

2.4 复配不同填料对免喷涂ABS颜色的影响

添加不同的填料会对免喷涂制品的颜色(L,a,b值)产生不同的影响,以L值为例进行探究(L值反映的是制品表面的明暗度)。如图8所示,随钛白粉用量增加,免喷涂ABS的L值快速增加,这是因为钛白粉作为一种白色颜料,本身具有高的着色力和遮盖力,少量添加时,即可使免喷涂ABS的白度明显提高。而随硫化锌用量增加,免喷涂ABS的L值先略有下降,后缓慢增加,这是因为硫化锌的着色力和遮盖力比钛白粉弱,少量添加时,会使制品的光泽度下降,而又由于其着色力较弱,因而导致制品的L值略降,当硫化锌的用量达到一定值时,其着色力对制品亮度的影响占主导作用,使得制品的L值增加。球形铝粉因为本身呈深灰色,又由于其堆积密度小,体积大,当添加0.5%时,制品的L值即大幅下降,之后制品的L值缓慢下降。

图8 填料对免喷涂ABS的L值的影响

2.5 典型配方的微观形貌表征

采用金相显微镜对0#,B3和B4配方的流痕处的微观形貌进行表征,如图9所示,未添加填料的0#配方的表面表现为一条明显的暗纹,随硫化锌用量增加,样板表面的暗纹逐渐变浅,特别是添加1.5%硫化锌的B4配方,暗纹已变得若隐若现,基本不可见。同时可发现,随硫化锌用量增加,铝颜料排布变稀疏,这可能是因为硫化锌具有较高的遮盖力导致,铝颜料变稀疏后,其表面金属感也随之下降。

图9 典型免喷涂ABS配方的流痕处的微观形貌(放大100倍)

通过对3个配方流痕处的截面(d~f)进行观察。整体来看,0#配方的铝颜料的排列混乱,具有不同倾斜方向,且上下两侧的铝颜料大多垂直于流动方向,这是因为铝颜料经过模具凸起处时发生严重的翻转,由于铝颜料侧面对光线的反射强度弱,从而导致样板表面显现明显流痕。相对地,B3和B4配方的铝颜料在两侧排列有所不同,可以发现,下侧的铝颜料多垂直于流动方向,而上侧的铝颜料则基本平行于流动方向,由于垂直于流动方向的铝颜料数量大幅减少,进而使得样板表面流痕缺陷变浅。综合分析3个配方流痕处表面和截面的铝颜料排布可推断,硫化锌等球形填料的添加可降低铝颜料通过模厚突变处时发生无序翻转概率[15],这是球形填料可改善免喷涂材料流痕缺陷的原因之一(见图10),另一方面,球形填料本身的遮盖作用,也是导致流痕缺陷在视觉上不明显的不可忽视的因素。

图10 球形填料对免喷涂配方流痕的影响示意图

2.6 典型配方的电器盖板注塑验证

由上文可知,三种球形填料对免喷涂ABS的流痕均有改善,但其金属感会有不同程度的下降,如果金属感过低,免喷涂塑料的美学效果会大打折扣,因此,在筛选免喷涂配方时,不仅要关注流痕缺陷,还要兼顾金属感、光泽度等。研究发现,当复配硫化锌填料,且当添加量为1%和1.5%时,免喷涂ABS的流痕等级≥3.5,金属感等级≥3.8,光泽度>91 GU,这两个配方的流痕和金属感的平衡性相对最佳,综合外观良好。

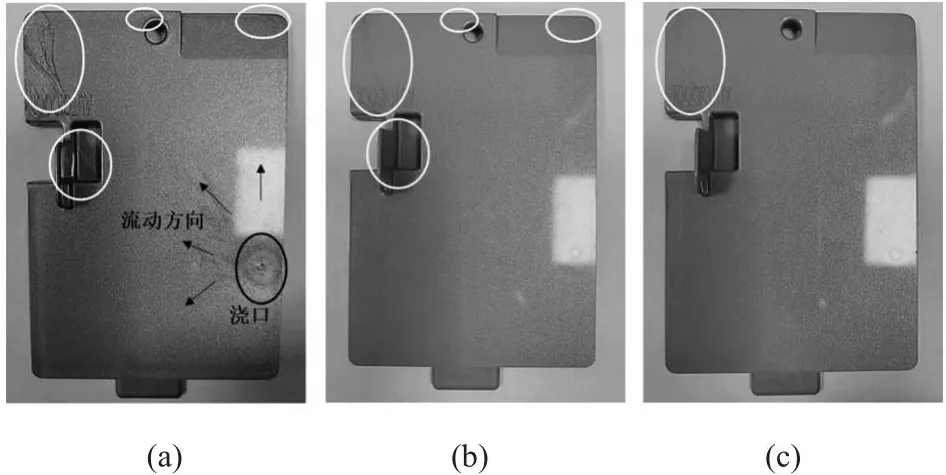

将未添加填料的0#配方、添加1%硫化锌的B3配方和添加1.5%硫化锌的B4配方分别注塑成电器盖板,保持注塑工艺一致,对上述研究结果进行制件验证,不同免喷涂ABS配方的电器盖板制件照片见图11。

图11 典型免喷涂ABS配方的电器盖板制件照片

由图11可知,0#空白样的金属感最强,但熔接线和流痕等缺陷也最明显,熔接线和流痕出现在凹槽处、远离浇口的边角、圆孔后方及右上角的厚度减薄区,此外,0#空白样还有清晰的浇口印。相对地,B3、B4配方的金属感比0#配方弱,但同时,B3、B4配方表面的熔接线、流痕和浇口印都明显变浅,特别是B4配方,只有在远离浇口的边角出现微弱的流痕,其他区域的缺陷基本不可见。总之,采用0#、B3和B4配方注塑的电器盖板制件的外观情况与前文的评价结果基本吻合。

3 结论

通过分别复配钛白粉、硫化锌和纳米球形铝粉,探究了填料的种类和用量对免喷涂ABS外观的影响,结果如下:

(1)三种球形填料对免喷涂ABS的流痕均有改善,但改善程度不同,相同添加量下,改善程度由强到弱依次为:钛白粉>球形铝粉>硫化锌。

(2)随填料用量增加,免喷涂ABS的流痕改善程度不断提高,但金属感也有不同程度下降。因此,为了使免喷涂制品的流痕缺陷改善,同时又保持高的金属感,不同填料具有各自的最佳添加量。综合来看,当硫化锌用量为1%和1.5%时,免喷涂ABS的流痕和金属感的平衡性相对最佳。

(3)在当前用量范围内,填料对免喷涂ABS的光泽度影响不大。三种填料对免喷涂制品的颜色影响不同,其中,钛白粉会使制品的L值快速增加,球形铝粉会使制品的L值大幅下降,而硫化锌对制品的L值影响相对平缓。

今后可尝试添加其他填料,或多种填料复配,找到最佳的填料类型及用量对改善免喷涂制品的综合外观具有重要意义。