苯乙烯马来酸酐共聚物对PBS复合材料性能的影响

田琴,孙荣荣,王壹,王奎,黄伟江,涂春云,严伟,杨春林,周章渝

(贵阳学院材料科学与工程学院,贵阳 550005)

开发与利用全生物降解高分子材料是缓解塑料白色污染的重要途径。目前已开发的全生物降解材料较少,主要包括聚羟基脂肪酸酯(PHA)[1]、聚乳酸[2-3]、聚丁二酸丁二酯(PBS)[4-7]、聚己内酯[8]、己二酸/对苯二甲酸丁二酯[9]等,其中PBS既可源于生物原料也可源于石化资源,且具有制备工艺简单、成本较低、加工性能较优异等特点,已成为全生物降解材料中的佼佼者。但PBS属于聚酯类材料,使其存在强度较低、韧性较差等力学性能问题,这极大地限制了PBS的应用。因此,开发具有优异力学性能的PBS复合材料是扩大PBS应用范围的重要前提。将层状纳米无机粒子添加到PBS中是提高PBS复合材料力学性能的重要手段。目前用于提高PBS力学性能的层状纳米无机粒子主要有石墨烯[10-11]、蒙脱土(MMT)[12-13]等。其中MMT因价格低廉、来源广泛,具有独特层状纳米结构及超大的比表面积和长径比[14-15]等特点在提高PBS力学性能方面有显著优势。但MMT呈亲水性且颗粒内片层间存在较大静电引力,不利于PBS分子链扩散进入MMT层间,直接将两者进行共混改性将不利于提高PBS的力学性能,需要通过合适的增容方式降低两者的界面张力以提高PBS复合材料的力学性能。马来酸酐接枝物因其中的酸酐基团能与聚合物官能团反应可以较好地提高共混物的相容性而成为一种常用的增容剂,其中苯乙烯马来酸酐共聚物(SMA)属马来酸酐与苯乙烯的接枝共聚物,其含有较高的酸酐基团[16],有望提高PBS与MMT的相容性,改善PBS复合材料的力学性能。

为改善PBS的力学性能,笔者拟将自制的有机蒙脱土(OMMT)添加到PBS中,同时添加SMA制备PBS复合材料,借助热重分析(TG)仪、差示扫描量热分析(DSC)仪、动态流变性能测试仪、拉力试验机、场发射扫描电子显微镜(FESEM)等研究SMA添加量对OMMT增容PBS复合材料性能的影响,以便为拓展PBS在对强韧性能要求较高场合的应用提供一定的理论依据和途径。

1 实验部分

1.1 主要原材料

PBS:TH803S,新疆蓝山屯河聚酯有限公司;

MMT:PGN,美国NANOCOR公司;

有机蒙脱土(OMMT):自制[5];

SMA:2025,深圳易普诺化工有限公司。

1.2 主要设备及仪器

密炼机:Rheomix OS型,美国赛默飞世尔科技公司;

微型注塑机:M1200型,武汉启恩科技有限责任公司;

TG仪:TG 209 F3型,德国耐弛公司;

DSC仪:DSC 214型,德国耐弛公司;

哈克旋转流变仪:MARSⅢ型,德国HAAKE公司;

拉力试验机:ITW集团英斯特朗公司;

FESEM:Quanta 250 FEG型,美国FEI公司。

1.3 样品制备

将烘干的OMMT、干燥的PBS及SMA按表1的配比混合均匀在密炼机中于140 ℃、60 r/min下搅拌6 min后取样破碎,随后在微型注塑机中注射10 s,合膜10 s,冷却10 s制备测试样条。为了便于分析比较,同时注塑一组纯PBS样条。

表1 PBS/OMMT/SMA共混物的原料配比 %

1.4 性能测试

TG测试:称取约5~10 mg样品放入氧化铝坩埚,在N2气氛下,以10 ℃/min将样品从室温加热至650 ℃即可获得所需的TG曲线。

DSC测试:N2气氛下,先以10 ℃/min升温至160 ℃恒温3 min,随后以10 ℃/min降温至-40 ℃,接着再以10 ℃/min升温至160 ℃测试样品的结晶熔融曲线。

流变性能测试:在160 ℃,0.01~100 Hz,应变为0.5%下测试复合材料的流变性能。

力学性能测试:拉伸强度按GB/T 1040.3-2006测试,速率为50 mm/min;缺口冲击强度按GB/T 1043-2008测试,缺口深度2 mm;弯曲强度按GB/T 9341-2008测试,速率为2 mm/min。

FESEM分析:样品经烘干喷金处理后进行形貌分析。

2 结果与讨论

2.1 热稳定性能

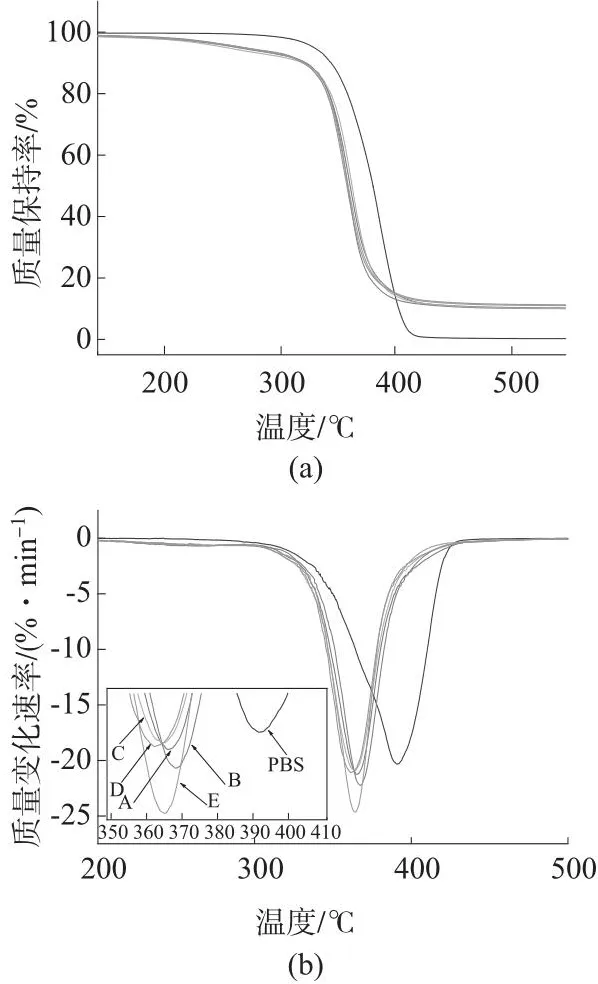

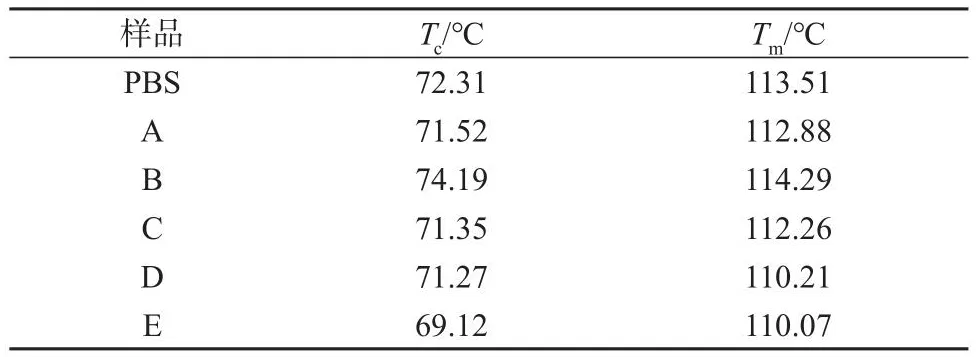

图1是纯PBS及不同SMA添加量下制备的PBS/OMMT/SMA复合材料的TG和DTG曲线,对应的材料在失重5%、最大失重时对应的温度(T5%,Tmax)列于表2。从图1和表2可以看出,PBS/OMMT/SMA复合材料的T5%,Tmax及质量损失速率最大的温度均远低于纯PBS,且随着SMA添加量的增多,PBS/OMMT/SMA复合材料的T5%,Tmax及质量损失速率最大的温度均先增大后降低,在SMA添加质量分数为2%时最高。这可能是尽管SMA的添加对于PBS/OMMT共混物的热稳定性几乎无贡献,但添加适量的SMA可能生成了较多的支化共聚物,共混物内分子链间有部分缠结,从而较其余SMA添加量下制备的共混物热稳定性有一定改善。

图1 纯PBS及PBS/OMMT/SMA复合材料TG和DTG曲线

表2 纯PBS及PBS/OMMT/SMA复合材料的T5%和Tmax ℃

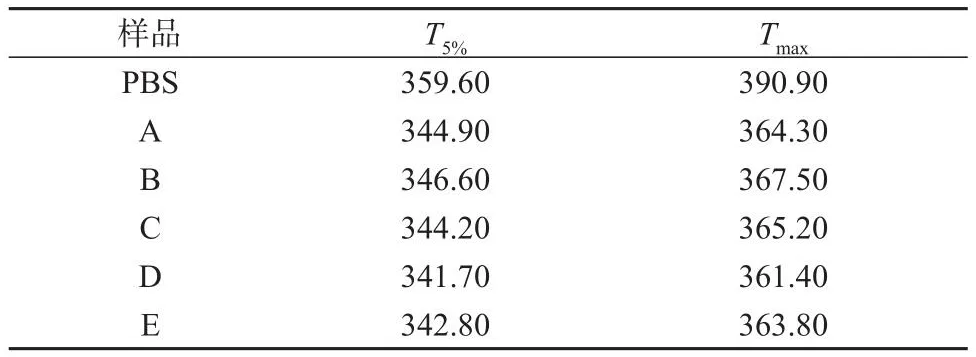

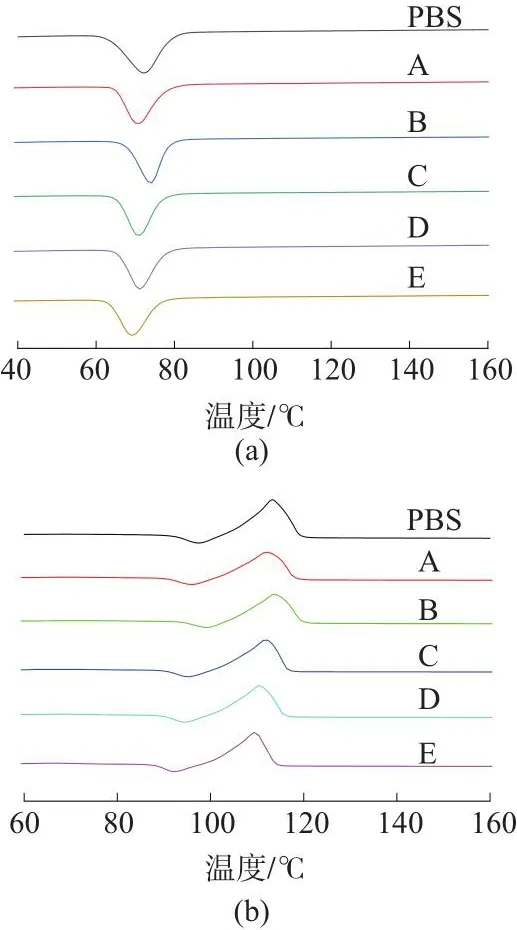

2.2 结晶性能

图2为纯PBS及不同SMA添加量下制备的PBS/OMMT/SMA复合材料的结晶和熔融曲线,对应的结晶温度(Tc)和熔融温度(Tm)列于表3。从图2和表3可以看出,适量的SMA添加有利于提高PBS/OMMT共混物的结晶性能,且随着SMA添加量增大,PBS复合材料的Tc和Tm均先增加后降低,在SMA质量含量为2%时最大,其Tc为74.19 ℃,Tm为114.29 ℃。这可能是加入适量的SMA有利于OMMT与PBS相容,促进了PBS分子链扩散进入OMMT层间,便于OMMT在PBS基体中较好地分布分散,OMMT较好地发挥了异相成核作用,PBS复合材料结晶度提高,表现为TC和Tm的提高,但过量SMA的添加将使体系中存在大量的苯环及环氧基团,带来的空间位阻作用不利于PBS分子链活动,使体系结晶度降低,从而表现出较低的Tc和Tm。

图2 纯PBS及PBS/OMMT/SMA复合材料的结晶和熔融曲线

表3 纯PBS及PBS/OMMT/SMA复合材料的Tc和Tm ℃

2.3 流变性能

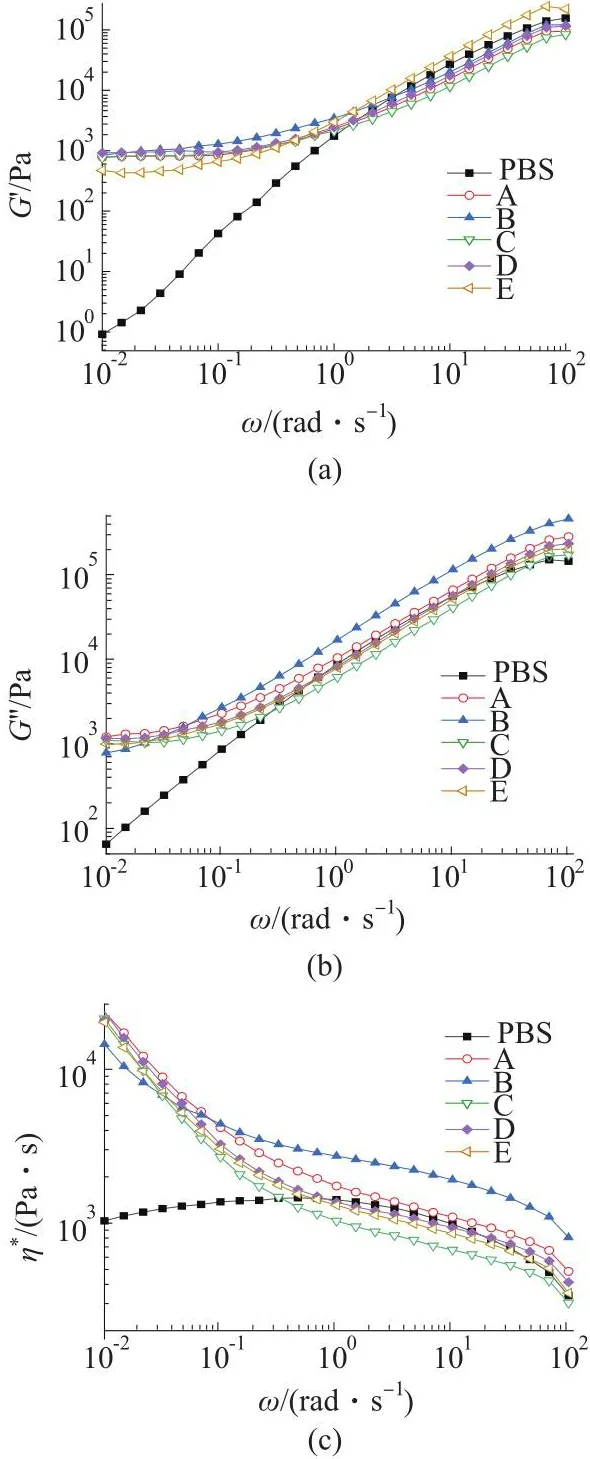

图3是纯PBS及不同SMA添加量下制备的PBS/OMMT/SMA复合材料的储能模量(G′)、损耗模量(G")、复数黏度(η*)与角频率(ω)的关系曲线。从图3a可知,随着ω的增大,共混物的G′升高,且在低频区PBS/OMMT/SMA共混体系的G′均高于纯PBS,这可能是由于SMA的添加使OMMT与PBS间的作用增强,交联点增多,阻碍了PBS分子链的运动,使熔体的弹性增大,表现出较大的G′,在高频区,由于存在剪切变稀现象,使得PBS/OMMT/SMA共混体系与纯PBS间的G′差异较小。图3b表明,随着ω的增大,PBS/OMMT/SMA共混体系的G"升高,且在低频区PBS/OMMT/SMA共混体系的G"均高于纯PBS,这可能是由于SMA的添加使OMMT与PBS间的作用增强,促进了OMMT在PBS中分布分散,有利于PBS/OMMT/SMA共混体系的黏性增加,因而表现出较高的G",在高频区,由于存在剪切变稀现象,使得PBS/OMMT/SMA共混体系与纯PBS间的G"差异较小。从图3c可以看出,随着ω的增大,共混物的η*降低,呈现出明显的“剪切变稀”现象,表明纯PBS,PBS/OMMT/SMA共混体系为典型的非牛顿流体,且在低频区PBS/OMMT/SMA共混体系的η*均高于纯PBS,这可能是由于SMA的添加使OMMT与PBS间的缠结增多,且SMA的苯环也对分子链的运动有一定的阻碍作用,使熔体的流动减弱,从而表现为η*增加,在高频区,由于存在剪切变稀现象,使得PBS/OMMT/SMA共混体系与纯PBS间的η*差异较小。

图3 纯PBS及PBS/OMMT/SMA复合材料的G′,G",η*与ω关系曲线

2.4 力学性能

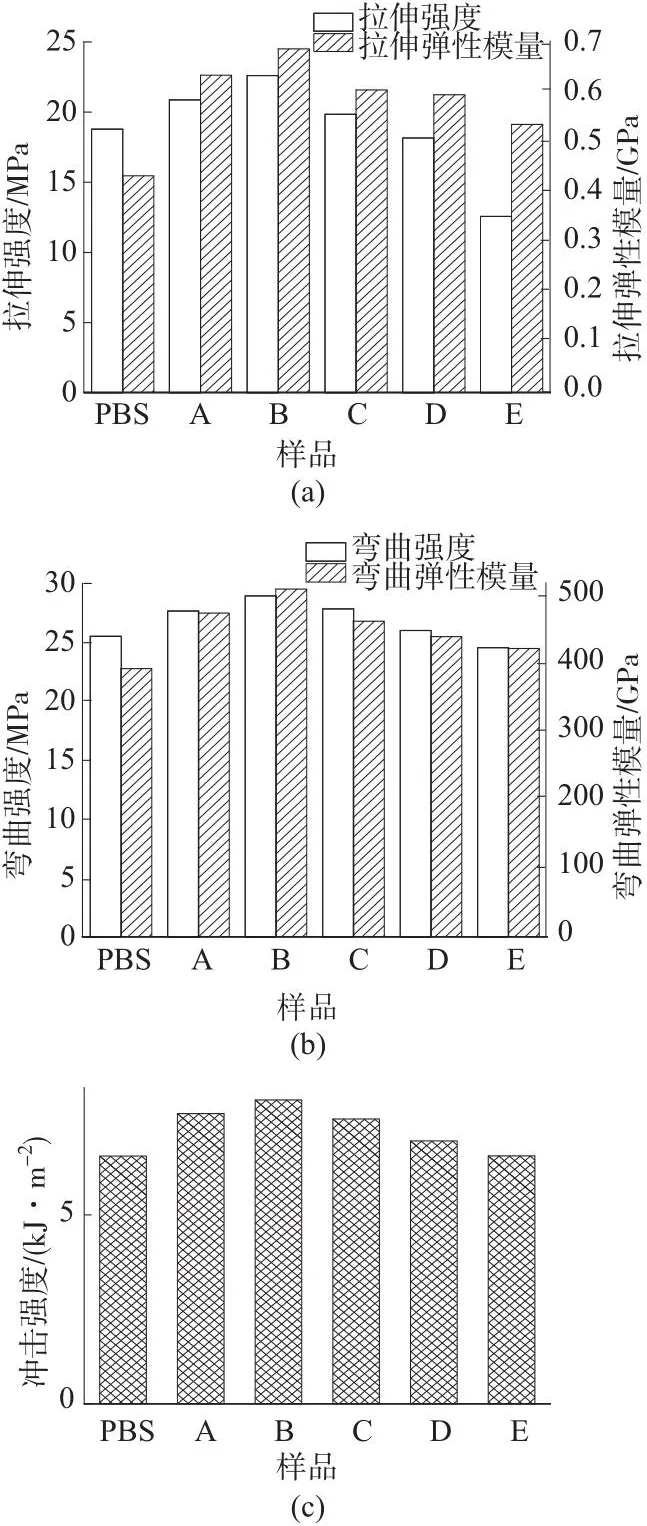

图4是纯PBS及不同SMA添加量下制备的PBS/OMMT/SMA复合材料的力学性能,对应的冲击断口形貌如图5所示。

图4 纯PBS及PBS/OMMT/SMA复合材料的力学性能

图5 纯PBS及PBS/OMMT/SMA复合材料的冲击断口形貌

从图4可以看出,PBS/OMMT/SMA复合材料的拉伸强度、拉伸弹性模量、弯曲强度、弯曲弹性模量和冲击强度均高于纯PBS,且随着SMA添加量增大,PBS/OMMT/SMA复合材料的拉伸强度、拉伸弹性模量、弯曲强度、弯曲弹性模量和冲击强度均表现为先增大后降低的趋势。当SMA添加质量分数为2%时制备的PBS/OMMT/SMA复合材料的拉伸强度、拉伸弹性模量、弯曲强度、弯曲弹性模量和冲击强度最高,表明SMA的加入降低了OMMT与PBS间界面张力,提高了两者的相容性,使PBS/OMMT/SMA复合材料的拉伸强度、拉伸弹性模量、弯曲强度、弯曲弹性模量和冲击强度得以提高。当SMA添加质量分数为2%时,可能由于适量SMA的添加使SMA中的酸酐基团有效地促进了OMMT与PBS间的界面作用,而过多的SMA携带了大量的苯环不利于PBS分子链迁入OMMT层间,不利于OMMT与PBS间界面相容,从而使制备的复合材料表现出较低的力学性能。图5的冲击断口形貌图也表明纯PBS的断口较平齐,表现为脆断,添加了SMA后展现出了一定的蜂窝纹,这些蜂窝纹使复合材料在受到外部冲击时可吸收部分能量而不发生脆断,比较而言,SMA添加质量分数为2%时制备的PBS/OMMT/SMA复合材料的蜂窝纹较多而细密,表明其具备更多的吸收外部冲击能的能力,使复合材料具备较优异的力学性能,与图4的力学性能变化趋势较好地吻合。

3 结论

研究了苯乙烯马来酸酐共聚物对PBS复合材料热稳定性能、结晶性能、流变性能和力学性能的影响,获得了以下主要结论:

(1)添加适量SMA有利于提高PBS/OMMT共混物的结晶性能,SMA的添加能促进PBS结晶,且随着SMA添加量增大,PBS/OMMT/SMA复合材料的Tc和Tm均呈先增加后降低的趋势,当SMA添加量为2%时制备的PBS/OMMT/SMA复合材料的Tc和Tm最高,其中Tc为74.19 ℃,Tm为114.29 ℃,且SMA的添加不利于PBS复合材料热稳定性能的提高。

(2) PBS及PBS/OMMT/SMA共混体系为典型的非牛顿流体,在低频区,PBS/OMMT/SMA共混体系的G′,G"和η*均高于纯PBS,在高频区,由于体系的“剪切变稀”,PBS/OMMT/SMA共混体系与PBS的G′,G"和η*接近。

(3) PBS/OMMT/SMA复合材料的拉伸强度、拉伸弹性模量、弯曲强度、弯曲弹性模量和冲击强度均高于纯PBS,且随着SMA添加量增大,PBS/OMMT/SMA复合材料的拉伸强度、拉伸弹性模量、弯曲强度、弯曲弹性模量和冲击强度均先增大后降低,当SMA质量含量为2%时制备的PBS/OMMT/SMA复合材料的拉伸强度、拉伸弹性模量、弯曲强度、弯曲弹性模量和冲击强度最高。