退火炉炉辊结瘤的原因与解决措施

供稿|孙帅,许铭

内容导读 山东某钢厂连续退火机组,投产以来每隔4 个月左右,在退火炉均热、缓冷段频繁发生炉辊结瘤现象,经过实验研究,发现炉辊结瘤的根本原因是炉内环境氛围异常以及清洗段能力差造成的。通过提高清洗段刷辊压下量,加大带钢表面刷洗面积,促使清洗后带钢反射率大于92%;加强对退火炉炉辊周边点检,避免漏油、漏水事故;此外,定期使用高强钢对炉辊进行磨辊,最终降低了退火炉结瘤概率。

退火炉结瘤是冷轧连续退火炉常见的问题,结瘤的原因通常与原料的表面状态以及炉辊所处环境有很大关系。汽车板的稳定生产严格考验机组各方面的工况,汽车板以深冲钢为主,退火炉温度相对较髙,因此炉内的深冲钢材质偏软,如果炉辊表面有微小的缺陷(如结瘤)就很容易“复印”到带钢表面上去,影响带钢表面质量。炉辊结瘤严重影响连续退火线汽车板生产,而退火炉炉辊结瘤又不可完全避免,山东某钢厂新建连续退火线在投产1 年后频繁出现因炉辊结瘤现象造成停机开炉事故。

机组简介

冷轧厂连续退火产线由德国西马克公司总设计承包,清洗段采取碱洗、刷洗、电解清洗、热水刷洗、热水漂洗与热风烘干工艺,退火炉由比利时DREVER 公司设计制造,退火炉总共包含预热段、加热段、均热段、缓冷段、快冷段、过时效段和终冷段7 个区域,采用W 形辐射管加热,此种加热方式均匀、稳定且控制精度较高。炉辊涂层有18Cr8Ni、25Cr20Ni 与25Cr12Ni 3 种材 质。炉内保护气体为氮–氢混合气体,其中氢气体积分数4%~7%,炉内正压力为100~400 Pa。生产带钢厚度范围0.4~2.0 mm,宽度范围900~1880 mm,最高抗拉级别590 MPa,机组主要以生产汽车板为主。

退火炉结瘤现象说明

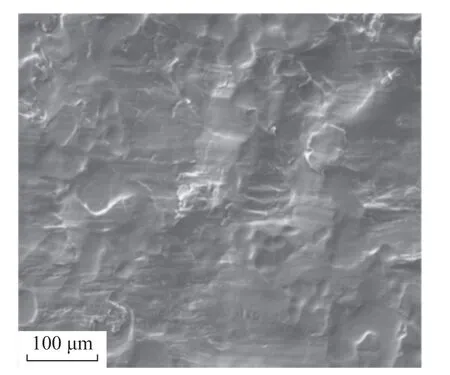

退火炉炉辊结瘤,表现为炉辊表面出现小凸起,如瘤子一样(图1),分布没有明显规律。由于退火炉炉辊结瘤,造成的产品带钢出炉子后表面出现雪花纹(图2)、白点儿缺陷,无手感、无周期、分布面广。将白点缺陷放在扫描电镜下观察,可以发现白点实际上并非一个点,而是由许多凹坑组成,如图3 所示。凹坑是由于结瘤凸台高出炉辊表面,在退火炉内,高温环境下,在前后炉辊的张力作用下与带钢上下表面接触后形成,通常表现为在结瘤严重的炉辊,其对应带钢宽度方向上雪花纹就明显。

图1 炉辊结瘤照片

图3 带钢雪花纹微观形貌

炉辊结瘤成因分析

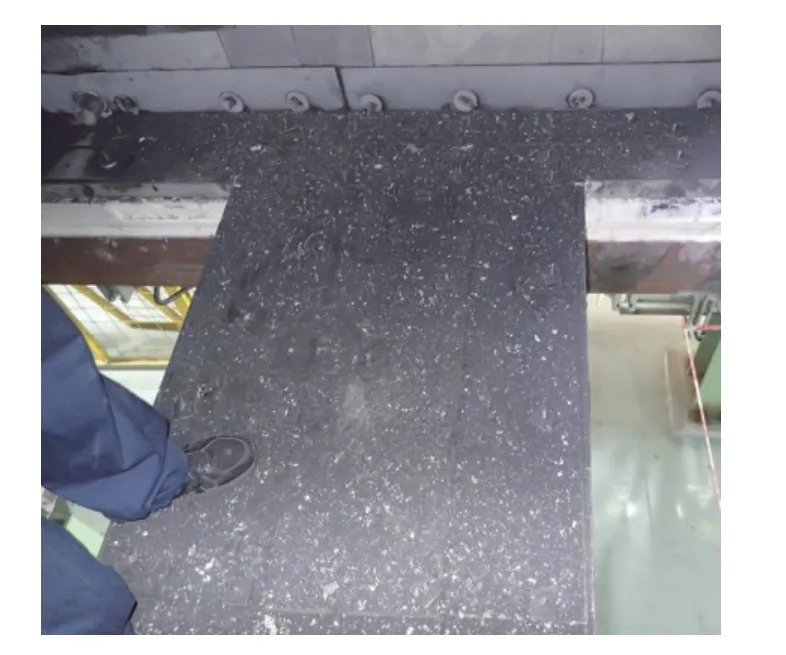

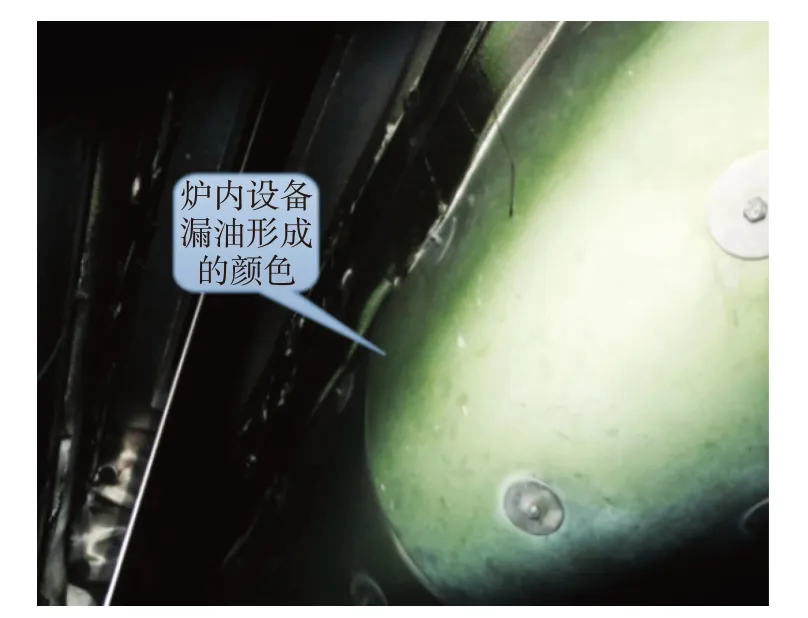

由于结瘤严重,造成产品表面降级,停机请专业维护队伍进行清炉,清炉时发现,退火炉预热段污染较重,炉墙表面发白严重(图4),炉底存在大量黑灰(图5)。同时,炉墙的衬板发白,表明带钢未在清洗段清洗干净,表面残留碱液带入炉内,与内部污染物(灰尘、耐材残渣)混合,高温挥发后粘结在炉墙上。此外,还发现相关炉辊存在漏油现象,炉辊表面为墨绿色(图6),结瘤打磨后仍然存在墨绿色痕迹(图7)。

图5 退火炉炉底盖照片

图6 退火炉炉辊照片

图7 炉辊结瘤形貌放大图

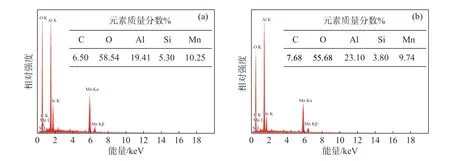

在退火炉均热段、缓冷段的炉辊辊面两侧低粗糙度区域出现结瘤,由于结瘤处存在部分炉辊涂层,经过成分打点测试(图8),不能判断结瘤与高强钢生产有必然关系,其中Mn 主要来自于带钢,Al 主要来自于耐材或带钢以及炉辊的涂层。而对于Si 元素而言,其来源可能有两方面,其一为消泡剂,其二是清洗段的碱液;Fe 主要来自于耐材、带钢;O 多来自空气、退火炉内氮气与氢气管道内的空气残留[1]。

图8 结瘤处带钢能谱分析(a)区域1;(b)区域2

炉辊结瘤机理

炉辊结瘤主要机理:①炉辊与带钢产生相对运动后在表面滑动,在机械摩擦的作用下,带钢表面的氧化物、铁屑以及气氛中的杂质在炉辊表面发生粘结,在炉内高温环境下,形成炉辊表面结瘤,特别是深冲钢板,炉内温度最高可达850 ℃。带钢在炉内向前运行的同时,炉底辊托着带钢转动,由于炉底辊通常为从动辊,在阻力和转动惯量的作用下,辊面与带钢表面会因速度不匹配发生少量的相对滑动。辊子表面组织在高温环境下硬度降低、变软,单位表面的微凸体含量增多,接触面积增加,热扩散效果增加,在微凸体部位易形成附着性结瘤。同时在板材轧制过程中表面附着的污染物(Fe3O4、FeO、油脂等)会在高温气氛下被还原,并且粘附在炉底辊辊面,生成结瘤核心,核心堆积逐渐长大,最终形成结瘤[2]。②炉辊本身表面发生磨损氧化,炉辊表面的氧化物逐渐附着积聚形成结瘤,这种由氧化物堆积形成的结瘤虽然硬度不高,但在切应力的作用下易发生脱落从而变成磨料,当形成的瘤状物与辊面发生轻微的熔融、扩散和合金化后,部分瘤状物牢固粘附于辊面造成板面白点缺陷。两种结瘤机制,都经历了形成瘤核和聚集长大两个过程,聚集长大是一个层层累积的过程,因此表现在瘤状物的形貌上就出现了可以层层剥离的结构。

粘附型结瘤有3 个必备条件:可粘附固体物、粘附介质和粘附环境,粘附环境和可粘附固体物一般可以通过修磨手段去除,粘附介质一般是炉内的水和油[3]。当炉内混入空气时,带钢在高温含氧的情况下容易发生氧化,产生氧化铁皮。这种氧化铁皮薄而轻,如果氧化严重容易在一定条件下从带钢表面剥离,掉落在辊子与带钢之间,经过碾压粘附在辊面,或者随着带钢入锌锅,对锌锅内锌液的成分造成影响[4]。

调查结论

开炉调查炉内露点在合理范围内,炉内残油来自带钢表面残留的乳化液。炉内环境较差:炉底堆积保温耐材及明显颗粒状污物,原料清洁度较低(来料带钢反射率低于60%)、清洗质量差(清洗后带钢反射率在85%左右),较多的残留乳化液进入炉内,再加上原料带入炉内的铁粉等,给炉辊辊面结瘤带来了有利条件,加之炉辊存在漏油,为结瘤提供充足的粘附介质,以上几个方面是造成本次炉子结瘤的主要原因。

炉辊结瘤对应解决措施

(1)带钢进入退火炉前,清洗段刷辊电流密度在无负载情况下由原1~2 A 调整到3~4 A,加大刷辊的压下量,对于碱液槽罐,由每隔15 min 改为每隔10 min 排废30 L,保证清洗后带钢反射率>92%。

(2)在清洗段程序设置上,焊接过程中刷辊从打开到关闭的响应时间由2 min 改为30~40 s,提高刷洗的效率,同时对刷辊零位控制精度定期标定,保证压下到位,确保刷洗效果。

(3)日常对炉区点检和维护标准作业,停机检修后进行必要的炉体测漏、氮气吹扫等环节,保证炉内非氧化环境,此外,炉辊轴承注油按照标准进行,杜绝过多注油或日常维护不到位。

(4)每隔2 个月使用厚度大于1.8 mm 高强钢按照预设定炉辊磨辊曲线进行磨辊。磨辊时选中的炉辊设定速度会周期性的叠加一个正向速度差或反向速度差,加速度一般设置0.12 m/s2,使选中的炉辊相对带钢有正向和反向滑动的趋势,其他未选中炉辊的速度和炉区带钢速度保持一致。

结束语

通过优化机组清洗段工艺参数、定期在线磨辊、每天监测炉内露点情况、每半年定期清炉更换炉辊等措施,有效遏制了炉辊结瘤的产生。由炉辊结瘤造成产品质量原因被迫停炉由2019 年3 次减少到2020、2021 年每年正常检修停炉1 次。