2024 铝合金黑色微弧氧化膜制备与性能研究

供稿|刘志扬

内容导读 通过在电解液中添加着色剂NH4VO3,在2024 铝合金表面制备黑色微弧氧化膜。通过改变频率、占空比、反应时间等工艺参数,研究了工艺参数对氧化膜的厚度、耐腐蚀性、表面形貌及结构的影响。结果表明,在(NaPO3)6–Na2SiO3 体系下,在恒流模式中,电流密度在10 A/dm2,频率在500 Hz,占空比为20%,反应时间4 min 时,综合性能最好。

铝元素是地壳中含量最多的金属元素,质量丰度为7.45%。铝材料使用量仅次于钢铁材料,是使用量最大的有色金属材料[1-3]。铝及其合金具有比强度高、可加工性好、导热导电性好、耐腐蚀性能优良等,广泛的应用于建筑材料、汽车制造、航空航天、国防工业、电子产品等领域[4]。但是铝合金是脆硬性材料,韧性差、硬度低、不耐磨,所以铝合金的表面处理成为了人们研究的热点。目前常用的铝合金表面处理技术有阳极氧化、电镀、化学镀、激光熔覆和微弧氧化[5-7]。

微弧氧化(Micro arc oxidation,MAO)通过电解液与相应电参数的组合,在铝及其合金表面依靠弧光放电产生的瞬时高温高压作用,原位生长出以基体金属氧化物为主的陶瓷膜层。近年来,微弧氧化着色技术引起了研究人员的关注。与传统的表面着色技术相比,微弧氧化膜层是原位生长形成的,与基体之间的结合力好;通过微弧氧化制备出的氧化膜层致密,耐磨耐蚀性好[8-11,13]。本文通过加入着色剂NH4VO3,制备黑色微弧氧化膜,通过改变工艺参数,探究对微弧氧化膜的影响。

实验

实验药品与器材

试样的材料为2024 铝合金,成分如表1 所示。试样为25 mm×20 mm×1.5 mm 的矩形块,在试样的正上方打孔用以连接导线。实验开始前要对试样进行预处理,首先进行机械打磨,用水性砂纸从400#打磨至1500#,完成后使用超声波清洗仪清洗20 min,拿出后使用吹风机吹干;实验负极使用不锈钢。

表1 2024 铝合金成分(质量分数) %

实验在(NaPO3)6–Na2SiO3体系下进行,电解质溶液均使用分析纯试剂与去离子水配置,成分如表2 所示。

表2 电解质溶液成分 (g/L)

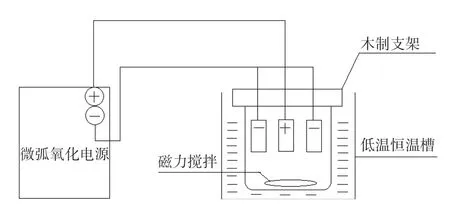

实验电源使用微弧氧化单向脉冲电源[12],采用恒流模式,电流密度为10 A/dm2,频率分别为200、500、700 和1000 Hz;占空比分别为10%、15%、20%、25%和30%;反应时间分别为4、6、8 和10 min。使用带有磁力搅拌功能的低温恒温槽控制反应温度,反应温度在30 ℃ 左右。实验装置示意图如图1 所示。

图1 实验装置示意图

检测设备

实验使用日立S4800 扫描电镜观察氧化陶瓷膜的表面形貌。耐腐蚀性能测试使用上海辰华牌CHI660e 电化学工作站,电化学实验采用三电极体系,工作电极为2024 铝合金试样,参比电极为饱和甘汞电极,辅助电极为铂电极,测试溶液为室温质量分数3.5%的NaCl 溶液,初始电位–1.2 V,终点电位1.2 V,扫描段数为1,终止电位的保持时间为0,扫描速度1 mV/s,测试面积为10 cm2,非测试部分使用石蜡进行密封。陶瓷膜厚度使用德国EPK Mini Test 720 涂层测厚仪测量,在试样表面取5 个点测量,取平均值。

结果与讨论

脉冲频率的影响

图2 是在不同脉冲频率下黑色氧化膜表面形貌,从图中可以看出,微弧氧化膜层表面是由许多类似于“火山口”状的物质堆积而成,这是由于在通电过程中电压不断增大击穿氧化膜层形成放电通道,反应生成的气体从放电通道中排出,表面部分熔融态的氧化铝从放电通道放出进入电解质溶液,由于磁力搅拌和低温恒温槽的冷却作用,熔融状态的氧化铝快速凝固堆积,从而形成特殊的凝固堆积形状。随着脉冲频率的增加,膜层表面的平整度与孔隙率先增加后减少,在脉冲频率为500 Hz 时表面较为平整,孔隙率较低。

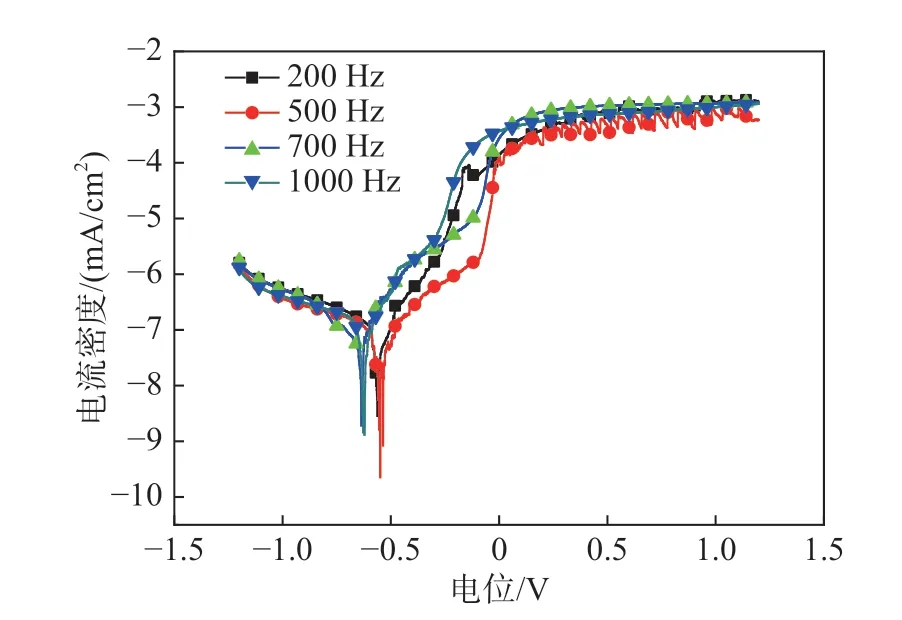

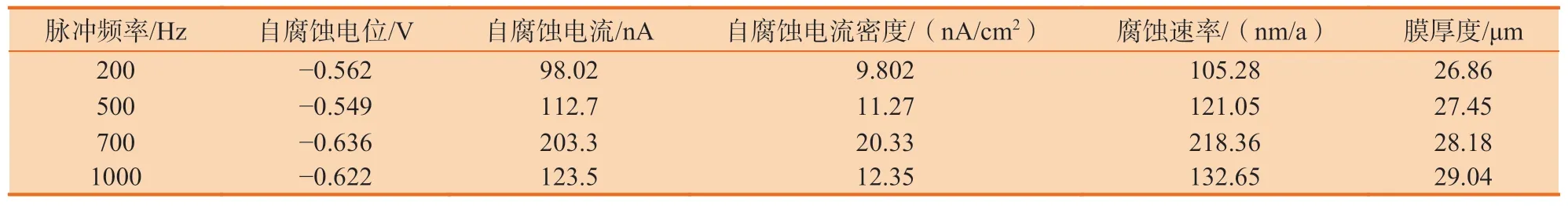

图3 为不同脉冲频率下黑色微弧氧化膜的动电位极化曲线,由图可以得出,随着脉冲频率的增大,自腐蚀电位呈现先正移后负移趋势。表3 为不同脉冲频率下极化曲线的拟合结果及黑色微弧氧化膜的厚度,其中腐蚀速率使用式(1)计算得出。

图3 不同脉冲频率下的动电位极化曲线

表3 不同脉冲频率下极化曲线的拟合结果及黑色微弧氧化膜的厚度

式中,V为腐蚀速率,J为自腐蚀电流密度,M为相对原子质量,n为化合价,ρ为密度。其中Al 元素相对原子质量27,化合价取Al 化合价+3,密度取2.74 g/cm3。

在脉冲频率为500 Hz 时,自腐蚀电位最正,为-0.549 V 且具有较宽的钝化区,钝化区更为明显,自腐蚀电流较低且腐蚀速率较慢。脉冲频率的增加,膜厚度增大,当脉冲频率为1000 Hz时,微弧氧化膜厚度达到最大为29.04 μm。这是因为在100~1000 Hz 频率区间,足够大的放电能量下,随着频率的增加,单位时间内放电的次数增加,从而使得表面被击穿的部位增多,成膜的速度变快,膜层生成越多,膜层越厚。

占空比的影响

图4 为不同占空比下黑色微弧氧化膜表面形貌图片,从图中可知,随着占空比的增大,表面孔隙率和平整度先增大后减小,在占空比为20%时,膜层表面的放电通道与孔隙明显减少,表面较为平整。

图5 为不同占空比下黑色微弧氧化膜的动电位极化曲线,表4 为不同占空比下极化曲线的拟合结果及黑色微弧氧化膜的厚度。占空比增大与自腐蚀电位及腐蚀速率变化没有明显规律,在占空比为20%时,自腐蚀电位最正,为–0.517 V,腐蚀速率为11.29 nm/a。随着占空比的增加,膜厚度先增大后减小,在占空比为20%时厚度最大为31.29 μm。

图5 不同占空比下的动电位极化曲线

表4 不同占空比下极化曲线的拟合结果及黑色微弧氧化膜的厚度

反应时间的影响

图6 为不同反应时间下黑色微弧氧化膜的扫描电镜图片,由图可知,随着反应时间的增加,反应更加剧烈,在横流模式下电压不断升高,表面的氧化膜不断被击穿,形成更多的放电通道,生成的气体在表面形成更多的“火山口”状的孔洞,形成特殊的堆叠结构。当反应时间达到10 min 时,由于热应力的作用,表面出现微裂纹。

图6 不同反应时间下2024 铝合金黑色微弧氧化膜的扫描电镜图片:(a) 4 min;(b) 6 min;(c) 8 min;(d) 10 min

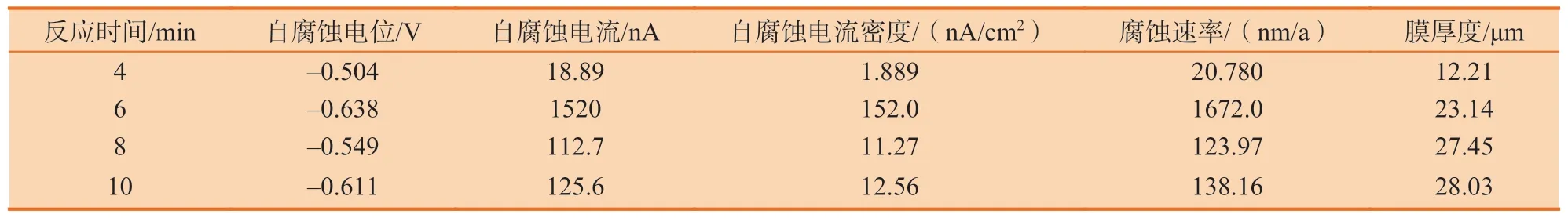

图7 为不同反应时间下黑色微弧氧化膜膜动电位极化曲线,表5 为不同反应时间下极化曲线的拟合结果及黑色微弧氧化膜的厚度。根据表5 结果可知,随着反应时间的增加,电压(绝对值)不断增大,膜厚度不断增加。反应时间为4 min 的自腐蚀电位最正,为–0.504 V,腐蚀速率最小。随着反应时间的增加,膜层表面电压增大,不断放电熔融铝的化合物,使得膜层厚度逐渐增厚,虽然电压升高伴随膜层上弧光增强,但弧光密度降低,膜层表面放电通道变大、来不及闭合,在膜层内部产生较多孔洞,导致耐蚀性下降。

图7 不同反应时间下的动电位极化曲线

表5 不同反应时间下极化曲线的拟合结果及黑色微弧氧化膜的厚度

黑色微弧氧化膜的成分和结构分析

图8 所示为黑色微弧氧化膜的能谱图,表6 为化学成分表,从中可以看出工艺参数的变化并不能改变主要成分,表面除了Al2O3以外,还出现了含钒氧化物,这是由于电解液中的NH4VO3在强电场下被强烈的吸附到实验表面,因此NH4VO3发生了下列反应。

图8 微观形貌及能谱检测:(a)电镜形貌;(b)能谱分析

表6 化学成分表(质量分数) %

一部分V2O5沉积在膜层的表面,另一部分进入放电通道填充微孔或继续反应。

最终在表面与Al2O3共同形成黑色微弧氧化膜。

图9 为黑色微弧氧化膜的X 射线衍射图谱。图中可见有4 个Al 衍射峰,这是由于氧化陶瓷膜过薄,X 射线直接打到铝合金基体所致。在衍射角为20°~35°之间出现宽化的衍射峰,说明膜层的结构为非晶态的Al2O3。

图9 X 射线衍射图谱

结论

(1)在(NaPO3)6–Na2SiO3体系下,基于自腐蚀电位最正考虑,频率在500 Hz,占空比为20%,反应时间4 min 时,综合性能最好。

(2)膜层表面除非晶态的Al2O3外,NH4VO3经反应生成含钒氧化物与Al2O3作用生成黑色的氧化膜。

(3)氧化时间能够直接影响氧化膜的厚度,随着时间的增加,厚度呈线性增长。