壳体厚度对装药爆炸冲击波特性影响研究

杜 宁,赵梓淇,熊 玮,刘 闯,张先锋

(1.沈阳理工大学 装备工程学院,辽宁 沈阳 110159;2.南京理工大学 机械工程学院,江苏 南京 210094)

现代局部战争分析显示,战斗部爆炸形成破片和空气冲击波超压杀伤已成为战场主要威胁,导致的单兵伤亡约占总伤亡人数的70%,其中空气冲击波伤害约占60%[1]。由于装药爆炸空气冲击波有别于普通的冲击波,其尾部带有稀疏波区,且瞬态峰值压力高,压力冲量计算比较复杂,因此,装药爆炸空气冲击波特性成为了国内外学者研究的热点。

关于炸药装药空爆性能已经开展了大量的试验研究,文献[2]对爆炸驱动下复合装药空气冲击波传播特性进行了试验研究,运用自由场传感器测量单一装药、内外复合装药空气冲击波超压,发现内外层复合装药对提高径向冲击波的压力冲量有显著优势。林谋金等[3]分别测量了RDX炸药、铝纤维炸药和传统含铝炸药的压力-时程曲线,结果表明RDX炸药中加入铝纤维可以显著提高混合炸药空气冲击波的压力冲量。闫永明[4]测量了不同质量装药空爆载荷下不同厚度钢板变形尺寸,确定了材料强度是影响钢板抗爆轰变形的关键因素之一。文献[5]测试了TNT炸药空爆冲击波峰值超压,获得空气冲击波衰减规律及相似率经验公式。王辉[6]对不同厚度包覆层装药的内爆性能进行了实验研究,结果表明爆炸驱动下随着包覆层质量的增加,空气冲击波峰值超压降低,罐体内的气体温度增加。文献[7]运用AUTODYN软件计算了不同厚度壳体TNT装药的水下爆炸冲击波峰值超压,结果表明水中冲击波峰值超压随壳体厚度与装药半径比的增加而增大。ZHANG[8]运用LS-DYNA软件研究了战斗部壳体厚度的改变对爆炸空气冲击波传播特性的影响,结果表明空气冲击波峰值超压衰减指数随壳体厚度的增加而增大。随着战斗部壳体厚度增加,炸药释放出的能量主要消耗于壳体的变形、破碎和破片的飞散,因此,消耗于爆炸产物的膨胀和形成空气冲击波的能量减小。因此,带壳装药爆炸时,壳体厚度会对空气冲击波参数产生影响[9]。目前,关于壳体厚度对装药空爆性能影响研究的可见公开报道较少。

2A12铝合金为可热处理的强化铝合金,具有良好的塑性成形能力和机械加工性能,是航天、航空、军工领域常用材料[10]。本文选取3种典型厚度的2A12铝合金壳体装药为研究对象,基于数值模拟方法重点关注壳体厚度对装药空气冲击波峰值超压、压力冲量等问题,分析不同距离处空气冲击波超压的衰减规律,为评价不同厚度壳体装药空爆毁伤威力提供参考。

1 不同厚度壳体装药爆炸冲击波特性数值模拟

1.1 模型建立及参数选取

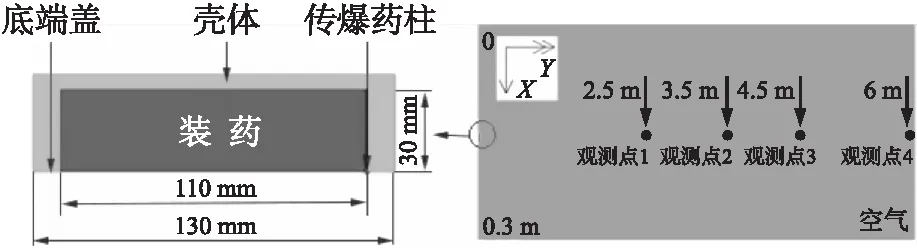

采用AUTODYN软件模拟装药结构空气中爆炸冲击波传播特性,考虑边界条件、载荷及结构的对称性,建立装药结构的1/2模型,建立的仿真模型与试验结构[11]保持一致,仿真模型如图1所示。

图1 不同厚度壳体装药爆炸仿真模型Fig.1 Numerical model of HE with different thickness case

仿真模拟采用Lagrange/Euler耦合算法,装药和空气采用Euler网格,雷管座、壳体、底端盖采用Lagrange网格。

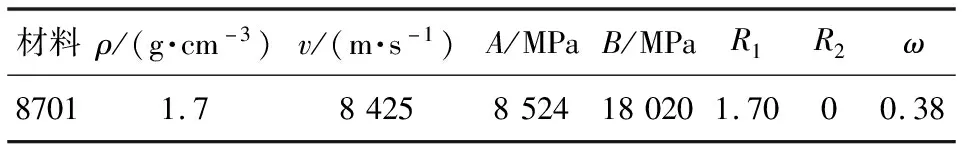

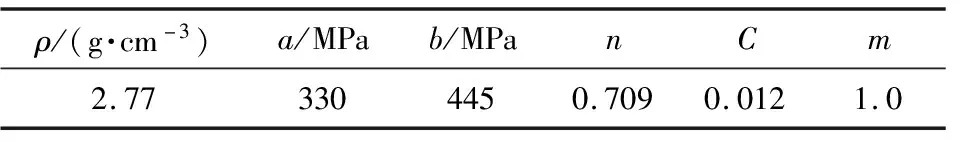

JH-2炸药采用JWL状态方程,雷管座、壳体、底端盖材料均为2A12铝合金,2A12铝合金采用Shock状态方程及JC本构模型描述,空气采用AUTODYN材料库自带状态方程。基于文献[12-13]材料参数及仿真模型所得的仿真结果,可以较好地预测空气冲击波峰值超压等参数。数值模拟中炸药JWL状态方程材料参数、2A12铝合金JC本构参数见表1和表2。表中,ρ为材料密度;v为炸药爆炸速度;A,B,R1,R2,ω为常数;a为材料初始屈服应力;b为材料塑性应变模量;n为材料塑性硬化指数;C为材料应变强化参数;m为材料热软化参数。

表1 JH-2炸药JWL状态方程参数[12]Table 1 Parameters of the JH-2 explosive JWL equation of state[12]

表2 2A12铝合金JC本构参数[13]Table 2 Parameters of 2A12 aluminum-alloy JC constitutive-model[13]

1.2 仿真结果

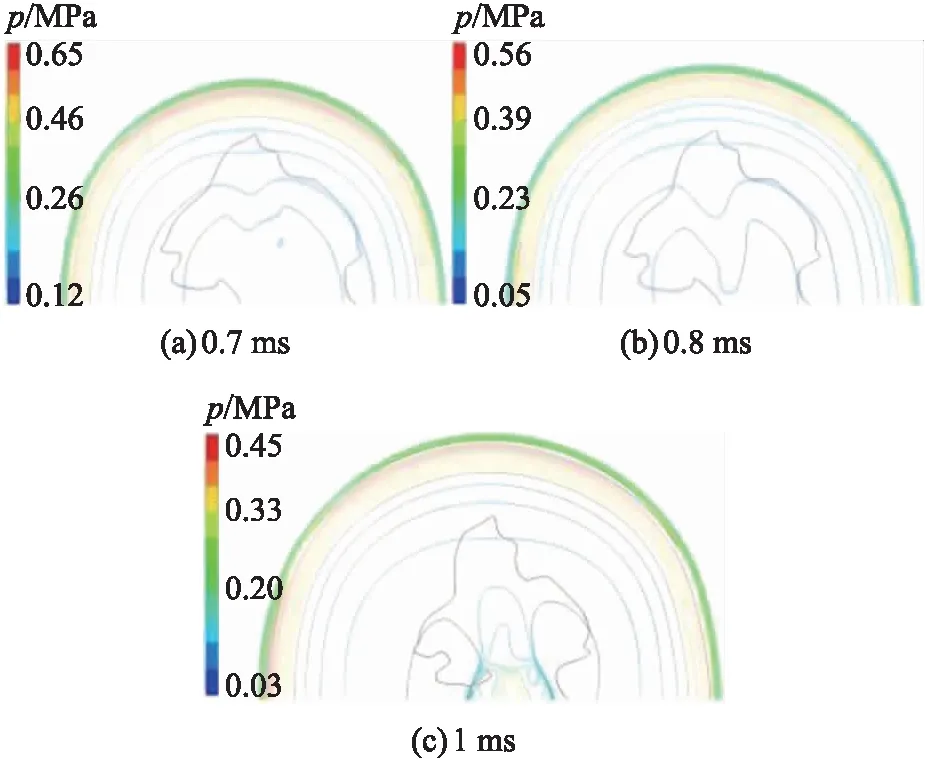

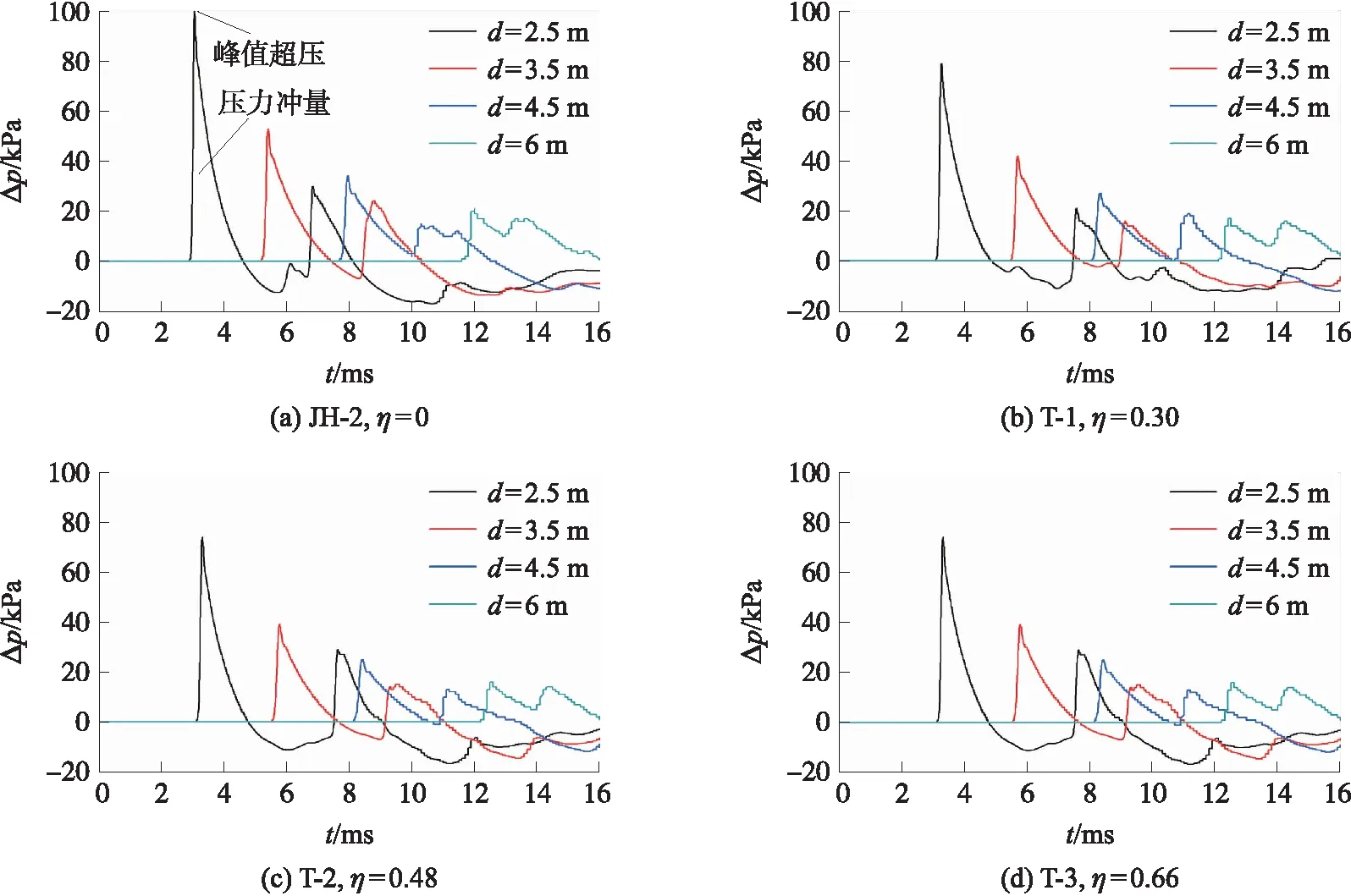

图2给出了JH-2炸药爆炸典型时刻空气冲击波压力波形;不同距离(d)处裸装药、2A12铝合金壳体装药爆炸空气冲击波超压随时间的变化曲线如图3所示。图中,η为壳体与装药质量比;T-1,T-2,T-3分别表示壳体单边壁厚2.68 mm,4.06 mm,5.46 mm。由图2可以看出,JH-2装药在自由场中发生爆炸后,波阵面随着时间的增加而被拉宽,波阵面上的压力也随之衰减,0.7 ms时波阵面最大压力为0.65 MPa,1 ms时波阵面最大压力衰减至0.45 MPa。由图3可以看出,2.5 m处空气冲击波峰值超压最大,随着传播距离的增加,空气冲击波峰值超压不断减小,正压区被不断拉宽。2.5 m处空气冲击波超压衰减较快,随着距离的增加,空气冲击波超压衰减较缓慢。压力衰减是因为空气冲击波的压力随传播距离的增加而增加,波阵面上的单位面积能量迅速减小,又由于受压缩的空气量不断增加,使得单位质量空气的平均能量不断下降造成的。

图2 JH-2炸药爆炸典型时刻的空气冲击波压力Fig.2 Air shock wave pressure of JH-2 explosive at typical time

图3 空气冲击波仿真结果Fig.3 Overpressure simulation results of shock wave

2 分析与讨论

2.1 空气冲击波峰值超压

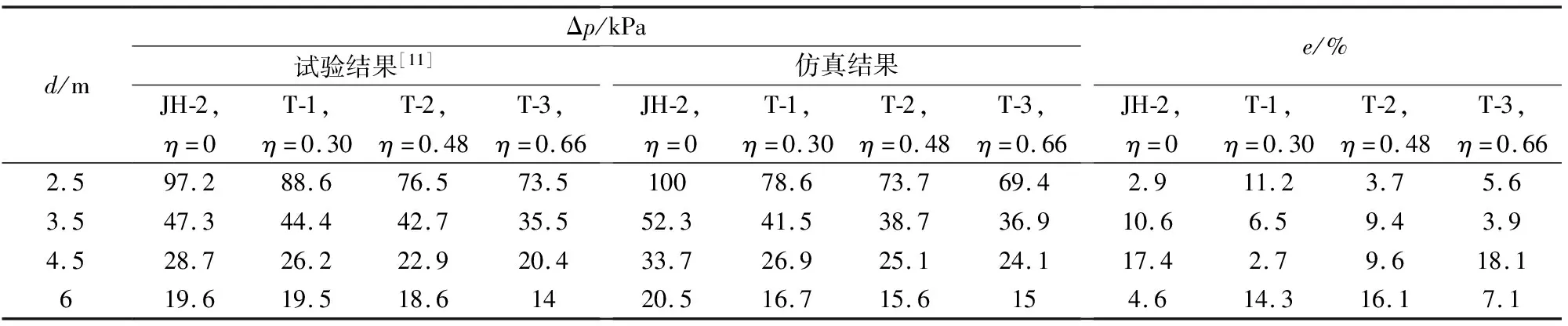

空气冲击波峰值超压是冲击波对目标破坏作用的重要参数之一,空气冲击波峰值超压的试验结果和仿真结果对比如表3所示。

表3 空气冲击波超压Table 3 Overpressure of shock wave in air

由文献[11]及图3可知,不同厚度2A12铝合金壳体装药与裸装药压力随时间变化趋势相同。由表3中空气冲击波超压测试结果可知,η值由0增至0.66时,2A12铝合金装药近区(2.5 m处)爆炸驱动下空气冲击波峰值超压下降幅度较大,为23.7 kPa(即(97.2-73.5) kPa),而远区(6 m)爆炸驱动下空气冲击波峰值超压下降幅度较小,为5.6 kPa(即(19.6-14) kPa),3.5 m和4.5 m处空气冲击波峰值超压下降幅度分别为11.8 kPa和8.3 kPa。由表3中空气冲击波超压仿真结果可知,η值由0增至0.66时,2.5 m,3.5 m,4.5 m,6 m处空气冲击波峰值超压下降幅度分别为30.6 kPa,15.4 kPa,9.6 kPa,5.5 kPa。随着壳体厚度增加,不同距离处空气冲击波峰值超压仿真结果与试验结果相对误差e较小,在18.1%以内。总体而言,空气冲击波峰值超压仿真结果与试验结果吻合较好。增加2A12铝合金壳体厚度,空气冲击波峰值超压逐渐降低,随着距离的增加,空气冲击波峰值超压下降幅度减小。此外,通过数值模拟方法及参数可以较准确计算空气冲击波峰值超压。

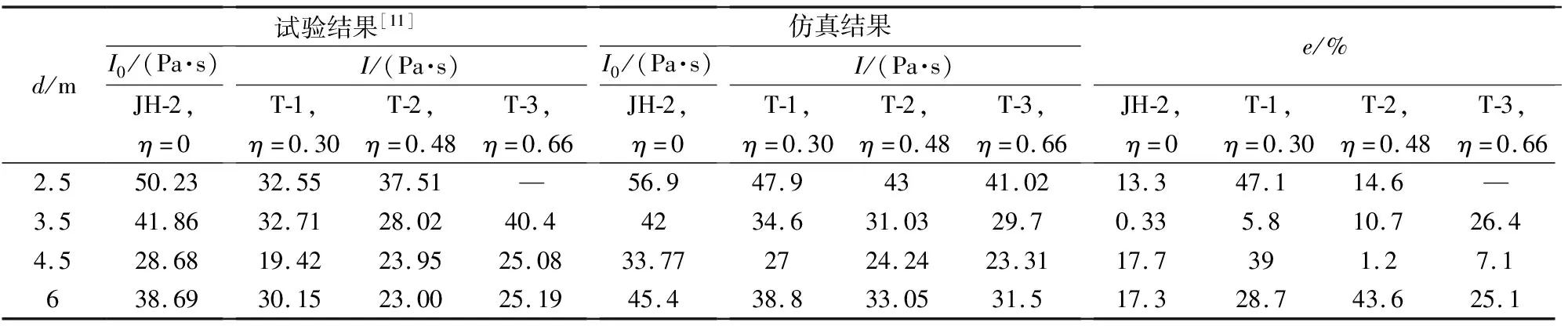

2.2 冲击波的压力冲量随距离变化

空气冲击波的压力冲量也是冲击波对目标破坏作用的重要参数之一,压力冲量的大小直接决定了冲击波破坏作用的程度[14]。从能量守恒角度分析,假设炸药能量均转化成壳体变形、破碎、向四周飞散以及爆轰产物膨胀。其中LLOYD[15]对Gurney公式进行改进得到向四周飞散的初速v0为

(1)

由式(1)可得壳体动能与装药格尼能的比值为

(2)

由上式可计算出,η为0.3,0.48,0.66时,Eks/Ee约为24.6%,31.5%,36.6%。η值由0.3增至0.66时,壳体质量增加了约1.2倍,Eks/Ee提升了48.8%。对于惰性带壳装药,爆炸形成的空气冲击波的压力冲量I与无壳同等装药量形成的冲击波压力冲量I0比值可用下式近似计算[16]:

(3)

式中:装填系数a=me/(me+ms)。

由式(3)可计算出,η为0.3,0.48,0.66时,I/I0约为79.1%,71.4%,65.7%,随着壳体厚度的增加,I/I0逐渐下降。对冲击波超压曲线进行积分,获得2A12铝合金装药爆炸驱动下空气冲击波的压力冲量试验值及仿真值,如表4所示。由表4可知,2.5 m处I/I0分别为64.8%,74.7%;6 m处I/I0分别为77.9%,40.4%,65.7%。η由0.30增至0.66时,2.5 m处计算值与试验值的差异约为18.1%,4.6%;6 m处计算值与试验值的差异约为1.5%,42.4%,0.9%。总体而言,计算值与试验值相差较小,因此可以判定2A12铝合金壳体在爆炸驱动下对空气冲击波的压力冲量无明显的贡献。

表4 空气冲击波的压力冲量Table 4 Impulse of air shock wave

由表4中试验结果可知,η=0.30与裸装药相比,在2.5 m处,空气冲击波的压力冲量降低约35.2%;在6 m处,空气冲击波的压力冲量降低约22.1%。η=0.48与裸装药相比,在2.5 m处,空气冲击波的压力冲量降低约25.3%;在6 m处,空气冲击波的压力冲量降低约40.6%。η=0.66与裸装药相比,在6 m处,空气冲击波的压力冲量降低约34.9%。η=0.66与η=0.48相比,在6 m处,空气冲击波的压力冲量增加约9.5%。对比试验结果可知,空气冲击波的压力冲量仿真结果相对误差较大。相同距离处仿真与试验获得的空气冲击波的压力冲量有波动但整体呈下降趋势,整体变化规律一致,总体而言,空气冲击波的压力冲量仿真结果与试验结果吻合较好,证明了数值模拟方法的可靠性。增加壳体厚度对空气冲击波的压力冲量无明显的贡献。数值模拟方法及参数可以较准确计算空气冲击波的压力冲量。

2.3 冲击波的压力冲量随壳体厚度变化规律数值模拟

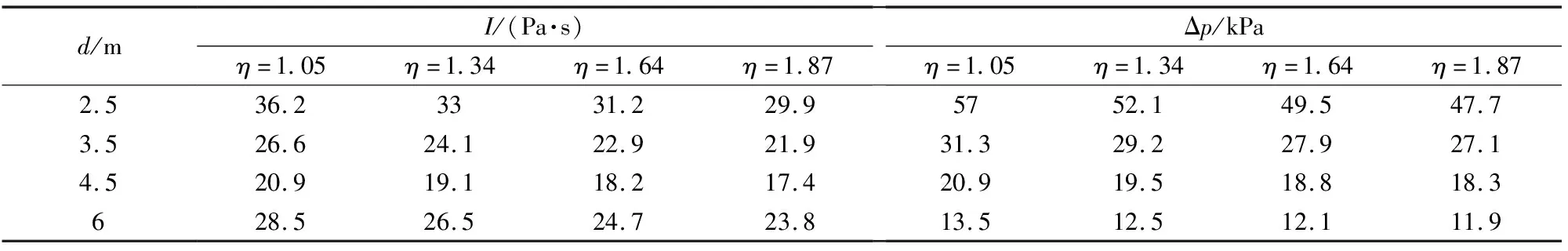

在验证了数值模拟方法可靠性的基础上,研究冲击波的压力冲量随壳体厚度变化规律。分别建立了2A12铝合金壳体与装药质量比η分别为1.05,1.34,1.64,1.87的仿真模型,获得的空气冲击波峰值超压及空气冲击波的压力冲量结果如表5所示。

表5 空气冲击波的压力冲量Table 5 Impulse of air shock wave

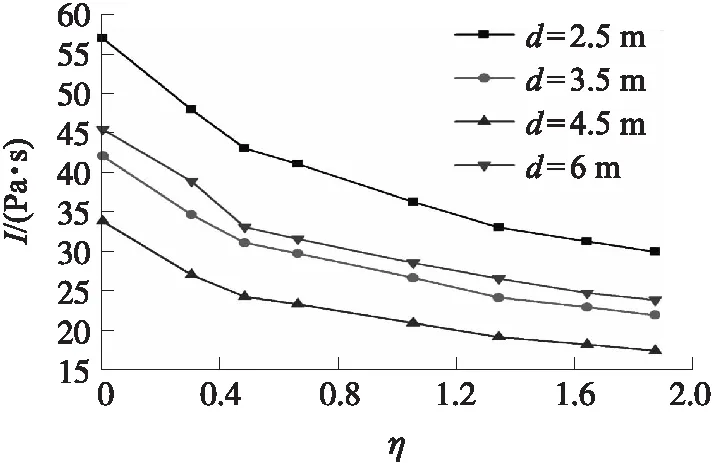

空气冲击波的压力冲量和η的关系如图4所示。由图可知,随着壳体厚度的增加,相同距离处空气冲击波的压力冲量逐渐衰减。

图4 空气冲击波压力冲量与η的关系Fig.4 Relation between impulse of air shock wave and η

3 结束语

以3种典型厚度2A12铝合金壳体为研究对象,分析了壳体厚度对装药空爆性能的影响规律,同时结合AUTODYN软件建立了不同厚度壳体装药仿真模型。基于数值模拟方法所得结论如下:

①随着2A12铝合金壳体厚度的增加,空气冲击波峰值超压降低;随着距离的增加,空气冲击峰值超压下降幅度减小,相同距离处,壳体越厚,空气冲击峰值超压下降幅度越大。

②增加壳体厚度对空气冲击波的压力冲量无明显贡献,随着壳体厚度的增加,相同距离处空气冲击波的压力冲量逐渐衰减。

③2A12铝合金壳体装药空气冲击波峰值超压仿真结果与试验结果吻合较好,冲击波的压力冲量仿真结果与试验结果误差较大,但整体变化规律一致,证明了数值模拟方法及参数的有效性与可靠性。