圆盘式环路热管的启动特性及温度波动

徐茂淯,陶帅,齐聪,梁林

(中国矿业大学低碳能源与动力工程学院,江苏 徐州 221116)

随着科技的发展,各类电子产品不断涌现并渗透于人们生活的方方面面。为了提升产品使用的体验感,大型的电子产品由于其携带不便,逐渐被市场抛弃。电子产品的发展与生产越来越贴近小型化与集成化。环路热管是传统热管的一种改进形式,作为传统热管的延伸,能够更加高效地利用工质相变进行热传输。相比于传统热管,环路热管具有传热能力强,传热效率高,传输距离长,布置灵活,受黏性极限、夹带极限等因素影响较小等优势[1-3]。环路热管短时间内的高效换热对于实现电力电子、航空航天、电动汽车等领域热控制与管理具有十分重要的现实意义[4]。

环路热管的快速启动和精准温控是评价其性能优劣的两个重要因素,因而环路热管的启动及温度波动问题已成为研究的热点[5]。郑铭铸等[6]研究表明不同相变空间高度的情况下,蒸发器启动时间存在明显差异。张红星等[7]则聚焦热沉温度、气液分布等因素对启动的影响。黄洁等[8]认为过热度、蒸发器结构是影响启动的最关键因素。向佳佳等[9]研究了充液比对启动性能的影响,当充液比为50%和60%时启动较迅速,而充液比大于70%时启动困难。张先锋[10]研究了冷凝器位置和摆放方式对启动过程的影响,环路热管能在低功率时各种放置状态下顺利启动,冷凝器距离蒸发器蒸汽出口越近,启动性能越好。Huang 等[11]将启动分为启动失败、波动启动、温度过冲启动和正常启动,并对这几种模式进行了界定。对于温度波动问题,Maydanik 等[12]最早在实验中发现了温度波动现象。Ku 等[13]认为温度波动与气液界面的位置有关,当气液界面只存在于冷凝器中时,温度波动就不会发生。张红星等[14]发现冷凝器出入口均会发生温度波动现象。胡卓焕等[15]研究充液率对温度波动的影响,得到52%充液率综合性能最优,温度波动幅度较小。Wang 等[16]研究了不锈钢-水环路热管在不同热负荷和倾角下的传热特性,实验表明热负荷为20W 时系统存在明显的温度波动现象,且热负荷越小,温度波动现象越明显。李雪强等[17]对突出气相压头的环路热管进行了实验研究,研究表明热管存在平稳启动、过冲启动和滴落蒸发启动三种启动形式,增大加热功率可以有效地减小温度波动。

综上可知,虽然已有许多研究者对环路热管的启动和温度波动进行了研究,但由于影响环路热管启动和温度波动的因素比较复杂,有必要对其进行广泛的研究。为此,本文采用烧结方法制备了毛细芯体,实验研究了系统在不同热负荷下的启动特性,分析了不同热负荷和充灌率对温度波动的影响规律,同时也对系统变负荷运行及其热阻变化进行了分析;研究结果有望为环路热管的设计和优化提供参考。

1 实验系统与毛细芯制备

1.1 实验系统

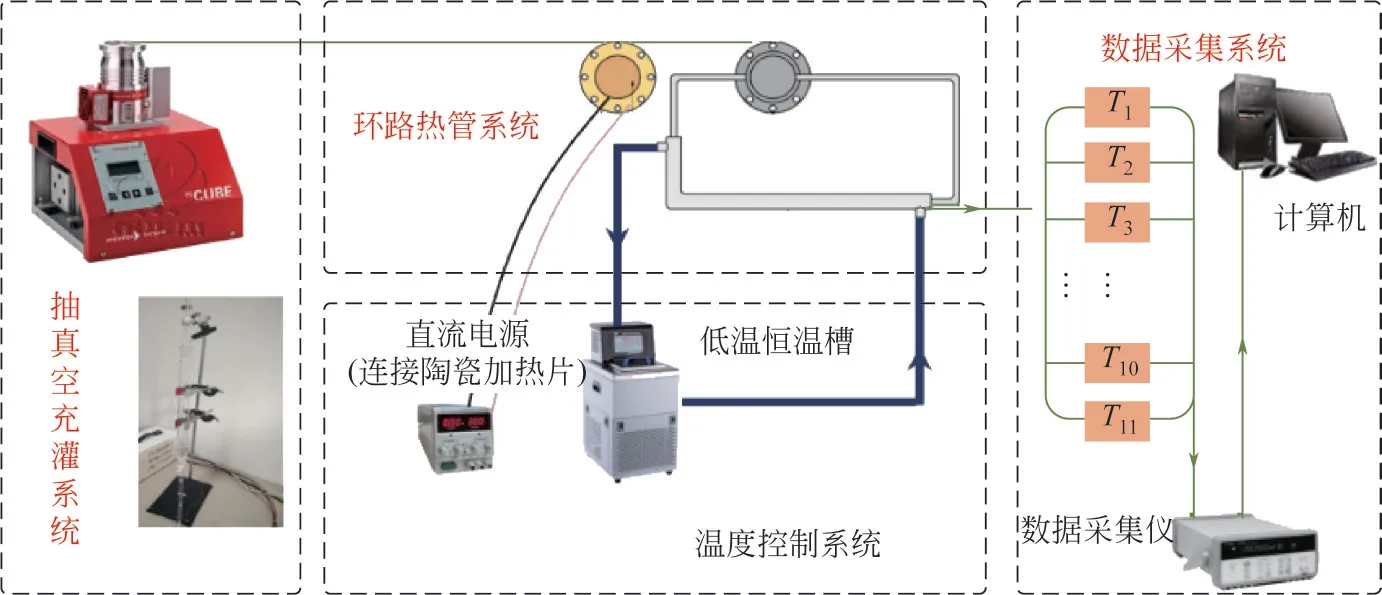

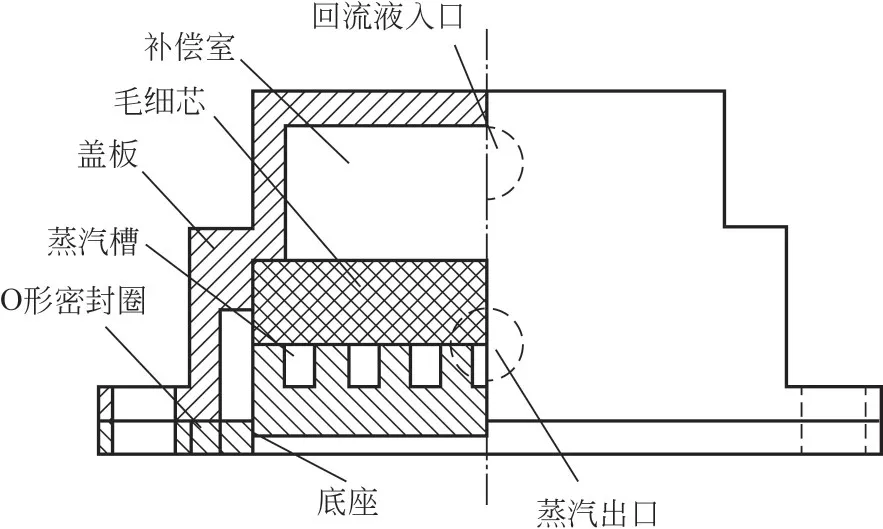

环路热管实验系统示意图如图1所示,主要由环路热管系统、抽真空充灌系统、温度控制系统、数据采集系统以及中间的连接管路组成。蒸发器采用可拆卸式设计,结构如图2 所示,由底座、盖板、毛细芯和蒸汽槽等组成。加热底座和盖板之间采用螺栓连接,为了保证环路热管系统的密封性,在加热底座上开有高度为1mm 的环形槽道,槽道内放入O形橡胶圈。管件与蒸发器出口、补偿腔入口等连接处采用焊接时热变形较小的氩弧焊相连。蒸发器整体外形为圆形,内部含有毛细芯,蒸发器底板内部留有蒸汽槽道,蒸发腔接收热量后迅速产生蒸汽,蒸汽通过蒸汽槽道从蒸发器出口流出。冷凝器采用套管式换热,顺流式换热。蒸汽管路与液体管路均采用内径为3mm、外径为4mm 的不锈钢管。本文采用的陶瓷加热片作为模拟热源,其直径为30mm、厚度为1.3mm。通过稳压电源对系统进行加热功率的调节。蒸发器底座设有直径30mm、深1mm 的圆柱形凹槽,加热片与凹槽间涂有导热硅脂,能尽量降低接触热阻。

图1 环路热管实验系统示意图

图2 蒸发器示意图

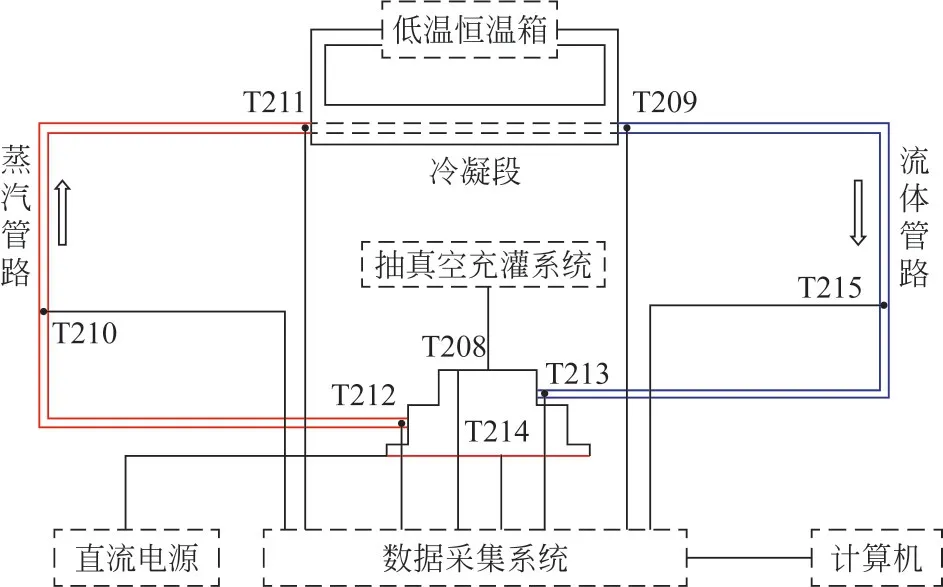

根据整个环路热管系统的温度范围,选用T型铜-康铜热电偶,热电偶测量端布置如图3 所示。使用安捷伦Keysight 34970A 数据采集仪连接计算机对数据进行采集与处理。为了防止实验装置在工作过程中向周围环境散热,从而对实验结果造成影响和误差,采用海绵包裹的方法对环路热管的实验装置进行保温。

图3 测温点示意图

1.2 毛细芯的制备与表征

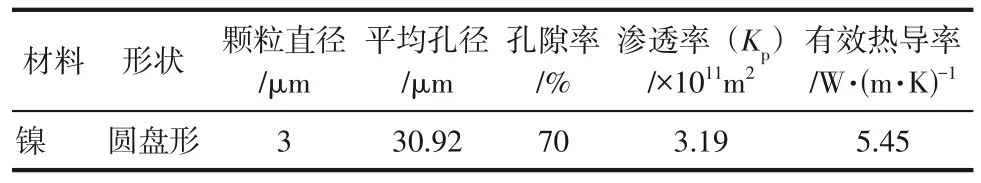

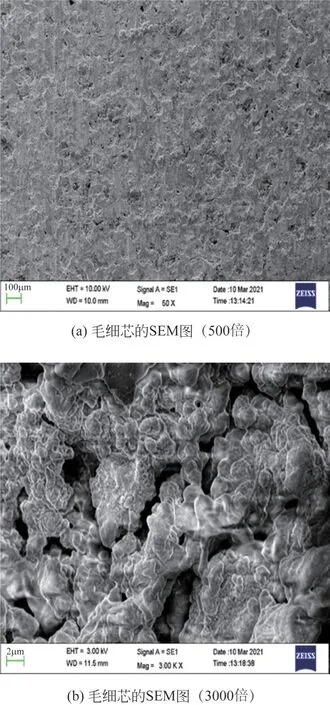

本文采用冷压烧结的方法制作毛细芯并实现蒸发底座与毛细芯一体化烧结,减小接触热阻。基体烧结材料选用高纯度Incotype255 型链珠状碳基镍粉,颗粒直径在2µm 左右。采用200~300 目(75~50µm)分析纯氯化钠作为造孔剂以便获得较好的孔隙效果。经过筛分、混合颗粒、冷压填装模具、烧结等一系列的过程获得本文所用的芯材本体。如图4 所示为毛细芯的扫描电子显微镜(SEM)图,烧结后毛细芯的主要参数如表1所示。

表1 烧结双孔径毛细芯参数

图4 毛细芯的SEM图

2 数据处理

环路热管加热功率计算见式(1)。

式中,Uin是指直流电源输出电压,V;Iin为直流电源的输出电流,A。

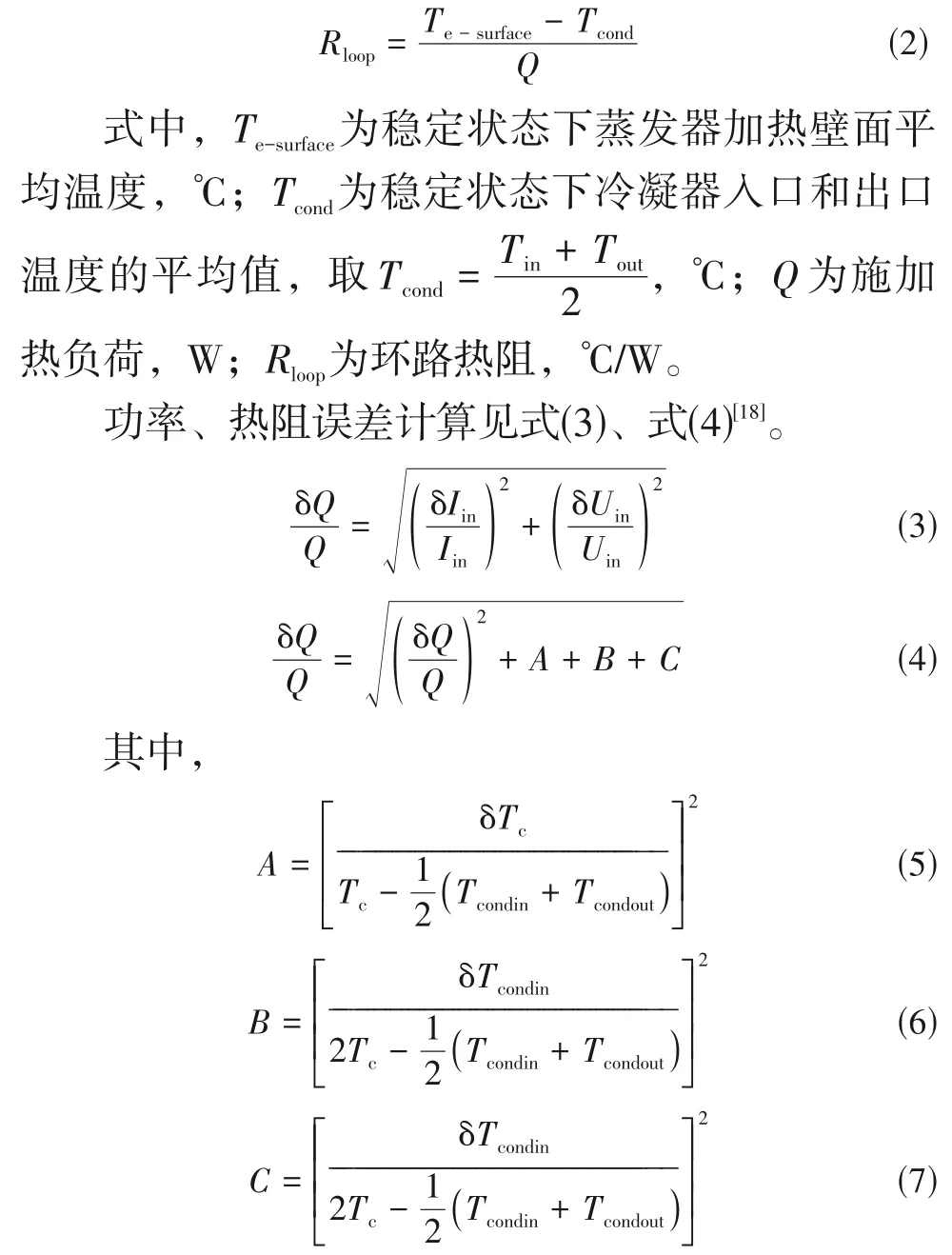

热阻是环路热管的性能指标之一,反映了蒸发器吸收热量后环路热管散发到冷源的阻力,如式(2)所示。

实验中直流电源电压误差为±0.1%,直流电源电流误差为±0.1%,低温恒温箱流量误差为±1.5%,冷却水温度误差为±0.5℃,热电偶测量误差为±0.5℃。由此可以计算出环路热阻与功率的传递误差分别为0.35%、3%。实验误差较小,数据可靠。

3 结果与讨论

3.1 启动

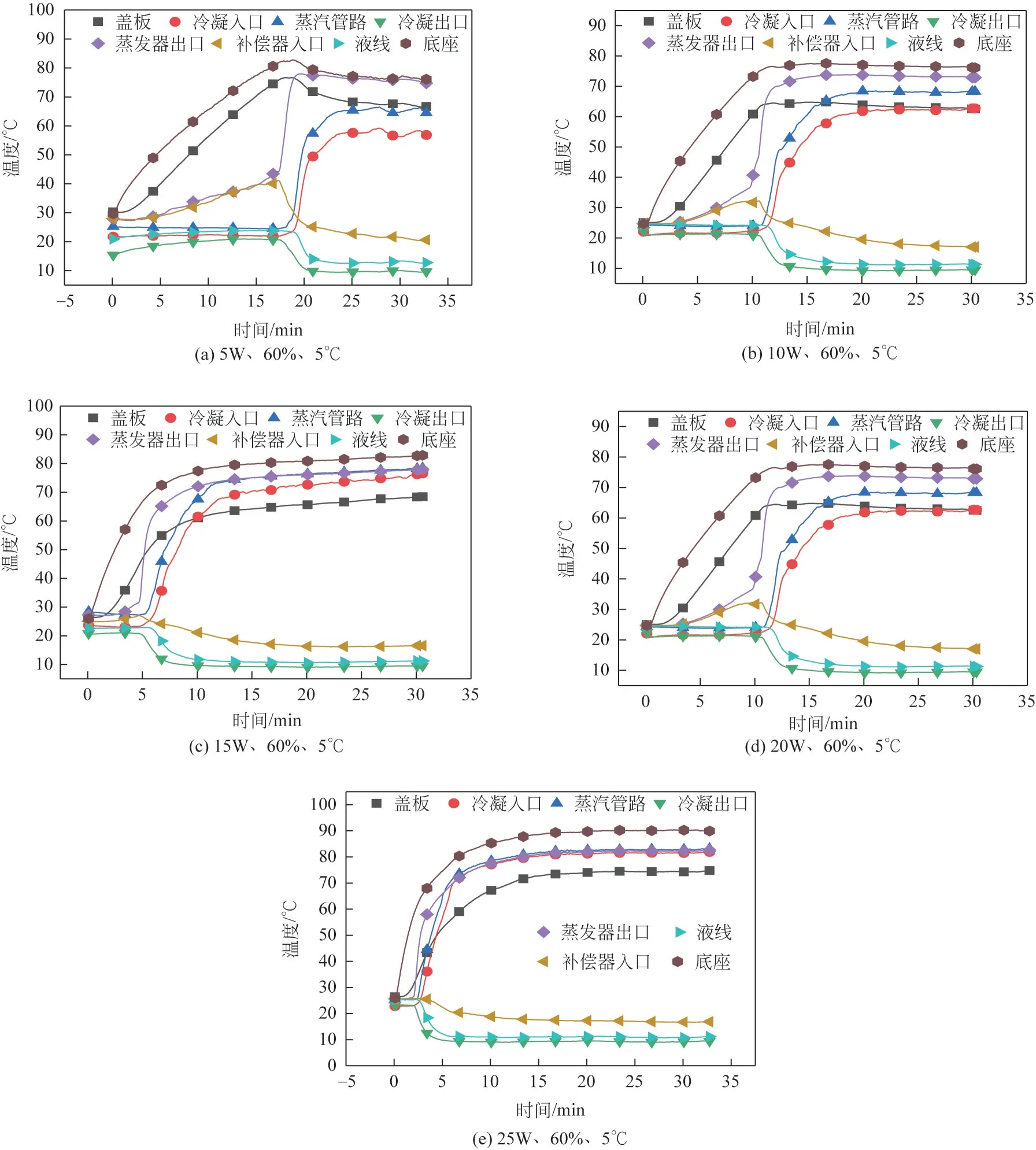

如图5所示为在充灌率60%、热沉温度5℃下,环路热管在5~25W 加热负荷下的启动图。由图可知,随着热负荷的施加,蒸发底座和补偿室温度逐渐升高,二者之间始终保持一定的温差用来形成推动环路热管运行的压差。可以观察到分别在17min、13min、5min、3min、2.5min 左右蒸发器出口开始产生蒸汽,经历了一段时间后,蒸汽进入冷凝器入口,可以发现冷凝器出口的温度与冷源温度相差不大,这是因为冷凝器能将所有的蒸发器完全冷凝至过冷状态。由图5可知,镍材毛细芯环路热管系统可在不同的热负荷下成功启动。观察图5(a)~(e)冷凝入口及蒸汽管路与蒸发器出口的温度差值可知:在低负荷启动条件下,环路热管产生蒸汽较少,蒸汽存在一个在槽道聚集的过程。环路热管的蒸发效率远远小于冷凝效率。原本存在于冷凝器中的气液界面前移至蒸汽管路。换句话说,蒸汽管路充当了一部分冷凝器的作用。当加热功率在20W 左右时,冷凝入口及蒸汽管路与蒸发器出口的温度差值基本为零,此时可以推断蒸发效率与冷凝效率相等。

图5 烧结镍毛细芯环路热管启动特性图

3.2 温度波动

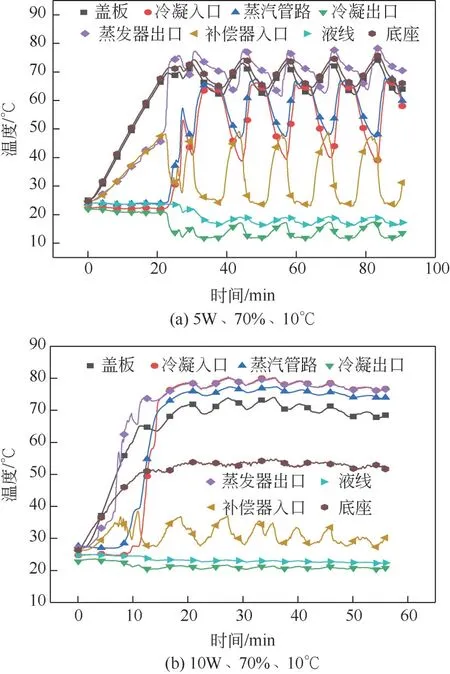

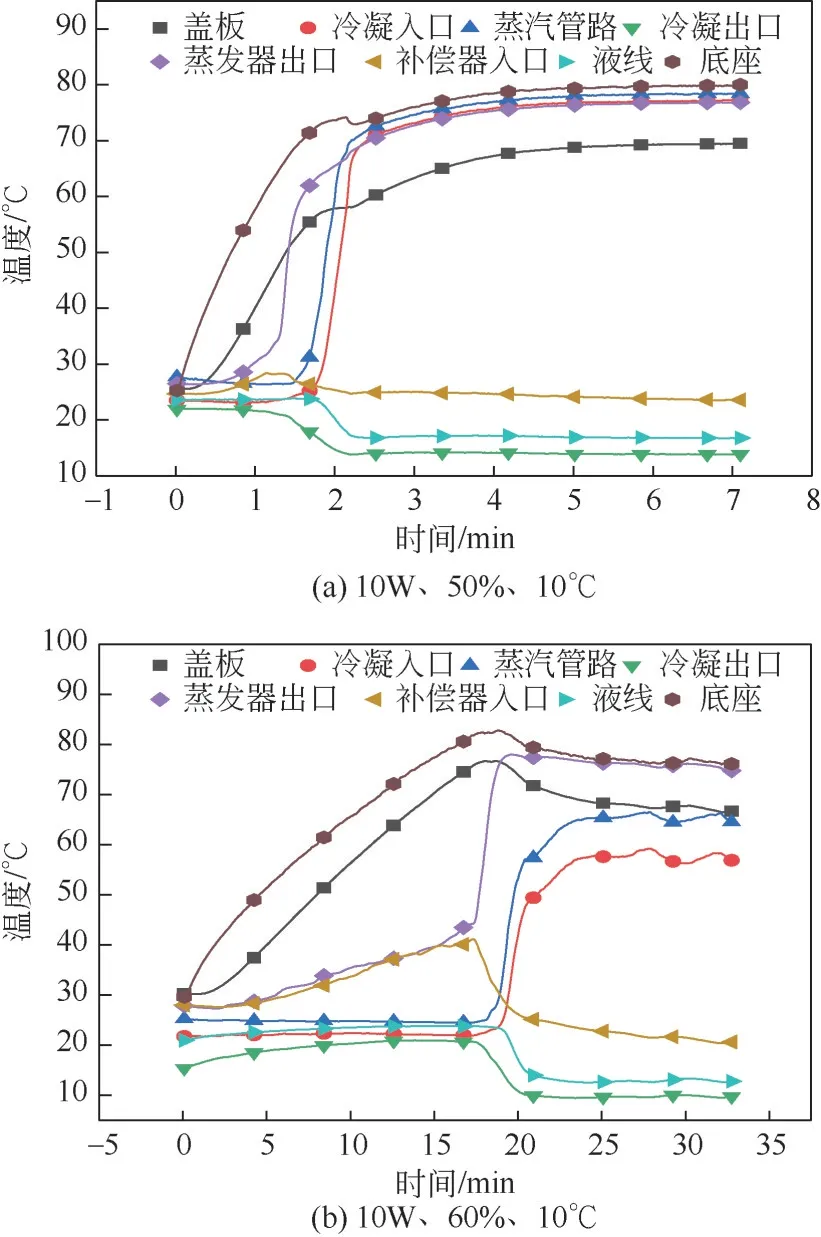

图6 所示为环路热管在不同加热功率下的温度波动情况。由图6 可知,环路热管系统在5W 和10W 启动功率下均有不同程度的温度波动,但随着加热功率的逐渐升高,温度波动会越来越小。系统各个测点的温度波动是同时进行的,但是在每个温度测点上,温度的波动程度是不同的(波动程度是指在温度波动波峰与波谷之间的差值)。补偿器入口的温度波动最大,蒸汽管路、蒸发器出口、盖板等位置的温度波动次之,冷凝出入口波动最小。这是因为当施加很小的热负荷时,蒸发腔内产生了少量的蒸汽,蒸发效率远远小于冷凝效率,冷凝器只需一小段便可以完成对蒸汽的过冷,冷凝段便向蒸汽管路延伸,导致环路热管蒸发管路与冷凝段内充满液体,补偿腔内剩余少量液体。低功率下产生的蒸汽会有一个在蒸汽槽道内聚集的过程,而此时蒸汽穿透毛细芯进入补偿腔中,补偿腔中被不断加热,补偿室内存在的少量液体被加热成气泡,此时补偿器内气泡含量居多。随着加热负荷的上升,通过毛细芯的抽吸,过冷回流液体被泵吸到补偿器内,回流液体将产生的气泡湮灭。与此同时,增加热负荷会加大底座与盖板之间的热传导,从而有利于气泡的再次产生。随着热负荷的增加,补偿腔内的气泡越来越少。当热负荷到达一定大小后,补偿腔完全被液体占据,气泡消失,温度波动消失,这也是补偿器入口温度波动最大的原因。根据温度波动的大小和频率情况可将温度波动分为以下两类:①大波动(温度波动在10℃以上,周期在10min以上)[图6(a)];②微小波动(温度波动较小,温度波动频率快)[图6(b)]。

图6 环路热管不同加热功率温度波动

图7 及图6(b)所示为不同充灌率对温度波动的影响。由图7可知,在50%和60%充灌率下,环路热管正常平稳启动,而70%充灌率下,系统在启动时产生了剧烈的波动。分析其原因为:在相同的启动功率和热沉温度下,在系统内部液体体积较少时,充灌率对补偿腔内的气液分布影响不大。换句话说,小的充灌率下补偿室的热容相差不大,因此温度波动不明显。随着充灌液体增加,系统内部需要更高的蒸汽压力来克服增加的阻力和流体惯性,蒸汽压力升高带来了蒸发腔温度的上升,环路热管的轴向导热和背向漏热效应会更加明显,补偿室接收了更多的热量,补偿室内的热容差异增大,所以在相同的启动功率和热沉温度下,大充灌率会导致显著的温度波动。

图7 不同充灌率环路热管温度波动图

3.3 变负荷运行

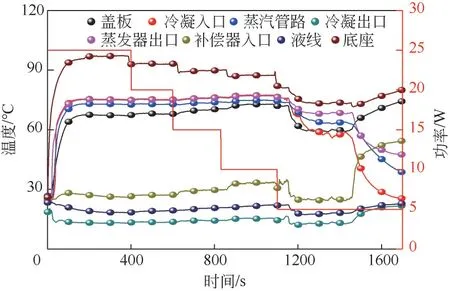

图8为环路热管变负荷温度特性曲线。在负荷发生改变的过程中,环路热管系统能够较快地适应外来热负荷的变化并获得新的热平衡,继续稳定运行。25W 功率下环路热管稳定启动,随着热负荷的降低,环路热管的整体运行温度会降低。但是由图8可知,在不同的功率区间内,降低热负荷获得的温降却不同。相比于其他升功率阶段,在10~5W 降功率过程中,温度降低较大且一段时间后,因为环路热管蒸汽量不足,环路热管各部分温度有发生震荡的趋势。

图8 环路热管变负荷温度特性

3.4 热阻

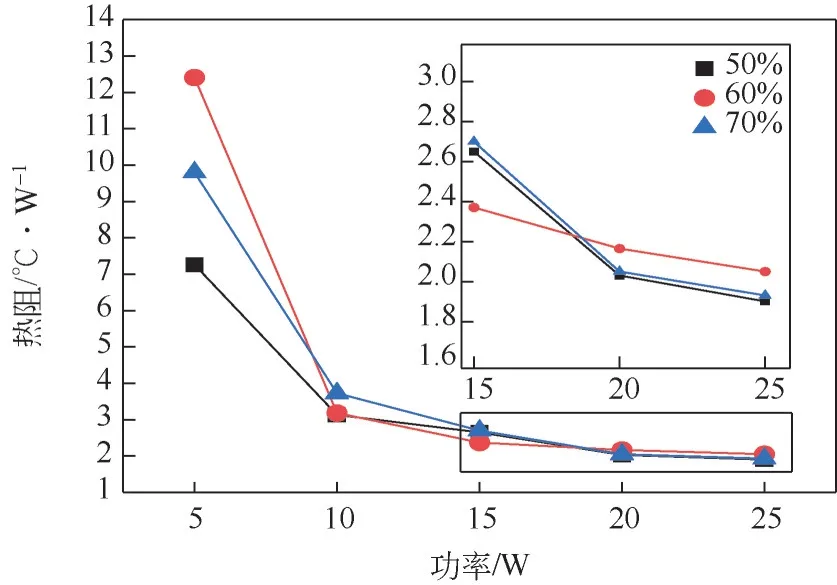

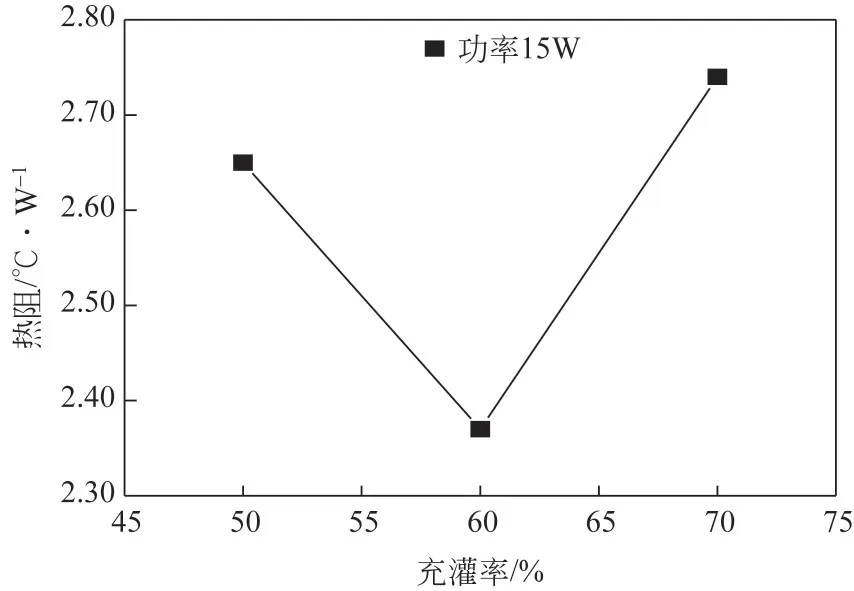

图9为充灌率为50%、60%和70%时系统热阻随功率变化的关系。由图可知,加热功率愈大系统热阻愈小;低负荷下充灌率对热阻的影响比高负荷下大。这是由于低负荷下系统吸收的热量小,系统热损失对系统传热具有较大的影响。蒸发器到冷凝器传递的热量减小势必造成系统热阻增大。类似地,低负荷下较低的充灌率使得传递热量的工质减小,进一步增大了系统的热阻。高负荷下则与之相反。图10 为加热功率为15W 时热阻与充灌率的关系。由图10 可知,随着充灌率的增大系统热阻先增大再减小,当充灌率为60%时系统的热阻最小。这是因为较低的充灌率使得系统中气相所占空间增大,较高的过热才能驱动蒸汽循环,并且充灌率较低,系统传递的热量也会降低,由此造成热阻较大。而较大的充灌率则会使得系统气相空间较小,汽化量降低,进而增大了系统热阻。

图9 环路热管热阻随功率变化图

图10 环路热管热阻随充灌率变化图

4 结论

本文通过冷压烧结法制备了镍材毛细芯,研究了环路热管系统的启动和温度波动特性,分析了系统变负荷运行及其热阻变化,主要结论如下。

(1)热管在5~25W加热功率下均可成功启动,随着热负荷的增大,启动时间相应缩短;低负荷下,热管的蒸发效率远远小于冷凝效率,加热功率在20W左右时蒸发效率与冷凝效率相等。

(2)热管在5W和10W加热功率下启动均存在温度波动。随着功率的增大,温度波动会慢慢变小直至消失,在相同的启动功率和热沉温度下,大充灌率会导致显著的温度波动。

(3)热阻随着热负荷的增加而减小,当热负荷较小时,热阻受热负荷影响较大,反之受热负荷影响较小;在低功率的条件下,充灌率对系统热阻的影响较大;高功率下影响较小;实验条件下,充灌率为60%时系统的热阻最小。