基于水泥窑脱硝的碳基还原NOx研究进展

李东泽,张祥,田键,3,胡攀,姚杰,朱林,卜昌盛,王昕晔

(1 南京师范大学能源与机械工程学院,江苏 南京 210023;2 湖北大学材料科学与工程学院,湖北 武汉 430062;3 湖北湖大天沭新能源材料工业研究设计院有限公司,湖北 武汉 430062;4 国电环境保护研究院有限公司,江苏 南京 211800;5 南京工业大学能源科学与工程学院,江苏 南京 211816)

2020 年我国水泥产量23.94 亿吨,1949—2020年间,中国生产水泥418亿吨,连续20多年保持世界水泥产量第一,占世界水泥总产量55%[1]。水泥工业在为我国经济发展作出重大贡献的同时,也产生了大气污染。氮氧化物(NOx)不仅能引起光化学烟雾和酸雨、加剧温室效应和破坏臭氧层,还会影响人体健康[2]。生态环境部发布统计数据显示,2020年水泥制造企业氮氧化物排放量为72.2万吨,占全国工业氮氧化物排放量的17.3%。随着污染控制技术的应用与进步,水泥工业氮氧化物排放量在逐年下降,但由于排放基数大,水泥工业被国家列为“十四五”期间NOx减排重点行业之一[3]。

目前,脱硝技术主要分为氨基脱硝和碳基脱硝两种。氨基脱硝中选择性非催化法(SNCR)实施简单,但是氨逃逸严重,易引起氨排放超标;选择性催化法(SCR)脱硝效率高,但是投资巨大,运行成本高,也存在氨逃逸的问题,其与烟气中SO2/SO3反应生成的硫酸铵或硫酸氢铵会腐蚀和堵塞烟道,而且废旧催化剂是危险废物,处置费用高[4-6]。与氨基脱硝技术相比,碳基脱硝技术不额外使用脱硝剂,而是通过控制煤粉燃烧,产生焦炭和CO 等还原性物质脱硝。烟气中的焦炭、CaO、煤灰等对碳基脱硝反应具有催化作用,可进一步强化脱硝效果。因此,碳基脱硝技术可与生产流程结合,其改造和运行成本低且无氨逃逸问题,更易被水泥生产企业接受,获得了广泛应用。有关碳基脱硝技术的基础研究起步较晚,但已形成了一系列的重要成果,同时近年来也出现了一些新的碳基脱硝实施方法。目前,有关水泥窑氨基脱硝技术的综述较多,但是有关水泥窑碳基脱硝技术的综述较少。本文从水泥窑脱硝现状出发,综述了碳基脱硝技术多种实施方式以及碳基物质脱硝的特性和机理等,对该类技术的进一步发展提出了展望。

1 水泥窑碳基脱硝技术现状

1.1 水泥窑NOx的生成

水泥窑系统排放的NOx主要产生于回转窑和分解炉,前者占50%~60%[7]。NOx产生类型所占比例为热力型60%~70%、燃料型25%~40%、快速型<5%[3]。大约40%的煤在回转窑中燃烧,火焰温度为1600~2000℃,烟气温度高于1100℃,烟气停留时间为5~8s,为烧制熟料提供热量[3,8-9],产生的NOx以热力型为主,燃料型为辅。大约60%的煤在分解炉中燃烧,炉温为850~950℃,烟气停留时间为3s 左右,为碳酸钙分解提供热量[3,8,10],产生的NOx以燃料型为主。因为水泥窑产生的NOx中NO 占90%~95%,NO2占5%~10%[11],所以前人的水泥窑脱硝研究主要对象为NO。

1.2 水泥窑NOx排放标准

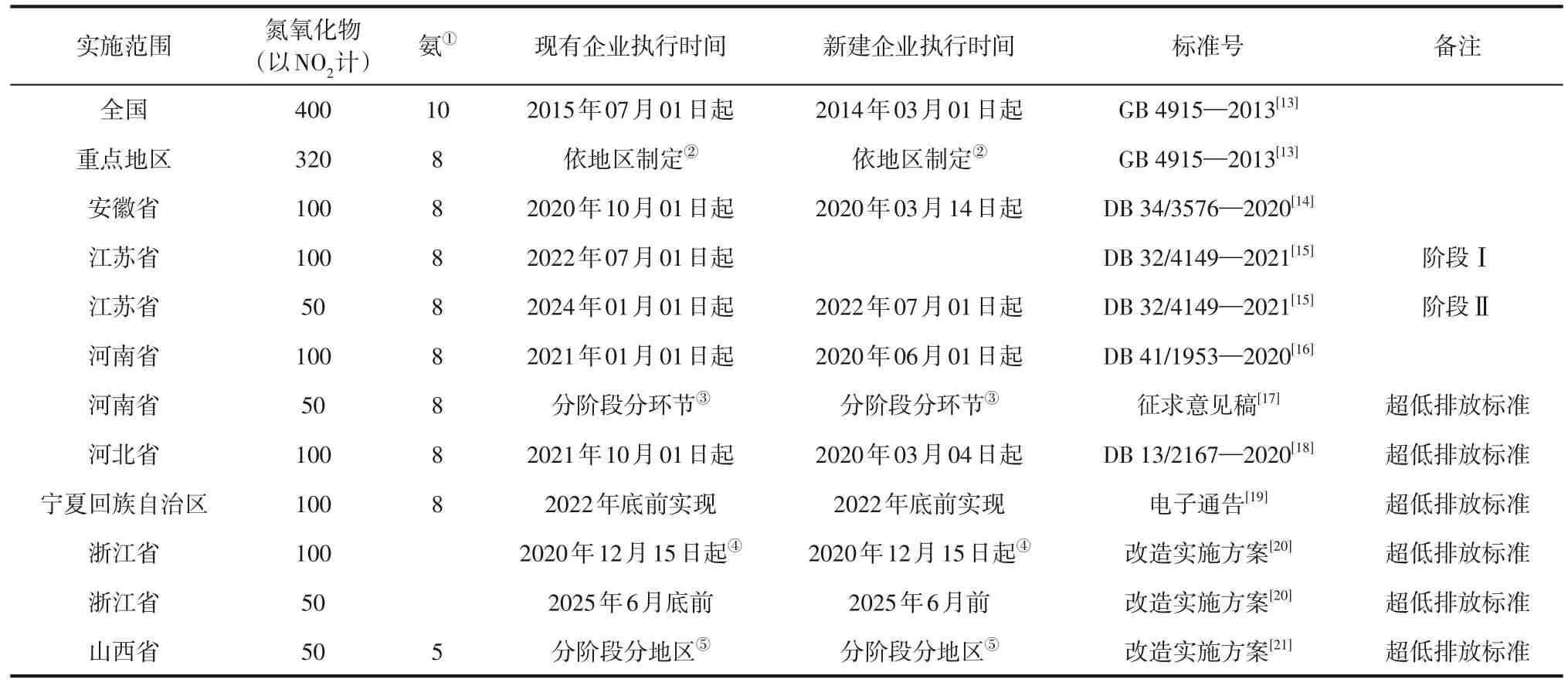

国家标准《水泥工业大气污染物排放标准》(GB 4915—2013)规定了NOx(以NO2计)排放浓度不得超过400mg/m3,重点地区不得超过320mg/m3。近年来,多省市自治区发布了水泥行业的超低排放标准,其限值远低于国标,达到100mg/m3甚至50mg/m3的高要求,如表1 所示。2022 年,中国水泥协会也制定了团体标准,规定排放浓度不超过100mg/m3,以推动全国的水泥行业超低排放改造。可以预见的是,未来的新国标也会提高NOx排放的要求[12]。因此,近年来,大量水泥生产企业实施或准备实施脱硝技改,以应对严格的排放标准。

表1 水泥窑及窑尾余热利用系统氮氧化物和氨排放限值 单位:mg/m3

1.3 碳基脱硝技术

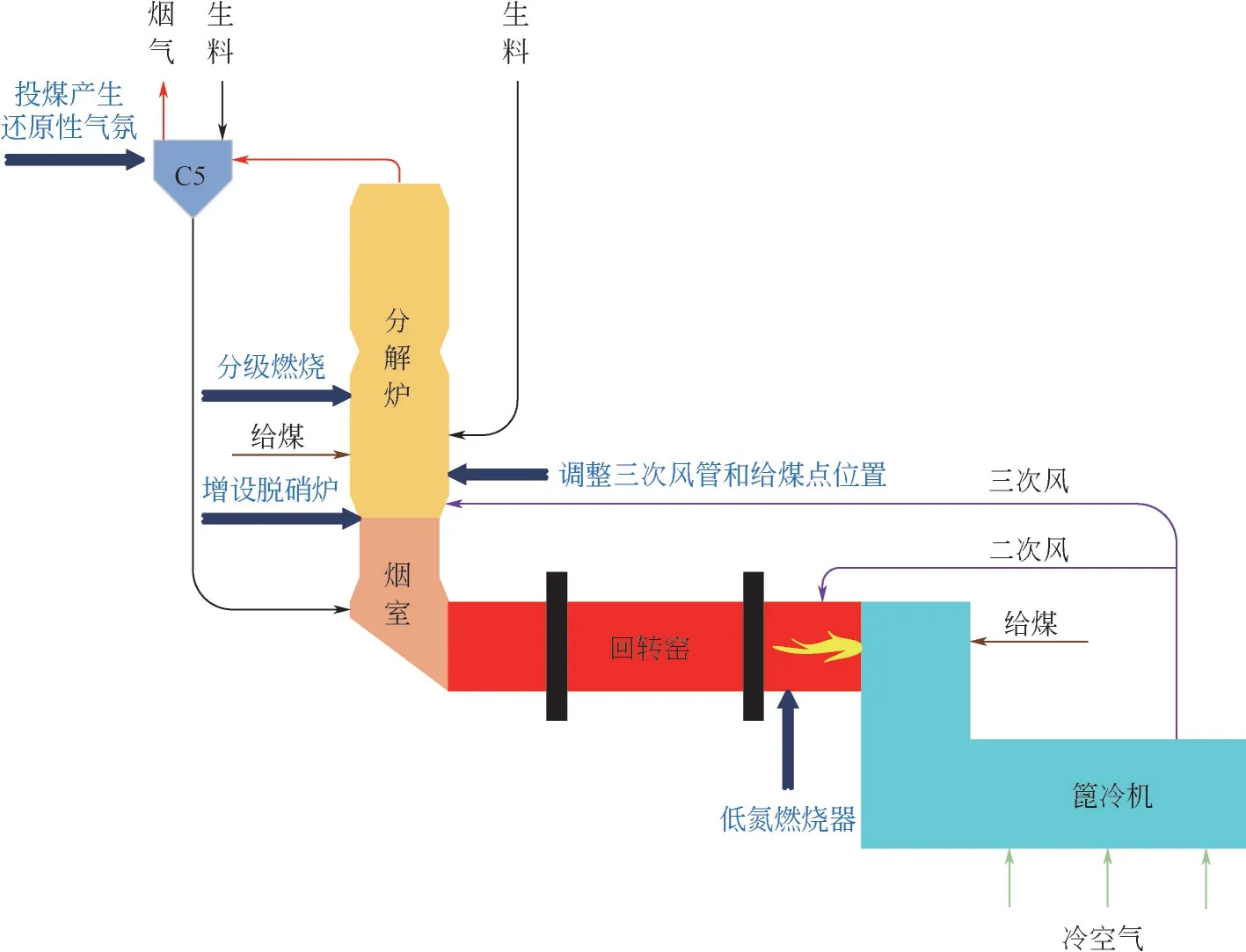

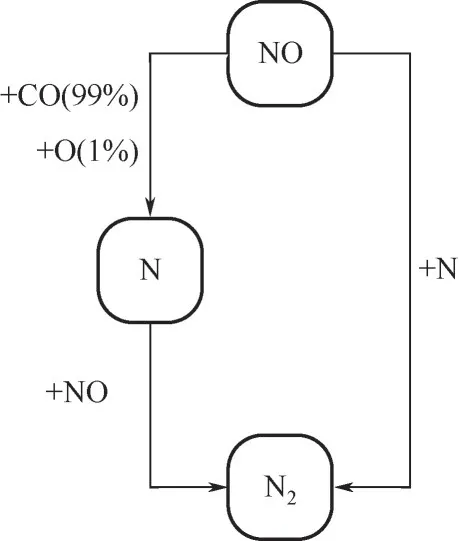

目前,碳基脱硝主要有三种技术形式,即回转窑低氮燃烧、分解炉分级燃烧和增设还原区,如图1所示。前两种应用较为广泛,最后一种为近年来新兴的技术,应用较少,但推广速度较快。

图1 碳基脱硝技术示意图

1.3.1 回转窑低氮燃烧

低氮燃烧器采用特殊结构,调整配风位置和方式,控制风煤比例,通过形成还原区以及避免形成局部高温区抑制NOx生成。回转窑低氮燃烧器的普遍特点如下。

(1)一次风量小,一次风速高 较低的一次风量保证含氧量较低,燃烧时抑制NOx生成。

(2)二次风推力较大,可以保证燃料和空气快速混合 为满足对火焰的要求,较低的一次风量需较高的一次风速和更多的高温二次风,高速的一次风卷吸高温二次风加快了煤粉与空气的混合,拉长了火焰,降低了燃烧温度,减少了热力型NOx的生成。

(3)利用内外压差吸入高温烟气 高速的外轴流风与内风存在较大的速差,在燃烧器出口处形成负压回流区,高温烟气回流降低了燃烧区温度,减少了NOx生成。低氮燃烧器最终可减少10%~15%的NOx[3,8,11,23]。

1.3.2 分解炉分级燃烧

分解炉分级燃烧可分为空气分级燃烧和燃料分级燃烧。空气分级燃烧是指将原本送入分解炉的三次风分为两部分。一部分风送入第一级燃烧区(分解炉下部),过量空气系数小于1(0.8 左右减排效果最明显),燃料在缺氧的条件下燃烧,燃烧速度和温度较低,抑制了热力型NOx生成。燃烧过程中产生大量具有还原能力的煤焦(C),CO 和燃料氮分解生成的中间产物CN、NH、HCN和NHx等均可还原部分NOx,减少NOx排放。另一部分风送入第二级燃烧区(分解炉中上部),即燃尽区,燃料氮分解中间产物被氧化,产生少量燃料型NOx。大部分含氮物质在第一级燃烧区被还原为N2,燃尽区生成的NOx量不大,就整个燃烧过程而言,降低了烟气中的NOx浓度。

燃料分级燃烧与空气分级燃烧类似,将一次性供入分解炉的煤粉分级供入不同燃烧区域,分出70%以上的煤粉作初级燃料送入主燃区,过量空气系数大于1,允许NOx生成,剩余的煤粉全部送入过量空气系数小于1的再燃区,生成CO、H2、CxHy等还原性物质还原NOx为N2,最后在再燃区上部补空气,形成燃尽区,确保燃料燃尽。空气分级燃烧与燃料分级燃烧一起使用,脱硝率在20%~30%[3,11,24-27]。

1.3.3 增设还原区

在分解炉与回转窑之间加设煤粉还原区,生成还原性气体和焦炭,有效降低NOx。典型的实施方案有三种。

(1)新建还原区 回转窑窑尾烟室和分解炉之间增设形式多样的脱硝炉,将原分解炉用煤分出50%~70%煤粉送入脱硝炉还原NOx[28]。

(2)将窑尾烟室作为还原区 将少量原分解炉用煤从第五级旋风筒(C5)出口烟道送入窑尾烟室还原NOx,残余焦炭颗粒进入回转窑燃烧或部分被烟气夹带至C4后重新进入分解炉燃烧[28-29]。

(3)将分解炉底部作为还原区 提高三次风管高度和降低分解炉供煤点位置可以在分解炉底部(三次风管以下,窑尾缩口以上)形成还原区脱硝,CO体积分数可达2%以上[10]。

2 碳基还原NO的特性及机理

本质上,上述脱硝技术使用的还原剂为不完全燃烧或者热解气化产生的焦炭、一氧化碳和挥发分,因此发生的还原反应主要为焦炭还原NO和CO还原NO。此外,CO 还原NO 时,焦炭和生料(CaO、MgO 等)也会对反应产生催化作用,所以CO还原NO的反应还可以分为有无催化剂两类。接下来,从焦炭还原、CO无催化还原和CO有催化还原三个方面进行反应性和反应机理介绍。

2.1 焦炭还原NO

2.1.1 焦炭还原的特性

焦炭还原NO 反应的因素有反应温度、煤的煤阶、焦炭粒径等。前人研究发现,焦炭还原NO的反应存在转折温度,低于转折温度时为反应动力学控制,高于转折温度时为扩散动力学控制,两种控制并非急剧变化,而是逐渐过渡。Teng等[30]研究认为650℃为转折温度,低于650℃时活化能范围为63~88kJ/mol,高于650℃时活化能为180kJ/mol。Li等[31]研究表明700℃为转折温度,低于700℃时活化能为118kJ/mol,高于700℃时活化能为52kJ/mol。上述差异可能是由于焦炭不同导致。煤的煤阶对制得的焦炭还原性影响较大,其还原性顺序为:褐煤(低阶煤)焦炭>烟煤(中阶煤)焦炭>无烟煤(高阶煤)焦炭[32-33]。其主要原因在于焦炭比面积的差异,低阶煤挥发分含量较高,焦炭热解过程中剩余较少,所以焦炭微孔结构与比表面积要更好,为NO 提供的可用活性点位增多,促进NO 的还原[33-34]。

引起表面积差异的还有煤粉粒径和制焦温度。Yi 等[34]研究表明随着粒径的减小,煤粉表面积增大,致使煤焦表面反应性增强。但水泥窑系统由于过量空气供给和漏风,导致烟气中同时存在少量氧气,当焦炭粒径进一步减小时,氧与焦炭反应比NO 与焦炭反应速度高两个数量级,导致更多焦炭被氧化,反而降低还原率。周志军等[33]发现1200℃时无烟煤焦炭还原NO存在最佳粒径(68µm)。Yin等[35]研究发现反应的活化能与制焦的热处理条件(包括热解温度、加热时间和加热速率)有关,煤焦对NO的反应性随着热解温度和加热时间的增加而降低,可能是因为煤热解温度升高时,煤焦中的酚羟基和芳香族(NO 的活化中心)在减少,反应活化能增加。增加加热速率会产生更大的孔体积和总表面积,从而提高NO还原率。Jones等[36]根据焦炭还原的反应速率和化学方程式给出了焦炭表面NO还原速率(mol/s),如式(1)所示。

式中,AE为焦炭比表面积,m2/g;T为反应温度,℃;PNO为NO的气体分压,MPa。

其他学者[37-38]给出了相似的速率公式,只是系数不同,焦炭还原NO同样为一级反应。

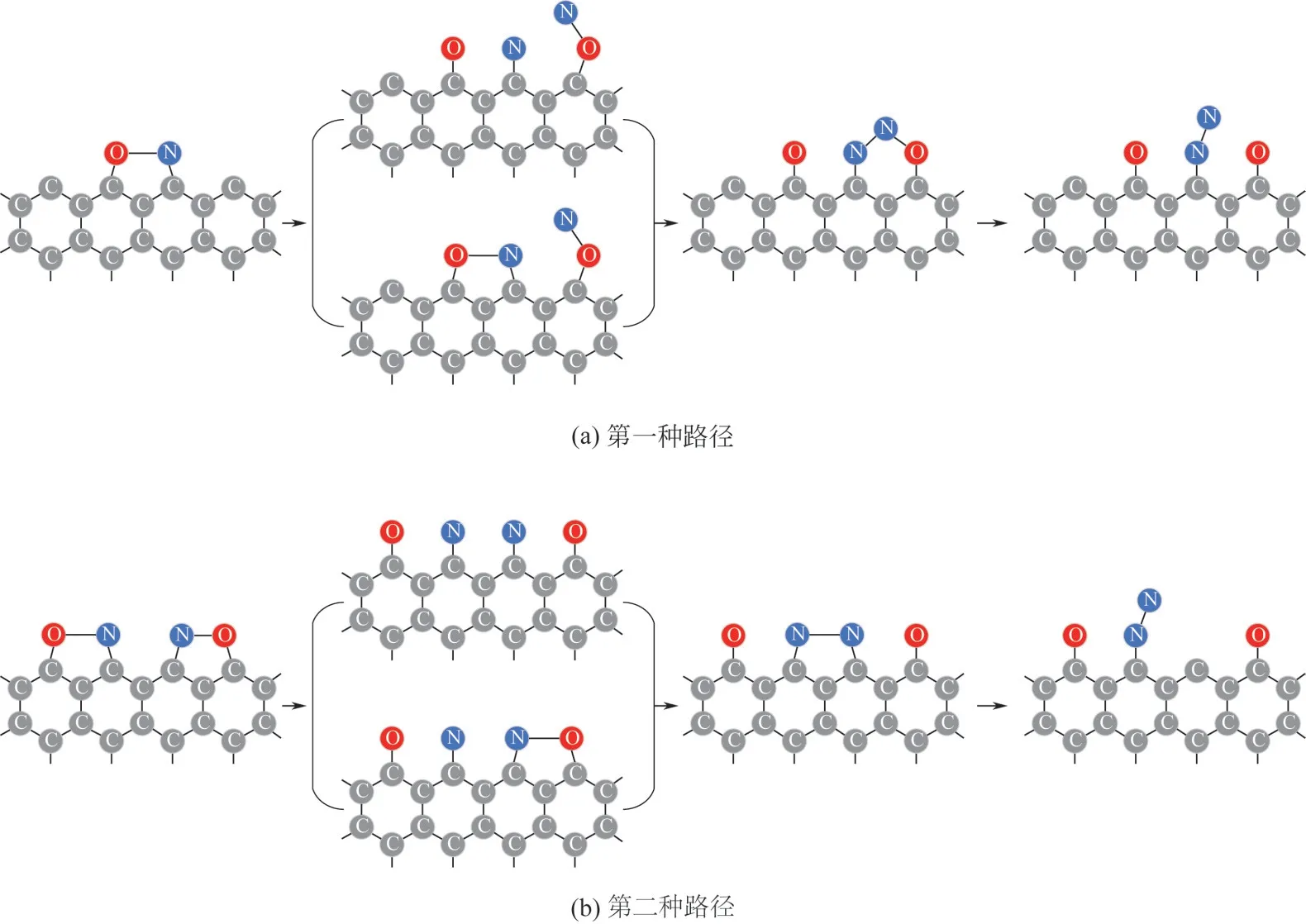

2.1.2 焦炭还原的机理

密度泛函理论计算被广泛应用于焦炭表面的化学反应机理研究,此类研究表明焦炭还原NO过程可以概括为三个阶段:①NO 在焦炭边缘被吸附;②NO 分子与焦炭边缘活性点发生反应;③产生的CO 或N2从焦炭边缘脱附[39-41]。焦炭模型通常包括锯齿形(zigzag)和扶手形(armchair)。以zigzag形为例,存在的两种路径如图2 所示[42-44]。第一种路径为一个NO 分子以side-down 形式(NO 分子水平吸附在焦炭表面)吸附[42,45]在表面后,经过裂解或者直接与以O-down 形式(NO 分子通过O—C 连接,竖直吸附在焦炭表面)吸附[42,45]的NO 分子反应,生成N2,残留的O 原子与焦炭反应生成CO,脱附后形成新的碳活性位[46-47];第二种路径为两个NO分子以side-down形式吸附在焦炭表面后,两个分子裂解产生的活性N结合为N2,或者一个分子裂解产生的活性N 与另一个分子结合生成N2。此外,也有一些研究认为,NO 在表面裂解产生的活性N脱离表面后参与气相反应,最终生成N2;裂解产生的活性O 脱离表面后参与气相反应,最终生成CO。armchair 形焦炭模型的还原路径与zigzag 形类似[44]。

图2 焦炭还原NO反应机理

2.2 无催化条件下的CO还原NO

2.2.1 无催化条件下的还原特性

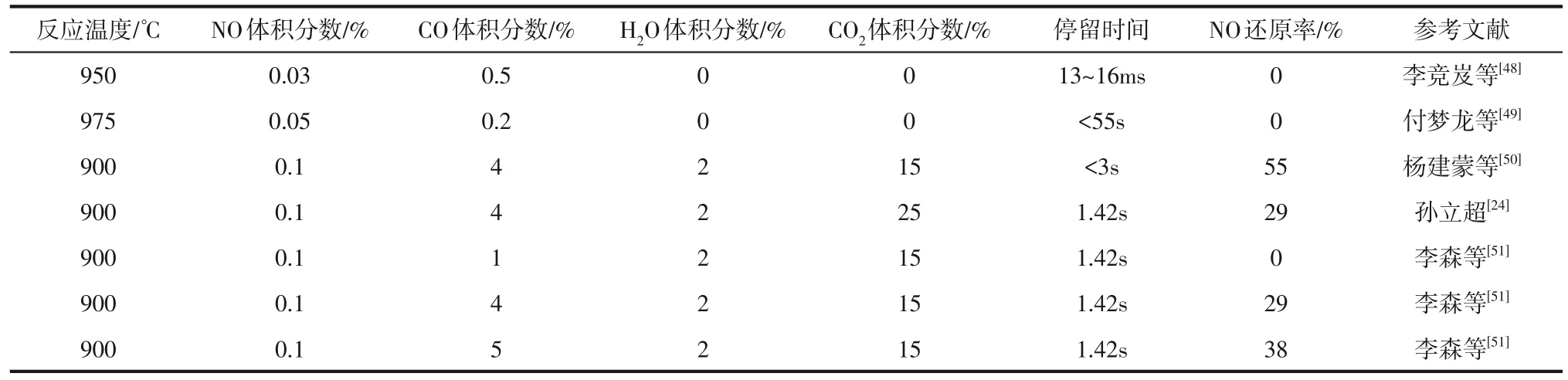

前人实验研究给出的CO 还原NO 反应起始温度存在矛盾,如表2 所示。李竞岌等[48]发现950℃时通入0.03%的NO 与0.5%的CO 无还原反应,付梦龙等[49]发现975℃也无还原反应。但是杨建蒙等[50]和孙立超[24]发现900℃时,NO 可以与CO 发生反应。上述矛盾可以从李森等[51]的研究结果中得到解释,同样为900℃,1% CO 无NO 还原反应,CO浓度增加到4%时,NO 还原率达到29%,CO 浓度进一步增加到5%时,NO还原率增加至38%。而前人研究中的H2O浓度和CO2浓度差异较小,由此可见,CO浓度是导致前人研究结果差异的主要原因。CO还原NO的N2选择性研究较为缺乏。孙立超[24]进一步研究了还原副产物,发现在低浓度CO 区域会生成N2O,仅为痕量级,N2O 生成量0~18mL/m3。有关HCN等其他副产物的研究未见报道。

表2 不同条件下CO还原NO还原率

为了进一步研究CO 浓度影响的是反应速率还是反应平衡,本文进行了热力学平衡分析(NO 浓度为0.1%,CO 浓度为0.1%,其余为Ar),结果表明500~1100℃时的NO 转化率接近100%。因此,CO 对NO 还原率的影响主要表现在反应动力学而非热力学。CO 体积分数低于1%时,反应速率慢,导致短时间内的还原率低至可以忽略。除CO 浓度外,阮丹等[52]基于美国气体动力学研究所的标准甲烷氧化机理GRI-MECH3.0,计算了CO 还原NO的动力学,设置反应时间为0.01s,1327℃以内CO和NO 的反应速率极慢,当温度达到1427℃时,反应仅需8.2ms 即达到平衡。因此,CO 浓度和反应时间是无催化条件下CO 还原NO 的重要影响因素。

2.2.2 无催化条件下的还原机理

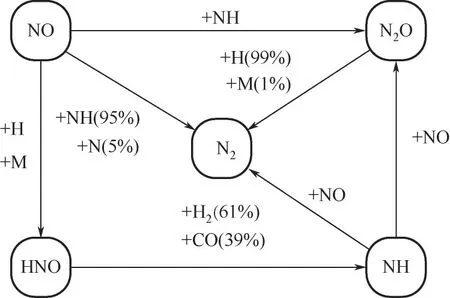

前人研究主要从反应动力学的层面,解析了CO 和NO 的均相反应。Li 等[53]基于GRI-MECH3.0机理计算的CO 脱硝机理主要由式(2)和式(3)组成,NO主要通过CO还原为N2,如图3所示(百分数表示该物质在反应中的占比)。李森等[51]进一步考虑了煤中水分的影响,使用Chemkin 软件模拟了CO体积分数为3%、存在水分时CO 脱硝路径。NO 通过如图4所示路径被还原为N2(箭头方向为反应方向,百分数为物质或自由基在反应中的占比),路径NO→N2O→N2和路径NO→HNO→NH→N2为主要反应。路径NO→N2O→N2由式(4)和式(5)表示,路径NO→N2由式(3)和式(6)表示,路径NO→HNO→NH→N2分 别 由式(7)~式(9)和式(6)表 示,路径NO→HNO→NH→N2O→N2分 别 由 式(7)~式(9)、式(4)和式(5)表示。

图3 CO还原NO反应路径(1400℃)

图4 水分存在时CO还原NO反应路径[51]

由此可见,存在少量水分时,NH 和H 是CO还原NO中的关键自由基[51,54],其中H的唯一来源是H2O。高温下H2O 经式(10)分解为OH 和H,CO 与OH经式(11)生成CO2和H,H浓度升高,有利于NO的还原。CO浓度增加时,式(11)速率提高,生成的H增多,促进式(4)~式(9)进行,提高了NO还原率。

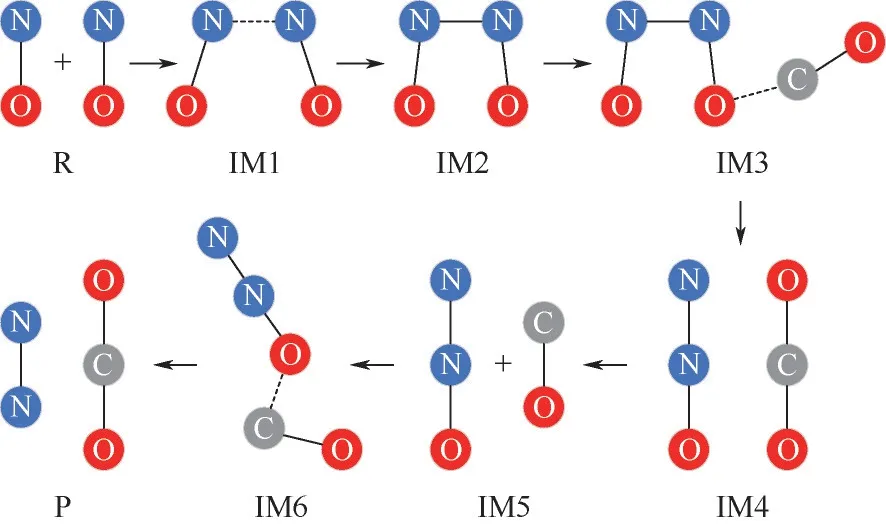

此外,也有学者使用量子化学工具,从原子尺度理解反应机理。许紫阳等[55]基于密度泛函理论研究CO 还原NO 反应机理并计算了反应的能量变化,将反应分为三个阶段,如图5 所示:第一阶段两个NO 分子形成IM1,克服255.8kJ/mol 的反应能垒形成NO 二聚体(IM2);第二阶段一个CO分子与IM2 中的O 原子结合,IM2 中的N—O 键发生断裂,经过渡态形成一个CO2分子和一个N2O分子,这阶段反应能垒为108.4kJ/mol;第三阶段另一个CO 分子克服226.1kJ/mol 能垒夺走N2O 的O 原子,反应最终生成一个N2分子和两个CO2分子。对比N2O 形成和N2形成阶段能垒,N2O 形成阶段能垒较低,这表明NO 二聚体比N2O 更容易与CO反应。此外,也可能单个NO分子裂解形成自由基N·和O·,然后两个N·生成N2,或者NO 二聚体逐步裂解脱O,直至生成N2。裂解产生的自由基O·与CO生成CO2。

图5 CO还原NO反应机理

2.3 焦炭催化条件下的CO还原NO

2.3.1 焦炭催化条件下的还原特性

以焦炭为催化剂的CO 还原NO 研究较少。付梦龙等[49]研究850~975℃焦炭催化0.2%CO 还原0.05%NO,得出反应活化能Ea=84.1kJ/mol,反应最大还原率为29%。而无催化条件下的反应活化能Ea=160.58kJ/mol,证明了焦炭的催化作用。

2.3.2 焦炭催化条件下的还原机理

前人对焦炭催化作用的理解主要来源于原子尺度的量子化学计算结果。许紫阳等[55]认为锯齿形(zigzag)焦炭模型和扶手形(armchair)焦炭模型催化CO还原NO的反应路径不同,但都可分为四个阶段,如图6所示。对于zigzag形焦炭表面:第一阶段两个NO 分子分别以side-down 形式和O-down形式吸附,形成中间体IM1;第二阶段IM1 中side-down 形式吸附的NO 分子裂解,与O-down 形式吸附的NO形成中间体IM2;第三阶段两个CO分子吸附在IM2上生成IM3,即吸附在表面的有两个CO2分子和一个N2分子;第四阶段为N2分子和CO2分子从焦炭表面脱离。第二阶段的反应能垒高于第三阶段的反应能垒,所以zigzag形的决速步骤为第二阶段,即IM1→IM2。对于armchair 形焦炭表面:第一阶段两个NO 分子分别以side-down 形式和O-down形式吸附形成中间体IM1;第二阶段IM1中两个吸附在表面的NO 分子反应生成中间体IM2;第三阶段IM2 中N—O 键断裂形成IM3,即吸附在表面的有两个CO2分子和一个N2分子;第四阶段为N2分子和CO2分子从焦炭表面脱离。第二阶段的反应能垒高于第三阶段的反应能垒,所以armchair形的决速步骤为第二阶段,即IM1→IM2。与zigzag形焦炭对比,armchair 形的决速步骤能垒更低,所以armchair 形表面发生NO 还原反应更容易。此外,也可能NO 分子裂解形成自由基N·和O·,自由基N·与NO生成N2,目前缺乏相关报道。

图6 zigzag形焦炭和armchair形焦炭催化CO还原NO反应机理

2.4 CaO催化条件下的CO还原NO

2.4.1 CaO催化条件下的还原特性

进入分解炉的生料中有80%以上的成分为CaCO3,在分解炉中CaCO3分解为CaO 和CO2,CO2体积分数为20%~30%,CaO 浓度约为1kg/m3[24]。Tsujimura等[56]证明了CaO在588~922℃时对CO还原NO有催化性,并发现CO2会导致CaO失活。Hansen等[57]研究发现,850℃和10%(体积分数,下同)CO2条件下,经过40min 的反应,还原率从80%降低至20%。此外,戎旭[27]发现CO2浓度越高,CaO失效越快。Acke 等[58]对细粒径(<62µm)和粗粒径(62~1000µm)CaO 催化CO 还原NO 进行研究,发现粒径对CaO 催化性能无显著影响。此外,孙立超[24]发现CaO 可以促进HCN 的生成,但HCN 生成量仅为痕量级,为0~12mL/m3,NO 的添加量为0.1%。所以相对来说,从比例上看,副产物HCN几乎可以忽略。同时在低浓度CO 区域是否添加CaO 对N2O 生成量无显著影响,而在高CO 浓度区域(>2%)添加CaO可以抑制N2O生成,大约能减少1~3mL/m3的N2O 生 成 量,占N2O 生 成 总 量 的20%~30%,相较于0.1%的NO 输入浓度,也几乎可以忽略不计。

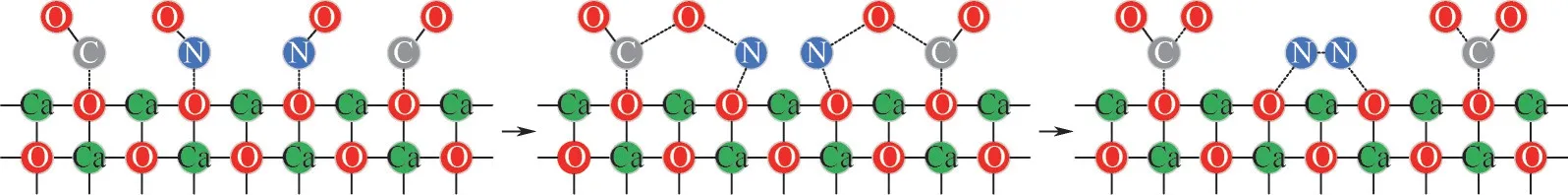

2.4.2 CaO催化条件下的还原机理

CaO催化条件下CO还原NO的反应机理归纳为式(12)~式(15),反应路径如图7所示[27]。两个NO分子和两个CO分子吸附在CaO表面活性吸附位,NO分子的N—O 键断裂,分解为CaO(N)和一个孤立的O原子,孤立的O原子与CaO(CO)中的C原子形成新的化学键生成CaO(CO2),CO2从CaO 表面脱附,CaO (N) 与CaO (N) 之间生成CaO(N2),最终N2从CaO 表面脱附[24,27]。此外,也可能NO 分子裂解形成自由基N·和O·,自由基N·与NO 生成N2,CO 与自由基O·反应生成CO2。杨建蒙等[50]计算表明,吸附在CaO上的CO和NO的反应能垒要低于非吸附态的CO 和NO 的反应能垒,即CaO 表面CO 还原NO 更容易进行。此外,CO2、CO、NO 在CaO 活性点位的吸附能力依次为CO2>CO>NO,CO2浓度升高或反应时间增长时,大量CO2占据活性点位,吸附在CaO 上的CO 和NO 减少,这是CO2高浓度使CaO失活的原因。

图7 CaO催化CO还原NO反应路径

2.5 煤灰催化条件下的CO还原NO

2.5.1 煤灰催化条件下的还原特性

分解炉分解水泥生料、回转窑烧制熟料都会产生煤灰,煤灰主要成分包括Fe2O3、CaO、MgO、Al2O3、SiO2等。虽然前人研究中提及了煤灰的催化作用,但是有关煤灰催化特性的研究却很少。李竞岌等[48]对多种煤灰进行研究,假定煤灰各成分对反应的贡献与质量份额成正比,用最小二乘法计算得出煤灰中活性成分催化能力由强到弱顺序为Fe2O3>CaO/MgO>Al2O3>SiO2,煤灰中Fe2O3的催化作用显著高于其他主要成分;SiO2和Al2O3则可视为惰性成分,CaO和MgO有促进作用。Zhao等[59]研究煤焦还原NO时也发现,脱灰焦炭还原性更差,从而证明了灰分的催化作用。

2.5.2 煤灰催化条件下的还原机理

煤灰的组分复杂,其催化机理研究可解耦为各组分的催化机理以及多组分可能存在的协同催化作用,但目前缺乏相关研究。除了CaO,前人也报道了Fe2O3的催化机理,认为Fe2O3的催化路径为式(16)和式(17)[60]。

2.6 CO对SNCR脱硝的影响

使用碳基脱硝技术时产生较大还原区,CO 产生量大,可能导致CO 在分解炉内仍得不到彻底燃烧,而进入分解炉后的氨法SNCR脱硝区域。前人研究表明,CO 可以降低氨法SNCR 的温度窗口,但是对温度窗口宽窄和脱硝效率的影响存在一定差异。SNCR 温度窗口降低的原因是:式(18)反应中CO 浓度增加从而增加了H 浓度,再通过式(19)和式(20)的反应增加了OH含量,即CO促进生成更多OH,使得式(21)的反应可以在较低温度较快进行,而式(22)的反应受温度影响不大[61-66]。梁秀进等[61]研究发现,不添加CO 的SNCR 温度窗口为863~937℃,最佳温度为900℃,最佳脱硝率为82%;添加CO后SNCR温度窗口变宽为795~923℃,最佳温度为是850℃,最佳脱硝率会降低至75%。而吕洪坤等[62]研究发现添加CO 后温度窗口变窄,最佳脱硝率降低;王林伟等[63]研究发现最佳脱硝率反而略有增大。三者的主要试验条件区别在于CO 添加量的不同,导致了梁秀进等(CO∶NH3=0~2.0)、吕洪坤等(CO∶NH3=0~6.0)、王林伟等(CO∶NH3=0~1.0)结果的差异。此外,烟气与还原剂的混合状况充分度、烟气组分(如SO2等)以及反应停留时间均可能导致结果的差异。添加CO 可大大减少氨逃逸量,但温度低于750℃时可能造成CO 逃逸的问题[61,63]。而且,CO 影响SNCR 脱硝的N2选择性。吕洪坤等[62]研究发现温度区间700~1200℃、氨氮比(NH3与烟气中初始NOx的摩尔比)为1.5的工况下,N2O 生成量为0~10mL/m3。加入CO 后,N2O的最大生成量随着CO 浓度增加,且最大生成量对应的温度会向高温和低温两个方向移动,最大量不超过20mL/m3。而在尿素作为还原剂、氨氮比为1.5的工况下,HNCO 副产物的最大值达到300mL/m3。相较于NO 初始浓度400mL/m3,N2O 和HNCO 的生成量不可忽略,即CO 显著降低了SNCR 脱硝的N2选择性。王林伟等[63]有类似的研究结果,并给出了解释,与CO降低SNCR温度窗口类似,即添加CO增大了H 活性基团量。总的来说,评价CO 对SNCR 的影响时,除NOx的脱除效率外,也应该考虑N2选择性。上述研究目的是使用CO 提升氨法SNCR 的性能,而未见从碳基脱硝对氨法SNCR 影响的角度进行的相关研究。

3 结语

水泥行业实施“超低排放”使得NOx排放要求逐步低于100mg/m3甚至50mg/m3,对水泥企业产生了较大的环保压力。碳基脱硝技术因改造和运行成本低,在水泥生产中得到大量应用。碳基脱硝技术通过控制煤粉燃烧,产生焦炭和CO 等还原性物质实现脱硝,实施方式包括低氮燃烧器、分级燃烧、增设还原区等。前两者发展较为成熟,增设还原区尤其是新型脱硝炉具有更好的脱硝效果,但是仍需进一步开发,以降低其对水泥生产系统的影响。

碳基脱硝的主要反应为焦炭还原NO和无催化/有催化条件下的CO 还原NO,主要催化剂为焦炭、生料分解产生的CaO和燃煤产生的煤灰等。焦炭还原效果与其比表面积和活性位点有关,反应机制缺乏统一解释。无催化条件下的CO 还原NO 反应受CO浓度影响大,900℃时CO体积分数小于1%,脱硝效果可以忽略。焦炭、CaO和煤灰将CO还原NO的温度窗口下限降低至600~800℃,增强了脱硝效果。目前,有关水泥窑脱硝技术中的CO 催化还原NO的特性及机制理解仍不充分,需要进一步研究。此外,由于CO 对SNCR 具有较大影响,需要进一步考察碳基脱硝对氨基脱硝技术的影响,甚至可以将碳基脱硝技术与氨基脱硝技术进行耦合,开发新一代的联合脱硝技术。