一种流体驱动式管道机器人的结构设计与运动分析

施 涛,袁锐波,邵禹然,陈 坤,李 想,胡启明

(1.昆明理工大学 机电工程学院, 昆明 650504;2.光机电液系统集成与控制研究所, 昆明 650504)

0 引言

管道运输因其经济、高效与安全的特点一直是流体介质输送的主要方式。随着全球管道里程数的增长,油气管道泄露爆炸导致的人员伤亡、环境破坏以及经济损失也逐年增加。此外,城市部分供水管道也面临着年久失修等问题。管道外部可以由人工定期完成清洁和巡检,但内部的检测、维修和清洁任务就只能依赖管道机器人来完成[1]。流体驱动式管道机器人的驱动力主要由机器人前后端的介质压力差来提供,在充满流体介质的长距离管道内可以长时间安全运行的优点是其他驱动方式的管道机器人所不能取代的,因而更适合易燃易爆的长距离油气管道的巡检清洁工作[2]。

流体驱动式管道机器人实则上是搭载着检测设备的一种运送装置[3]。传统的管道机器人习惯上将所有零件集成在一个整体结构中,沿着圆柱状机器人轴向布置的多个皮碗既要起到支撑机器人质量的作用,又要和管道形成良好密封[4]。这一方面导致机器人和管道之间摩擦力难于预测,另一方面加速了密封皮碗的快速磨损[5]。给机器人的速度控制和运行寿命带来了严峻挑战。

初代管道机器人的结构是在圆柱状物块上缠绕碎布条和橡胶块等材料,使其随着管内高速流体冲击而运动,从而对管道内壁起到清洁作用。这种设计因其功能单一笨重,且在运动时发出的声音类似猪鸣,因此也被称为管道pig[1]。目前英国、德国、美国对流体驱动式管道机器人研究趋于成熟。麻省理工学院和英国剑桥大学合力研发了一款高速流体管内机器人,该机器人主体采用柔性材料设计,外部结构呈现流线型设计,既可以保持和管壁的柔性接触,又能最大限度减少管内介质阻力,美中不足之处在于未实现模块化设计,维护成本高昂[6]。德国ROSEN公司研制了较实用的管道检测机器人,主要应用的检测原理是超声检测和漏磁检测。其理想适用管道流速为1~5 m/s,然而高压高流速管道内,流体流速可达 10 m/s,机器人运动速度很不稳定[7]。国内对于流体驱动式管道机器人的研究起步很晚,目前在役管道机器人主要依赖进口。广州工业大学杨宜民、黄明伟团队研制的机器人将主体结构划分为3部分,每一部分之间用弹簧连接,但此设计只适用于大口径、高流速管道,且并没有速度调节功能[2]。北华大学张玉峰等设计了具有速度调节功能的管道机器人结构,驱动部分安装蝶形皮碗,皮碗中部开节流口起到调速功能,但因未加装制动装置,在遇到较大流体速度波动时,这种结构设计调速范围受到很大限制[8]。

此外,流体驱动式管道机器人在管道内运动会受到管道内变形凸起以及弯道、爬坡、流体速度变化等因素的影响[8]。以往的设计研究对机器人在管道内运动时的角度位姿和摩擦力变化考虑不够完善,导致机器人在实际工况下运动速度极其不稳定,甚至出现堵塞管道现象。现代化管道机器人需兼顾初代管道pig清洁管道以及管道检测、定位等多项任务[9]。将所有功能元件集成于一整个笨重的结构内已经难于满足现代机器人智能化的发展趋势。鉴于此,研究中采用链式模块化设计,提高管道机器人的功能扩展性,同时优化了结构,对机器人在不同坡度和转动位姿情况下的阻力及流体驱动力进行了详细分析。利用现代计算机仿真技术对机器人外流场和易损坏变形结构进行了模拟。该设计可以极大地提高预估机器人运动过程中的压差阻力的准确性,增加皮碗的使用寿命,给机器人在流体驱动下的速度稳定控制带来极大便捷。

1 整体结构设计及工作原理

1.1 结构设计

参考国内外输油管道和市政供水管道尺寸,设计的管道机器人以适应300 mm尺寸管道为主,当遇到管道内沉积物及凸起时,也能自动适应微小管径的变化。机器人驱动力来源于机器人前后端的驱动压差,因此在管道内的运动方向和流体运动方向一致,如图1所示[10]。将3个不同功能的单元体通过连接装置相互连接。连接装置内部由双十字万向节与单元信号连接管构成,外部用高强度可弯曲软管密封。调速驱动单元负责调节机器人前后端的驱动压力差,进而起到调节机器人运行速度的作用。搭载单元负责搭载检测设备,对管道内壁凸起、裂纹等缺陷进行检测。辅助单元负责机器人的辅助驱动和制动。变径机构内安装有调节弹簧,用于支承机器人重力和适应管径变化。

① 皮碗;② 伺服电机;③ 控制器;④ 控制器电源;⑤ 单元体连接装置;⑥ 变径机构;⑦ 调速驱动单元;⑧ 搭载单元;⑨ 辅助单元;⑩ 管壁

传统的流体驱动式管道机器人习惯把检测、清洁、驱动等多个功能集中于一个整体结构内[11]。这种设计不仅造成机器人笨重、结构复杂,而且后期维修和扩展新功能成本都很高昂[12]。图2为麻省理工学院和英国剑桥大学研制的柔性管道机器人。图3为德国ROSEN公司研制的智能流体驱动式管道机器人。

图2 柔性管道机器人外形图

图3 ROSEN智能管道机器人外形图

研究设计中采用模块化思想,将机器人的不同单元模块分别集成于3个单元体中,单元体之间通过连接装置连接,既缓冲了各个单元体之间的速度波动和冲击力,又缩减了机器人周向尺寸,提高了流体冲击力利用率。在需要额外增加其他功能模块时此设计的高扩展性也具有很大优势。此外,相对于传统的纯金属材料转阀调速设计,本文设计在机器人调速驱动单元外圈增加以丁苯橡胶为主要材料的皮碗,以此增加流体密封性和通过管道内壁凸起等障碍物的柔性。

链式管道机器人设计机理源于传统的火车设计,在调速驱动单元模块中(图4),外部动叶板和内部伺服电机轴配合安装,通过检测流体速度和机器人位姿及自身速度来调节动叶板和定叶板之间的错位孔大小,进而改变前后压差,起到调速的功能,后端其余2个单元则被调速驱动单元这一火车头拉动前行。

图4 调速单元模块示意图

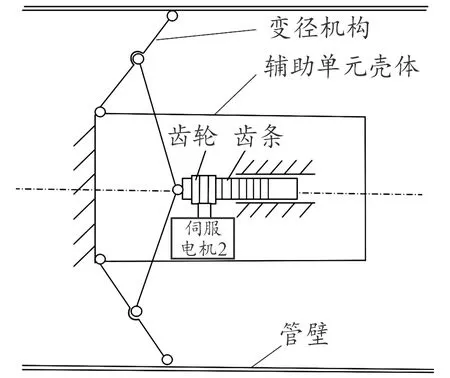

在机器人爬坡越障过程中,仅仅依靠前端的调速驱动单元提供驱动力较显吃力。因此模仿高原地区火车爬坡双火车头设计,在最后一节辅助单元上添加小型皮碗,进行双机重联来牵引整列机器人。此外,辅助单元内安装有伺服电机2(图5),在机器人需要驻留检测和即将从管道内取出时,通过调节阀口开度最大的方法来减小流体介质压力差后仍然无法停下机器人的情况下,则需要在最后一节辅助单元体上安装制动装置。具体方案如图5所示,伺服电机2的轴上安装有齿轮,电机转动再通过齿条齿轮机构传动使得机器人辅助单元上周向呈120°分布的3组支撑轮压紧管壁,增大摩擦,起到制动减速功能。

图5 制动装置示意图

1.2 工作原理

流体驱动式管道机器人在充满介质的管道内运动,驱动力完全来源于流体压力差[13]。流体压力差受流体流速、机器人运动速度、机器人形貌和受压面积影响[14]。运动阻力则随管道环境、机器人姿态等因素实时改变[15]。通过在调速驱动单元上安装节流阀改变受压面积与在辅助单元上安装制动机构改变摩擦力的方式实时调节机器人速度,从而为机器人检测工作提供一个平稳的环境。

控制方式如下:管道维护人员给放入管道工作的机器人一个预设期望速度v1。在机器人工作过程中,因管道几何形貌和流体速度发生改变,导致机器人实际行进速度v2和预设期望速度v1不一致。此时机器人控制器通过角度传感器、压力传感器和速度传感器反馈信号先由伺服电机1驱动节流阀的阀口开闭大小来调速。当机器人速度太快,用调节阀口开度最大的方法仍然无法达到期望减速效果,以及在机器人需要急速制动时再通过伺服电机2驱动制动机构来减速,从而使得期望速度v1和实际速度v2始终保持在相同大小。图6是速度控制方案流程框图。

图6 速度控制方案流程框图

如图6所示,机器人控制器采用低成本高性能的STM32单片机。角度传感器用于实时检测机器人支撑机构的角度位姿和管道与水平地面的瞬时角度。压力传感器用于检测压差的变化。

2 管道机器人阻力分析

2.1 阻力理论分析

管道机器人在充满液体介质的管道内运动,会受到多种作用力影响,如图7所示[14]。

图7 机器人受力分析示意图

图7中,β为机器人运动过程中所处管道位置与水平地面的瞬态夹角,由机器人上的角度传感器实时检测;Fli为流体驱动力;Ff为摩擦阻力;Fz为流体阻力;Fr为机器人所受浮力,其大小为:

Fr=ρgVr

(1)

式中:ρ为管道内液体介质的密度,Vr为机器人体积。

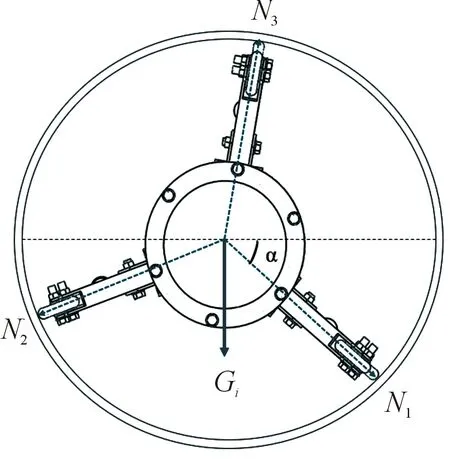

在机器人运行过程中,主要依靠机器人上呈120°对称分布的3组支撑机构来提供支撑力和摩擦力。由力学知识可知摩擦力大小受摩擦因数和正压力影响。机器人支撑机构的滚动轮和充满液体介质的湿滑管壁之间既存在滚动摩擦,又存在滑动摩擦,参考前人研究取摩擦因数为0.3[16]。在实际工况下,机器人运动会产生不同的位姿,造成单元体上的支撑机构与水平方向产生不同的角度α,如图8所示。

图8 机器人角度位姿示意图

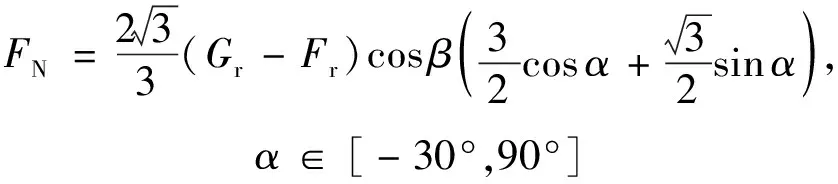

角度α的改变势必会影响机器人和管壁摩擦力大小的变化。在任意角度下单元体重力对管壁的压力都只作用于支撑轮偏下方的其中2组支撑机构(如图8中只作用于N1和N2这2组支撑机构)[1]。取单个单元体质量为5 kg,将单元体重力简化为集中于管道中心轴线上,则机器人单元体重力作用分解在支撑机构上大小为:

(2)

如图8所示,当机器人绕管道轴线逆时针旋转,导致N1轴位于水平线上方时取α角为负,反之,图8中N1轴位于水平线下方时α角为正。

联立以上各式,管道机器人整体和管壁之间的摩擦力为:

(3)

式中:μ为橡胶材料制作的支撑轮与管壁之间的摩擦因数,设计中取0.3;k为变径机构弹簧弹性系数,设计中取10 N/mm;δ为弹簧预紧后的变形量,设计中取2 mm;γ为支撑机构和单元体轴向方向的夹角,设计中取45°。

由流体力学知识可知,机器人在充满流体介质的管道中运动除了受到管道内壁的摩擦力外还会受到机器人迎流面上的介质阻力[17],具体大小为:

(4)

式中:S1为机器人迎流面面积,ρ为流体密度,v0为流体速度,vr为机器人速度。

2.2 机器人运动阻力变化规律

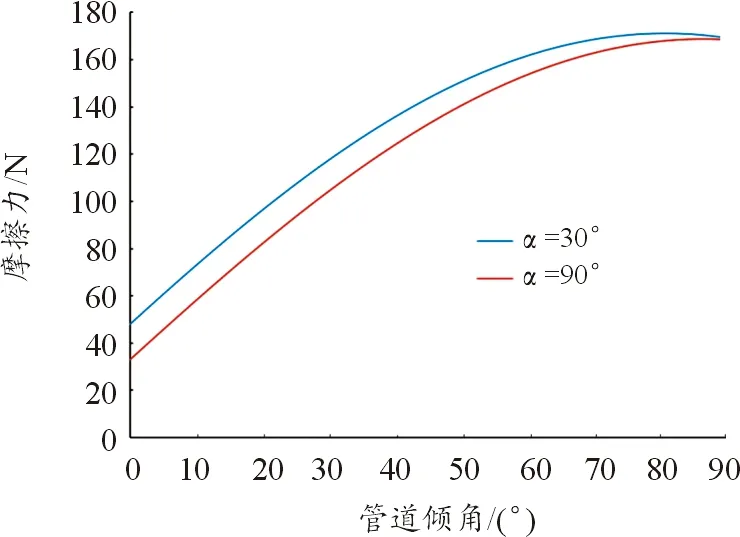

从以上对链式模块化管道机器人的阻力分析可知,机器人阻力主要来自和管壁之间的摩擦,流体带来的阻力太小可忽略不计[18]。已知设计中机器人单个单元体质量取为5 kg,则机器人整体阻力的大小和机器人支撑机构角度位姿以及管道瞬时坡度角β有关。当机器人在管道倾角β=0°的情况下,摩擦阻力与支撑机构位姿角α之间的关系如图9所示。

图9 摩擦阻力与机器人位姿角关系曲线

如图9所示,β=0°时,随着α的增大,管道机器人和管壁的摩擦力呈现开口向下的抛物线形状。当α=30°时,机器人和管壁之间的摩擦力最大;当α=90°时,机器人和管壁之间的摩擦力最小。

图10表示α=30°和α=90° 2种情况下,管道机器人摩擦阻力随着管道瞬时倾角β增大的变化趋势。

图10 摩擦阻力与管道倾角关系曲线

由图10可知,当α=30°时,β在78.7°附近摩擦力最大;当α=90°时,β在84.4°附近摩擦力最大。当机器人在管道内运动时,所受阻力大小在图中2条曲线围成的区域内变化。

传统的皮碗支撑式管道机器人采用皮碗直接接触管壁来支承机器人质量的方案。橡胶材料制作的皮碗与金属管道在有液体介质作为润滑的情况下平均动摩擦因数μ在0.5以上[19]。而支撑轮设计方式中,机器人与管壁之间的摩擦因数不超过0.3。相对皮碗支撑设计,在研究的呈120°对称分布的支撑轮式管道机器人中,在同样大小的管道倾角下,当α=30°(即此时摩擦力最大)时,支撑轮设计方案相比纯皮碗支撑设计减少了40%的摩擦力。此外,由于设计的机器人在管道内运动,支撑机构位姿角α在不断改变,机器人运动的绝大部分时间内新设计的管道机器人实际摩擦力均比α=30°这一极端情况时小。因此,在实际工况下,支撑轮设计方式相对皮碗接触支撑方式减少的摩擦力要大于40%。

3 流体驱动力分析

3.1 驱动力计算

流体驱动式管道机器人在管道内运动主要受到流体作用力和管道内壁的摩擦力影响。流体作用力大小取决于流体压力和流体作用面积,摩擦力受机器人重力、位姿和管道粗糙度的影响。已建成天然气管道流速多在7 m/s以上,甚至达到14 m/s的高速,石油管道流速多在5 m/s以上,市政供水管道的流速也超过管道机器人可以准确检测到管道缺陷的临界速度4 m/s[20]。因此,根据管道介质流速与机器人和管道接触位姿来实时调节流体作用面积进而获得稳定的运行速度,才能为管道检测和清洁工作提供适宜的基本条件。

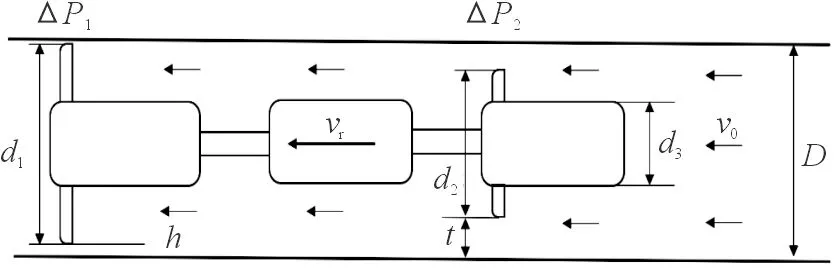

流体驱动式管道机器人动力来源于流体动压效应和静压效应[21]。驱动力的大小一方面取决于流体压力差,另一方面和受压面积相关[22]。因此,调速驱动单元速度调节盘尺寸d2、d3、h和θ(图11)对于管道内压力场大小有着关键影响,是机器人驱动设计的几个关键参数。其中,D为管道内径,d2为速度调节盘内动叶板外圈直径,d3为速度调节盘内动叶板内圈直径,h为皮碗与管壁间隙,θ为动叶板与定叶板间的错位夹角。

如图12所示,流体介质速度为v0,机器人速度为vr,管道直径为D,调速驱动单元皮碗受流体冲击变形后和管壁产生的间隙为h,动叶板受伺服电机旋转带动与定叶板之间产生的错位角度为θ。机器人受流体驱动,满足流体力学基本定律,为简化计算,设定研究条件如下:① 假设流体为连续稳态;② 只研究液态流体介质驱动情况;③ 机器人外表面形貌复杂,为计算方便,忽略对流体冲击力影响不大的结构,只保留机器人主体[23]。

图12 机器人管道内结构示意图

机器人在运动过程中,流体速度v0必须始终大于机器人速度,当机器人以稳定速度vr运行时,流体顺管道从机器人尾端经皮碗和管道间隙h泄漏到机器人下游头端,形成图12所示的静压差ΔP1和ΔP2[24]。且由于流体和机器人存在速度差异,会产生动压力:

Fl1=PdS1

(5)

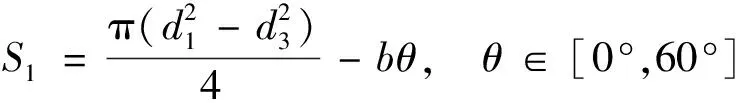

式中:S1表征了调速驱动单元随着动叶板转动面积的变化,表达式为:

(6)

(7)

Pd为流体动压,其大小为:

(8)

式中:C是机器人形貌系数,由于机器人单元体近似于圆柱,故取C=1;ρ是流体介质密度,以常见20 ℃水为研究对象,取ρ=1 000 kg/m3。

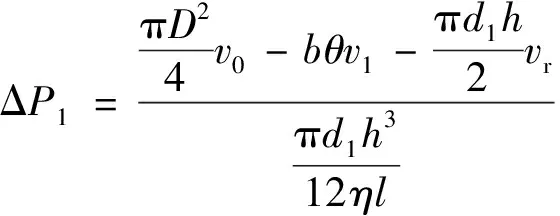

由于液体介质在研究中一般假定为不可压缩流体,根据流体连续性方程和同心环形间隙流量公式可得[25]:

(9)

(10)

Fl2=ΔP1S1

(11)

式中:h为调速驱动单元上的皮碗受压变形后与管道内壁的间隙大小;d1为调速驱动单元皮碗直径;l为皮碗厚度;v1为机器人头部泄流口速度;η为流体动力黏度,以20 ℃水为研究对象,取η=1.004×10-3[26]。

对于驱动辅助单元,动压产生的驱动力为:

(12)

静压产生的驱动力为:

(13)

(14)

式中:t为辅助单元皮碗与管壁之间的间隙距离,d2为辅助单元皮碗直径。

故流体产生的总驱动力为:

(15)

根据第2节阻力分析计算可知,当机器人期望速度为3.5 m/s,单元体质量为5 kg时,在管道内运动过程中最大摩擦阻力为170.97 N。此时为保证机器人在管道内运动所能获得的最大流体驱动力大于最大摩擦阻力,经计算机器人所能适应的最小管道流速为4 m/s。而传统的皮碗支撑式管道机器人因实际摩擦力远大于170.97 N,且摩擦阻力难于实时计算,故所能适应的最小管道流速需大于4 m/s。

3.2 驱动力变化规律

根据以上驱动力理论分析可知,在已知流体流速的情况下,转动速度调节盘上的动叶板角度可以改变驱动单元皮碗前后的压力差,起到调节机器人速度大小的作用。流体驱动式管道机器人只有保持运行速度稳定在4 m/s以下时才能确保检测数据的准确性[26]。为兼顾检测数据准确性和机器人的工作效率,设定机器人期望运行速度为3.5 m/s。结合以上驱动力理论分析,绘制当流体速度为4、4.5、5 m/s时,随着阀口开度角θ增大,流体驱动力变化趋势如图13所示。

图13 阀口开度与驱动力关系

由图13可知,随着调速机构的动叶板与定叶板之间的阀口角度增大,机器人驱动力减小。且随着流体速度的增加,通过调速机构动叶板和定叶板增大角度来减速机器人的效果越明显,即机器人驱动力下降速度越快。利用Ansys Workbench 19.0软件的Fluent模块对机器人运动流场状态进行仿真。选取一段管道和新设计的管道机器人作为计算域,划分网格。机器人主体部分设置为固体域,管道内其余区域设置为流体域。网格划分形式采用非线性多面体网格,计算域网格数量为2 024 529个,节点数为360 211个。为兼顾计算效率和机器人周围流场的真实性,忽略掉对流体压力影响不大的结构特征,只保留对流场影响显著的部件[27]。选取管道入口速度为研究中机器人所能正常工作的最小速度4 m/s,管道出口设置为outflow,流体介质设置为水,计算模型选择标准的k-ε模型,综合考虑收敛速度和稳定性,选择 Simple算法。观察流场压力云图(图14),可知改变驱动单元上的动叶板旋转角度,机器人前后压差明显得到改变。通过调节动叶板和定叶板之间的错位角度可以起到实时调节机器人运行速度的作用。且流体在单元体连接装置附近受到的扰动很小,压力变化不大,因此,单元体之间的连接装置对流体的扰动可以忽略。

图14 机器人流场压力云图

3.3 皮碗受力分析及结构改进

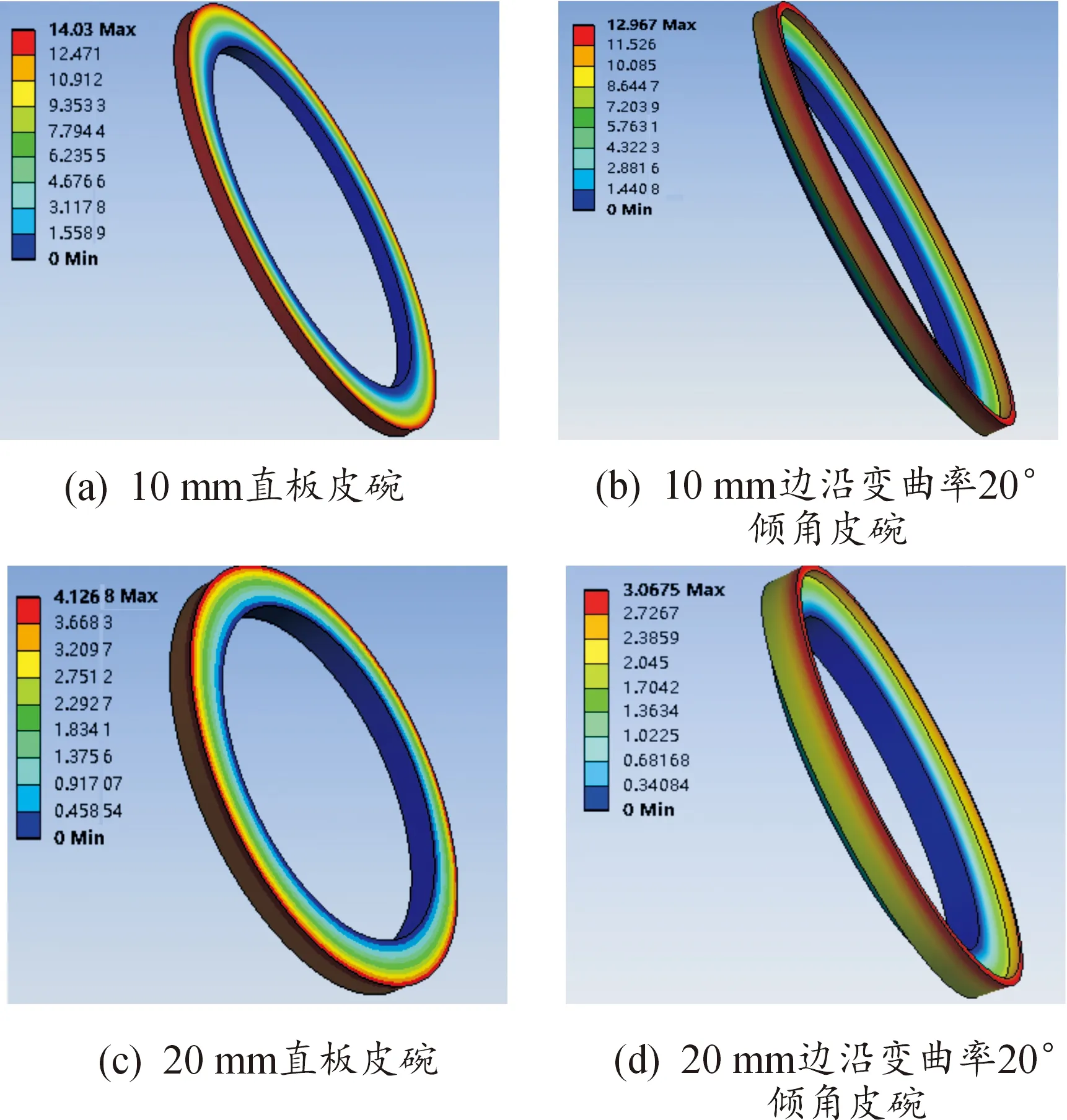

机器人主体材料为铝合金,在流体压力下变形量极微小。故机器人主体变形带来的流场压力变化忽略不计,只需要重点关注受压易变形的皮碗结构。为防止机器人在运动过程中定叶板和管壁相撞造成两者损伤,以及保持机器人和管壁之间良好的密封,机器人调速驱动单元上安装有皮碗,皮碗材料选择经济性和耐磨性良好的丁苯橡胶[28]。传统的管道机器人大多让调速定叶板直接暴露在管道内,或者不考虑皮碗结构选型,采用最简单的直板皮碗。这种设计造成了机器人和管壁之间的刚性碰撞以及皮碗的快速磨损和保压效果差的结果[29]。针对上述问题,提出边沿变曲率倾角皮碗结构,如图15所示。

图15 直板皮碗(左)与边沿变曲率倾角皮碗(右)结构示意图

如图15所示,相对于传统的直板皮碗,边沿变曲率倾角皮碗在皮碗的外圈设置了唇部,并与垂直方向偏移γ的角度,使其在流体压力下能更好地贴合管壁。利用Ansys Workbench 19.0软件的静力学分析模块对皮碗进行受压变形量分析,皮碗侧面与管壁设置摩擦接触,摩擦因数设定为0.3,皮碗内圈与机器人定叶板固定,沿皮碗迎流面施加0.05 MPa压力。分析直板皮碗与边沿变曲率倾角皮碗在同等压力下,不同厚度、不同角度设计中变形量的变化规律。为保证网格划分的合理性,先对皮碗网格尺寸进行无关性检验。针对10 mm厚度传统直板皮碗,承受压力为0.05 MPa,当网格尺寸从5 mm变至2 mm时,网格尺寸划分越细,位移结果越趋近收敛于14 mm。说明2 mm及以下网格尺寸对计算结果影响很小,可认为网格尺寸已达到无关,因此取2 mm的网格尺寸作为计算网格。

研究中针对管道内径D为300 mm,机器人调速驱动单元上的定叶板外圈与管道内壁间隙e为30 mm的情况(图15),分别对2种类型皮碗在 10 mm厚度和20 mm厚度情况下进行受压仿真分析,观察皮碗变形云图如图16。

图16 皮碗变形云图

如图16所示,同等厚度下,边沿变曲率倾角皮碗在同等流体压力下变形更小。

在皮碗设计中,倾角皮碗的直径、厚度以及与垂直方向的倾角γ对于皮碗在流体受压时产生的变形有关键影响。在机器人定叶板直径和管道内径固定情况下。倾角皮碗倾角γ越大,则皮碗沿倾角方向的斜向长度只能设计越长以此来保持皮碗与管壁接触密封,这必然导致皮碗受流体冲击面积将更大,皮碗也会产生更大的变形。为详细探究以上2种不同结构的皮碗在同等流体压力下厚度和变形量之间的关系,选取10、20 mm厚度皮碗进行受力仿真研究。图17表示0.05 MPa压力下,直板皮碗和边沿变曲率20°倾角皮碗随着厚度的增加,变形变化规律。

图17 0.05 MPa下2种皮碗变形量随厚度变化趋势曲线

如图17所示,边沿变曲率20°倾角皮碗与传统直板皮碗相比,随着厚度的增加,其最大承载压力变形量均小于传统直板皮碗。

对20 mm厚度边沿变曲率倾角皮碗在0.05 MPa压力下探究倾角γ与变形量之间的关系,如图18所示。

图18 20 mm边沿变曲率倾角皮碗随倾角变化趋势曲线

如图18所示,相同厚度的变曲率倾角皮碗随着倾角γ的增大,最大承载压力变形量呈现先缓慢减小再逐渐快速增加的趋势。皮碗倾角为20°附近时最大承载压力位移最小。根据变形量的变化可知,与传统直板皮碗相比,由于自身边沿的存在,边沿变曲率倾角皮碗在受到流体压力时不仅可以和管壁保持较好的接触状态,而且在承载压力和抗压形变方面都有良好的提高效果,有更好的保压效果。

4 结论

1) 针对传统流体驱动式管道机器人周向体积大,摩擦阻力大,易发生卡堵现象等问题设计了链式模块化管道机器人并设计了速度控制方案。对链式流体驱动管道机器人进行了节流阀开度与驱动力关系分析,利用Fluent软件进行了流场分析验证。

2) 对运动过程中的摩擦阻力与机器人位姿、管道瞬时倾角之间的关系进行了分析,得出当α=30°时,β在78.7°附近摩擦力最大;当α=90°时,β在84.4°附近摩擦力最大。在机器人运动过程中,为减小摩擦阻力,应使机器人支撑机构位姿角α保持在90°附近。此外,在油气管道和市政供水管道建设中,管道倾角β不宜过大,在考虑地形地貌之外,也要根据管内液体介质速度和管道机器人质量等参数给管道设置合适的坡度倾角。

3) 对安装在定叶板上的密封皮碗结构进行了结构优化与受力分析,得出边沿变曲率倾角皮碗与传统直板皮碗相比,在受压状态下,倾角为20°附近的变曲率倾角皮碗抗压变形性能更优。

4) 对于该链式模块化管道机器人实物在实际管道环境中的速度控制测试,由于实验条件限制,尚未进行,有待后续进一步研究和验证。