平面流铸熔潭行为的数值模拟

李 可,常庆明,常佳琦,宮晓威,鲍思前

(1.武汉科技大学材料学部,湖北 武汉,430081;2.武汉科技大学省部共建耐火材料与冶金国家重点实验室,湖北 武汉,430081)

平面流铸法是一种用于制备带材的单辊熔体急冷技术,因工艺相对简单、环境友好、产品质量高等,有望应用于无取向硅钢(如Fe-3.0%Si)薄带的制备。在这一过程中,金属熔体从喷嘴喷注在高速旋转的冷却辊上,并在喷嘴正下方的冷却辊表面处形成熔潭。熔潭中的金属熔体与冷却辊接触时以极高的冷却速度(105~107K/s)在冷却辊表面急冷凝固,形成薄带。随着冷却辊的旋转,生成的带材厚度逐渐增加,并最终被带出熔潭,其后薄带被剥离、抓取和卷取成卷。其中熔潭流动和换热特性直接影响了薄带厚度、宽度等几何特性以及其表面质量[1]。由于熔潭尺寸小、熔体凝固速度快以及冷却辊转速高,因此很难通过实验来研究平面流铸过程中熔潭的形成及熔潭内流体流动和传热行为[2]。Bussmann等[3]建立了熔潭模型,通过有限体积法计算得到熔潭稳定后的流场和温度场分布,并分析了不同上游自由表面夹角、熔体流量、辊体速度等参数下熔潭的内部状态。孙海波等[4]采用流体动力学法,在二维简化平面内对平面流铸工艺中熔潭形成过程进行了分析,揭示了工艺参数对熔潭形成及其流动与传热行为的重要影响。仇灏等[5]基于三大控制方程与多相流模型,研究了熔潭周围气流边界层对熔潭流动、传热和凝固行为的影响。Liu等[6]通过构建熔潭区内自由表面熔体流动和相变传热的二维数值模型,全面分析了熔潭形成过程中的流动和传热特性。

目前,大多数关于平面流铸技术的研究集中在Fe78Si9B13等铁基非晶合金薄带的制备上。基于此,本文以利用平面流铸法制备Fe-3.0%Si硅钢薄带过程为研究对象,针对熔潭形成过程建立三维模型,计算熔潭外形及其内部速度场、温度场随时间尺度的变化,并分析了喷注速度、冷却辊转速、喷嘴宽度、喷嘴-冷却辊间距等工艺参数对熔潭和带材厚度的影响,旨在为平面流铸法在制备无取向硅钢薄带中的应用提供参考。

1 模型的建立

1.1 几何模型

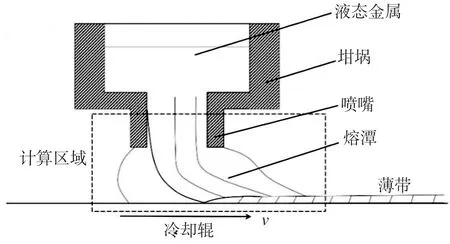

平面流铸工艺装置由冷却辊、感应加热系统、坩埚、喷嘴和定位系统等组成,如图1所示。坩埚中金属熔体经喷嘴喷出,与冷却辊接触,在喷嘴和冷却辊之间形成熔潭。金属熔体快速凝固成薄带,随后在冷却辊离心力的作用下脱离冷却辊。在喷嘴和冷却辊间隙形成的熔潭尺寸与冷却辊尺寸相比,相差4个数量级,考虑到计算量和模拟时间,本研究仅取喷嘴附近区域进行建模分析(见图1中虚线框部分),其二维示意图及各部位主要尺寸如图2所示。图中,喷嘴与冷却辊间距为0.3 mm,喷嘴缝宽度为0.36 mm,喷嘴两侧为坩埚的绝热壁面。

图1 平面流铸工艺示意图

图2 平面流铸几何模型主要尺寸(单位:mm)

平面流铸装置中熔潭、冷却辊与薄带之间存在较大的尺寸差异,并且涉及到熔融金属流动及铺展、自由表面形成、金属液与冷却辊之间的热量交换以及熔融金属的冷却凝固等过程,该过程非常复杂,为提升模拟计算的准确性,对所建模型作以下假设:

(1)采用两相流模型来模拟环境空气和合金熔体的两相流流动,由于喷嘴直径及喷嘴与冷却辊间距均非常小,故将熔融金属在喷嘴处及最大速度单元(毗邻辊轮表面)处的雷诺数Re分别设置为0.24和2.98,空气在最大速度单元(熔潭右侧回流区)的雷诺数Re为184.77,熔融金属及其周围空气的运动均视为不可压缩牛顿流体的层流流动。

(2)冷却辊尺寸近似为无限大,由于建模时仅取靠近喷嘴的一小段,不考虑辊表面曲率,而是将其外壁简化为一个平面,将辊的旋转运动近似为冷却辊外壁的平面移动。

(3)除黏度外,金属熔体的其他物性参数均与温度无关。

1.2 数学模型

熔融金属从喷嘴流出并在高速旋转的冷却辊上铺展过程中,熔体与周围的空气有动量和热量交换,与冷却辊表面发生热交换。熔潭形成过程包含了熔融金属和空气界面的变化,计算域内流体流动属于气-液两相流流动,其流动和传热过程遵循质量守恒、动量守恒及热能守恒,可由下式表示:

连续性方程

(1)

动量守恒方程

(2)

热能守恒方程

(3)

上述式中:ρ为流体密度,kg/m3;t为时间,s;ui、uj为速度分量,m/s;xi、xj为方向分量,mm;p为压力,Pa;g为重力加速度,m/s2;fσ为表面张力源项,N/m3;T为温度,K;Cp为比定压热容,J/(kg·K);λ为导热系数,W/( m·K);μ为黏度,Pa·s。

采用VOF模型描述气-液两相界面变化情况,模型中各相流体的体积分数φq在计算域内是连续分布的,每个控制单元中φq取值有不同的含义,即:φq=1,表示该控制单元全为q相;0<φq<1,表示控制单位内含有q相;φq=0,表示该控制单元中无q相。

多相流组成的流场界面同样满足连续性方程,即体积函数方程,可表示为:

(4)

式中:ρq为q相密度,kg/m3。通过求解流体体积函数方程(式(4)),可实现对气-液界面的追踪。

1.3 网格划分、边界条件与计算参数

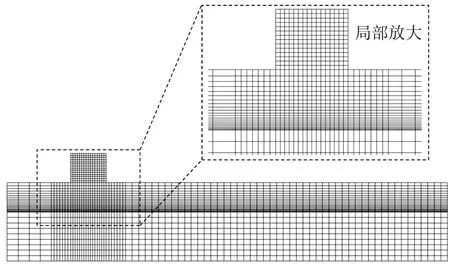

由于平面流铸过程中,其整体沿带材宽度中心线对称,为减少计算量,取1/2进行建模,几何模型如图3所示,对称面网格划分的二维示意图见图4。为提升模型精度,计算区域采用非均匀结构网格划分。由于喷嘴直径很小且熔潭处于喷嘴中心面附近,故对喷嘴附近网格进行局部加密处理;另外,流体在辊面附近沿辊面法线方向存在着较大的速度梯度,为能精确地反映出该区域流体的速度变化,也对该处网格进行加密处理。最终得到流体区的总网格数为602 783,冷却辊(固体区)的总网格数为217377,计算域的总网格数为820 160。

图4 对称面二维网格

根据平面流铸过程的特点,结合所选计算域,模型具体边界条件设置如下:

(1)喷嘴(熔体入口):流体流动的边界条件采用速度入口,uin=1.7 m/s;入口传热边界条件采用恒温条件,Tin=1 803 K。

(2)坩埚壁:坩埚壁的速度边界采用无滑移边界(速度为0);坩埚壁不发生热交换,坩埚内壁传热边界条件设置为绝热。

(3)冷却辊表面:壁面移动速度为冷却辊表面的线速度,v=30 m/s,与冷却辊表面接触的流体与其相对速度边界条件为无滑移边界,即流体在冷却辊表面的速度为30 m/s;流体与冷却辊表面的传热边界条件采用耦合传热。

(5)剩余边界:构成计算域的其余边界为大气,可以认为是气体的进出口边界,设值为定压力边界条件,相对压力为0。

(6)冷却辊:根据冷却辊转速和辊径,得到轮面速度n=30 m/s。

表1列出了Fe-3.0%Si材料的热物性参数,1742.65~1873.15 K温度范围,熔体黏度随温度变化如图5所示。可以看出,熔体黏度随着温度升高而减小,当熔体温度低于固相线温度1 742.65K时,熔体凝固,其有效黏度保持不变。

图5 Fe-3.0%Si材料黏度与温度的关系

1.4 数值模拟方法

利用Fluent软件模拟Fe-3.0%Si材料的平面流铸过程,根据上述控制方程和边界条件,设置瞬态的基于压力的耦合求解器,用VOF多相流方法描述熔体凝固过程中的相变。设置初始时间步长为10-6s,待熔体接触到铜辊后,调整为10-8s,待熔潭达到稳定状态,带材可连续生成,调整时间步长为10-6s。

2 结果与分析

2.1 平面流铸过程的模拟分析

2.1.1 熔潭形成

图6显示了熔融金属从喷嘴喷射到平面流铸薄带至达到准稳态过程中的液相体积分数分布情况,图中蓝色区域表示气-液界面。从图6可以看出,当熔融金属抵达冷却辊表面时,其立即被冷却辊表面拖拽至制带方向,没有多余的熔融金属向z向铺展,带材宽度几乎与喷嘴缝隙的长度相同。

(a)t=0.05 ms (b)t=0.16 ms

图7为对称面处不同时刻的熔潭形状(由液相体积分数表示,红色区域表示熔融金属,蓝色区域表示空气)。由图7可见,t=0.05 ms时,熔体刚离开喷嘴,由于表面张力,熔潭中间部分向内凹陷;t=0.10 ms时,此时熔体内部惯性力大于表面张力,使熔潭呈V形液滴状;t为0.14、0.16 ms时,熔体接近冷却辊表面并开始接触,熔体开始向内部收缩;t=0.20 ms时,熔体被冷却辊表面迅速拖拽至制带方向,熔潭的上、下弯月面开始形成;t=0.36 ms时,熔潭的上弯月面已基本稳定,呈C形,下弯月面在喷嘴右侧形成垂直熔体通道,随着结晶器高速旋转(30 m/s),该垂直段长度逐渐减小(约在0.8 ms范围内),熔潭与喷嘴表面的分离点逐渐远离喷嘴;t=0.75 ms时,下游区的大量熔体沿着辊面拖出,形成薄带,完整的上弯月面与下弯月面形状形成;t=1.3 ms时,熔潭形状基本稳定,进入准稳态阶段,此时,上弯月面呈C形,下弯月面呈斜坡状。

(a)t=0.05 ms (b)t=0.10 ms

2.1.2 速度场与温度场分布

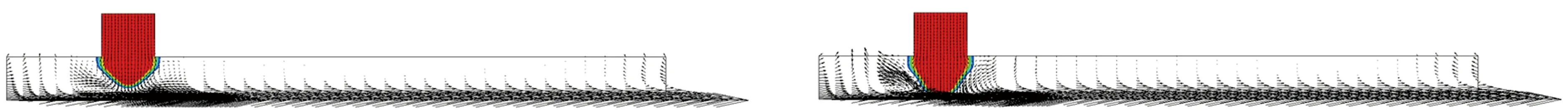

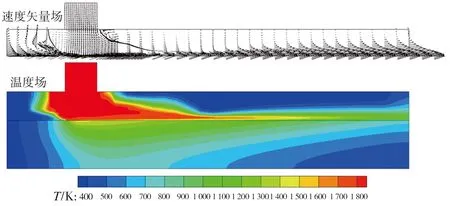

图8为熔潭形成过程中不同时刻的速度场分布。由图8可见,t=0.10 ms时,熔体离开喷嘴喷向辊面,阻碍空气流动,在其左侧形成了逆时针方向的回流;t=0.14 ms时,熔体即将但还未与冷却辊表面接触,由于熔体的阻碍,熔体左侧空气的回流增大,小部分空气从下方穿过熔体,并与右侧空气一起随冷却辊向熔潭下游流动;t=0.36 ms时,此时熔潭的上、下弯月面已基本稳定,熔潭完全截断了两侧空气,上弯月面空气形成较强的逆时针回流,下弯月面一侧空气形成较弱的顺时针回流;t=1.30 ms时,熔潭整体趋于稳定,靠近上弯月面的熔潭内部形成回流,使得熔潭体积扩大,而外部流场变化较小。

(a)t=0.10 ms (b)t=0.14 ms

图9为熔潭形成过程中不同时刻的温度场分布,t为0.08、0.14、0.36、1.30 ms时刻,分别对应熔体刚离开喷嘴、熔体即将但还未接触冷却辊辊面、熔体接触冷却辊辊面、熔潭趋于稳定4个状态。从图9可以看出,t=0.08 ms时,仅熔体附近的空气被加热;t=0.14 ms时,熔体内部温度未下降,附近空气因对流换热作用温度上升,而熔潭右侧则因空气流动,靠近冷却辊处温度升高;t=0.36 ms时,上、下弯月面初步形成,被加热空气范围扩大,冷却辊被加热且吸收的热量向冷却辊内部传递,随冷却辊转动向制带方向移动,冷却辊热影响区不断扩大,与熔体接触的气流温度由于热传导和热对流,热影响区也在扩大;t=1.30 ms时,熔潭已达到准稳态,温度分布趋于稳定,附近形成层状等温线。

(a)t=0.08 ms (b)t=0.14 ms

2.2 工艺因素对平面流铸过程的影响

2.2.1 喷注速度

当冷却辊转速为30 m/s、喷嘴宽度为0.36 mm、喷嘴-冷却辊间距为0.3 mm时,不同喷注速度v下熔潭的速度矢量场、相分数和温度场如图10所示。由图10可见,加快熔体喷注速度使得喷出熔体金属流量增大,单位时间内有更多熔融金属抵达冷却辊辊面,导致上、下弯月面远离喷嘴缝隙中心,形成更大的熔潭。当喷注速度为1.2 m/s时,熔潭变小,甚至可能出现喷注液体不连贯的现象;当喷注速度为2.2 m/s时,熔潭内部可能会出现气孔,这是因为熔体喷注速度的增加使得上弯月面与冷却辊辊面接触后,在逆制带方向延伸时速度过大,导致环境气体被卷入了合金熔体内部,随着熔体的继续喷射,上弯月面再次与壁面接触,将卷入的空气留在合金熔体内部,形成气孔。

图11显示了在固定其他工艺参数时,喷注速度对薄带厚度和熔潭达到准稳态时间的影响。可以看出,喷注速度增大,薄带厚度逐渐增厚,熔潭达到准稳态的时间延长。随着喷注速度进一步增大,薄带厚度达到一定数值后不再增加,这是因为过大的喷注速度甚至会导致熔体不能完全凝固;相反,减小喷注速度会使薄带厚度变薄,当喷注速度足够低时,熔体会出现断流现象。因此,喷注速度选择要适当,既不宜过高也不宜过低。

图11 喷注速度对薄带厚度和熔谭达到准稳态时间的影响

2.2.2 冷却辊转速

当喷注速度为1.7 m/s、喷嘴宽度为0.36 mm、喷嘴-冷却辊间距为0.3 mm时,不同冷却辊转速n下熔潭的速度矢量场和温度场如图12所示。由图12可见,各熔潭形态分布相似,但相比于高转速条件下,较低转速时形成的熔潭在喷嘴下方堆积更多,尺寸也较大。较高的转速会使上弯月面与辊面附近的空气速度增大,形成的逆时针回流也随之增强,从而增加了气体卷入的风险。因此,为确保成品带材质量,应避免冷却辊转速过大。

(a)n=20 m/s

图13显示了在其他工艺参数不变时,冷却辊转速对薄带厚度和达到准稳态时间的影响。可以看出,薄带厚度随着冷却辊转速的增大而减小,熔潭达到准稳态的时间则随之延长。这可以归因于冷却辊转速越大,熔体从过冷熔潭中离去的速度加快,从而导致薄带厚度减小。

图13 冷却辊转速对薄带厚度和熔谭达到准稳态时间的影响

2.2.3 喷嘴宽度

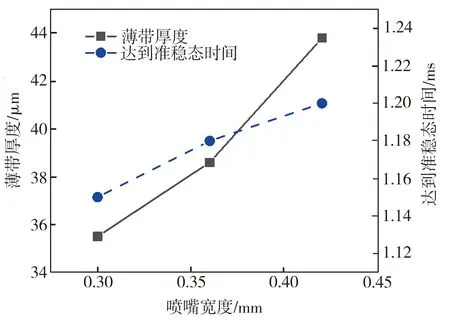

图14显示了喷注速度为1.7 m/s、冷却辊转速为30 m/s、喷嘴-冷却辊间距为0.3 mm时,不同喷嘴宽度b下熔潭的速度矢量场和温度场。可以看出,与喷注速度对熔潭的影响相似,随着喷嘴宽度的增加,熔体金属流量增大,从而导致更大喷嘴宽度的熔潭尺寸增大。当喷嘴宽度较大时,质量流量的增加可能引发熔潭的不稳定,因此熔潭需要较长的时间才能达到准稳态。

(a)b=0.3 mm

图15为在其他工艺参数不变的条件下,喷嘴宽度对薄带厚度和达到准稳态时间的影响。由图15可见,随着喷嘴宽度的增加,薄带厚度逐渐增加,熔潭达到准稳态的时间也随之延长,这一趋势可归因于喷嘴宽度增加所导致的质量流量增大。

图15 喷嘴宽度对薄带厚度和熔谭达到准稳态时间的影响

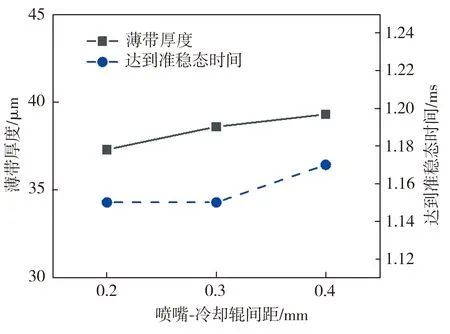

2.2.4 喷嘴-冷却辊间距

图16为喷注速度为1.7 m/s、冷却辊转速为30 m/s、喷嘴宽度为0.36 mm时,不同喷嘴-冷却辊间距d下熔潭的速度矢量场和温度场。从图16可以看出,当d=0.2 mm时,由于间距较小,上弯月面沿逆制带方向变化不大,而下弯月面沿制带方向则明显延伸,导致熔潭宽度增加;当d=0.4 mm时,上弯月面沿制带方向较d=0.3 mm时变化不大,整体熔潭宽度也接近,但此时熔潭高度较大,相应的体积增加。

图17显示了在其他工艺参数不变时,喷嘴-冷却辊间距对薄带厚度和达到准稳态时间的影响。可以看出,随着喷嘴-冷却辊间距的增加,薄带厚度增加,熔潭达到准稳态的时间也随之延长,但整体变化幅度较小。

图17 喷嘴-冷却辊间距对薄带厚度和熔谭达到准稳态时间的影响

3 结论

(1)在平面流铸过程中,熔体喷射到冷却辊表面后,经过一定时间可以形成一个准稳态熔潭,熔潭上游边界和下游边界均呈现弯月面,熔潭内部熔体被冷却辊沿着右侧下游区域拖出并凝固,形成薄带。上、下弯月面形状、熔潭形状以及熔潭达到准稳态的时间均在不同程度上受到工艺参数的影响。

(2)熔体与冷却辊接触后,截断了喷嘴左右两侧空气流动,导致熔潭上、下弯月面侧形成了气流的回流区域。其中,熔潭上弯月面侧所形成的空气回流更显著,并且气流回旋区的空气很有可能卷入熔潭,从而影响熔潭的稳定性及带材质量。

(3)在平面流铸过程中,薄带厚度随着喷注速度、喷嘴宽度和喷嘴-冷却辊间距的增大而增大,而随着冷却辊转速的增大而减小;熔潭达到准稳态时间则随着这些参数的增大而延长,其中喷嘴-冷却辊间距对薄带厚度和熔潭达到准稳态时间的影响程度相对较小。