La含量对高锰奥氏体钢焊缝金属微观组织及力学性能的影响

胡明峰,李光强,,张金帅,王红鸿,万响亮,曹玉龙,3

(1.武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北 武汉,430081;2.武汉科技大学省部共建耐火材料与冶金国家重点实验室,湖北 武汉,430081;3.武汉科技大学钢铁冶金新工艺湖北省重点实验室,湖北 武汉,430081)

近年来,液化天然气(LNG)因其在降低温室气体排放和有效控制全球变暖方面的潜力,已成为清洁能源的重要组成部分。由于LNG需在低温条件下储存,目前用于制造LNG储罐的材料包括9%Ni低温钢、奥氏体不锈钢、因瓦合金和镍基合金。这些材料虽然适合低温使用,但仍存在成本高、设计强度低和焊接性差等问题[1]。韩国浦项钢铁公司在世界范围内率先开发了可用于LNG储罐制造的全奥氏体高锰钢,其兼具良好的成本效益和出色的力学性能[2]。在使用高锰奥氏体钢制造LNG储罐时,焊接是必需的连接方式,故焊缝金属力学性能必须满足严格标准,以确保储罐在实际运用环境中的安全性和耐用性。

奥氏体钢主要通过强化异质形核来细化其凝固组织[3],这可以通过添加特定的变质剂来实现,这些变质剂通过冶金反应形成特定结构的细小且弥散分布的夹杂物作为奥氏体形核质点,从而有效细化凝固组织[4]。夹杂物作为形核质点的效率与其和奥氏体组织之间的点阵错配度有关,形核质点数量越多,细化效果越明显[5-6]。但粗大的夹杂物可能成为裂纹源,导致焊缝金属断裂[7],故研究焦点多集中在夹杂物类型、数量和尺寸控制等方面,以进一步优化焊缝金属的力学性能。

稀土元素作为有效的变质剂,与O、S元素亲和力高,炼钢过程中常被用来净化钢液和改质夹杂物[8]。在焊接环节,过渡到焊缝金属中的稀土元素可形成含稀土的非金属夹杂物,其普遍与奥氏体(γ-Fe)晶格具有良好的匹配度,在凝固过程中可作为奥氏体异质形核核心,显著细化焊缝金属凝固组织[9]。此外,稀土元素还能减少大尺寸夹杂物数量密度、体积百分数以及降低夹杂物平均尺寸,对焊缝金属中非金属夹杂物起到改质作用[10]。但目前关于在高锰钢焊缝金属中添加稀土元素及相关研究还报道较少。基于此,本研究在LNG用高锰钢(Fe-24%Mn)焊缝金属中添加不同含量稀土镧(La),研究了La含量对焊缝金属凝固组织、夹杂物尺寸与类型、拉伸力学性能及断裂性能的影响,以期为高性能高锰钢焊缝金属的改性研究提供参考。

1 实验方法

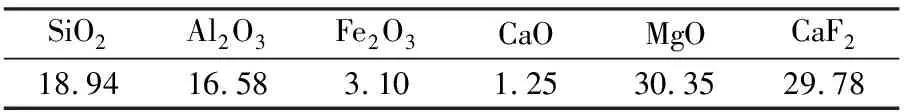

表1 焊剂的化学成分(wB/%)

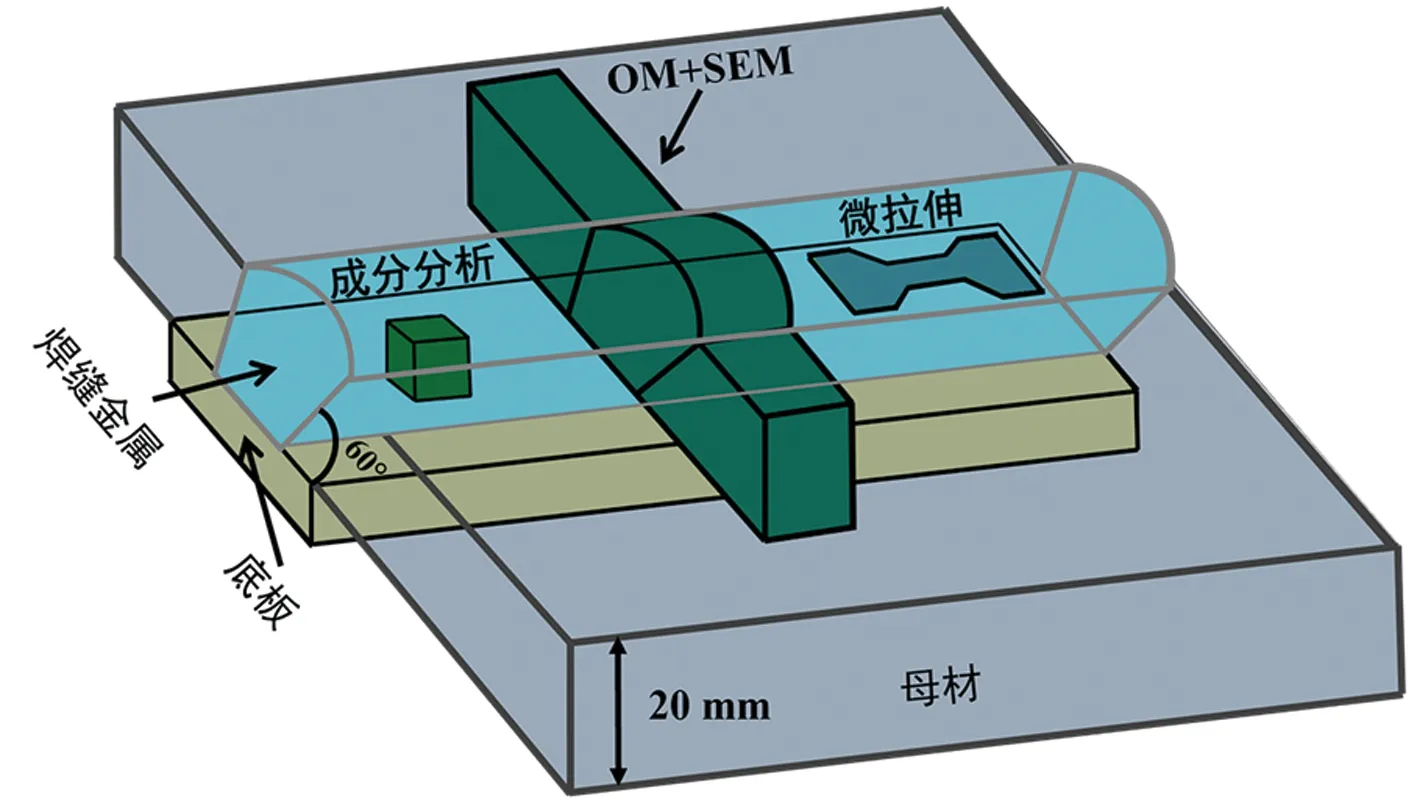

埋弧焊焊接过程中,后一道焊缝会对前一道焊缝有再加热作用,而最后一道焊缝是从液态温度直接冷却到室温,没有后续加热过程,故该区域更具代表性[11]。因此,本研究所有表征位置均取自该区域,取样示意图如图1所示。利用电感耦合等离子体原子发射光谱(ICP-AES)分析的焊缝金属的化学成分,列于表2中。利用10%硝酸酒精溶液对焊缝金属试样腐蚀20~30 s,采用6XB-PC型光学显微镜(OM)观察其横截面显微组织。采用Instron 3382型万能拉伸机测试试样的室温拉伸性能,拉伸速率为0.36 mm/min;采用Philips PW1730型X射线衍射分析(XRD)确定焊缝金属的相组成,焊缝金属试样经线切割、打磨、抛光后,确保其表面光滑平整;采用FEI Nova 400 Nano型扫描电镜(SEM)及其配备的能谱仪(EDS)对焊缝金属中夹杂物的类型、数量和尺寸进行表征,并利用SEM观察拉伸后断口形貌。

(a)取样位置和方向

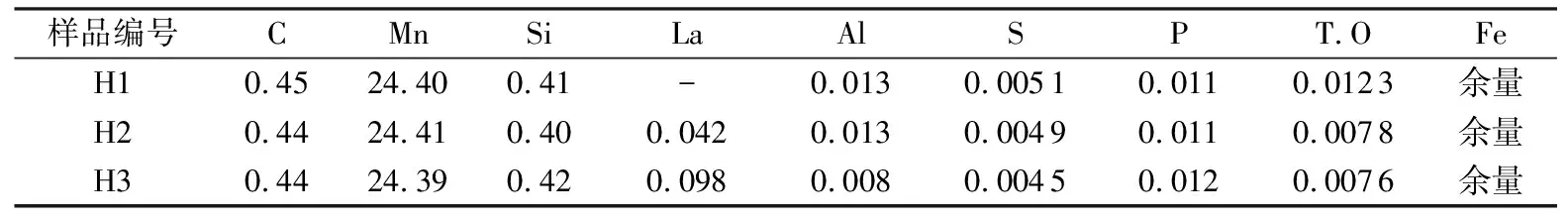

表2 焊缝金属的化学成分(wB/%)

2 实验结果与分析

2.1 微观组织特征

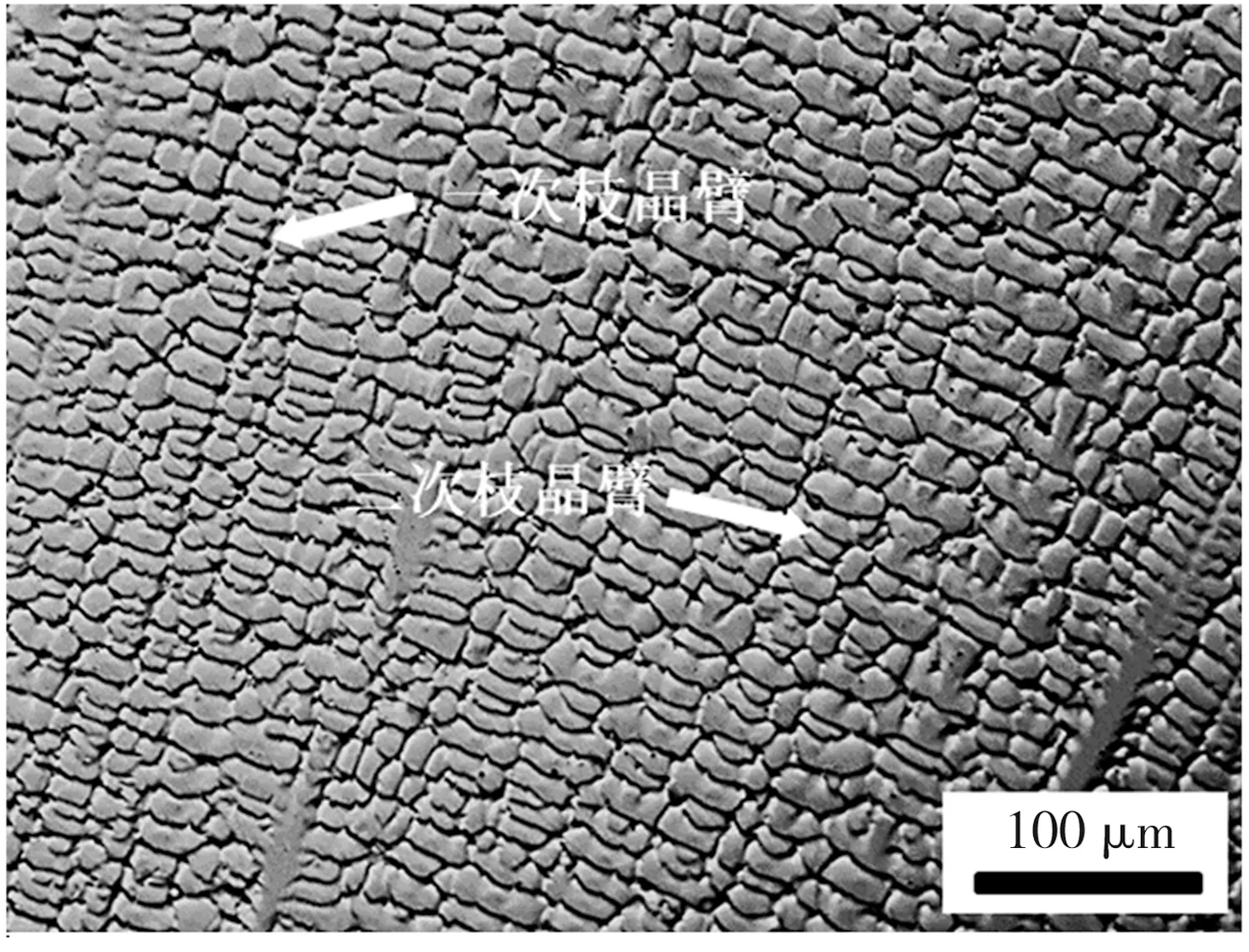

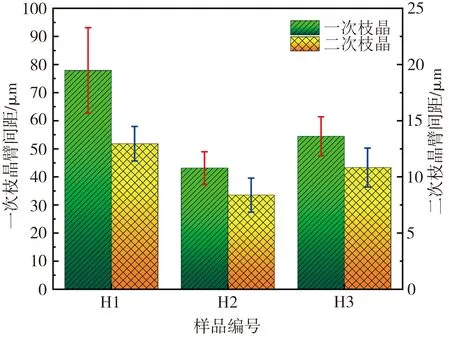

H1焊缝金属的XRD图谱如图2所示。由图2可见,该焊缝金属微观组织为全奥氏体,表明焊接过程中未发生相变。图3为焊缝金属试样横截面的OM照片。可以看出,焊缝金属试样凝固组织均呈柱状晶结构。柱状晶尺寸由一次枝晶间距和二次枝晶间距所决定,该间距对焊缝金属性能有着决定性影响[12]。一次枝晶间距是指相邻两个枝晶的枝晶干中线之间的距离,可采用直接测量法进行测定,即取5~10张OM照片多次测量该距离,取平均值及标准差[13]。二次枝晶间距测定方法为:在200倍放大倍数下随机拍取3~5张OM照片,利用Image Pro Plus 6.0软件对每张照片选取30个二次枝晶间距进行尺寸统计,取相应的平均值和标准差。得到3种焊缝金属的枝晶间距定量统计结果如图4所示。

图2 H1焊缝金属的XRD图谱

(a)H1

图4 焊缝金属的枝晶间距统计结果

结合图3和图4可知,La含量为0.042%的H2样品中枝晶得到明显细化,其一次枝晶和二次枝晶平均间距依次为(43.13±5.85) μm和(8.38±1.51) μm,而La含量为0.098%的H3样品中枝晶变得粗大。

2.2 焊缝金属中夹杂物特征

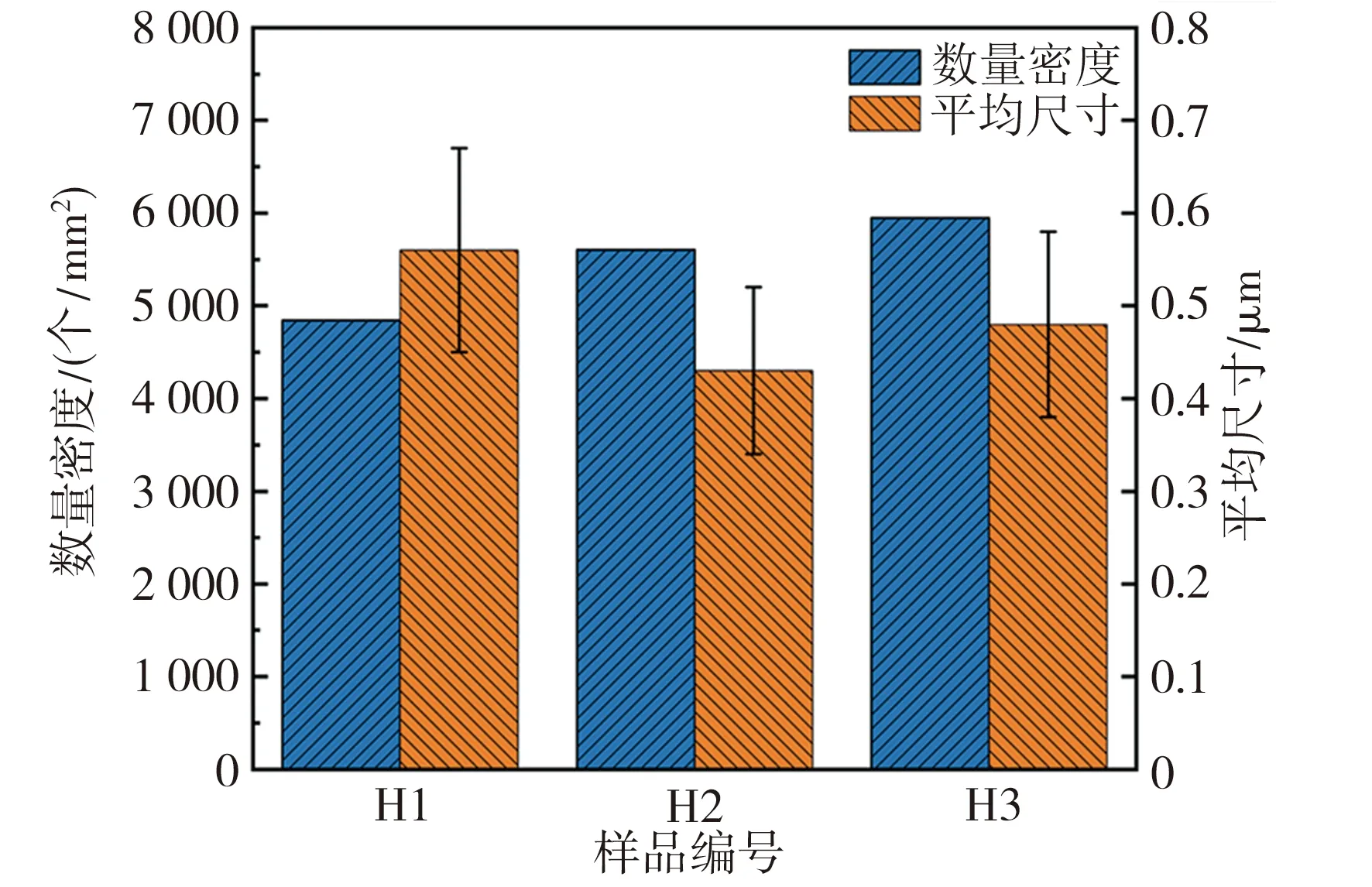

在SEM下于2000倍下随机拍取50张照片,利用Image Pro Plus 6.0软件对焊缝金属样品中夹杂物数量和尺寸进行统计,结果如图5所示。由图5可见,未添加La的H1样品中夹杂物平均尺寸约0.56 μm,随着La含量增加,对应样品中夹杂物平均尺寸先减小后增大,但均小于H1样品的相应值;夹杂物数量密度则随着La含量的增加由4845个/mm2增至5 950个/mm2。另外,3种焊缝金属样品中夹杂物尺寸均集中分布在小于0.8 μm范围,其中H2样品中小尺寸夹杂物数量占比最大,H1、H2、H3样品中尺寸大于1 μm的夹杂物占比分别为10.6%、5.3%和6.4%。

(a)数量密度和平均尺寸

Ramirez等[14]认为,夹杂物只有达到一定尺寸才对提高焊缝金属力学性能有利,但大颗粒夹杂物会造成应力集中并产生裂纹,反而降低焊缝金属力学性能。

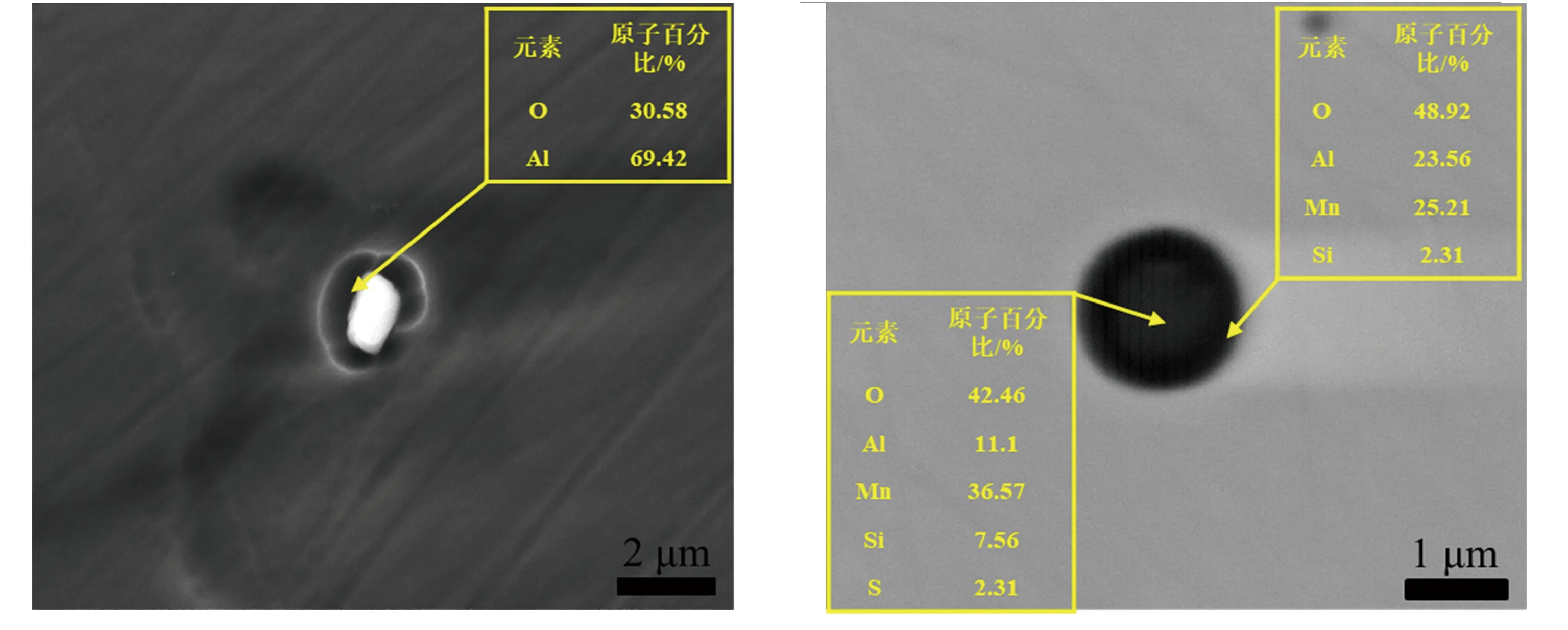

研究表明,焊缝金属中的高总氧含量会导致大量非金属氧化物的形成。由于高锰钢焊缝金属中添加了大量的Mn,并且焊接过程的冷却速度快,Mn和S原子通过扩散在氧化物表面析出,形成MnS夹杂物[15]。图6~图8为各焊缝金属样品中典型夹杂物的SEM照片及对应的EDS元素分析结果。由图6~图8可知,H1样品中典型夹杂物主要包括Al2O3夹杂物、Mn-Al-Si氧化物+MnS复合夹杂物以及Al2O3+MnS复合夹杂物;H2样品中的典型夹杂物为LaAlO3+La2O2S复合夹杂、La2O2S夹杂物及La2O3夹杂物;H3样品中典型夹杂物为La2O3夹杂物和La2O2S夹杂物。

(a)Al2O3夹杂物 (b)Mn-Al-Si氧化物+MnS复合夹杂物

(a)LaAlO3+La2O2S复合夹杂物 (b)La2O2S夹杂物

为更直观地表征焊缝金属中夹杂物的分布,对每种焊缝金属样品中存在的100多个夹杂物类型进行统计,结果如图9所示。可以看出,H1、H2、H3焊缝金属样品中夹杂物相对比例最高的是分别为Al2O3、La2O3和La2O2S夹杂物,比例分别为44%、52%和79%。Wang等[16]通过对高碳钢中含La夹杂物生成顺序的热力学计算,发现La2O3夹杂物会首先析出,随着La含量增加,夹杂物类型逐渐向La2O2S转变,这与本研究的观察结果一致。

焊缝金属中存在的细小且分散的夹杂物可作为焊缝金属凝固时初生奥氏体相的形核核心,这有助于促进非均质形核,从而实现凝固组织细化[17]。研究发现,异质核心与结晶新相之间的界面能在异质形核过程中起主导作用。在影响界面能的诸多因素中,点阵错配度δ被认为是最主要的因素之一[18]。基于此研究,Bramfitt[19]提出二维点阵错配度理论,用于评估某种夹杂物能否成为异质形核核心,并建立了相应的数学模型,即:

(1)

式中:(hkl)s表示基底的一个低指数晶面,[uvw]s表示晶面(hkl)s上的一个低指数晶向,(hkl)n为形核相的一个低指数晶面,[uvw]n是(hkl)n晶面上的一个低指数晶向,d[uvw]s是沿[uvw]s方向的原子间距,d[uvw]n是沿[uvw]n方向的原子间距,θ表示[uvw]s与[uvw]n之间的夹角。

根据Bramfitt等[19]的研究,晶格不适配的程度越低,越能促进晶粒异质生核,当点阵错配度δ>12%时,认为其对晶粒异质形核是无效的。其中奥氏体的晶格常数以Fe-24%Mn的晶格常数[20]为基准进行计算。在焊缝金属凝固温度(1 380 ℃)下,利用式(1)计算夹杂物与γ-Fe之间的二维点阵错配度δ,结果如表3所示。计算结果表明,H2样品中La2O3呈现出最低的错配度,其异质形核效果最为明显,其次是H3样品中La2O2S,而MnS、MnO、Al2O3和SiO2与初生奥氏体的点阵错配度均大于12%,表明这些夹杂物作为初生奥氏体异质形核核心均是无效的。

表3 1 380 ℃时夹杂物与γ-Fe之间的二维点阵错配度

文献[21-22]基于第一性原理计算方法,证明了La2O3和La2O2S对γ-Fe界面生长具有良好的抑制作用,因此,La2O3和La2O2S可作为γ-Fe异质形核核心,La2O3与γ-Fe二维点阵错配度仅为6.76%,故以La2O3为主要夹杂物的H2试样中初生奥氏体异质形核率较高,对枝晶组织细化作用更明显。其次是H3中试样La2O2S夹杂,H1试样中MnS、MnO、Al2O3和SiO2则不能作为初生奥氏体的异质形核核心,这与图3中焊缝金属枝晶组织细化程度相符。

2.3 室温拉伸性能及断口韧窝形态

焊缝金属试样拉伸性能测试结果如图10所示。由图10可知,添加一定量La的H2和H3试样的抗拉强度、屈服强度、延伸率均高于未添加La的H1试样,其中H2试样(w(La)为0.042%)表现出最优异的拉伸力学性能,相比于H1试样,其抗拉强度、屈服强度、延伸率提升幅度分别为7.3%、17.4%、15.3%。焊缝金属力学性能很大程度上受其微观组织影响,根据图3,H2焊缝金属具有最细小的凝固组织,故表现出了最佳的拉伸力学性能。

(a)拉伸应力-应变曲线 (b)力学性能

图11为焊缝金属试样拉伸断口的宏观形貌,可以看出,相比于H1试样,H3、H2试样断口表面的凹凸程度依次变大,断口表面不平整程度越大,表明拉伸过程能耗更高[23],这与图10所示各试样的拉伸力学性能测试结果一致。

室温拉伸试样断口形貌及典型夹杂物的SEM照片分别如图12和图13所示。由图12可见,H1试样断裂面上可观察到一些较大尺寸的韧窝和准解理面,仅有少数不均匀的小型韧窝存在;含La的H2、H3试样断口则由密集分布的等轴韧窝组成,显示出典型的韧性断裂特征。添加一定稀土La后,焊缝金属试样断裂方式由准解理断裂转变为韧性断裂,材料拉伸力学性能有所提高。

(a)H1 (b)H2 (c)H3

由图13可知,断口处大多数夹杂物分布在韧窝底部,表明焊缝金属中夹杂物是主要裂纹源。H1试样中有一些大颗粒夹杂,结合EDS分析可知,其为Mn-Al-Si氧化物+MnS复合夹杂,而添加一定量La的H2和H3焊缝金属中有细小的球状夹杂物,通过EDS分析可知,其主要为稀土夹杂物,并且La2O3和La2O2S夹杂与基体具有更好的结合能力,能有效延缓裂纹扩展过程中的应力集中现象。另外,H2焊缝金属试样断裂面上韧窝很深,说明在断裂前稀土夹杂物吸收了大量应力,夹杂物与焊缝金属之间的区域发生了剧烈的塑性变形,导致尖端受力减小,裂纹扩展受阻[23]。根据位错理论可知,在第二相粒子或夹杂物周围堆积着位错环[24]。当夹杂物尺寸大于1 μm时,其更可能作为裂纹源,使得夹杂物与基体间的界面结合力(裂纹扩展能)降低,更容易形成微孔[25]。而H2焊缝金属中多为小尺寸夹杂,尺寸大于1 μm的夹杂物数量最少(302个/mm2),故不易微孔形成,能有效延缓裂纹萌生,进而提高焊缝金属的拉伸力学性能。

夹杂物对局部剪切力的影响可由以下不等式表示[26]:

(2)

式中:σ表示真应力,dσ/dε为变形硬化率,K为剪切力常数,F为微孔生长因子,γ代表夹杂物的纵向比率,fV为夹杂物体积分数,可表示为[27]:

(3)

(4)

NV=2NA/πdA

(5)

上述式中:NV为单位体积粒子数,NA为单位面积粒子数,di为粒子横截面直径,dA为粒子直径调和平均值。计算得到H1、H2、H3试样中夹杂物体积分数依次为0.017%、0.010%、0.015%。

夹杂物体积分数越低,不等式(2)右侧越小,剪切带扩展更为困难,导致焊缝金属抗拉强度及屈服强度提高,其中H2试样中夹杂物体积分数最小,其具有最佳的力学性能。

3 结论

(1)通过向焊剂中添加氧化镧和Si-Ca合金粉,可以将La引入高锰奥氏体钢(Fe-24%Mn)焊缝金属中,过渡到焊缝金属中的La能对夹杂物进行改性,将其从Mn-Al-Si氧化物+MnS复合夹杂转变为La2O3或La2O2S夹杂。

(2)La含量分别为0、0.042%、0.098%的高锰奥氏体钢焊缝金属,其微观组织均呈柱状晶结构,典型夹杂物分别为Mn-Al-Si氧化物+MnS复合夹杂、La2O3夹杂、La2O2S夹杂,平均尺寸分别为0.56、0.43、0.48 μm,数量密度分别为4845、5605、5950个/mm2,且夹杂物尺寸主要集中在小于0.8 μm范围。

(3)二维点阵错配度计算表明,La2O3与γ-Fe的错配度为6.76%,故La2O3可以作为γ-Fe的异质形核核心,并且相比于La2O2S,La2O3在焊缝金属中促进初生奥氏体异质形核的效用更高,能更有效地细化奥氏体凝固组织。

(4)La的引入能显著细化高锰奥氏体钢焊缝金属的凝固组织,提高其力学性能,特别是当La含量为0.042%时,焊缝金属的拉伸力学性能最佳,其抗拉强度和屈服强度达到720.7、429.6 MPa,延伸率为64.7%。

(5)La含量为0.042%的焊缝金属的拉伸断裂形式为韧性断裂,断口形貌表现为密集分布的小尺寸等轴韧窝,韧窝深度大且分布均匀,有助于延缓裂纹扩展至夹杂物时的应力集中,从而增强了焊缝金属的力学性能。