电渣熔焊制备不锈钢/碳钢复合板的组织与性能研究

李嘉维,李光强,曹玉龙,马崇圣

(1.武汉科技大学高性能钢铁材料及其应用省部共建协同创新中心,湖北 武汉,430081;2.武汉科技大学省部共建耐火材料与冶金国家重点实验室,湖北 武汉,430081)

不锈钢复合板兼具不锈钢的耐蚀性及低碳钢的强韧性,在城市管廊、石油化工、船舶等领域得到广泛应用[1-3]。目前,热轧法由于制备工艺简单、易于连续性生产,已成为不锈钢复合板的主要制备方法[4]。但由于受轧制环境的影响,利用热轧法制得的复合板坯界面处会形成一些氧化物夹杂,导致其界面结合性能下降[5]。为此,有研究者通过外加高频感应电流[6-7]、真空轧制[8]、优化工艺参数(如提高压下率[9]、提高轧制温度[10])以及改变结合板面的粗糙度[11]等方式,来减少界面氧化物偏聚,从而增强界面结合强度。但这些方法和措施仅能减少氧化物夹杂的数量,而不能从根本上解决这一问题。电渣熔焊工艺则可以对所熔炼金属进行精炼提纯,有效改善了凝固组织,已广泛应用于双金属复合领域[12]。在电渣熔焊复合过程中,高温液态渣池可熔蚀基材表面氧化层,并始终覆盖在双金属复合区的上方,有效防止其二次氧化,对于消除界面氧化现象效果显著;另外,液-固结合方式还能促进双金属间的元素过渡和结合[13]。

在不锈钢/碳钢复合过程中,由于受元素扩散的影响,碳钢侧会形成一层铁素体脱碳层,导致其力学性能下降,易成为复合板薄弱区[14];不锈钢侧则会形成渗碳层,并在随后的降温过程中于晶界处析出富Cr碳化物,使晶粒内部出现贫Cr区,造成晶间腐蚀,降低不锈钢的耐蚀性[15-16]。由此可见,有必要对复合板进行适当的热处理,以改善界面组织和性能。然而,目前的研究多聚焦于轧制复合法或爆炸+轧制复合法(固-固结合)所制备的复合板上[17-19],对于本研究所提出的电渣熔焊复合法(液-固结合)的热处理工艺研究还未见报道。值得注意的是,不同工艺复合过程中,双金属界面处元素过渡、组织演变等均有差异。基于此,本文以利用电渣熔焊法制备的不锈钢/碳钢复合坯为研究对象,通过后续高温轧制及固溶、淬火、回火热处理,对所制复合板界面组织、元素过渡、耐蚀性及剪切性能等进行分析,以期为不锈钢/碳钢复合板制备新工艺的开发提供参考。

1 试验材料及方法

304不锈钢/Q235碳钢(以下简称为304-SS/Q235-CS)复合坯的制备在如图1(a)所示自制的电渣熔焊复合装置中进行,所用材料成分及固、液相线温度如表1所示。复合板制备步骤为:首先,采用高电压、小电流(55 V、280 A)条件引弧化渣,随后在低电压、大电流(25 V、480 A)条件下进一步提高渣温,高温渣池使得覆层用304不锈钢自耗电极熔化并对穿过渣池的熔滴进行精炼,随后熔滴沉积于底部水冷铜壁上,并与已被渣池充分预热的Q235基板表面相互作用,形成冶金结合。在底部、侧部水冷铜壁的强制冷却下,覆层熔池及其结合区快速凝固。随着自耗电极不断熔化,渣池逐渐上移,双金属复合层高度逐渐增加,达到预设高度后进行适当补缩,随后断电、抬升电极并继续水冷,冷至室温后取出不锈钢/碳钢复合铸坯,切割后于1200 ℃下保温30 min,随后进行轧制(过程见图1(d)),三道次的压下率分别为27%、27%、33%,总压下率约为60%,将厚度为30 mm((15±0.5) mm SS+(15±0.5) mm CS)的复合铸坯轧至12 mm((7±0.5) mm SS+(5±0.5) mm CS)。待冷却后,将复合板经600 ℃保温30 min后空冷至室温。为防止试样氧化,在试样表面均匀涂上抗氧化涂料,随后进行热处理,具体热处理步骤为:3组样品分别于1050、990、930 ℃下保温40 min后直接进行水淬处理,水温约20 ℃,随后于530 ℃下保温30 min进行回火处理,空冷至室温,并将各样品依次编号为:S1-Rolled、S2-930、S3-990、S4-1050。

表1 不锈钢和碳钢化学成分及固、液相线温度

试样经打磨、抛光后,用10%铬酸水溶液在3~5 V、0.3~0.5 A条件下电解30 s来腐蚀304不锈钢侧组织,后经4%硝酸酒精溶液腐蚀10~20 s,腐蚀碳钢侧组织。随后利用Nova 400 Nano型扫描电镜(SEM)及 EPMA 8050G型电子探针对不锈钢/碳钢复合板的组织及元素过渡情况进行表征。试样(不锈钢侧)的电化学性能测试在PARSTAT 2273型电化学工作站上进行,实验采用三电极体系,参比电极为饱和Ag/AgCl电极,对电极为Pt电极,工作电极为试样不锈钢侧,实验溶液为3.5%NaCl溶液,扫描速率为10 mV/s,扫描范围为-1~1 V,得到各试样的极化曲线。采用HV-1000B型显微硬度计测定试样界面附近(见图2(a))的维氏硬度,载荷为0.49 N,保荷时间为10 s。参考GB/T 6396—2008,采用UTM5305型万能力学性能测试机测定试样的剪切强度,应变速率为10-3s,剪切试样沿复合板轧制方向截取,试样及模具尺寸见图2(b)。

2 结果与讨论

2.1 复合板的显微组织

图3为不同状态下304-SS/Q235-CS复合板试样显微组织,从左到右依次为304-SS、界面区域及Q235-CS。由图3可见,轧态和热处理试样组织形貌有较大差异。轧态试样不锈钢侧晶间腐蚀明显,奥氏体(γ)晶粒内部出现少量腐蚀孔及未转变完全的铁素体(F),随着向界面区逐渐靠近,晶粒腐蚀情况及组织类型无明显变化,均为奥氏体和部分铁素体,而碳钢侧靠近界面处有约320 μm厚的铁素体脱碳层,碳钢侧基体为大量铁素体和珠光体(P),并伴有少量贝氏体(B)。

热处理后试样的不锈钢侧均未腐蚀出晶界,呈台阶状及孪晶等典型的奥氏体组织形貌,相比于轧态试样,其中出现了等效直径为1~6 μm的富Cr颗粒状组织(w(Cr)约27%),推断其为球化铁素体。随着固溶温度的升高,不锈钢侧近界面区晶间腐蚀现象得到改善,而对于碳钢侧近界面区,其组织已由轧态的铁素体转变为热处理后的回火索氏体及少量铁素体,碳钢侧基体主要为回火索氏体及贝氏体,S4-1050试样中还观察到少量魏氏体组织。

在不锈钢侧,根据贫Cr理论,Cr、C倾向于在晶界处偏聚形成M23C6型碳化物,晶内也可能存在少量富Cr金属间化合物,从而导致晶界及晶内出现贫Cr区,引发如图3(a)所示的晶间腐蚀现象[20]。随着固溶温度逐渐升高,Cr、C充分扩散、固溶,贫Cr现象逐渐减弱,热处理后不锈钢侧晶间腐蚀现象减轻,晶内点蚀坑数量显著减少。此外,热处理还使轧态试样不锈钢侧的针状铁素体部分球化,降低奥氏体/铁素体界面应力,改善了奥氏体基体的连续性和力学性能[21]。同时,热处理也缓解了复合板碳钢侧的分层现象,由轧态时铁素体脱碳区、铁素体+珠光体+贝氏体的双层结构变为回火索氏体+贝氏体的单层结构,组织更为均匀,而回火索氏体的形成也有利于增强碳钢基体的强韧性。但当固溶温度为1050 ℃时,碳钢侧近界面区形成了一定量的铁素体,甚至出现魏氏组织等过热缺陷。

2.2 复合板界面处元素扩散行为

图4不同状态下304-SS/Q235-CS试样界面区域元素的EDS线扫描分析。由图4(a)可见,轧态试样中,Cr、C等元素在界面处存在一定程度的偏聚,受C迁移扩散的影响,靠近界面处的不锈钢侧和碳钢侧分别形成了渗碳层及脱碳层,降低了界面耐蚀性和力学性能。利用Cr过渡距离来表征各试样界面处元素的迁移情况,其中Cr含量上限选取为304-SS基体中Cr含量最低值的平均值(除去变化较大的点),下限选取为Q235-CS基体中Cr含量平均值,得到S1-Rolled、S2-930、S3-990、S4-1050试样中Cr过渡距离依次为78.1、41.2、47.4、71.0 μm。Cr元素过渡特征可能受以下两方面影响:①取样位置或Cr过渡距离判定无法完全统一;②Cr扩散受C阻碍,且这种阻碍作用随C含量升高而变大[22]。

另外,S1-Rolled试样界面处Cr含量呈台阶式分布,在此台阶右端Cr含量出现一段断崖式下降,说明在该位置Cr并未向碳钢侧明显扩散,界面处出现Cr的三层分布特征可能是由于在电渣熔焊制备复合板过程中双金属界面的熔合结合所造成的,即不锈钢钢液与碳钢基体熔融表面相互渗透[23-24],导致Cr浓度被稀释,形成类似于过渡层的结构。热处理后,界面处富集的C一部分向不锈钢基体扩散,其余部分则继续在界面处与Cr结合,阻碍Cr的扩散。随着C的迁移,之前位于Cr分布台阶处的Cr的迁移阻碍作用逐渐减弱,有利于其向碳钢基体平缓迁移。经测定,当固溶温度分别为930、990、1050 ℃时,对应Cr含量变化曲线的斜率分别为-781、-503、-403,表明Cr扩散程度呈逐渐降低趋势。

2.3 复合板不锈钢基体的极化曲线

图5为不同状态下304-SS/Q235-CS试样不锈钢基体在3.5%NaCl溶液中的极化曲线,对极化曲线进行处理,得到各试样的自腐蚀电压Ecorr、自腐蚀电流密度icorr、点蚀电位Eb列于表2中。由表2可见,S1-Rolled试样的自腐蚀电流密度最小,表明其具有最佳的耐蚀性,这是由于热处理过程中高温促进了碳钢中C向不锈钢测扩散,使不锈钢侧中C含量升高,随着更多C与Cr在不锈钢晶界上结合,不锈钢侧中形成了更多的贫Cr区,导致其耐蚀性降低[25]。在热处理样品中,S2-1050自腐蚀电流密度最小,其耐蚀性相比于其他两组试样有明显提高,这可能是由于在1050℃下固溶的试样中,不锈钢侧晶界处析出的碳化物充分固溶,进入奥氏体晶粒,减少了贫Cr区范围,在一定程度上减弱了C扩散对其耐蚀性的不利影响。

图5 304-SS/Q235-CS试样不锈钢基体的动电位极化曲线

2.4 复合板的硬度与剪切强度

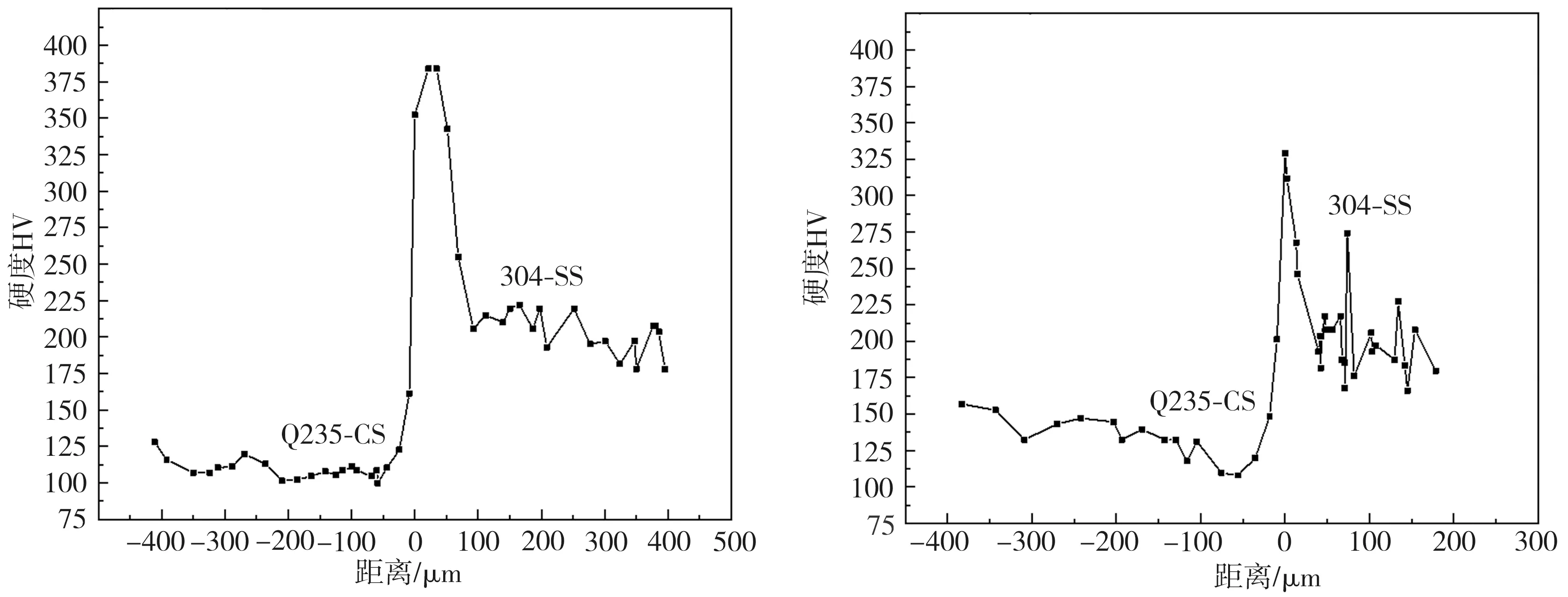

图6为不同状态下304-SS/Q235-CS复合板试样界面处的维氏显微硬度,其中横坐标“0”处代表双金属界面。由图6可知,碳钢侧硬度整体要小于不锈钢侧硬度。相比于S1-Rolled试样碳钢侧,S3-990和S4-1050试样中铁素体形貌发生变化,出现了大量回火索氏体,导致其硬度有所提升。在不锈钢侧,相比于轧态试样,随着固溶温度的升高,热处理试样硬度呈上升趋势,这主要是由C的扩散所致。S1-Rolled试样界面处有大量C偏聚,而不锈钢侧渗碳层中C含量较热处理试样更低,因此轧态试样界面硬度较高,显微硬度可达384HV,而近界面不锈钢侧硬度较低,平均值为203HV。S2-930试样界面处的C偏聚向不锈钢侧转移,使得界面处硬度相对较低,为313HV,不锈钢侧近界面区平均硬度为200HV,较轧态试样无明显变化,距界面70 μm处出现的硬度峰值(275HV)可能与测定点在碳化物上有关,如图6(b)所示。与S2-930试样类似,S3-990和S4-1050试样中C在不锈钢侧的扩散较为充分,使得不锈钢基体中C含量有所提升,从而增加了不锈钢侧近界面区的硬度,其硬度平均值依次为227HV、225HV。至于界面处的硬度变化,S3-990试样由于C偏移扩散后并未及时补充,使得其硬度与S2-930试样相差不大,为333HV;而S4-1050试样由于C重新偏聚,其界面硬度较高,可达395HV。

(a)S1-Rolled (b)S2-930

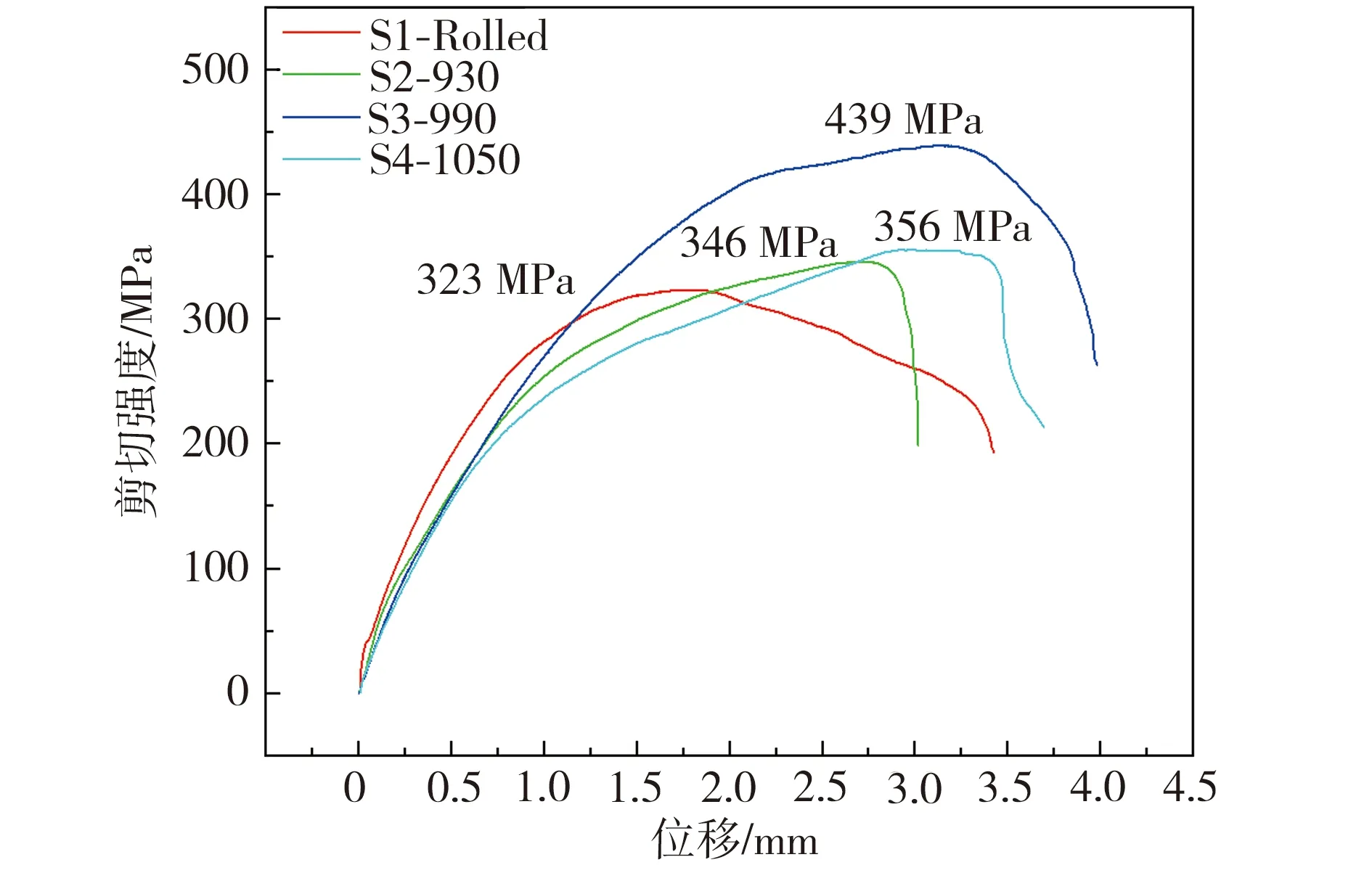

图7为不同状态下304-SS/Q235-CS试样的界面剪切强度。可以看出,所有试样的界面剪切强度均超过320 MPa,满足GB/T 8165—2008对不锈钢复合板剪切性能的标准要求。其中,S1-Rolled试样的界面剪切强度最低,为323 MPa。对于热处理试样,其剪切强度随固溶温度的升高先增大后减小,其中S3-990试样剪切强度最高,达到了439 MPa。S1-Rolled试样剪切性能相对较差的原因可能在于碳钢侧近界面区为铁素体脱碳区,且界面处晶界上处偏聚了大量碳化物,使得该试样在受力时易形成裂纹并扩展;而热处理试样的碳钢侧组织得到改善,界面上C偏聚减少,碳化物充分固溶到晶粒内部,从而提升了其剪切强度。

图7 304-SS/Q235-CS试样的界面剪切强度

3 结论

(1)304不锈钢/Q235碳钢复合坯经轧制后,其不锈钢侧及界面区的组织主要为奥氏体,还伴有少量针状铁素体,易形成晶内点蚀坑和发生晶间腐蚀现象;碳钢基体则主要由珠光体、铁素体及少量贝氏体组成。经过高温固溶、淬火、回火处理后,不锈钢侧的晶内点蚀坑减少,晶间腐蚀现象减弱,碳钢侧有回火索氏体生成,整体复合板组织结构得以改善。

(2)轧态试样界面处存在明显的Cr、C偏聚现象,高温固溶+淬火+回火处理促进了Cr、C扩散,从而减少了它们在界面处的偏聚现象,也增加了碳钢侧向不锈钢侧的渗碳,使得热处理试样较轧态试样的不锈钢侧耐蚀性有所降低,其中在固溶温度1050 ℃下处理后试样的不锈钢侧具有最小的自腐蚀电流密度,其耐蚀性最佳。

(3)无论是轧态还是热处理态304不锈钢/Q235碳钢复合板,其界面剪切性能均高于国标要求的320 MPa,说明双金属结合情况良好,特别是经990 ℃固溶、淬火、回火热处理后,所得复合板的剪切强度最高,达到439 MPa。