某DN1400市政供水管道设计与施工

张海锋

常州市规划设计院 江苏 常州 213002

依据相关专项规划,常州市孟河、西夏墅片区供水主要依托新孟河水厂以及服务于该片区的安西增压站,但至今均未实施。随着该区域内需水量的日益增加,现有的输水系统不能满足其用水需求。根据规划,拟实施一根长度约为2700 m的滨新路DN1400市政供水主管道,与现有的DN1200供水管接通。该DN1400供水管道北起魏村水厂,南至魏中路,作为孟河、西夏墅片区的专供管道,建设完成后可解决孟河、西夏墅片区的近期用水量需求,并满足孟河区域最不利点压力要求。

1 工程概况

1.1 前期准备

各专业针对该项目进行了明确分工,根据设计任务认真开展前期设计准备[1-2],包括踏勘了解现状地形、地貌,分析现状测绘管线;分析滨新路周边现状路网情况,为后期管道施工期间的交通疏解提供参考资料;分析对沿线周边既有建构筑物的可能影响及现状平行、交叉管线的位置关系和保护距离。

1.2 工程地质

根据勘察报告,该DN1400给水管道全线位于②1淤泥质粉质黏土,该土层土性特征:流塑,切面稍有光泽,韧性及干强度中等,无摇振反应,局部夹粉土,含有机质。

1.3 管道设计

1.3.1 管道材料与接口

采用球墨铸铁管,并满足《水及燃气用球墨铸铁管、管件和附件》 (GB/T 13295—2013)的要求。管道过河及局部角度转换处采用钢管,满足《钢管》(GB/T 13793—2016)及管件(02S403)的要求。球墨铸铁管采用T型滑入式橡胶圈接口,钢管采用焊接,球墨铸铁管与钢管之间采用法兰连接[1]。

1.3.2 管道基础

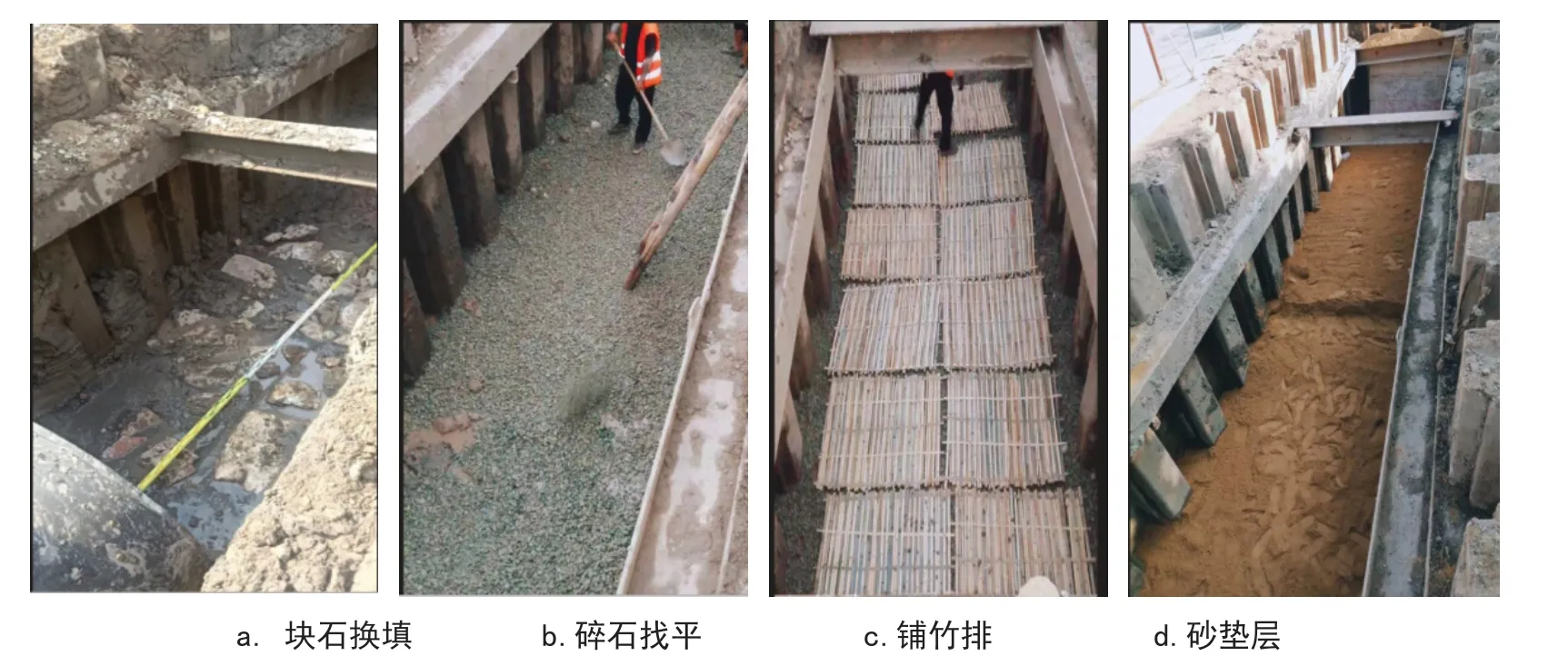

采用砂(中、粗砂)垫层基础,基槽开挖深度为2.8~3.2 m,支护专业全线设计拉森Ⅳ型小止口钢板桩,桩长9 m。②1淤泥质粉质黏土承载力介于7~8 t之间,且地下水位较高,管道基础采用80 cm块石挤淤,采用20 cm碎石找平后满铺竹排一层,做20 cm中粗砂垫层后铺设DN1400球墨铸铁管道,管道采用360°中粗砂包封,砂包封至管顶30 cm,砂面以上采用碎石回填至道路结构层。由于勘探点与管道不重合,施工过程中如遇未准确反应管道下方土质的情况,根据现场开挖情况作适当调整。

K0+145(起点)~K1+585段管道位于车行道下,沿途与多处雨、污水管道竖向交叉,对现有的DN400污水支管及d600~d800雨水支管采用倒虹形式处置,使DN1400供水管道平直敷设。

K1+600~K1+970段管道管位位于规划道路红线以外2 m,处于②1淤泥质粉质黏土及②2黏质粉土,②2黏质粉土土性特征:稍密,很湿,切面无光泽,韧性及干强度低,摇振反应迅速,含云母碎片,具层理,该土层承载力14 t。本段管道采用50 cm碎石土处理后做15 cm砂垫层+180°砂基础+素土回填。

K1+970~终点段管道管位大多位于规划道路红线以外2 m,局部段管道管位位于现状道路,管道整体处于②2黏质粉土及③1黏土,③1黏土土性特征:可塑,切面有光泽,韧性及干强度高,无摇振反应,含铁锰结核及高岭土条带,该土层承载力19 t。规划道路红线外的管道采用10 cm砂垫层+180°砂基础+素土回填;位于现状道路范围内的管道采用10 cm砂垫层+ 360°中粗砂包封至管顶30 cm,砂面以上采用碎石回填至道路结构层。

1.3.3 钢管防腐

桥管:外防采用环氧带锈底漆二道+环氧云铁防锈中间漆一道+草绿色脂肪族聚氨酯面漆二道且外防涂层干膜厚度≥0.3 mm;内防采用白色饮水舱漆,一底二面,厚度为300 μm。埋地钢管:外防采用100%固含量双组份无溶剂聚氨酯防腐涂料,厚度≥800 μm,执行标准《钢制管道及储罐无溶剂聚氨酯涂料防腐层技术规范》(SY/T 4106—2016),内防采用白色饮水舱漆,一底二面,厚度≥300μm。

法兰盘及螺栓防腐处理采用环氧煤沥青两度,螺栓连接时均须配弹簧垫片和普通垫片。

在进行钢管探伤时,应逐口对钢管进行油渗试验。钢管无损探伤抽检数量应达到100%。

1.3.4 检查井

车行道检查井采用球墨铸铁框盖(D400,侧向橡胶圈)井盖,其他位置检查井采用钢纤维混凝框盖(C250级,侧向橡胶圈)。车行道下检查井井室外壁周围50 cm以内采用碎石回填,分层夯实,密实度>90%,位于车行道上的检查井井周需采用加固措施[2]。

2 管道施工

K0+145(起点)~K1+585段沿途两侧有居民住房,若采用降水,可能对沿线建构筑物产生影响,现场沟槽明沟排除表面水,采用梢径φ130圆木桩+抛石挤淤(抛石80 cm),对沟槽底基础进行处理。圆木桩桩长6 m,沿开挖沟槽长度1 m范围内打桩,每5 m间隔一段,桩中心间距50 cm。木桩顶标高与抛石顶标高一致,DN1400球墨铸铁管承插口大小头位于施打木桩范围[3-5]。

木桩加固段桩间用块石填充(具体厚度现场实测计量),最后与抛石段一起用碎石找平至同一标高。抛石80 cm分二次抛石,分层压实后采用20 cm碎石找平,并满铺竹排一层,做20 cm砂垫层后(中、粗砂)铺设DN1400球墨铸铁管道,见图1、图2。

图1 基础施工

图2 管道铺设

3 施工中的问题与解决办法

3.1 出现的问题

K0+147-K0+900 段输水管管线于2022年6月23日开始钢板桩支护施工(共计施打钢板桩1300余米),支护段沟槽开挖后,道路出现约0.5cm的沉降约,钢板桩西侧3 m处道路出现纵向裂纹2道。观察现场挖出的土质,符合地勘报告所述:土质为淤泥质粉质黏土,土质松软且地下水位较高。8月13日下午,下管后采用砂回填至管道以上30 cm,加20 cm碎石后开始K0+520-K0+532拔试验段拔桩(共计拔除 12 m),在未采用相应拔桩措施的情况下,靠近拉森钢板桩处道路出现部分坍塌,道路进一步沉降[6],西侧沉降深度约为 10 cm,东侧沉降约为 5 cm,且在道路西侧4 m处新增裂缝,管道沉降约为 10 cm。检查管道接口完好,但是对现状道路破坏严重,如图3所示。

图3 施工中出现的道路塌陷和裂缝

为了保证路面修复及管道的施工质量,暂停施工。观测一周后,道路裂缝趋于稳定,邀请了岩土、管线、道路、结构等相关专家召开了专家咨询会。与会各方及专家现场勘查,结合现有勘察、设计、施工、检测等相关资料,综合研究、分析后认为原因如下:

(1)本工程施工范围的土质和滨新路路基较差,实验段黄砂、碎石仅回填至围檩底,距路面尚有80 cm左右未回填的情况下进行了钢板桩的拔除。

(2)由于原滨新路东西两幅的路面采用拼接施工,本身就存在一定间隙,在钢板桩支撑、围檩拔除后,此处易产生裂缝。

(3)拔除钢板桩时带出泥土较多,钢板桩孔未能及时回填密实。

3.2 解决措施

(1)对于钢板桩支护已全部施打、已完成的管道敷设段(420m),施工工序采用黄砂先回填至围檩底部,然后拆除围檩支撑,再用黄砂回填至原路面,经水密实后采用震动拔桩机进行跳拔施工方案[7-8]。

(2)对于钢板桩支护已全部施打完成但尚未开挖敷设管道段,取消抛石挤淤+碎石+竹排垫层的原设计方案,采用50 cm毛石混凝土基础+20 cm砂基础,且管道大小头处的木桩按照原设计施工,毛石混凝土基础采用抽条式,在管道大小头处自行断开,后续的拔桩参照管道完成段的施工工序。

(3)对于道路恢复,待钢板桩拔除稳定后,采用反开挖的形式进行施工,建议道路恢复结构层采用管顶30 cm黄砂+碎石+20 cm混凝土+20 cm水泥稳定碎石+10 cm沥青。

同时,进一步明确了毛石混凝土基础的做法:① 毛石应选用坚实、未风化、无裂缝、洁净的石料,强度等级不低于MU20;毛石尺寸不应大于所浇部位最小宽度的1/3,且不得大于30 cm;表面如有污泥、水锈,应用水冲洗干净。② 毛石混凝土的厚度为50 cm,底部做10 cm碎石垫层。浇筑时,应先铺一层8~15 cm厚混凝土打底,再铺上毛石。毛石插入混凝土约一半后再灌混凝土,填满所有空隙,然后逐层铺砌毛石和浇筑混凝土直至基础顶面,保持毛石顶部有不少于10 cm厚的混凝土覆盖层。所掺加毛石数量应控制不超过基础体积的25%。③ 毛石铺放应均匀排列,使大面向下,小面向上,毛石间距一般不小于10 cm,离开模板或槽壁距离不小于15 cm。

4 结语

① 该项目于2022年6月开始施工,施工完毕后经多方验收并按照《给水排水管道工程施工及验收规范》( GB 50268—2008)和设计要求进行管道试压,符合要求后于2023年元旦前实现通水。该供水管道设计工作压力≤0.4 MPa,球墨铸铁管按0.8 MPa进行水压试验,钢管按0.9 MPa进行水压试验。

② 通过该大口径项目的设计,积累了大管径球墨铸铁管、钢管的实施经验,进一步认识了拉森钢板桩在工程中的应用,以及从支护、开挖、管道基础处理、下管至管道回填,拔除钢板桩至道路恢复全段施工过程。