用于某导引头的铜-APG-相变热沉的散热性能研究

张天宁 白云飞 邰炜华 胡耀辉 苏力争

(西安电子工程研究所 西安 710100)

0 引言

导引头等高速飞行器面临着严峻的热环境,需要在有限体积和质量下实现高效散热以保证正常工作。导引头以被动散热为主,如导热和储热,其热量传导以铝、铜等材料为主,热管、蒸汽腔等在高过载时可靠性不易保证;其热量存储以相变材料为主,石蜡等有机物或无机盐等密度小,可满足减重要求,但体积潜热不够高且导热系数低。随着设备集成度的提高及热耗的增大,有必要对导热系数更高和体积潜热更大的金属/相变热沉进行研究,以满足导引头等日益严苛的散热需求。

为提高金属材料的导热系数,可将其与石墨等物质复合,形成具有高导热率的复合材料。常用金属材料的导热系数[1]大多低于400W/m·K,远小于石墨等非金属材料。退火热解石墨(Annealed Pyrolytic Graphite, APG)是一种微观结构与石墨晶体类似的热解石墨,其具有各向异性的高导热率(石墨片层方向可达1700W/m·K),可以与金属形成高导热复合结构,如铝-APG和铜-APG等,已被美国用于F35等军事装备上,展现了优异的性能,而目前国内对金属-APG材料的研究尚处于起步阶段,应用也很少。

相变储热是利用相变材料的潜热进行控温的技术,三个关键物性为热导率、相变温度和相变潜热,通常热导率越高、相变潜热越大的相变材料的性能越好。其中固-液相变材料应用最为广泛,部分典型相变材料的物性[2-3]可见表1所示,其热导率低,通常需要以增加导热翅片、高导热粒子和泡沫金属等方式来提高其导热率[4-5]。

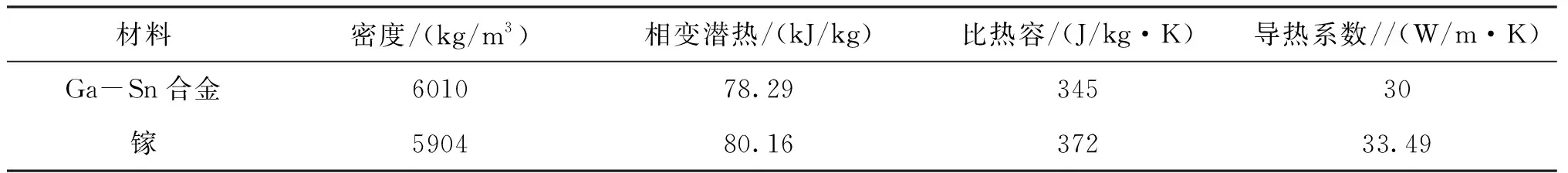

表1 典型相变材料的物性

金属相变材料导热系数高,体积潜热大,也具有一定应用潜力,部分金属相变材料的物性[6]可见表2所示,其导热系数在20~40W/m·K,远大于其它类型相变材料。

表2 金属相变材料的物性

对于相变热沉,更高的导热系数和更大的相变潜热是提升其性能的关键。金属-APG材料具有极高的面内导热系数,金属相变材料具有很高的体积潜热,有机物相变材料具有很高的质量潜热,但是目前关于金属-APG-相变复合热沉的研究较少。本文基于某导引头纯铜块热沉,在体积限制和减重要求下,研究了金属相变和有机物相变热沉的散热性能,评估了铜-APG对热沉性能的影响。

1 模型介绍

1.1 数值模型

采用Flotherm软件进行仿真,为便于计算,忽略了固液相转化引起的体积变化,未考虑短暂瞬态过程中液相自然对流的影响,忽略了辐射换热的影响,主要的换热方式为导热,基于有限体积法的导热方程为

(1)

其中:ρ和c为密度和比热;λ为导热系数,下标x,y,z表示不同方向;T为温度;t为时间;Q表示单位体积热源发热量。

采用“等效热容法”来模拟相变[7-10],无需考虑相变的实际过程,而是将相变潜热等效成在一定温度区间内的比热容进行简化计算。本文主要关注相变热沉的特性,不考虑外界因素影响,因此采用绝热边界,初始温度为60℃。

1.2 物理模型

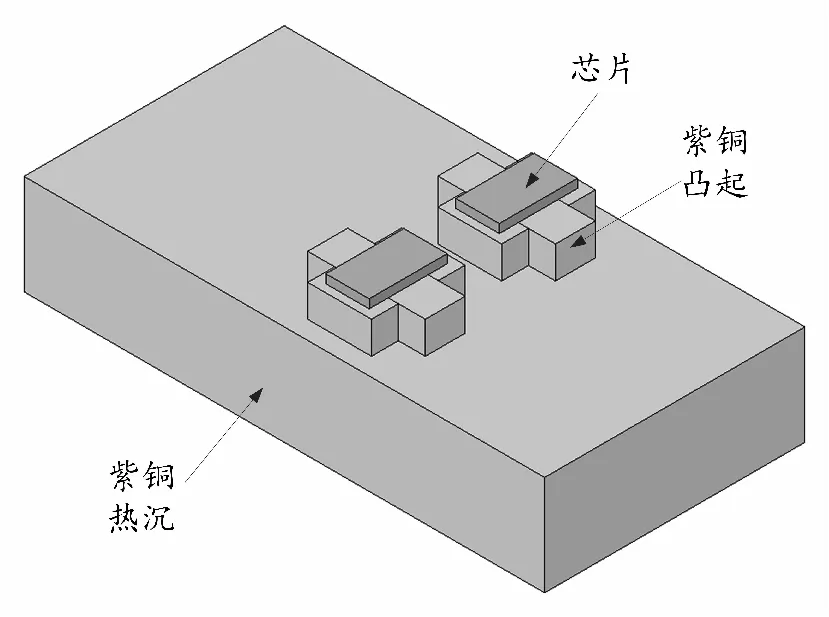

某导引头纯紫铜热沉简化模型如图1所示。下部为120×60×23(mm)的紫铜块,中部为紫铜突起,突起上焊接着两个GaN芯片(10×10×2(mm)),芯片衬底材料为铜-金刚石,热耗为45W,许用壳温125℃。

图1 某导引头高功率芯片紫铜热沉示意图

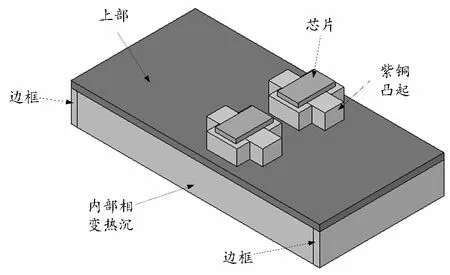

图2 铜/APG/相变复合热沉示意图

该热沉限制于铜-金刚石工艺,采用纯紫铜成型,质量偏大。本文在体积不大于原体积、减重大于20%的要求下,对两种不同热沉进行了研究,并探讨了铜-APG对其的影响。

第一种热沉基于金属相变材料。下部尺寸为120×60×18(mm),壳体厚度为1.5mm,上部厚度为3mm,底面厚1.5mm,其余壳体厚3mm,内部腔体(114×54×13.5(mm))填充金属相变材料,型号为GPCM-7090(北京有色研究院研制),相变温度区间为70~90℃,体积潜热为413J/cm3,热导率为21 W/m·K,密度为8.7g/cm3,比热容约为200 J/kg·K。上部为铜-APG或铜,其中铜-APG导热系数是各项异性的,为(1000,30,1000)W/m·K,密度和比热与铜接近,该设计下热沉体积和重量都减少约22%。

第二种热沉基于有机物相变材料。壳体厚度为1.5mm,上部厚度为3mm,底面厚1.5mm,其余壳体厚3mm,内部腔体(114×54×18.5(mm))用来填充有机物相变材料。该有机物的相变温度区间为61~65℃,密度为780kg/m3,导热系数为0.21 W/m·K,比热容为2000 J/kg·K,相变潜热为215kJ/kg。整体外形尺寸(120×60×23(mm))与铜热沉相同,可实现减重约62%。

2 结果与讨论

本文为瞬态传热问题,总时间为500s,鉴于初始时刻温度变化率快,时间步长设置为:0~15s的时间步长为1s,15~100s的时间步长为2s,100~500s的时间步长为4s。为保证仿真结果的准确性还需进行网格无关性验证,选取了3种不同数目的网格,当网格数目大于11200时,即可满足网格无关性。

2.1 热沉上部为铜-APG

首先两种不同热沉上部替换为铜-APG,并和纯铜块热沉进行了对比研究,从工艺角度看,这是铜-APG材料在该热沉上最容易实现的部分。

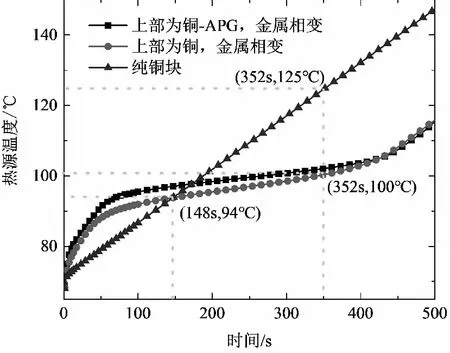

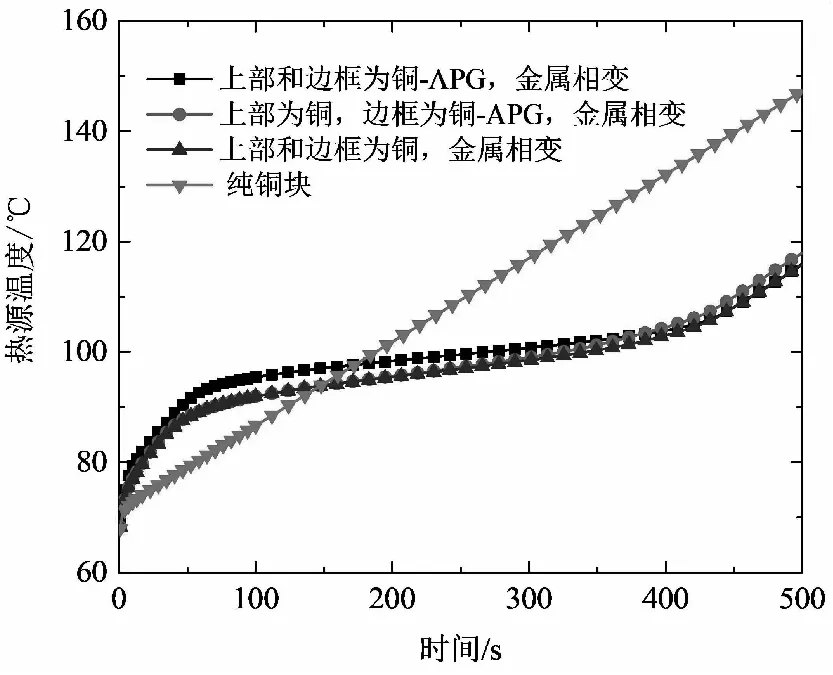

2.1.1 金属相变热沉

上部材料不同时,金属相变热沉模拟所得芯片温度随时间变化如图3所示。可以看出,在148s内,原铜块热沉质量大,导热率高,其温控效果优于金属相变热沉;352s时,原铜块热沉已不能满足散热要求,金属相变热沉对应的芯片温度要低约25℃;在500s时,金属相变热沉依旧能够满足芯片温控的要求;在400s内,铜-APG-金属相变热沉的温控效果都弱于铜-金属相变热沉,超过400s,其温控效果略好于铜-金属相变热沉,但领先幅度有限。

图3 金属相变热沉的芯片温升随时间变化(不同上部材料)

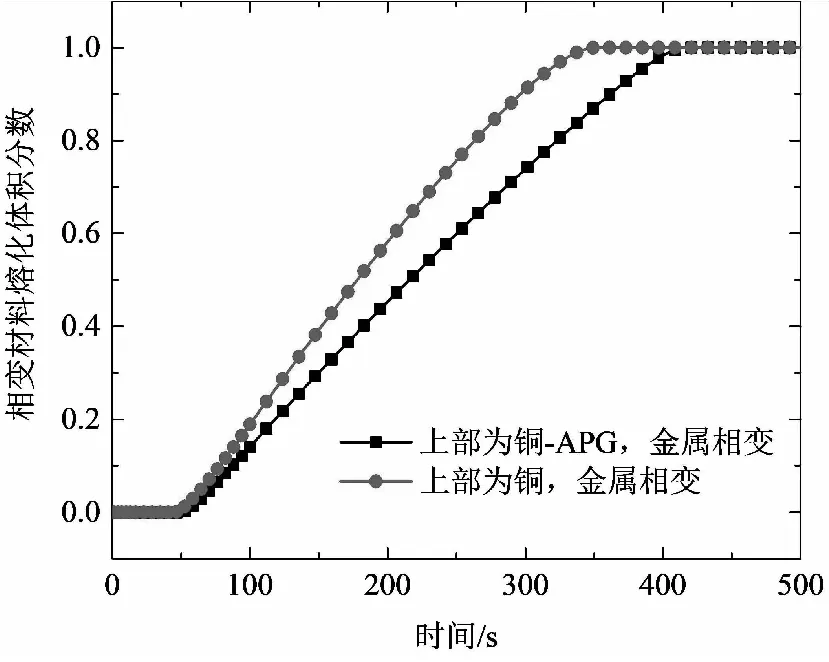

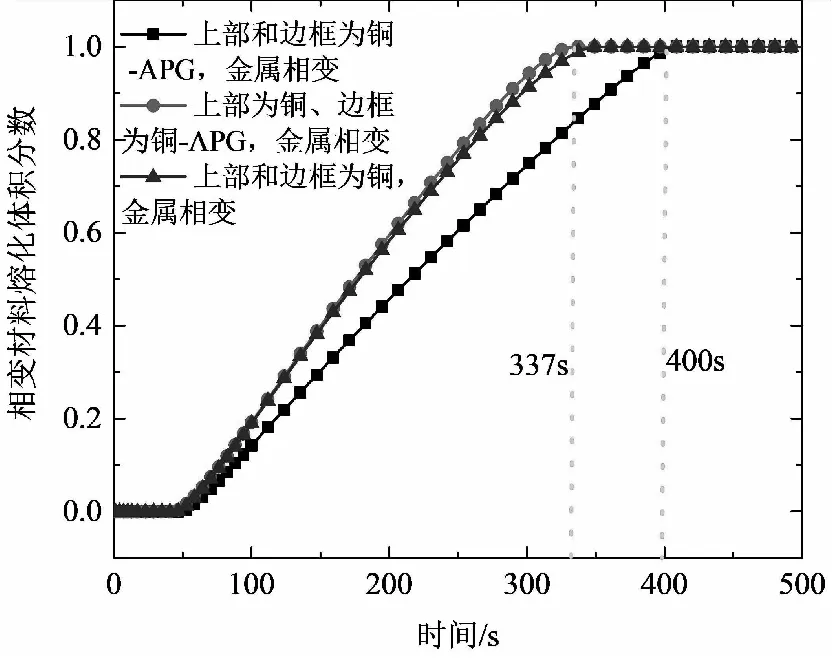

图4展示了金属相变材料熔化体积分数随时间的变化。可以看出,上部为铜时,金属相变材料熔化速率更大。虽然铜-APG材料的面内导热率极高,但垂直方向的导热率远小于铜,阻碍了热量向热沉底部的传递,整体上弱化了热沉的散热能力,这表明该设计不能发挥出铜-APG面内高热导率的优势。

图4 金属相变材料熔化体积分数随时间变化(不同上部材料)

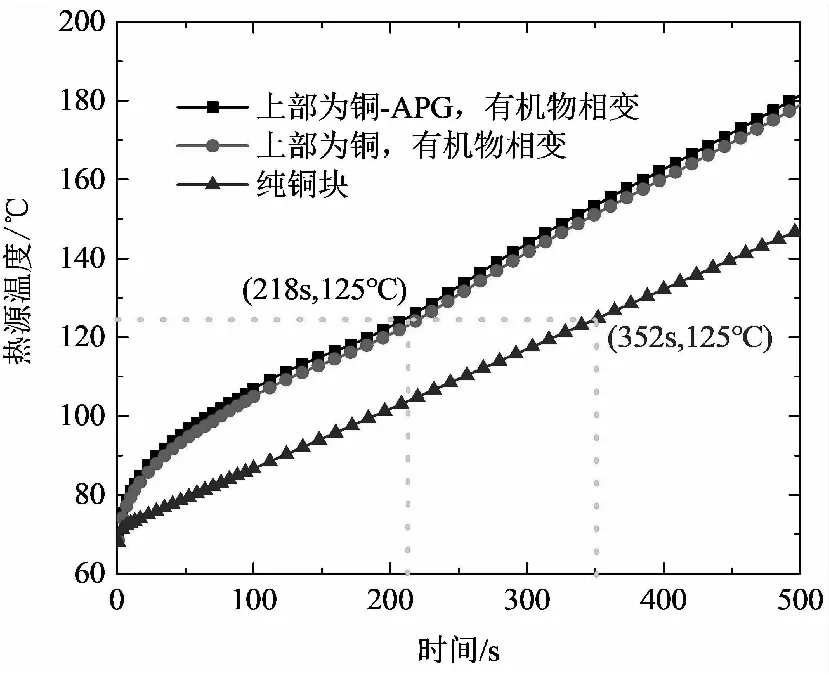

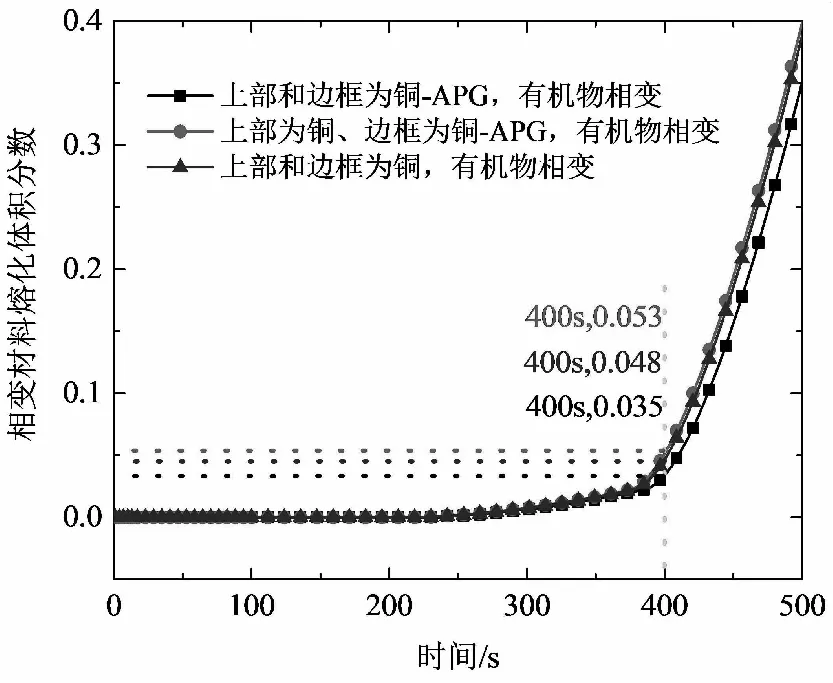

2.1.2 有机物相变热沉

上部材料不同时,有机物相变热沉模拟所得芯片温度随时间变化如图5所示。在当前结构下,两种有机物相变热沉的温控能力都弱于同体积的铜块。超过210s,有机相变热沉的芯片壳温超过125℃,已无法满足芯片的使用要求,而铜块热沉在352s时芯片温度才达到125℃。此外,铜-有机物热沉的温控能力略好于铜-APG-有机物热沉,原因同前文所述。

图5 有机物热沉的芯片温升随时间变化(改变上部材料)

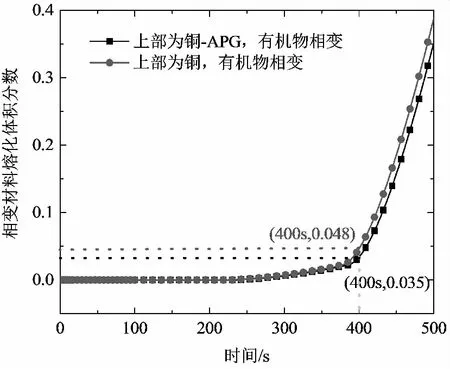

图6展示了有机物相变材料熔化的体积分数随时间的变化。在280s左右,相变材料才开始熔化,400s时的熔化分数为3.5%和4.8%,500s时的熔化分数为35.2%和38.8%。由于有机物相变材料导热系数低,内部传热差,其具有较大相变潜热的优势并未发挥出来。

图6 有机物相变材料熔化体积分数随时间变化(改变上部材料)

2.2 热沉边框为铜-APG

对于两种热沉,分别研究了上部为铜-APG、四个边框为铜-APG,上部为铜、四个边框为铜-APG的两种情况,并与上部和边框全为铜的热沉以及纯铜块进行了对比。

2.2.1 金属相变热沉

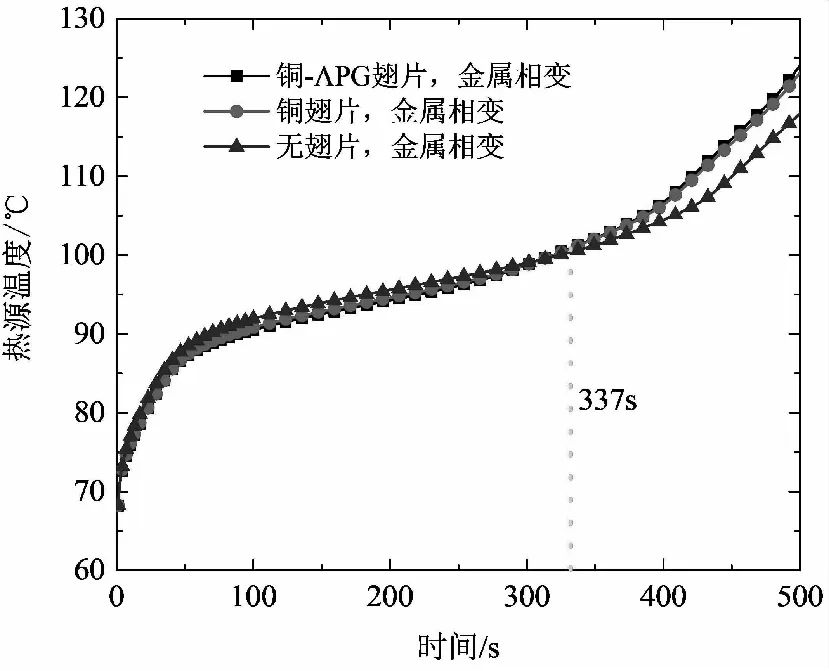

对金属相变热沉,边框材料变化前后,热源温度随时间变化如图7所示,相变材料熔化体积分数随时间变化如图8所示。可以看出,上部采用铜-APG材料时,其垂直方向的低导热率会削弱热沉的温控能力;上部为铜,边框采用铜-APG材料时,相变材料熔化速率最快,但在相变材料释放其潜热前(337s),其温控能力和上部为铜、边框为铜的热沉差别不大,反而由于铜-APG的显热小,超过400s,上部为铜、边框为铜-APG的热沉的温控能力略差。

图7 金属相变热沉芯片温度随时间变化(改变边框材料)

图8 金属相变材料熔化体积分数随时间变化(改变边框材料)

2.2.2 有机物相变热沉

对有机物相变热沉,边框材料变化前后,热源温度随时间变化如图9所示,相变材料熔化体积分数随时间的变化如图10所示。结合两幅图,可以看出,上部为铜、边框为铜-APG时,相变材料熔化速率最快,表明铜-APG的高导热率在一定程度促进了热沉的导热,但受限于该相变热沉的高度,铜-APG的高导热特性并未完全释放,三种相变热沉在温控效果差异不大。

图9 有机物相变热沉的芯片温度随时间变化(改变热沉边框材料)

图10 有机相变材料熔化体积分数随时间变化(改变边框材料)

2.3 热沉内部添加翅片

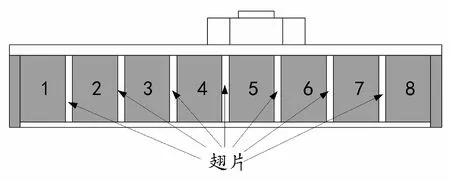

前文结果表明热沉上部为铜、边框为铜-APG时,相变材料熔化速率更快,因此本节基于该设计,分别为热沉添加铜翅片和铜-APG翅片,考察其对热沉性能的影响。填充相变材料空间的总长为114mm,翅片厚度2mm,间距12.5mm,数目为7。2mm的翅片厚度是限制于目前铜-APG的工艺,翅片将热沉分成了8部分(编号1~8),如图11所示。

图11 热沉内部添加翅片示意图

2.3.1 金属相变热沉

金属相变热沉添加翅片前后芯片温度随时间的变化可见图12所示。337s前,由于翅片的导热率大于金属相变材料,添加翅片后热沉温控效果更好;337s后,未添加翅片的热沉由于相变材料完全熔化,开始释放潜热,且其金属相变材料体积分数更高,表现出了更好的温控效果。

图12 金属相变热沉的芯片温度随时间变化(添加翅片)

添加翅片后金属相变热沉的熔化体积分数随时间的变化可见图13所示。添加铜-APG翅片后,相变材料熔化时间早于铜翅片,这是由于铜-APG具有极高的面内导热率;添加翅片后,相变材料平均熔化速率小于未添加翅片熔化速率,由于翅片增强了热沉的导热,使得靠近热源处的相变材料(编号5)先熔化,其释放大部分潜热后,距离热源较远的相变材料才开始熔化。

图13 金属相变材料熔化体积分数随时间变化(添加翅片)

2.3.2 有机物相变热沉

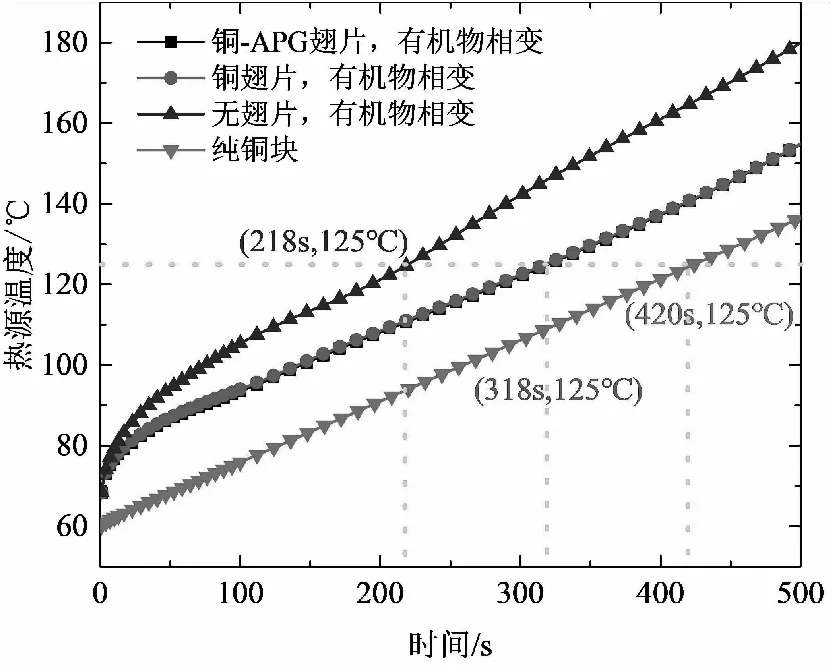

有机物相变热沉添加翅片前后,芯片温度随时间的变化可见图14所示。添加翅片后,热沉温控效果比无翅片热沉有很大提升,温度达到125℃的时间由218s变为318s,延长近50%;虽然效果不如纯铜块热沉,但比纯铜块轻约60%;此外,添加铜-APG翅片与铜翅片并未表现出明显差异。

图14 有机物热沉的芯片温度随时间变化(添加翅片)

添加翅片后金属相变热沉的熔化体积分数随时间的变化可见图15所示。对有机物相变热沉,未添加翅片,400s时,相变材料熔化的体积仅为添加翅片时的1/12;500s时,添加翅片后相变材料完全熔化,而未添加翅片熔化分数不到40%;添加铜-APG翅片与添加铜翅片的差异非常小,二者的相变材料熔化速率都远大于未添加翅片的情况,此时限制热沉散热性能的主要因素是热沉整体导热率,在添加翅片后,热沉的等效导热率得到大幅提高。

3 结束语

本文基于数值模拟,研究了铜-APG对某导引头金属相变热沉和有机物相变热沉的影响,主要结论如下:

1)在当前尺寸参数限制下,金属相变热沉温控效果最优,而铜-APG并未发挥出其面内导热率极高的优势,不建议在该导引头热沉中采用铜-APG。

2)基于金属相变材料的导引头热沉可在体积和减重都减少约22%时,可实现约500s的热控能力,优于纯铜块热沉。

3)采用有机物相变材料且导引头热沉体积不变时,能实现约200s的温控能力,弱于纯铜块热沉,但减重率可大于60%。

4)对于纯铜块、金属相变、有机物相变三种热沉,需根据使用时间、重量或体积要求灵活选用。