苏北盆地溱潼凹陷页岩油SD1井万吨级CO2压吞矿场试验及效果评价

姚红生,宋宗旭,唐建信,许国晨,邱伟生,曹 聪

(中国石化 华东油气分公司,江苏 南京 210019)

引 言

苏北盆地位于郯庐断裂东侧,是一个后生的新生代断陷盆地,主要发育阜宁组四段、二段和泰州组二段三套烃源岩,已有数10口井在泥页岩段获得工业油流,展示了较好的页岩油勘探前景[1]。溱潼凹陷位于苏北盆地东台坳陷的中部,总面积1 100 km2,2020年沙垛地区阜二段页岩油勘探取得突破,苏北盆地溱潼凹陷阜二段具有良好的陆相页岩油勘探潜力[2]。当前,苏北盆地页岩油开发需要优化压裂后焖井时间,合理控制放喷初期排采制度,提高单井自喷累产,制定合理清蜡制度以及探索自喷生产后期的增能问题。本文主要以SD1井为例,针对自喷生产后期提高采收率问题进行探讨。SD1井位于苏北盆地溱潼凹陷深凹带中部储家楼次凹,是阜二段油藏构造中部的第一口页岩油探井,初期试获高产工业油流50.89 t/d,目前累产油超过1.5×104t,地层压力下降较大,已进入自喷后期:4 mm油嘴控制放喷,井口压力3.1 MPa,日产液量21 t,含水82%。

目前,国内外大部分研究主要集中在页岩油CO2吞吐采收率的提高及注入参数的优化上[3-5]。美国CO2吞吐技术在 Permian盆地已进入大规模应用阶段,页岩油采收率得到明显提高。国内胜利油田进行了CO2试注,华东油气田北港页岩油井注水压吞试验取得良好效果。本文选取SD1井,通过试验高压注CO2吞吐,评价页岩储层CO2注入能力,探索溱潼凹陷页岩油藏补充能量技术与注采参数,验证自喷后期大规模注CO2吞吐提高采收率效果,以期为页岩油增能开发提供参考。

1 SD1井地质背景

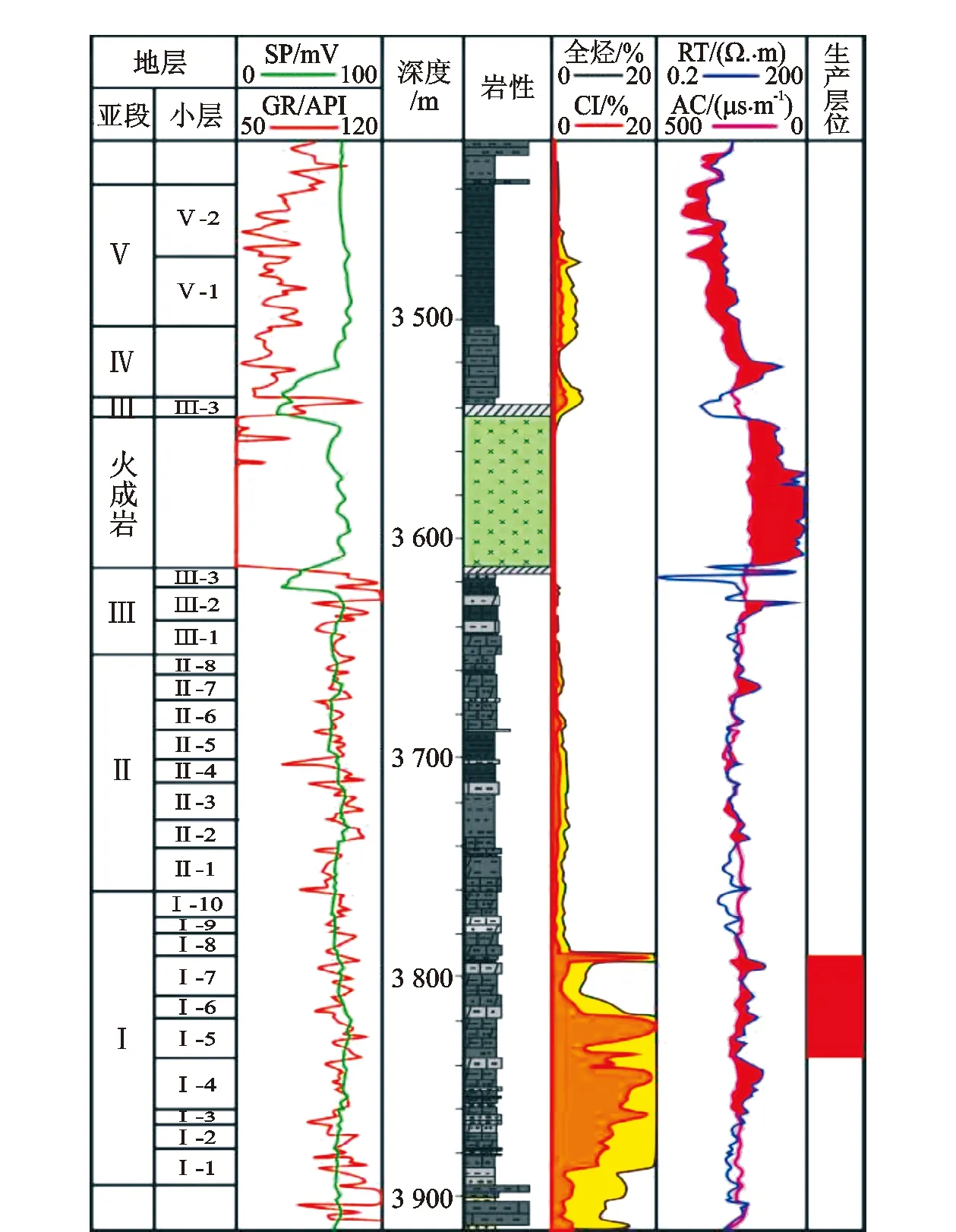

SD1井位于溱潼凹陷储家楼次凹沙垛区块,完钻井深4.5 km,完钻层位阜一段,在阜宁组二段、三段钻遇良好油气显示(图1)。储层孔隙度平均8.7%,渗透率平均0.56×10-3μm2,有机碳含量平均为1.1%,整体为优质烃源岩。脆性矿物含量较高,平均76.6%,黏矿物以伊/蒙混层为主,易于压裂改造形成密集缝网体系。目的层段平均泊松比0.25,杨氏模量39.05 GPa,抗压强度66.53 MPa。平均最小水平应力63.3 MPa,应力差6.2 MPa,具备形成复杂缝网的条件。压裂段纹层状发育,且发育高阻缝和高导缝,利于压裂。该井投产层位阜二段,分七段压裂共计535 m,平均破裂压力71.5 MPa,总液量27 886 m3,单段液量2 890~4 789 m3,平均3 984 m3;总砂量506.3 m3,单段砂量72.3 m3。压后反演平均单段缝长192 m,缝高38 m,总的改造体积1 021×104m3。压裂后形成的地层缝网体系也有利于进行大规模CO2压吞试验。

图1 SD1井综合柱状图Fig.1 Comprehensive histogram of well SD1

2 页岩油 CO2压吞提高采收率研究

2.1 页岩油CO2压吞提高采收率机理

页岩油注CO2提高采收率机理不同于常规砂岩和碳酸盐岩,在页岩储层微小孔隙中CO2主要利用扩散作用进行驱油,而在大孔隙和裂缝中的驱油机理则与常规砂岩油藏相同[3,6]。一般来说,当注入压力高于最低混相压力(MMP),常规地层原油采收率不会随着注入压力的增大而进一步提高。而总结前人研究成果显示[3],裂缝型页岩储层注CO2提高采收率主要分4个阶段(图2)。

图2 裂缝型页岩注CO2提高采收率示意图[3]Fig.2 Schematic diagram of CO2 injection to improve oil recovery in fractured shale[3]

第一阶段:注入阶段。在井口高压注入条件下,CO2快速流动通过裂缝网络流向基质-裂缝界面,但CO2尚未渗透到页岩基质中。虽然注入压力通常控制在破裂压力以下,但快速注入高压CO2仍可能导致裂缝形成或微小的天然裂缝轻微打开[3]。

第二阶段:浸泡初期。井口注入高压迫使CO2进入到靠近基质-裂缝界面的孔隙和微裂缝中,富CO2相和富油相之间形成一个相对低的界面张力[3,7]。CO2溶解在这些孔隙的原油中,导致原油体积膨胀、孔隙压力升高和原油黏度降低,从而使得原油流入裂缝[7]。这一阶段分子扩散量很少。

第三阶段:浸泡后期。在CO2和原油之间浓度梯度的驱动下,CO2通过分子扩散方式进入更深处孔隙驱替原油[8]。页岩油储层中CO2扩散迁移速度更慢,因此需要更长的浸泡时间。高于MMP的注入压力使得重烃在CO2中的溶解度增加,可以显著提高采收率[9-10]。在浸泡后期,原油膨胀和降黏作用进一步促进原油流入裂缝中。

第四阶段:生产。井口压力降低,使裂缝中的油流向井筒。压力下降到泡点以下,溶解气驱动可以帮助将油流向井筒。在相同的气饱和度下,由于相对渗透率滞后,该阶段的气体相对渗透率低于注入阶段,有利于油相的渗流[11]。

2.2 页岩油注 CO2室内实验分析

在油藏温度128 ℃条件下,利用同区块另一口页岩油井QY1井的井流物组成进行数模方法计算,计算结果表明注CO2最小混相压力45.14 MPa。

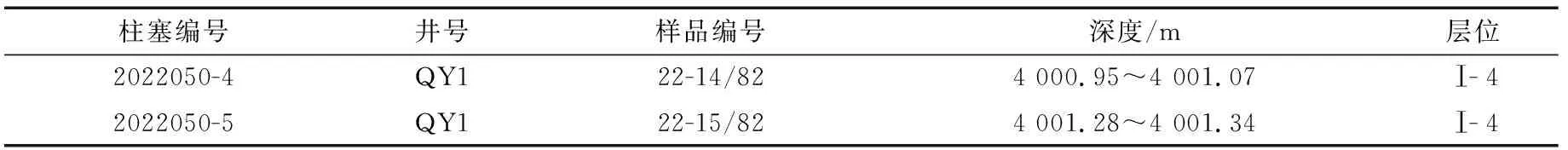

2.2.1 QY1井岩心CO2吞吐实验

在温度80 ℃,围压62 MPa下,开展CO2吞吐实验,采用核磁共振测试T2谱,利用吞吐前后T2谱变化,计算孔径和含油饱和度变化。实验所用岩心为QY1井阜二段Ⅰ油组的两段真实岩心(表1),其中22-14/82号岩心87.9%的孔径小于0.1 μm,22-15/82号岩心84.9%的孔径小于0.1 μm。此外22-15/82号岩心含裂缝,大孔隙占比更高。实验注入压力稳定在57 MPa。

表1 实验岩心样品Tab.1 Experimental core samples

如图3, 22-14/82号和22-15/82号岩心饱和油后测试得到孔隙度分别为4.28%和5.07%,注CO2驱替吞吐次数越多,页岩油动用程度越高,每次动用程度增加幅度减小;随驱替吞吐次数越多,岩心动用孔隙界限越小,22-14/82号的最低可到0.078 3 μm,22-15/82号的最低可到0.110 8 μm。

实验结果分析:如图4,随着驱替吞吐次数增加,页岩油动用程度逐渐增大;22-14/82号岩心页岩油动用程度由6.96%增大到12.98%,22-15/82号岩心的由5.29%增大到14.22%;第一次驱替22-15/82号岩心相比于22-14/82号动用程度更低一点,只达到了5.29%,因为22-15/82岩心含有裂缝,第一次驱替原油,CO2从优势通道突破;随着驱替吞吐次数增加,含有裂缝岩心所能接触到的原油更多,最终动用程度更高。

图4 岩心注CO2吞吐动用程度曲线Fig.4 Producing degree curves of CO2 huff-puff in the cores

2.2.2 国内外CO2吞吐实验分析

尽管许多研究得出了关于致密和页岩储层提高采收率的结论,但实际实验的岩心渗透率相差很大,此外注入压力和浸泡时间都对采收率影响很大。

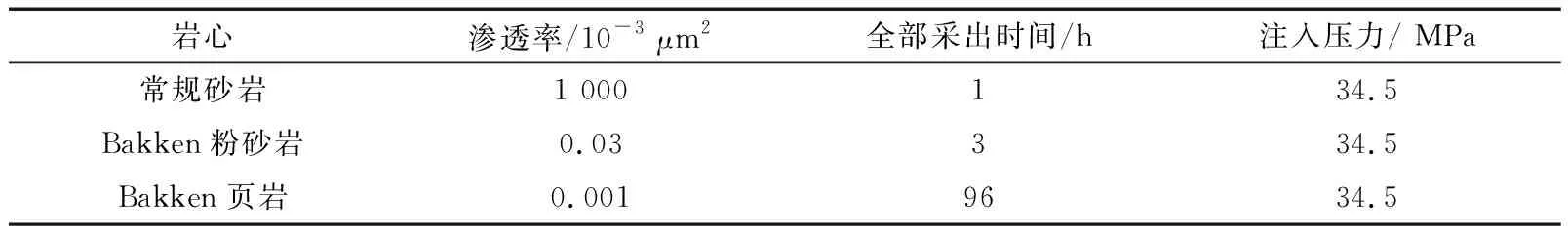

渗透率对开发效果影响:基于Hawthome等的Bakken岩心实验结果[3,9-10],见表2,原油采出时间随渗透率降低而增加,致密的页岩注CO2提高采收率是可行的,但需要较长的开采时间。

表2 不同渗透率岩心原油采出时间统计表Tab.2 Replacement time of crude oil from cores with different permeability

注入压力对采收率的影响:多数实验结果表明[3,12-15],如图5,在CO2注入压力大于最小混相压力的前提下,增大注入压力可以提高采收率。在较高的压力下采收率增加是由于CO2进入较小孔隙的能力增加。

图5 页岩岩心驱油实验中压力与采收率的关系曲线(MMP为图中蓝字)[9,12-15]Fig.5 Relationship curves between pressure and recovery efficiency in oil displacement experiments of shale cores[9,12-15]

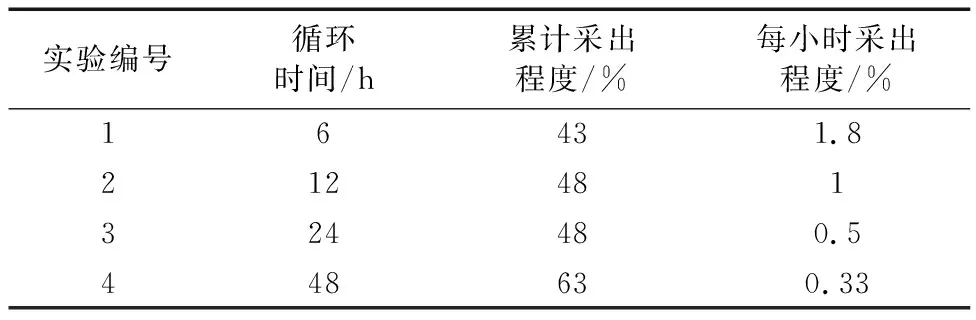

浸泡时间和循环次数对吞吐采油的影响:见表3,在吞吐实验中增加浸泡时间会提高采收率,但如果超过一定时间,油田生产成本会变高[3,13]。

表3 页岩岩心采收率与循环时间的关系[13]Tab.3 Relationship between recovery efficiency of shale cores and cycle time[13]

3 SD1井CO2压吞矿场试验

3.1 CO2压吞参数优化

综合运用petrel、tnavigator软件建立考虑基质、天然裂缝、人工压裂的双重介质组分数模模型,以经济效益最大化为目标,基于生产历史拟合,建立重启模型批量计算分析,优化参数、预测CO2压吞指标。主要对注入时机、注气量、注入速度及焖井时间等参数进行优化,确定最佳参数组合。

3.1.1 注入时机优化

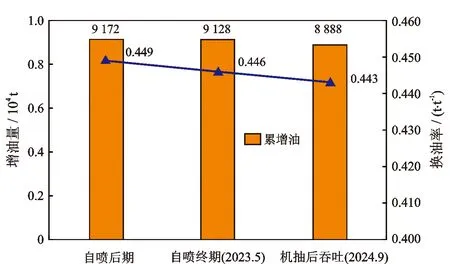

选取自喷后期、自喷终期、机抽后3种注入时机进行数模对比,注入量均设定为2.0×104t,每天注入600 t。如图6、图7,计算结果表明,注入时机对增油效果影响较小;但自喷后期开始注入,CO2产出量最小。因此,选择目前阶段(自喷后期)开始实施压吞。

图6 不同注入时机增油效果Fig.6 Oil increasing effect at different injection timings

图7 不同注入时机CO2产出量Fig.7 CO2 production at different injection timings

3.1.2 注入量优化

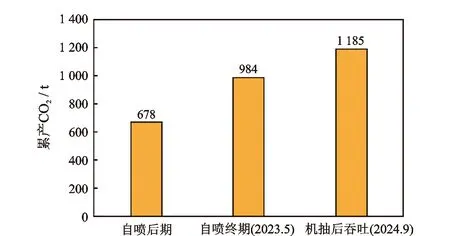

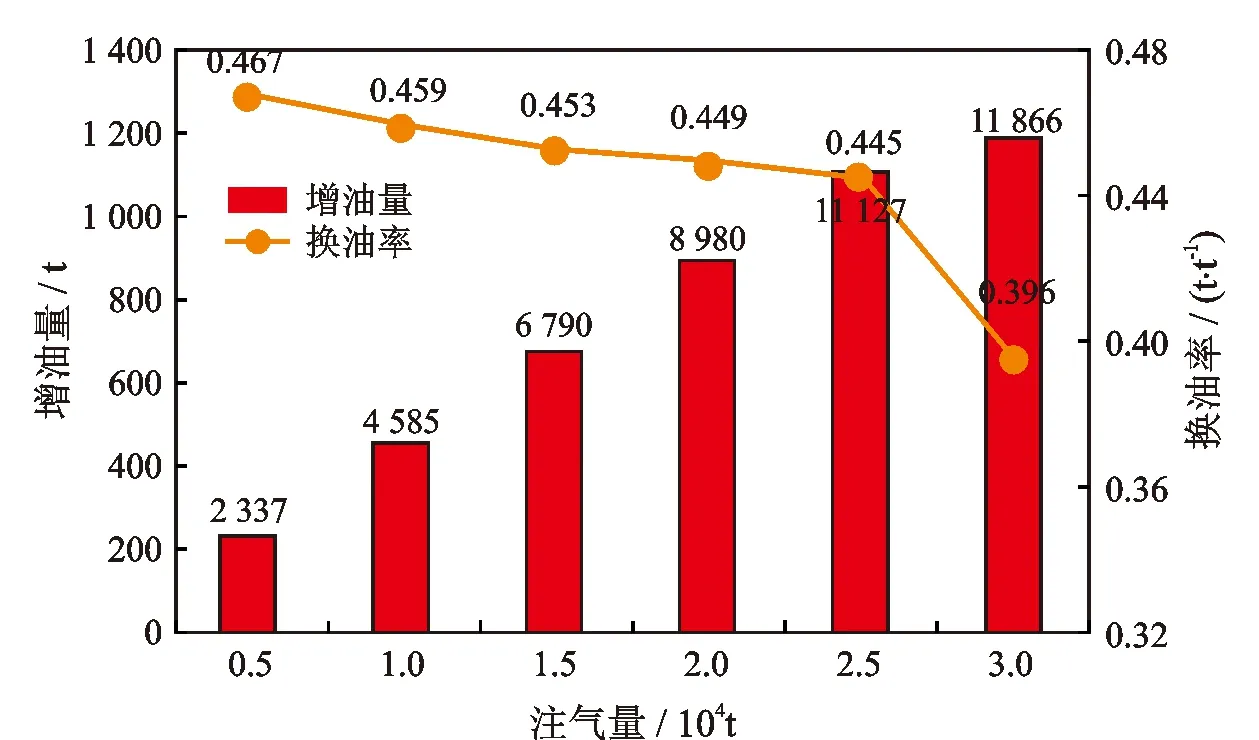

选取从(0.5~3.0)×104t共计6个不同的注气量进行数模对比,计算出不同注气量条件下的增油量与换油率(图8), 并模拟出6个不同注气量条件下焖井结束时的裂缝网格含气饱和度图(图9)。结果表明,当注气量达到2.5×104t时,裂缝网格中大量出现气相CO2,油气流动能力下降,导致开井初期日产油下降;当注气量达到或高于2.5×104t时,换油率大幅下降,油藏溶解CO2能力下降,随着注气量增加,裂缝网格中气相CO2大幅增加,原因是注2.5×104t的CO2后溶解能力大幅下降,表明油藏压裂改造后波及范围内溶解CO2能力达到了上限。因此为防止注入过量CO2影响增油效果,综合考虑注入量应控制在(1.5~2.0)×104t之间,试验选取CO2注入量1.7×104t。

图8 不同注气量条件下增油量与换油率关系曲线Fig.8 Oil increase and oil displacement rate under different gas injection volumes

图9 不同注气量条件下焖井结束时的裂缝网格含气饱和度Fig.9 Gas saturation diagrams of fracture grid at the end of soaking well under different gas injection volumes

3.1.3 注入速度优化

选取从400~800 t/d的5个不同的注入速度进行数模对比,计算出不同注入速度下的换油率,可见注入速度越大效果越好,但同时对注入压力的要求也越高,CO2供气难度和综合成本也越高。综合考虑各种因素,选择最佳注气速度550~600 t/d。

3.1.4 焖井时间优化

合理的焖井时间,有利于提高CO2利用率。焖井时间过短,CO2不能与地层流体充分反应,造成CO2浪费。但焖井时间过长会造成气体扩散严重,CO2无法携带原油排出,造成利用率下降。选取10 d、30 d、50 d、70 d和90 d不同的焖井时间进行数模对比。数模结果(图10)显示,当焖井时间为50 d时,增油量和换油率均达到最大。因此选取最优焖井时间为50 d,现场根据井口压力扩散至稳定时开井。

图10 不同焖井时间累产油预测曲线Fig.10 Predicted accumulated oil production at different soaking well times

3.2 SD1井万吨级CO2压吞现场实施情况

SD1井CO2压吞注入层位为阜二段Ⅰ亚段5、6、7小层,岩性为灰黑色泥岩。为充分保护SD1井套管,最大限度减少CO2注入过程对原井套管的伤害,采用油管正注方式。在注入过程中为了隔离井筒水,防止发生CO2冻堵;同时尽最大努力减小在注入过程中产生CO2腐蚀的影响,前置注入CO2缓蚀剂原液3 t。累计CO2注入总量17 050 t,实际平均注入速度568 t/d,最高井口注入压力38.13 MPa。CO2压吞现场流程如图11所示,油管压力从注气前的5.2 MPa(关井压力)上涨到注气完成后的31.6 MPa(关井压力)。预计焖井50 d,实际井口单日压降小于0.1 MPa时开井放喷。

图11 SD1井CO2压吞现场集输流程图Fig.11 Field gathering and transportation flow chart for CO2 fracturing-huff-puff of well SD1

3.3 CO2压吞现场测试

在SD1井压注CO2期间,使用电位法测定注入CO2推进方位及推进速度等参数。现场测试工作中,注CO2层段电阻率或注入压力发生改变后,沿注CO2推进方向上的测点“视纯异常值”会产生明显的变化,沿其高矿化度液体推进方向的电流分配系数K明显增加,造成地面电流密度减小,使电位差视纯异常曲线出现负异常变化,即极小值点方向为注CO2推进方位;这样,根据异常变化的极性、范围和幅度,就可解释推断注入的CO2推进方位及推进速度等参数。

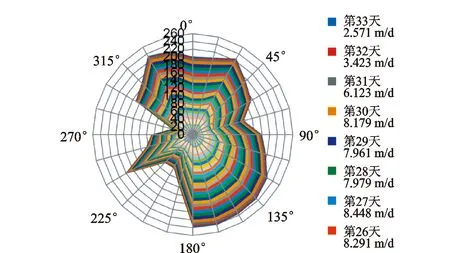

现场数据采集过程中,各测点测量精度均高于0.16%。在30 d注入过程中,注入的CO2推进方向基本没有发生变化,均是沿着300°~60°和105°~240°两个区域向四周均匀推进,覆盖范围大,有利于提高动用程度。应用《电位法井间监测技术解释软件》拟合计算,结果如图12所示,SD1井注入CO2共计30 d,平面波及面积为75 054.83 m2、波及体积为4 312 109.56 m3;停注后3 d,平面波及面积为81 671.04 m2,较停注时增加8.82%,波及体积为4 316 273.73 m3,较停注时仅增加0.1%,说明平面上的扩散作用对提高采收率更有效果。

图12 SD1井CO2注入第1~33 d扩散方位成果Fig.12 CO2 diffusion direction map in CO2 injection of well SD1 from day 1~33

4 SD1井CO2压吞效果评价

SD1井在完成CO2注入后,实际焖井53 d,油管压力从31.6 MPa下降到25.7 MPa,在井口连续3 d日压降小于0.1 MPa时开井放喷。放喷后,初期采用2.0 mm油嘴,放喷8 d后更换2.5 mm油嘴,放喷26 d后更换3.0 mm油嘴控制放喷进SD1井场放喷处理系统。产出物经过2台热水炉水浴加热升温后进入气液两相分离器,分离出的液体直接进入油田生产管网,气体进行回收再利用。放喷前3 d总气量98.1 t,CO2含量94.72%,氮气含量0.29%,天然气含量4.99%;放喷3 d后见油,初期日产油8.85 t,含水1.4%,日放喷气量31.5 t,其中CO2含量90.13%,氮气含量0.24%,天然气含量9.63%。稳定后最高日产油31.2 t,含水39.3%,放喷试采100 d累增油2 519.36 t,预测单轮次增油7 800 t,CO2压吞试验效果良好。在当前油价下经济有效。

5 结 论

(1)SD1井投产层位阜二段,储层孔隙度平均8.7%,渗透率平均0.56×10-3μm2,有机碳含量平均为1.1%,整体为优质烃源岩。脆性矿物含量较高,压裂段纹层状发育,易于压裂改造形成密集缝网体系。压裂后形成的地层缝网体系也有利于进行大规模CO2压吞试验。

(2)注CO2最小混相压力45.14 MPa。岩心CO2吞吐实验显示:随着驱替吞吐次数增加,页岩油动用程度逐渐增大,但增幅逐渐减小,含有裂缝的岩心最终动用程度更高。渗透率、注入压力、浸泡时间和循环次数对采收率有一定的影响。

(3)根据数模结果,选择自喷后期开始实施CO2压吞,注入量1.7×104t,注气速度550~600 t/d,最优焖井时间为50 d,实际井口单日压降小于0.1 MPa时开井放喷。注入过程中选择油管正注,前置CO2缓蚀剂原液3 t。最大井口注入压力38.13 MPa,油压从注气前的5.2 MPa(关井压力)上涨到注气完成后31.6 MPa(关井压力)。CO2推进方向基本沿着两大区域向四周均匀推进,覆盖范围大,有利于提高动用程度。注气停注后3 d,平面波及面积为81 671.04 m2,较停注时增加8.82%,波及体积为4 316 273.73 m3,较停注时仅增加0.1%。

(4)SD1井焖井53 d开井放喷,经加热、分离处理后的液体直接进入油田生产管网,气体进行回收再利用。放喷3 d后见油,初期日产油8.85 t,含水1.4%,日放喷气量31.5 t,其中CO2含量90.13%,N2含量0.24%,天然气含量9.63%。稳定后最高日产油31.2 t,含水39.3%,放喷试采100 d累增油2 519.36 t,预测单轮次增油7 800 t,CO2压吞试验效果良好。在当前油价下经济有效。