一起调速器主配异常动作的原因分析与处理

黄 银,母 冬,王乙力

(1.华电贵州乌江水电开发有限公司构皮滩发电厂,贵州 遵义 564408;2.华电贵州乌江水电开发有限公司乌江渡发电厂,贵州 遵义 563104)

0 引言

构皮滩发电厂位于贵州乌江中游,共安装有5 台单机600 MW 的立轴混流式水轮发电机组,其水轮机调速器采用ALSTOM 公司生产的WB(L)DT-6.5-250 型调速器,该型调速器机械部分采用德国BOSH 公司比例阀伺服系统+日本三洋公司步进式无油自复中伺服系统。调速器主配压阀采用三阀盘等径阀芯,配压阀上腔为控制腔,下腔为恒压腔,上腔受力面积为下腔受力面积的2 倍。当上腔通压力油时,主阀芯向下运动;当上腔通排油时,主阀芯向上运动;当上腔被封闭时,主阀芯稳定不动。设备自2009 年投产以来已运行14 年,由于投产初期系统油质较差,加之主活塞、上下辅接等运动部件的长期运行磨损,导致调速器系统内漏严重,系统油温逐渐上升,压油装置油泵长期连续运行、缺陷频发。因此很有必要对调速器机械部分进行升级改造,从而解决上述缺陷隐患。

1 构皮滩调速器液压系统组成及工作原理

构皮滩发电厂调速器机械液压系统由双精滤油器(301LP)、主配压阀(301DV)、同服电机直线位移转换器(301ET)、紧急停机电磁阀(303EV)、比例伺服阀(301PV)、手/自动切换阀(302EV)等元件组成。

液压系统原理如图1 所示,来自于供油装置的主压力油,分为两路,一路为操作油,进入主配压阀(301DV)的压力腔和恒压腔;一路经过双精油滤器(301LP)输出控制用油。进入主配压阀(301DV)活塞恒压腔的压力油,始终具有推动主活塞向关闭方向运动的力。经过双精滤油器(301LP)的洁净油,一路依次经过比例伺服阀(301PV)、手/自动切换阀(302EV)、紧急停机电磁阀(303EV、304EV)到主配压阀(301DV)的控制腔。另一路经过引导阀、手/自动切换阀(301EV)、紧急停机电磁阀(303EV、304EV)到主配压阀(301DV)的控制腔。

图1 调速器液压原理图

2 主配压阀异常动作经过

2023 年3 月,构皮滩电厂按计划开展5 号机组汛前检修工作,主要涉及“机组调速器电气部分改造”、“机组调速器内漏过大缺陷处理”等重点技改项目。机组检修完成后根据《5 号机组C 级检修启动试验方案》要求,进行调速器系统动态特性试验,此时调速器切换至B 套电手动控制模式运行,当频率给定从52 Hz~48 Hz 进行大扰动试验时,机组活动导叶异常动作,开度瞬间(1.94 s)从13%迅速打开至90.96%,同时机械柜内部发出剧烈的撞击声响,调速器系统管路出现剧烈振动,机组115%Ne过速保护动作停机,最高转速上升至130%Ne。停机后为找到引起故障的原因消缺隐患,电厂相关专业人员对调速器机械管路、电气回路、试验步骤、调节参数等进行逐一检查,均未发现异常。

3 故障原因分析

(1)调取故障过程中的试验数据录波(图2),并结合监控系统相关数据反复对比分析发现如下异常点:①故障过程导叶开启速度极快,达到41.24%/s,远远超过我厂“调保计算”整定的导叶开启速度限制(5.26%/s);②故障过程中,导叶开度超过了为保证扰动试验安全而临时设定的35%导叶开度限制,达到90.96%。为进一步查找故障原因,在机组引水压力钢管排水后,先后复核了电气开限功能、接力器机械零位、开关机时间等参数,均未发生偏移与变化,调速器系统动作正常。

图2 故障过程录波数据

(2)经对事件经过及相关图像、影音等资料进行综合分析后,可能故障原因如下:

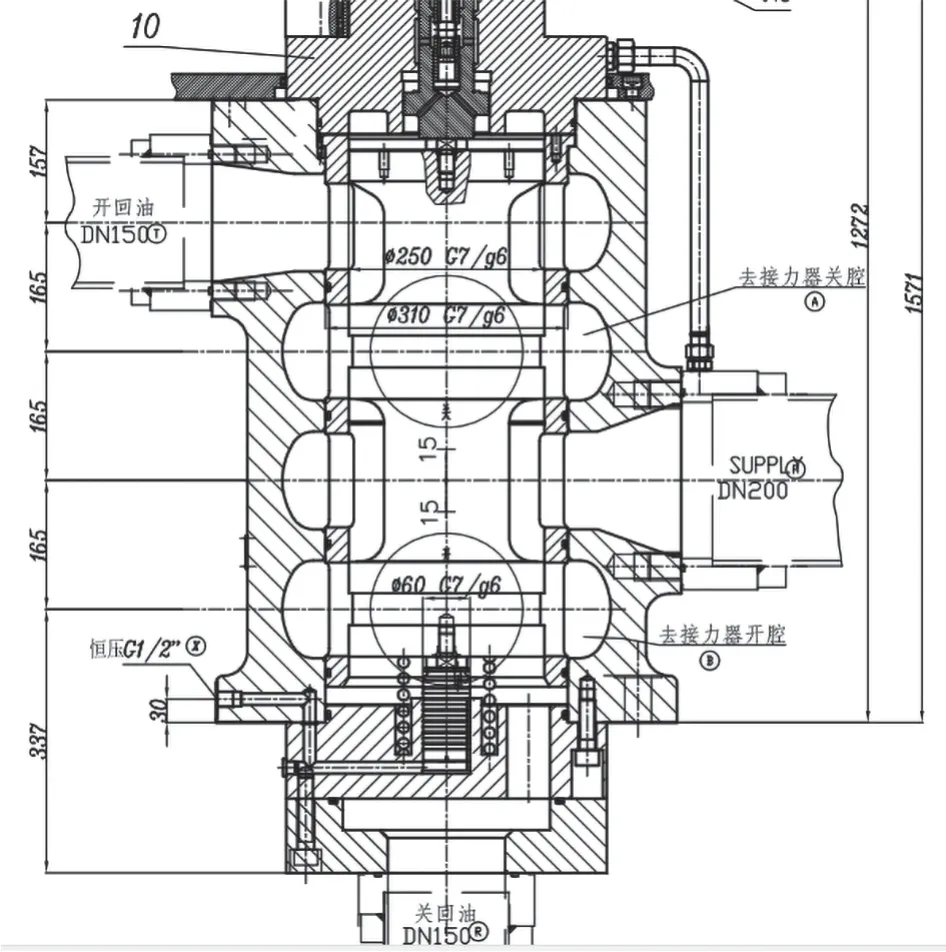

1) 调速器下辅助接力器阀芯卡阻或下辅助接力器阀芯磨损过大(图3),从而造成主配快速动作下辅助接力器恒压腔失压。

图3 调速器主配压阀

分析:假若调速器下辅助接力器阀芯发生卡阻或阀芯因运行磨损较大,在造成恒压腔失压等情况后,因主活塞无法复中,机组接力器开机腔一直通系统压力油,导叶持续迅速开启,此时调速器主配压阀丧失调节功能,这与故障后调速器能继续正常动作并控制导叶开启与关闭的实际情况明显不符。后经解体调速器主配压阀后,检查、测量下辅助接力器阀芯未发现有磨损、卡阻现象,该因素可排除。

2)主配压阀主活塞与上辅助接力器发生分离,主活塞行程远超设计允许行程。

分析:我厂调速器所采用的是ALSTOM 公司较早设计、生产的的T250 主配产品,该型调速器主活塞、下辅助接力器、上辅助接力器之间均采用面接触结构方式进行受力与位移的刚性传递[1]。主活塞向上动作为关机,向下动作为开机。关机时主活塞行程受关机限位螺母限制,极限行程受机械柜上端盖机械限制且小于设计最大允许行程15 mm;正常开机时,下辅助接力器与主活塞随动上辅助接力器,行程受开机螺母限制,而当主活塞上腔产生异常背压时,主活塞向下行程受下辅助接力器与下端盖限制,其行程远远超过设计最大允许行程15 mm[2]。

结合本次调速器系统机械部分在改造前后设计、加工、装配等方面的区别后发现,厂家为解决上端盖内漏较大问题,除了对上端盖整体进行改造更换及部分排油管路的优化外,还在主活塞上阀盘表面加工了8×Φ16 的排油通孔,用以将主活塞上腔的渗漏油排至开回油腔。但当机组检修后,在调速器进行上、下扰动试验过程中,因导叶需反复的开启与关闭,主配压阀油口在压力油和开回油状态下快速反复切换,开回油腔产生较大的回油,回油管通径(DN150)小于进油管管径(DN200),在主配压阀开回油腔进口处将产生局部节流,导致回油不能快速排出从而产生较大的瞬时压力,瞬时压力通过主活塞上阀盘的排油孔进入主活塞上腔形成背压,导致上辅助接力器快速向上运动至限位、主活塞与上辅助接力器脱离后异常快速向下运动,从而造成开机速率过快且短时无法复归,最终导致了本次事件的发生。

(3)为验证故障原因准确性,机组检修状态下反复多次开展导叶快关、快开动作试验,在导叶正常关闭后立即进行导叶快开操作时,故障现象再次出现,机组活动导叶异常快开,调速器机械柜内部产生剧烈撞击声响,系统油管发生剧烈振动。调速器上辅助接力器向开方向动作后,约1 s 后反向,迅速运动至上限位,导叶仍快速开启持续约3 s,充分验证主配压阀主活塞和上辅助接力器出现分离并向相反方向运动,进一步确定在主活塞上腔产生了异常推力[3]。

4 故障危害

(1)设计缺陷的隐蔽性。因厂家生产制造车间条件限制,并不具备布置类似电厂现场管路、导水机构等设备以及模拟调速器动态特性试验的条件,从而无法全面有效模拟、验证本次改造设计的合理性,因此该设计缺陷隐患未能在出厂验收阶段暴露。

(2)触发条件的苛刻性。经分析该缺陷隐患需同时具备以下两个条件才能有效触发:①调速器处于机组导叶大开度快速关闭后随即快速打开工况(例如调速器空载扰动试验或机组测频回路故障等);②调速器主配压阀主活塞上阀盘表面作用力大于主活塞下阀盘(即主活塞上、下阀盘表面达到一定压力差)。

(3)极端条件下调速器系统主配压阀失控,并以远超调保计算整定要求的开机速率将导叶迅速打开至大开度,存在如下重大安全隐患:①机组转速在极短时间内迅速过速115%Ne甚至143%Ne,机组事故停机流程启动;②当机组转速极速上升过程中,转动部件离心力急剧增加,其振动与摆度可能大幅超过允许值,机组转动部分与静止部分可能会发生碰撞、损坏;③机组过速会引起设备过电压,从而导致设备绝缘水平降低,严重时绝缘被击穿将造成事故。

5 故障处理过程

(1)为防止极端状况下主活塞上腔产生背压,结合现场主配压阀的解体检查结果(下辅助接力器柱塞检查无划痕与磨损,测量柱塞外径与配合孔径数据均满足设计要求),经充分讨论和验证后决定对主活塞和上辅助接力器间的排油方式进行改进与调整,并根据现场实际情况采取以下处理措施:

1)采用 M18×1.5 的堵头,封堵主活塞上阀盘8个排油孔;

2)在调速器控制端盖上重新开设Φ16 mm 规格的油孔,并通过独立油管排至漏油箱;

3)在不影响调速器调节品质的情况下,将电气控制输出进行一定的限制,减小冲击。

(2)检修人员严格按照装配工艺对调速器主配压阀及机械柜进行装复,调速器系统经恢复建压后,在快速频繁调节下,全过程、反复多次模拟,均未发生主配压阀主活塞异常动作情况,主配压阀内部油流稳定无异常声响、系统管路无异常振动,调速器静态、动态试验结果满足要求,调速器调节性能稳定、调节品质优良。

6 结语

调速器主配压阀是电厂调速系统的主要控制设备,其运行故障直接危及发电机的主设备安全,该设备潜在隐患分析与故障排除是水电技术的重点内容,本次设备异常动作的分析、论证与处理过程,对于国内其他厂站机组同类型调速器的改造升级,提供了极具价值的经验借鉴。