烟杆碎片生物质燃料在烟叶密集烤房上的应用试验

黄智华,李江舟,徐勇贤,瞿 兴,薛国辉,张吉坤,丁家华,飞 鸿,李晗梅

(1. 云南省烟草公司玉溪市公司,云南 红塔 653100;2. 玉溪市烟草公司澄江分公司,云南 澄江 652599;3. 昆明理工大学建筑工程学院,云南 昆明 650500;4. 云南航天烘烤设备制造有限公司,云南 昆明 650031;5. 云南省烟草农业科学研究院,云南 昆明 650021;6. 昆明市烟草公司晋宁分公司,云南 晋宁 650600)

中国生物质资源丰富,秸秆资源庞大,年均产量约为8.65 亿t[1],具有“可再生、可循环、可减排”等诸多优势,相比煤炭具有更大的优越性[2-3]。采用生物质能烘烤烟叶,不仅可以降低烘烤成本,而且清洁环保,在一定程度上可提高烟叶外观品质[4]。长期以来,生物质能源化的应用主要是加工成块状或颗粒状作为燃料使用,具有热效率高、便于贮存和运输、热值高等优点[5],但同时也存在加工过程复杂、加工成本高、保存要求高等问题。相比之下,对于广大烟区而言,将烟杆或其它生物质秸秆碎片化后,利用燃烧设备燃烧供热进行烟叶烘烤,更能彰显生物质的优势,在使烘烤成本大幅降低的同时,还可促进田间烟杆清除工作的推进,避免了烟根病虫害留存土壤造成的负面影响,并且烟叶烘烤作业结束后的草木灰还田可优化土壤结构,对土壤肥力增效显著[6]。本试验从烟叶烘烤成本、烤后烟叶外观品质、烟叶经济性状、环境效益等方面着手,对烟杆碎片生物质燃料在烟叶密集烤房上的应用进行系统研究和分析,为绿色低碳烤烟循环发展奠定理论基础。

1 材料与方法

1.1 试验材料

试验烤房装烟室为8.0 m×2.7 m×4.2 m 的彩钢复合保温板房,可挂4 层鲜烟叶;供试烟叶品种为K326,选取同一片烟田、栽培管理、营养发育水平和成熟度基本一致的上、中、下3 个部位烟叶进行对比烘烤试验,烟叶烘烤过程的温湿度可由密集烤房实现集成控制;用常发CFA304 轮式拖拉机带动1 台双笼烟杆拔出机拔出烟杆;用型号为9Z-4C 的粉碎机对往年农户收集的烟杆进行碎片化处理,作为烘烤烟叶的燃料备用。

为保证本试验外部影响条件基本相同,避免因围护结构传热引起的试验数据偏差,试验烤房选用烘烤工厂标准化建设的五连体烤房的第2 座、第3 座和第4 座,试验烤房同时启动,在整个烘烤过程中试验烤房的温度设置基本一致。

1.2 试验方法

试验于2021 年7—9 月在云南省澄江市广龙社区烟叶烘烤工厂进行。本试验共设置3 个处理:处理T1,烟杆碎片生物质燃料密集烤房;处理T2,电热式密集烤房;处理T3,生物质颗粒燃料密集烤房。每座试验烤房装烟408 竿,每竿烟叶统一按10 kg 称重编竿,装入标准气流下降式密集烤房进行烘烤。循环风机均选用型号为GKF7-4 的烤烟专用轴流风机,风压>180 Pa,风量>15000 m3·h-1,烘烤前记录标记烟叶的鲜烟叶重量,电表起始读数;烘烤过程记录烤房燃料的加料次数、单次加料重量、耗电量、烘烤用工数量、各时刻温湿度等数据;烘烤结束后记录电表终止读数、挂牌标记干烟叶的重量,同比计算每炉烘烤出的干烟叶重量,统计不同处理各等级烟叶的比例。对3 种密集烤房在烘烤成本、烟叶等级、经济性状等方面进行对比分析。

2 结果与分析

2.1 不同品种烟杆产量分析

在云南省澄江市选择4 块不同烟叶品种的烟田,在同一田块选择150 棵烟株挂牌标记,烘烤结束后对其烟叶、烟杆进行称重记录如表1 所示。可以看出,不同烟叶品种其烟杆产量有一定差异,导致这种差异的因素可能与品种、土壤肥力、生长势、烟农管理水平等有关。试验结果显示除了第3 块烟田的茎叶比为0.98外,其余烟田的茎叶比均大于1,平均茎叶比达到了1.23,与目前课题获得的烘烤1 kg 干烟叶需要消耗1.43 kg 烟杆碎片的结果看,1 hm2烟田产生的烟杆所提供的能源要完成1 hm2烟叶的烘烤,还差将近14%的能源。

表1 不同品种烟杆产量

2.2 不同拔杆方式费用分析

在烟叶采收完毕后选择2 块烟田,分别采用人工拔杆和机械拔出烟杆堆放至田边晾晒,并记录其经济性。由表2 可见,人工拔杆方式的经济性较差,相较于机械拔杆、机械拔杆带打捆费用分别增加了101.4%、227.9%;而1 kg 烟杆的售价不超过0.3 元,烟杆(含烟根)产量约2700 kg·hm-2,烟杆价值为810 元·hm-2,显然人工拔杆方式较难普及。

用机械拔杆可极大减少烘烤前期的费用投入,但机械拔杆垅端调头用时太多,不能打捆,导致拔出的烟杆随地散放,收集费时,这是影响机械拔杆效率的主要原因,另外烟杆地下根系部分由于受泥土包裹,不便与地上茎杆部分同时采收,从试验分析来看,地上茎杆部分可进行机械取杆与打捆一起解决,地下根系部分可在田块耕犁晒垡后进行机械收集,这也是今后农机需要考虑的方向之一。

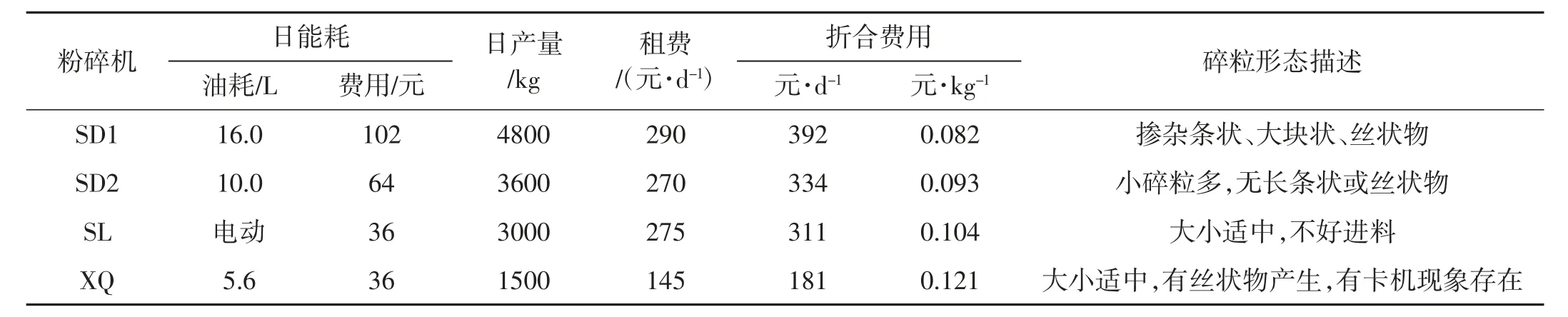

2.3 烟杆粉碎机性能及费用分析

对市面上的4 种粉碎机进行性能测试,由表3 可见,使用不同型号的粉碎机基本都可执行烟杆粉碎工作,虽伴有丝状物产生,但并不影响燃烧。粉碎时的油耗、用工、粉碎量,以及粉碎后的碎粒形态随粉碎机的不同而产生差异。除了XQ 型粉碎机日处理量为1500 kg,其它机型均在3000 kg 以上,SD1 型粉碎机日产量最多,可达4800 kg,分别超出SD2、XL、XQ 机型33.3%、60%、220%。从平均水平来看,粉碎机日处理量(8 h)可达3225 kg,处理1 kg 烟杆的综合费用(除去烟农自用工费用)仅为0.1 元。采用烟杆碎片生物质燃料用于烟叶烘烤经济效益显著。

表3 不同机械烟杆碎片加工费用

2.4 烟杆“四自一费”处理费用测试分析

对由烟农和农村合作社组织进行“自家的烟杆自收、自运、自投劳力,再适当缴纳加工费用”的“四自一费”烟杆碎片化模式进行测试分析。用SD1 型粉碎机对晾晒后的烟杆实施碎片化处理,并记录其成本。此模式下的生物质燃料成本较低,烟农经济效益显著。由表4 可见,基于“四自一费”模式下的10184 kg 烟杆(含烟根)成本费用仅为951 元,折合加工费仅为0.95 元·kg-1,燃料成本为0.295 元·kg-1,与平均0.9 元·kg-1的生物质颗粒燃料相比,这3.67 hm2烟田的烟杆碎片生物质燃料可节省6161 元的燃料成本,降幅达67.2%,此模式下的烟叶烘烤经济效益显著。

表4 烟杆“四自一费”处理费用测试

2.5 不同能源密集烤房用工成本分析

不同能源形式密集烤房的用工成本差异较大。如表5 所示,按每人每天的烘烤用工费用为150 元,烟杆碎片生物质燃料、生物质颗粒燃料、纯电直热的烘烤烟叶用工成本分别是187.5 元·炉-1、187.5 元·炉-1和83.33 元·炉-1。用烟杆碎片生物质燃料和生物质颗粒燃料密集烤房,烘烤技术人员只需要进行填料以及温湿度控制操作,且一次填料可维持4~8 h的烘烤要求,因此每20 座烤房每天需要3 个人(每人8 h)进行烘烤烟叶操作;而电热式密集烤房无需加料操作,只需要进行温湿度控制即可,用工量较少,因此每30 座烤房每天只需要2 个人(每人12 h)进行操作,每炉次用工成本是烟杆碎片生物质燃料和生物质颗粒燃料密集烤房的44%。

表5 不同能源烤房用工成本分析

2.6 不同能源密集烤房烘烤成本分析

不同能源形式密集烤房烘烤试验结果如表6 所示,基于“四自一费”烟叶烘烤体系,采用烟杆碎片生物质颗粒燃料烘烤烟叶降本增效显著。烟杆碎片生物质燃料密集烤房的平均炉次耗电量为312 kW·h-1,与生物质颗粒燃料密集烤房差别较小,而纯电直热密集烤房的炉次耗电量最多,是1993 kW·h-1;由于烟杆碎片生物质燃料烤房成本的优势,其能耗成本分别是电热、颗粒燃料烤房的40.4%、45.3%。最终处理T1、处理T2、处理T3 的炉次烘烤成本分别是550 元、980 元、988 元,干烟烘烤成本分别是1.04 元·kg-1、1.85 元·kg-1、1.86 元·kg-1,采用烟杆碎片生物质燃料烘烤烟叶降幅达44%,具有显著的经济效益。

表6 不同能源烘烤成本分析

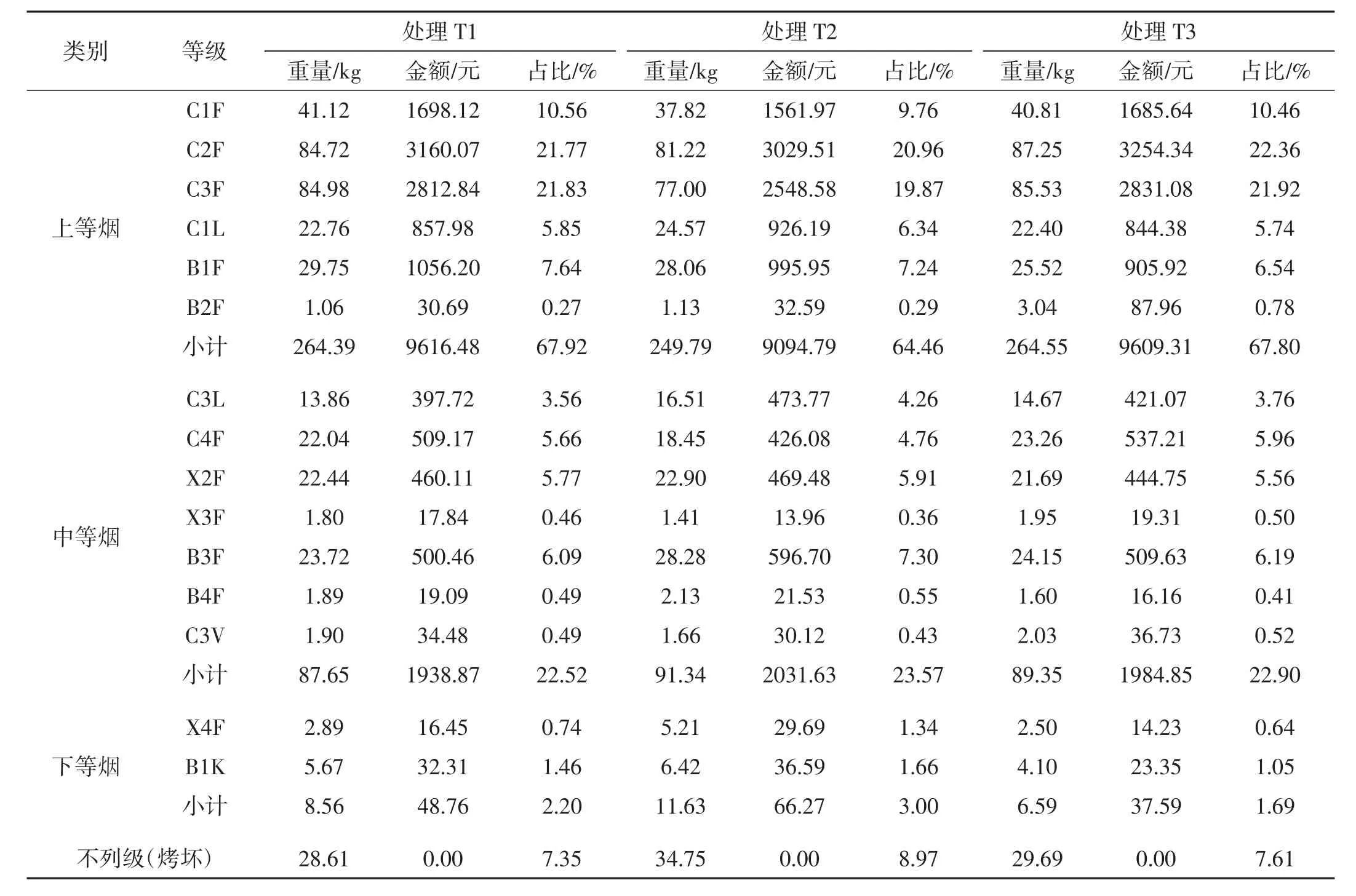

2.7 烤后烟叶质量等级结构对比分析

本试验供试品种为K326,每座试验烤房装烟408竿烟叶,每竿烟叶统一按10 kg 称重编竿,烘烤结束后从顶台至底台取样100 杆烟叶,依据GB 2635—92 分级标准[18]进行等级评定,并结合当地烤烟生产收购政策对试验烟叶进行统一取样评定。由表7 可见,3 种类型密集烤房烘烤的烟叶质量差别并不明显。处理T1、处理T2、处理T3 上等烟占比分别为67.92%、64.46%、67.80%,中等烟占比分别是22.52%、23.57%、22.90%,剔除不列级和烤坏烟叶,中上等烟叶比例分别达到97.63%、96.70%、98.17%,烘烤损失率分别是7.35%、8.97%、7.61%。因此,同等条件下3 种密集烤房烘烤烟叶对烤后烟叶质量等级结构差异不大。

表7 不同烤房烤后烟叶等级结构对比

2.8 烟叶经济性状对比

烟叶均价是烟叶外观品质的核心体现,从表8 可以看出,烟杆碎片生物质燃料、电热、生物质颗粒燃料密集烤房烘烤烟叶均价差异不大。从部位结构看,各处理上、中、下烟叶部位均价均符合生产实际,各占比差异较小;从均价看,处理T3(32.27 元·kg-1)>处理T1(32.18 元·kg-1)>处理T2(31.73 元·kg-1),烟杆碎片生物质燃料烤房烘烤烟叶仅比生物质颗粒燃料烤房低0.54 元·kg-1,比电热烤房高0.45 元·kg-1,说明采用烟杆碎片生物质燃料烘烤烟叶是完全可行的。

表8 不同烤房烤后烟叶经济性状分析

2.9 环境效益分析

随着温室气体排放量逐年升高而引起全球变暖等一系列问题,低碳减排已成为各个国家可持续发展的共识。烟叶烘烤集中的7—9 月是水电比重加大的阶段[8],但由于电网并网,水电、风电等清洁能源与火电并价计费,无法体现电热烤房清洁能源的优势;相较于生物质颗粒燃料,烟杆碎片生物质燃料不仅来源广,加工简单,燃烧温度低,不结焦,氮氧化物排放量小,可避免烟根病虫害留存土壤造成的负面影响。另外,烘烤结束后得到的草木灰还田还可改善土壤理化特性,减少土壤对化肥的依赖,增加土壤肥力,对烟叶的提质增收有一定的促进作用。烟杆碎片生物质燃料在生产、使用、还田整个过程中都是环境友好型的,秉承“循环农业”和“高质量发展烤烟”的理念,是真正意义上的“低成本、低能耗、低排放、高质量”可再生能源。与中国推进“碳达峰、碳中和”的双碳战略目标要求一致。

3 讨论与结论

随着人们环保意识逐渐增强,烟叶烤房弃煤形势紧迫,生物质能逐渐成为烘烤烟叶替代能源。目前生产生物质颗粒燃料成本高、设备损耗大等弊端明显制约着生物质烘烤烟叶的推进[9]。烟杆作为烤烟生物质燃料已有一定的应用。本课题提出了采用烟杆碎片生物质燃料烘烤烟叶,从烤烟用工成本、烘烤成本、烟叶等级、环境效益等方面与电热烤房、生物质颗粒燃料烤房进行对比研究,结果显示,烟田平均茎叶比为1.23,在后期的烘烤烟叶中可加入其它类型秸杆;四自一费烟杆碎片化处理模式经济性较好,机械拔杆试验组的费用仅为0.2 元·kg-1,采用四达9Z-4C 粉碎机的加工成本仅为0.095 元·kg-1,0.295 元·kg-1的烟杆碎片生物质燃料成本相比于生物质颗粒燃料降幅达67.2%;烟杆碎片生物质燃料烤房在保证烘烤烟叶等级结构、均价与其它处理并无明显差异的同时,单位干烟烘烤成本仅为1.04 元·kg-1,极具有推广优势;烤烟结束后的草木灰还田可改善土壤肥力,提升烟叶品质。